GKA3热模锻压机步进梁式机械手

GKA3热模锻压机步进梁式机械手是济宁推土机总厂连杆自动锻造生产线上与MP4000型热模锻压机相配套的一台专用机械手。

1.主要技术参数

进给节距: 250mm

夹料最大行程: 78mm

抬起锻件最大高度: 80mm

运行次数(慢速/正常工作): 4/16min

机械式运行节拍时间: 3.75s

锻件生产节拍: 7.5s

抓夹锻件重量: 50kg

2.结构特点

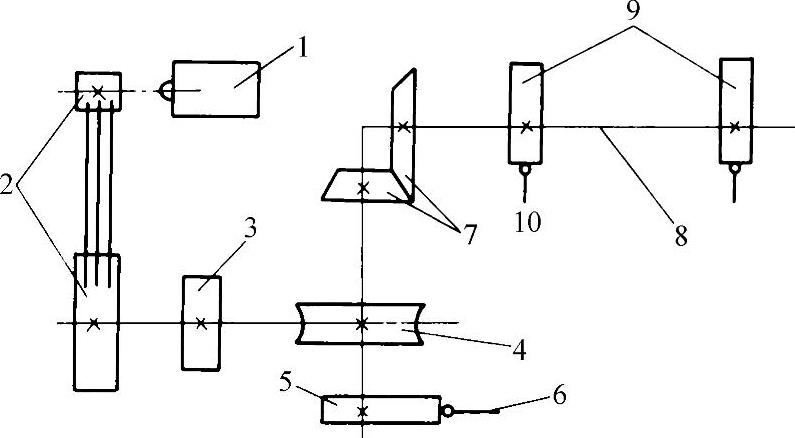

GKA3机械手的传动(见图7-3-21)是通过主电动机1经三角带轮2减速,到气动离合制动器3,经蜗轮副4传到主传动箱内的进给—返回凸轮轴,通过凸轮5(双片凸轮)和杆系6形成纵向进给节距。在进给—返回凸轮轴的另一端,通过一对螺旋弧齿锥齿轮7,传到副传动箱内的一对夹料—提升凸轮9,通过杆系10形成夹钳夹料—抬起—放下—夹钳松料动作,这样就完成了所需的整个传动过程。

图7-3-21 传动原理图

1—电动机 2—三角带轮 3—气动离合制动器 4—蜗轮副 5—进给—返回凸轮 6、10—杆系 7—弧齿锥齿轮 8—传动轴 9—夹料—提升凸轮

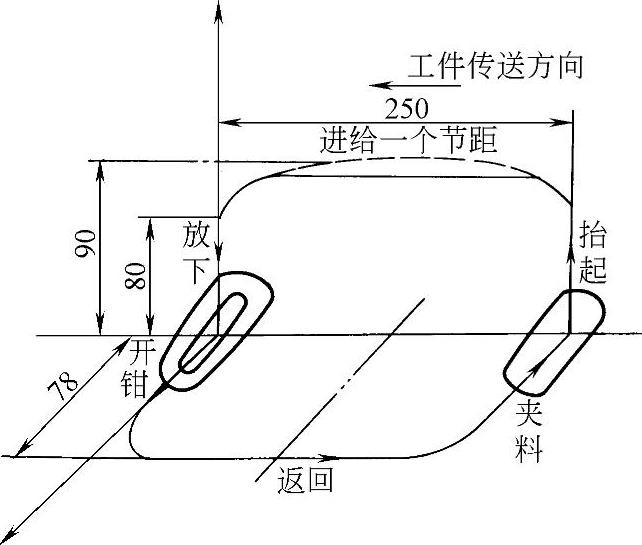

夹钳的运动轨迹如图7-3-22所示。

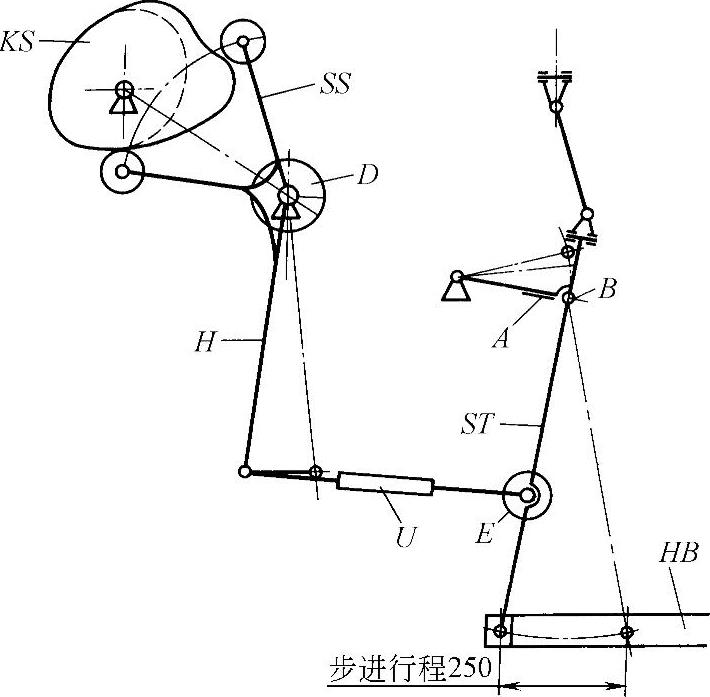

进给—返回传动杆系如图7-3-23所示,其传动过程是凸轮KS在凸轮轴的带动下作旋转运动,凸轮KS是双片凸轮,各驱动一根带辊轮的摆杆SS,使步进摆杆H绕支点D摆动,H推动推杆U通过摆杆ST使步进梁沿模腔布置方向往返运动一个节距。

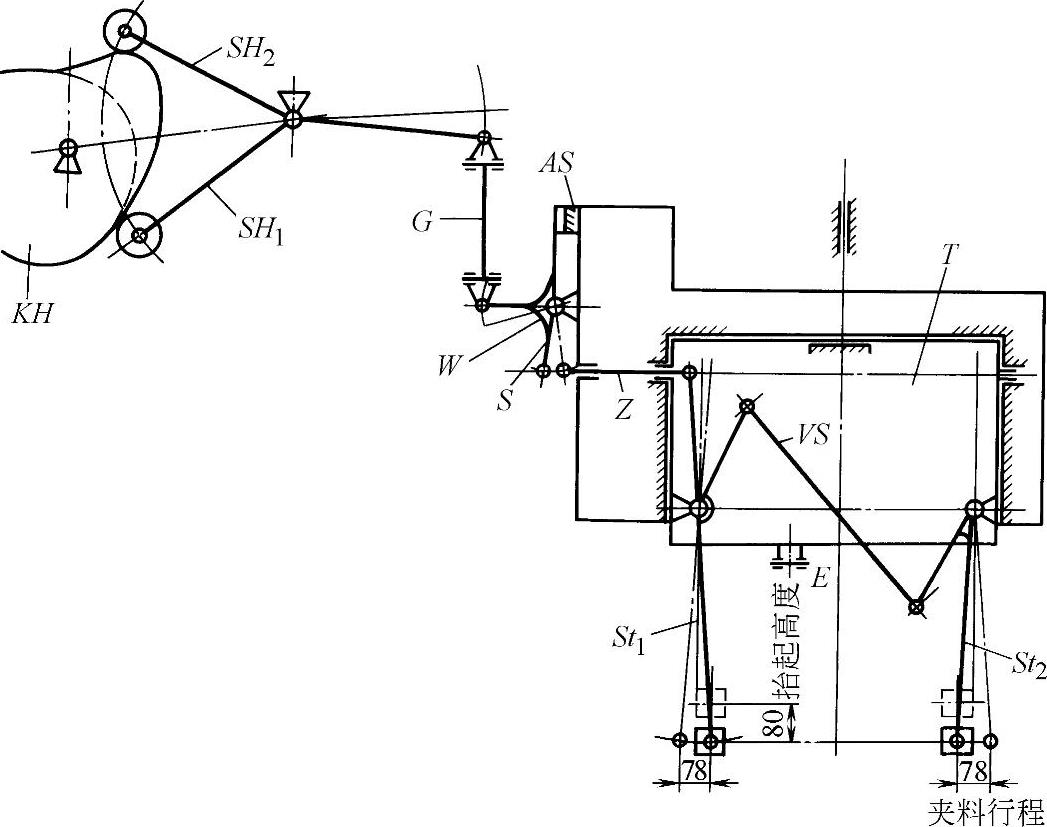

夹料、抬起—放下、开钳传动杆系如图7-3-24所示,其传动过程是通过图7-3-23中KS凸轮轴由弧齿锥齿轮传动,借助传动轴带动一对完全相同的传动凸轮KH,每个KH凸轮都是控制往返运动的双片凸轮,它使带辊轮的SH摆杆摆动,带动铰接杠杆G上下运动,在上升开始阶段由摆杆S绕支点W摆动,通过拉杆Z及St1、St2,使左右步进梁完成夹料运动,并由挡块AS限制其夹料行程。当完成夹料行程后,拉杆G在凸轮KH控制下继续向上运动时,则拉杆Z、St1、St2和其支承梁T构成一体,随支承梁T绕固定框架的支点向上摆动,实现夹料运动后的抬起运动。在完成抬起运动之后,凸轮开始降程,支承梁T首先下摆,实现放下运动。当T和下部的限位挡块接触后,则开始开钳运动,直到凸轮的降程到原位,则夹钳开至最大,完成一个完整的夹钳夹料、抬起—放下,夹钳松料运动。

图7-3-22 夹钳运动轨迹图

(https://www.daowen.com)

(https://www.daowen.com)

图7-3-23 步进传动杆系图

KS—凸轮 H—步进摆杆 E—偏心铰接点 A—限位挡块 ST—摆杆 SS—步进摆杆 U—推杆 D—扭矩保险离合器 HB—步进梁 B—摆杆摆动支点

图7-3-24 夹料、抬起机构传动杆系图

KH—夹料、抬起放下、开钳凸轮 SH1、SH2—摆杆1、摆杆2 W—角杠杆 Z—拉杆 T—支承梁 E—偏心铰接点(图7-3-23之E) G—铰接拉杆 AS—限位挡块 VS—连接杆 S—摆杆 St1、St2—摆杆

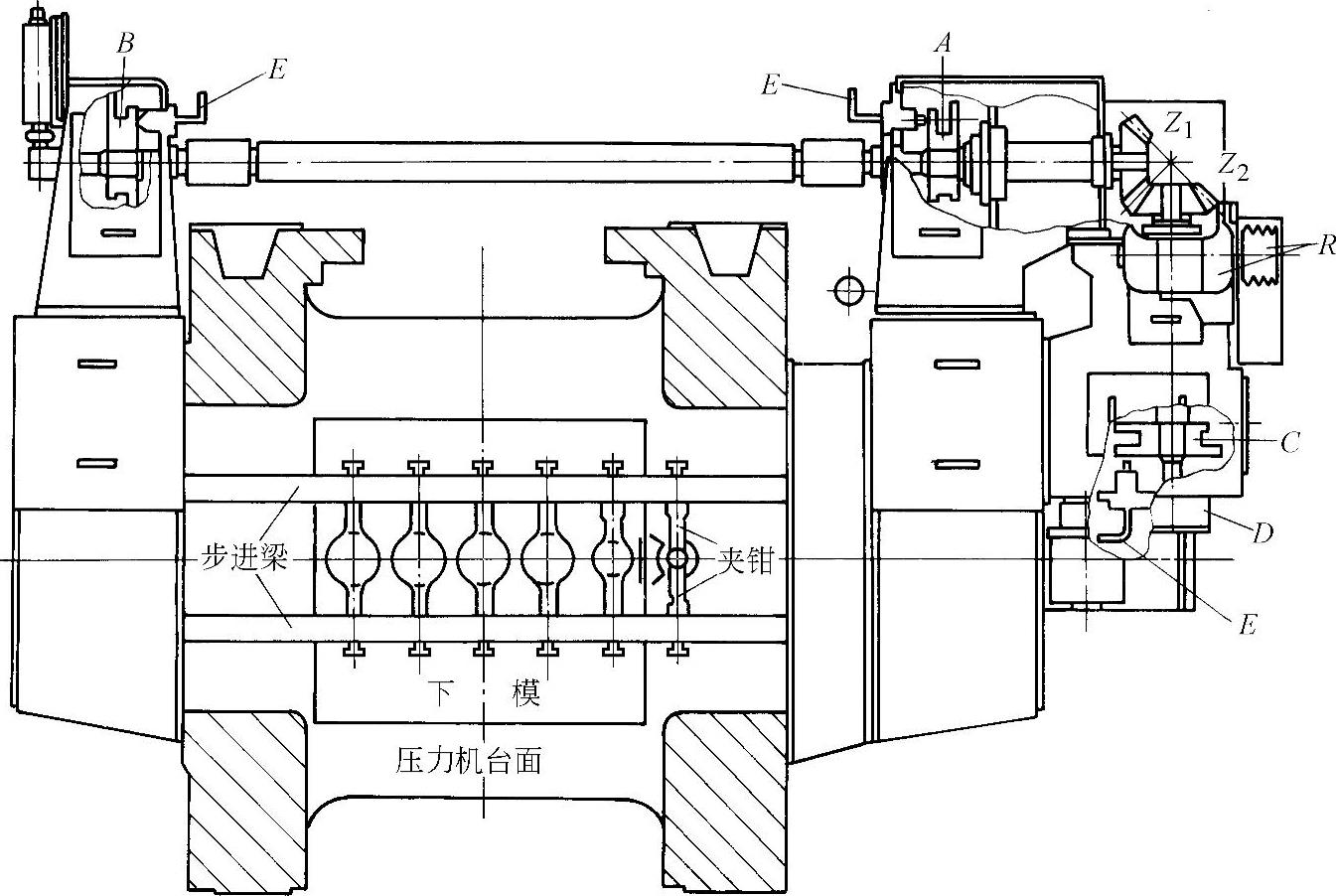

机械手传动箱的布置如图7-3-25所示,其中R为传动主电动机及带轮,C为进给—返回转动凸轮,Z1、Z2为一对弧齿锥齿轮,A、B为一对完全相同的夹钳夹料、抬起—放下和夹钳松料的传动凸轮,D为凸轮控制器,E为凸轮定位销。

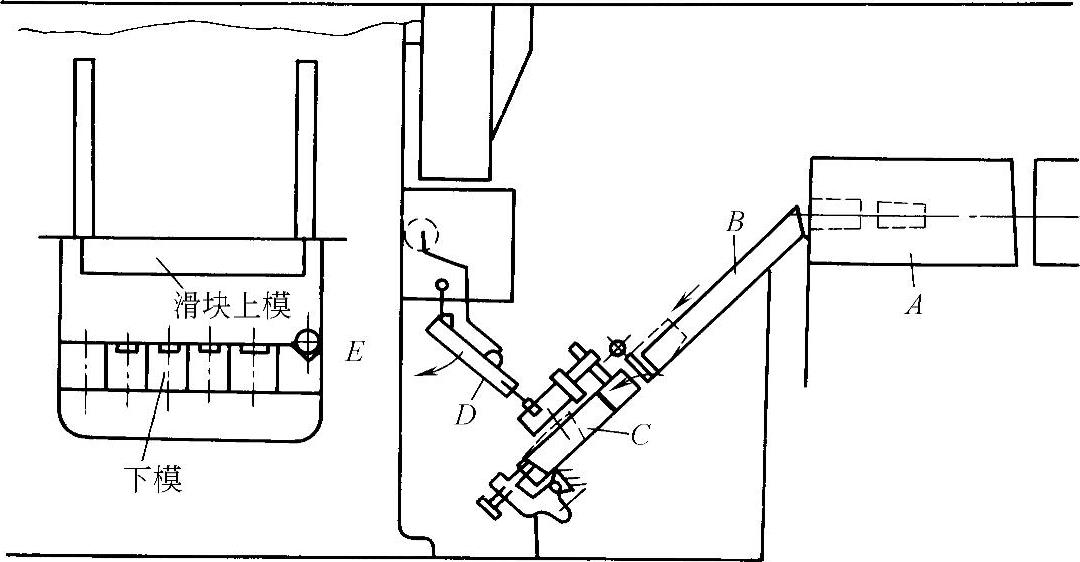

该机械手除主、副传动箱外,还有摆动料斗和摆动喂料夹钳与其配套,机械手与它们的相互位置如图7-3-26所示。

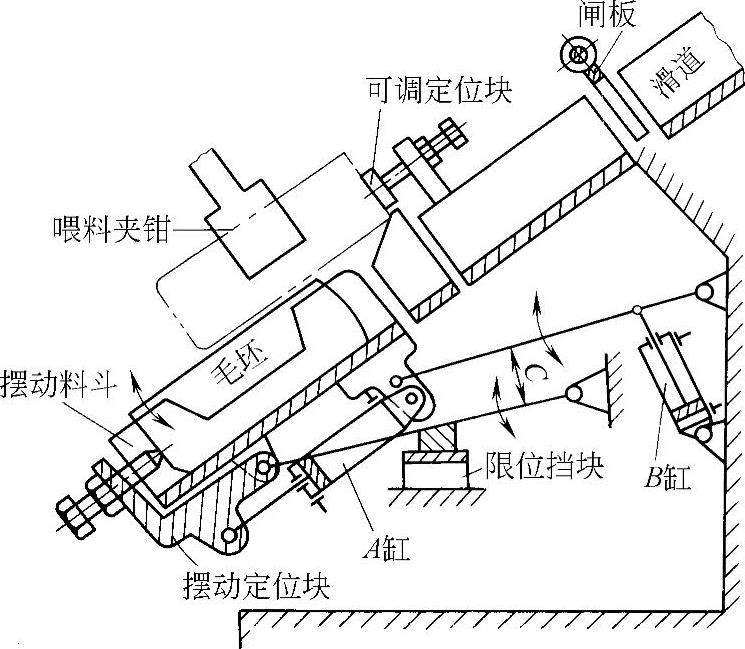

摆动料斗的作用是用来接料,并传递给摆动喂料夹钳,如图7-3-27所示。

图7-3-25 机械手传动箱布置图

图7-3-26 设备布置示意图

A—感应加热炉 B—滑道 C—摆动料斗 D—摆动喂料夹钳 E—热模锻压机

图7-3-27 摆动料斗结构示意图

其动作过程:当毛坯通过控制闸板由滑道滑向摆动料斗时,光电信号使A缸后腔进油,摆动定位块向上摆动,托住来料,然后B缸下腔进油使两根推杆C向上摆动,使毛坯在摆动定位块和可调固定定位块之间定位。此时摆动喂料夹钳已等在夹料位置,当给出夹料信号后,夹钳将料夹住,而摆动料斗则由B缸的回程而下摆到始位。

摆动喂料夹钳的作用是将摆动料斗上的毛坯夹住,借助曲柄连杆及杆系传动,将毛坯摆动并旋转90°送到步进梁式机械手的第一工位,见图7-3-28。

其动作过程:当压力机曲柄处于上死点位置时,摆动喂料夹钳处于A位,即处于毛坯送往步进梁式机械手第一工位位置,当压力机曲柄处于下死点时,摆动喂料夹钳处于B位,即处于摆动料斗处接料的位置。

3.控制系统

控制系统是指该机械手与主机协调动作的控制系统,总的控制原则是机械手运动,指令压力机工作,只有机械手处于正常工作开钳位置时,才指令压力机进入准备工作状态。控制系统的中心是微处理器,它的应用程序中主程序计有:启动条件、控制接通、调整、单行程、单行程带高度保持、自动。

由选择开关可从压力机的三种工作方式中选择,它有:①压力机调整;②压力机单行程/带高度保持;③自动。