四、锻压生产用炉

在轻金属的锻压生产中,主要的有两个方面,一是用于板、带材生产的挤压和轧制用坯锭的二次加热和均匀化处理;另外是用于管、棒、型材生产的毛料加热和均匀化,当然还有铝箔生产的板卷退火等。对应的炉型有推料式、链条式、台车式和周期式的空气循环加热电炉等,分述如下:

(一)连续推料式铝锭二次加热/均匀化炉

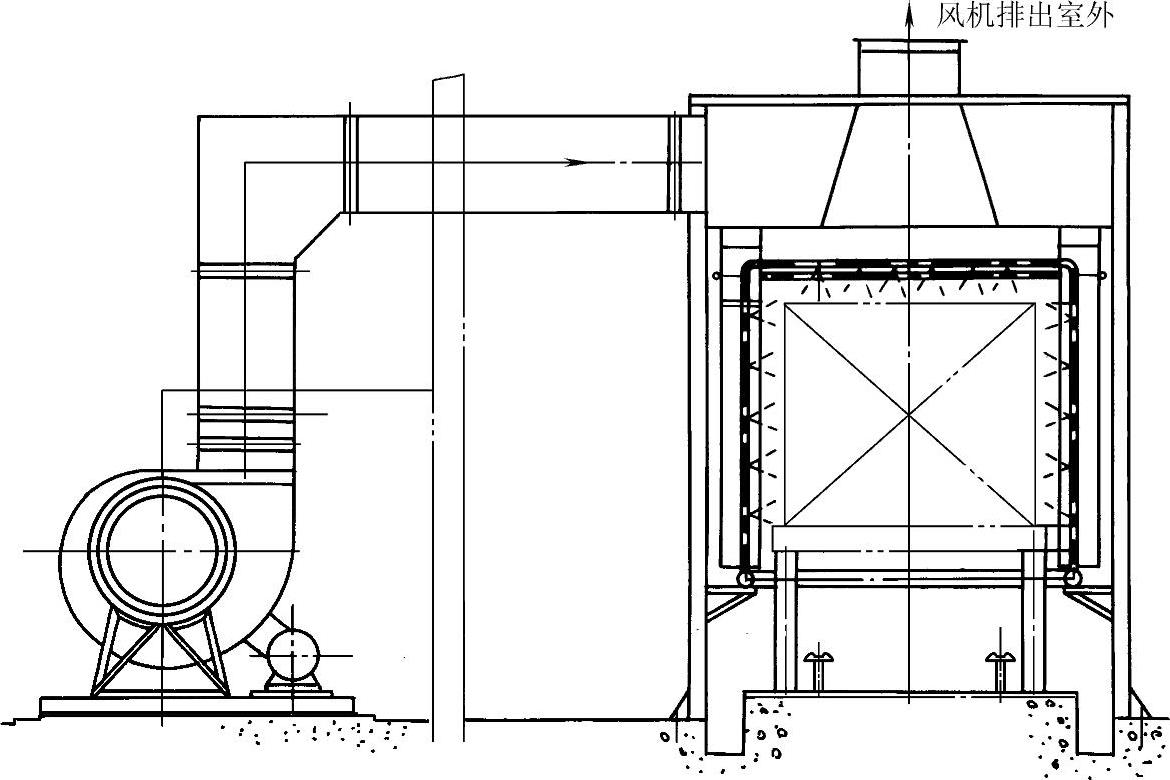

为了改善热轧/挤压性能,铝合金在热加工之前均需恰好在固相线下的温度进行均匀化处理。这种炉型结构如图9-3-8所示。

图9-3-8 铝锭加热电炉

对于具有热轧能力的大型铝加工厂,一般经铣面的铝锭由辊道输送至炉前,由翻料机构回转90°,呈水平或侧立放在垫块(热靴)上,由液压推料装置快速的推送进入炉膛,沿滑轨按节拍一步一步地被推进,经历加热、保温等工序,在炉子出口处依次被推出放在卸料台上,转入下一工序。垫块经与炉子平行的电动机辊道返回到炉子进口处。由于这类炉子属于连续作业,推料与出料同步进行,因而推料装置由出口端的温度检测信号控制。

炉子采用智能仪表或计算机控制,对锭坯进行差温加热,保证快速而均匀,缩短均匀化时间,控温精度一般在±(3~5)℃范围内。

整台加热炉通常由翻料机构、推料装置、炉体、加热系统、空气循环系统、换气系统、出料机构、温度及自动控制系统以及垫块返回系统等组成。

(二)铝棒及型材均匀化炉

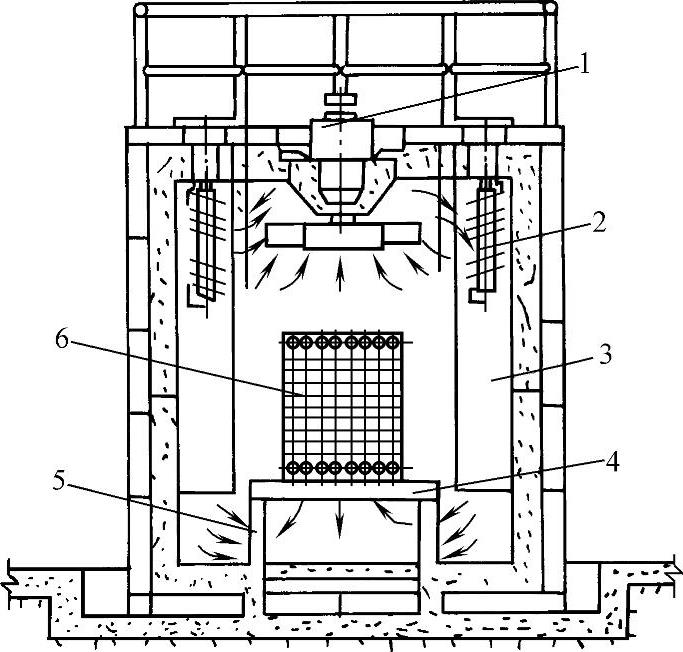

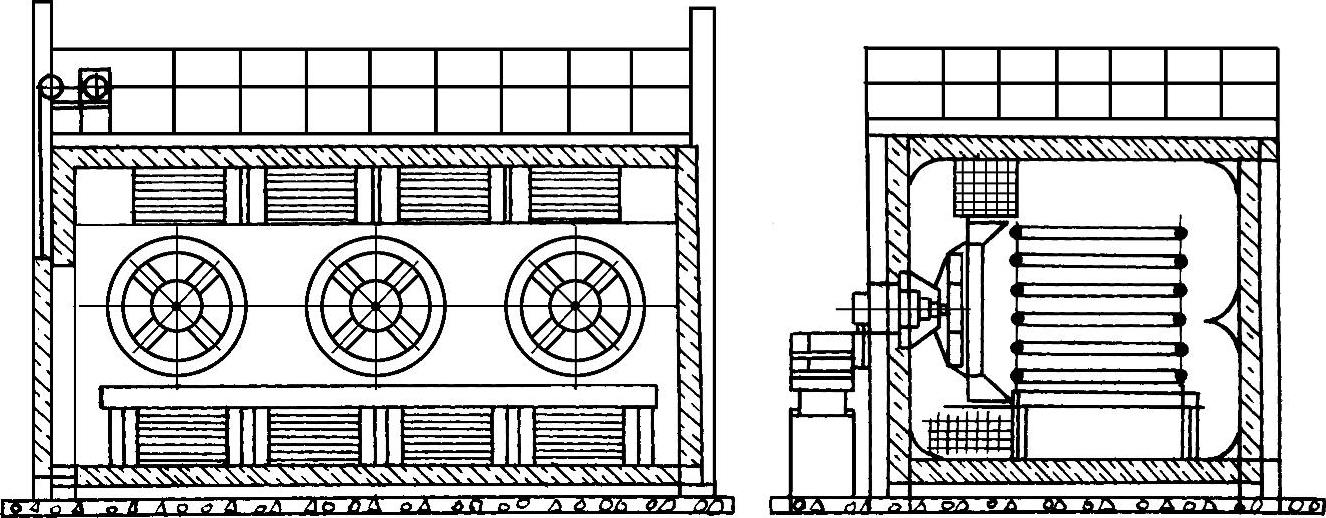

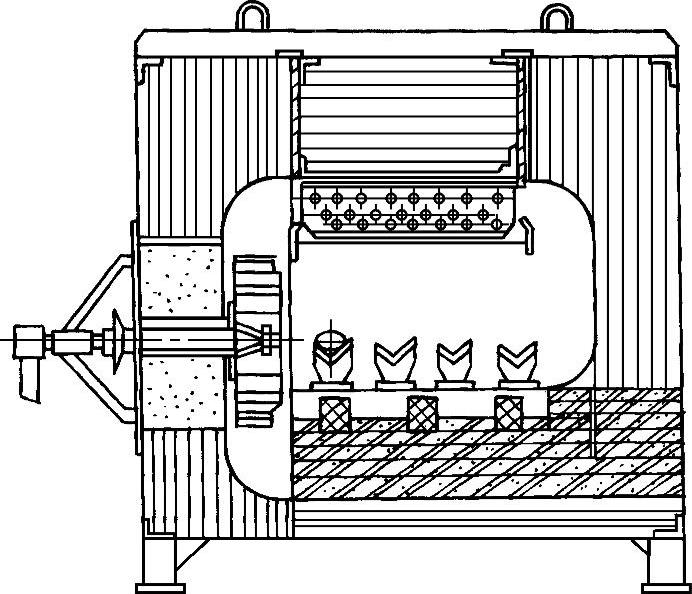

铝棒型材均匀化炉有各种各样的炉型。图9-3-9所示炉型,不但可用于管、棒、型材毛料的均匀化加热,也可用于铝卷退火、热处理。炉子较好地解决了炉内气流组织,高密封性,高控温精度,节约能源等主要问题。

大风量的双速高温轴流风机布置在炉子顶部,风道位于炉膛两侧,气流由风机吸入,进入风道,与加热器进行热交换,进一步地混合均匀,经导流后再送入炉膛,均匀地通过工件加热。这不仅大大减少了空气的流动阻力,提高了风道和炉膛风速,而且有效地改善了温度均匀性。炉壁的散热由风道内热风的热量补偿,不会影响到炉内温度场,因而可以保证控温精度。

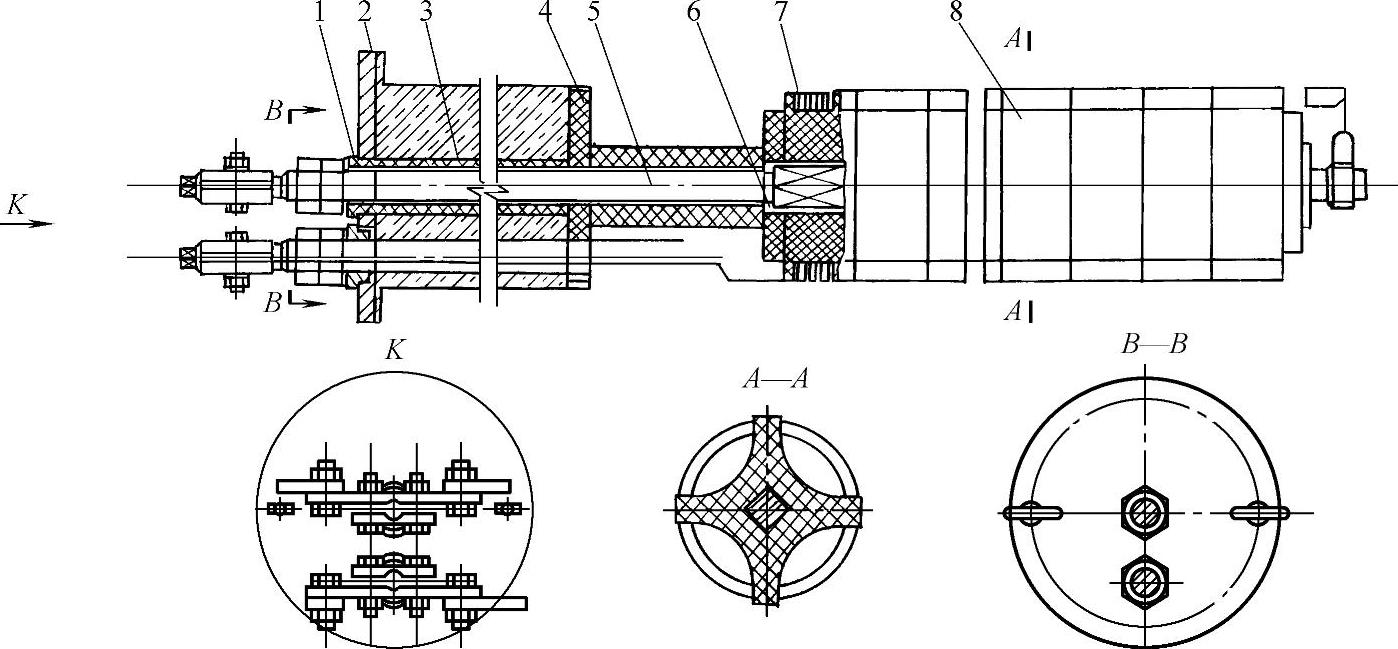

加热器(图9-3-10),由电阻带扁平绕制成螺旋状,环绕于带槽的异型绝缘子上,导电杆自中心串入,既起导电作用,又起吊挂作用。整个组成为单个加热件,结构紧凑,可以在不停炉情况下快速单独更换,自顶部直插风道内,端部露于炉外,便于冷却和接线。

图9-3-9 铝棒、型材均匀化炉

1—高温轴流风机 2—顶装式加热器 3—风道 4—料盘 5—立柱 6—工件

炉内轨道采用埋桩支撑。省却了炉底与车底的加热与冷却,较之一般台车式炉节能至少20%以上。

装卸料车由车身、运行机构、顶升机构及液压系统四部分组成。可炉外放置,冷态装卸,异地操作。车速一般6~8m/min,运行平稳,惯性冲击力小,更采用了变频调速,在起动与停止时慢速,运行时快速,调节比达1∶8,应用了可调双点自动寻位电控系统,对轨精度达≤±4mm,车上装有可编程序控制器,甚至可控制多台电炉全部开关量,全部自动程序控制,大大减轻了劳动强度与人力,提高工作效率。

图9-3-10 顶装式电加热器

1、6—绝缘套 2—法兰 3—套筒 4—托板 5—导电杆 7—电阻带 8—螺旋管

通常采用的有三种控温方式:

1)用智能调节器组成的温度控制系统。

2)单回路智能化调节器系统。

3)微型机小型两级调温控制系统。

微机的上位监控管理计算机,可以通过CRT显示工况全貌画面,局部放大画面,参数显示画面,各控制回路当前温度值和工件图形,可以完成过程监示,过程参数给定,修正操作,数据采集处理综合管理,集中打印制表等功能。下位机配用通信接口,与上位机配合,同时执行内部程序和PID运算,输出信号给调功器执行温度控制。

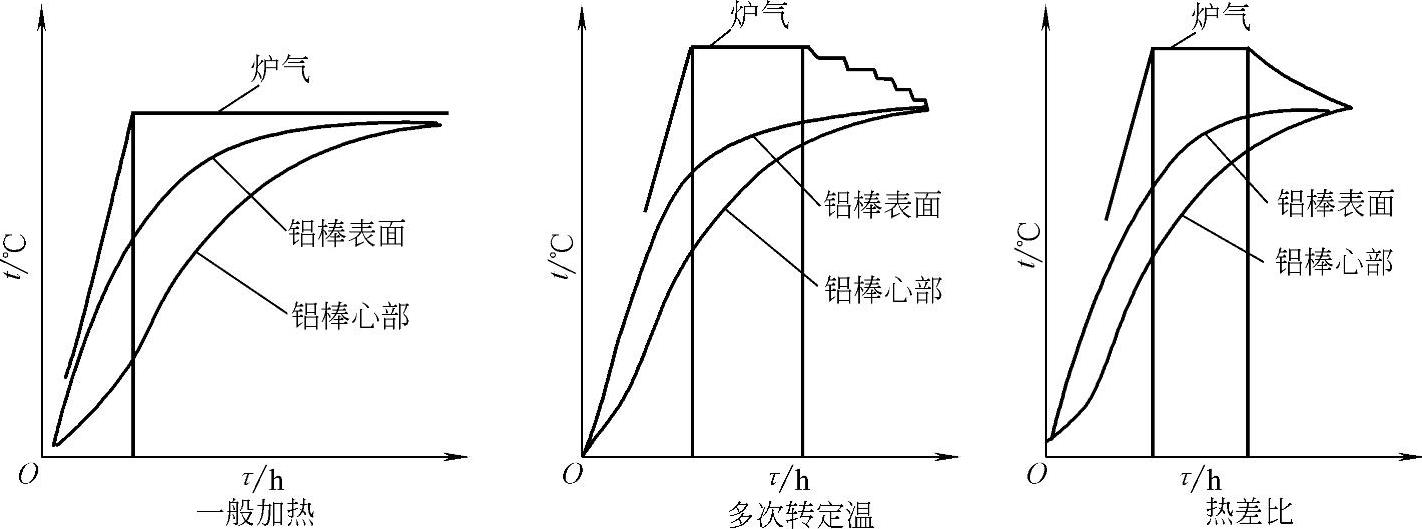

第1)、2)两种方式,都可实现多次转定温,第3)种方式可实现热差比电控制,三种方式均可通过提高设定温度,加大温差的办法来提高炉料的升温速率,以提高生产率,提高产品质量,降低能耗。不同的控温方法对铝棒加热速度的影响如图9-3-11所示。

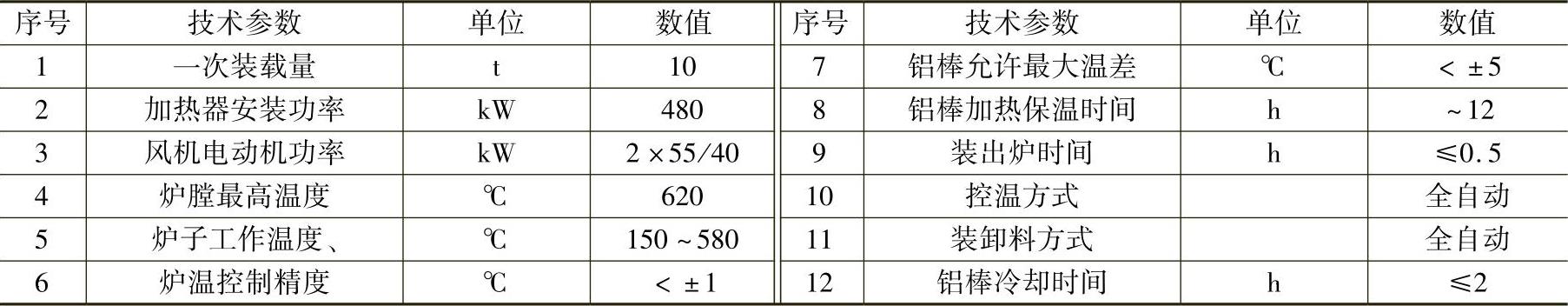

用于铝棒及型材的均热炉主要技术规格见表9-3-9。

图9-3-11 不同控温方法下铝棒加热曲线

表9-3-9 铝棒及型材均热炉技术规格(https://www.daowen.com)

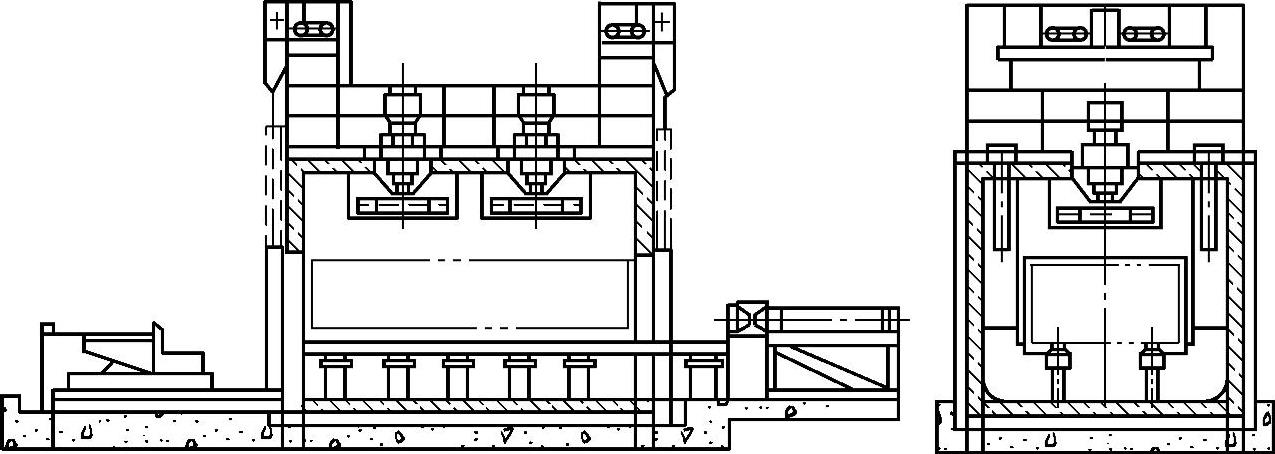

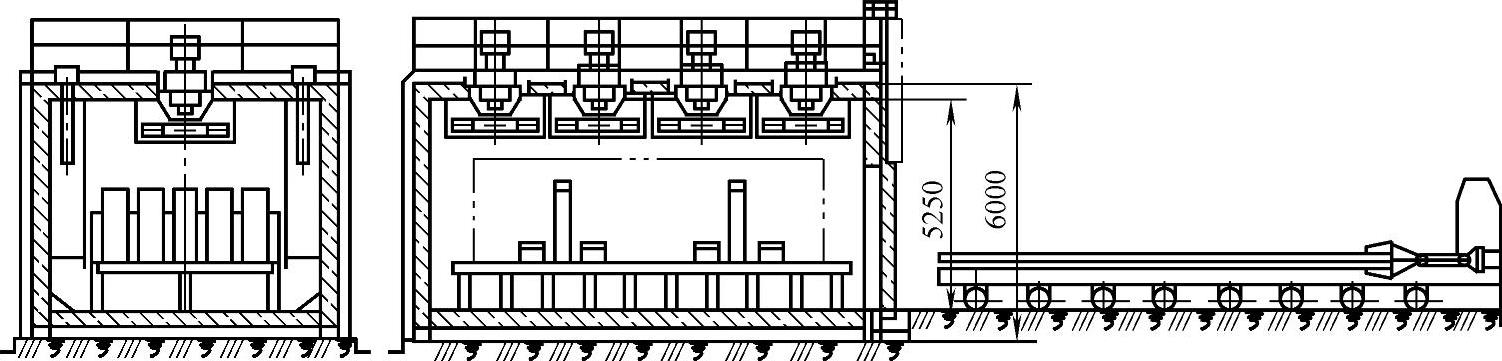

(三)周期式均热炉

这类炉子主要适应生产合金的不同批量大小,不同的品种、规格,不同的工艺要求的需要。在锻压生产中,较适宜于铸锭,铝棒的均匀化加热,也适于线卷和带卷的再结晶退火工艺等。炉子使用灵活,适用性好,可靠性高,周期性的作业。结构形式很多,主要有图9-3-12和图9-3-13所示的两种形式。

图9-3-12 铝棒均热炉

图9-3-13 铝扁锭均热炉

生产中,往往采取多台炉子组合,成一字排列,共用一台装卸料车,共用一个冷却室和一套电气控制设备,可节省场地。

(四)冷却室

铝锭均热后,冷却的目的有二:

1)快速降温,提高炉组生产率。

2)改善铝锭挤压性能。

铝锭的挤压性能受冷却速率影响较大,因此要根据铝锭品种,采取不同的冷却方式。冷却室的结构形式如图9-3-14所示。

图9-3-14 冷却室结构

顶部为静压室。冷却分三种形式:

(1)强制风冷 利用两侧喷嘴吹风,均匀冷却,气体由顶部风机排出室外。但这种方式效果差,冷却时间较长。

(2)风、水合并冷却 冷却时,除顶部喷淋外,侧面喷嘴将空气喷向工件,其水、气通过顶部风机排出室外。

(3)喷水冷却 这种方式,更适宜于铝的短棒(600~700mm),布置于顶部及侧面的多排雾化喷嘴将水雾直接地喷向工件。这种方式,冷却速度最快,一般将工件冷却到50℃,不超过2h,但对于长料可能出现变形,应采取措施。

(五)直通式铝及铝合金铸锭加热炉

常用有推料式和链条式两种炉型。均可连续生产,快速加热,效率高,时间短。缺点是热损失大,劳动强度大。

1)铝及铝合金锭加热炉(图9-3-15),炉子技术性能规格见表9-3-9。

图9-3-15 铝及铝合金锭加热炉剖面图

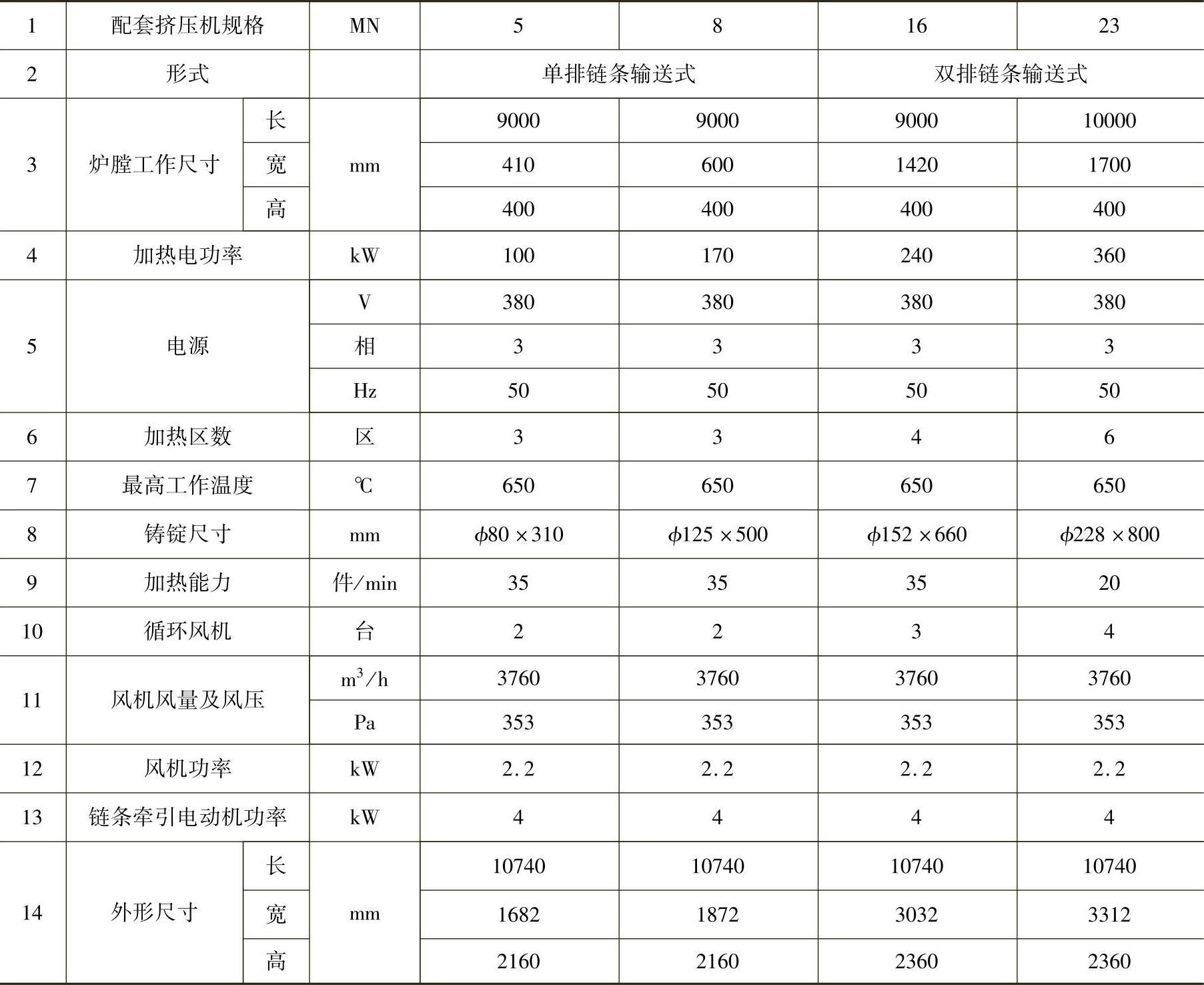

2)连续式链传动铸锭加热炉,用于铝锭挤压前加热,起半均热化作用,技术规格见表9-3-10。

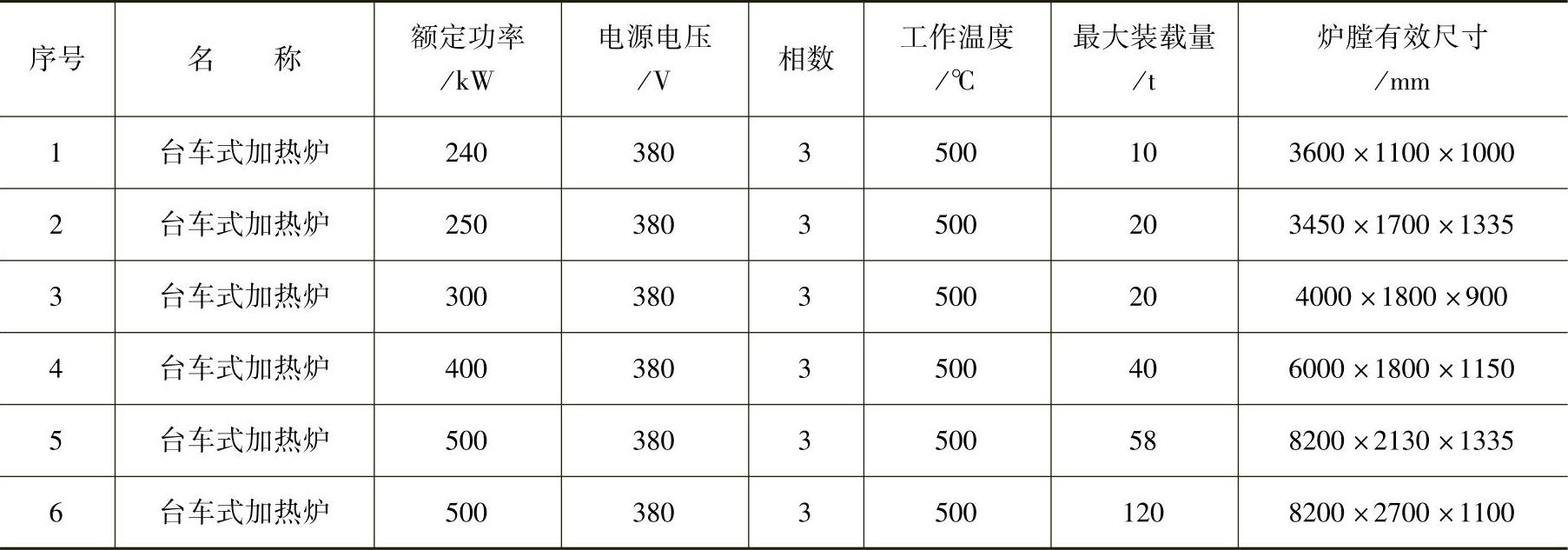

(六)台车式加热炉

主要用于水压机车间,锻造和模锻铝、镁合金模具的加热。其主要技术参数见表9-3-11。

表9-3-10 连续式链传动铸锭加热炉技术规格

表9-3-11 台车式模具加热炉技术参数