叠层实体制造工艺原理

叠层实体制造(LaminatedObject Manufacturing,LOM)工艺是快速原型技术中具有代表性的技术之一,该工艺在我国也被称为SSM(Slicing SolidManu-facturing)。该种工艺最早是由美国的MichaelFeygin1985年发明的,并由美国Helisys公司于1988年申请获得美国专利。美国Helisys公司于1991年首次推出基于叠层实体制造工艺的快速成形机:LOM1015和LOM2030,并于1996年推出相应的增强改进型号。由于LOM工艺技术特点明显,优点凸出,国际上很快有类似的工艺出现。

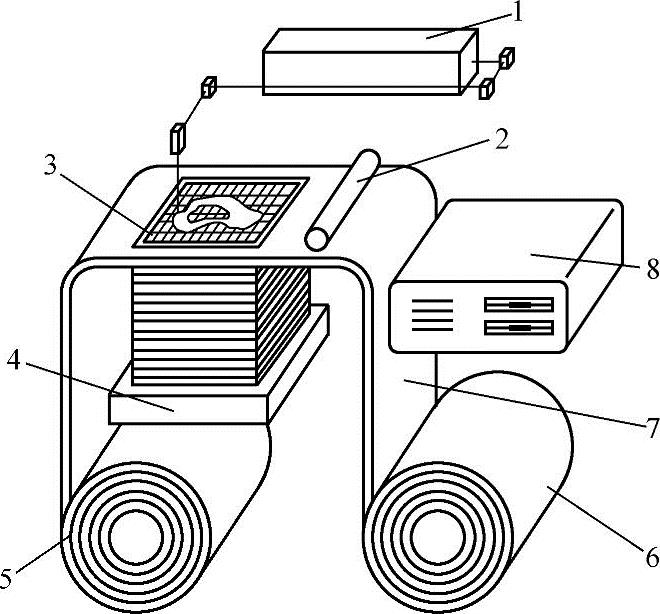

Helisys的LOM工艺原理如图10-5-1所示,其主要部分由CO2激光器及扫描机构、热压辊、升降台、供料轴、收料轴和控制计算机等组成。

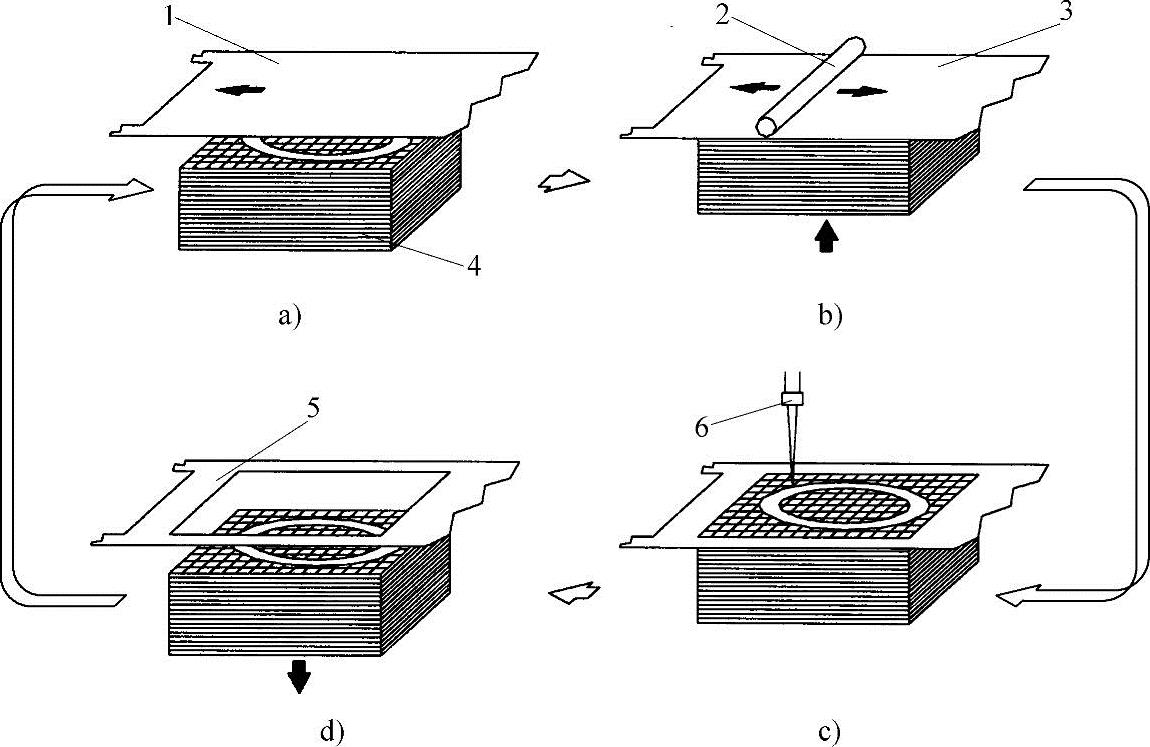

LOM的成形工艺是基于激光切割薄片材料、由粘结剂粘结各层的,其具体工艺流程如图10-5-2所示。

1)料带移动,使新的料带移到工件上方,如图10-5-2a所示。

图10-5-1 叠层实体制造(LOM)工艺原理图

1—CO2激光器 2—热压辊 3—加工平面 4—升降台 5—收料轴 6—供料轴 7—料带 8—控制计算机

2)工作台往上升,同时热压辊移到工件上方;当工件顶起新的料带,并触动安装在热压辊前端的行程开关时,工作台停止移动;热压辊来回碾压新的堆积材料,将最上面的一层新材料与下面的工件粘接起来,添加一层新层,如图10-5-2b所示。

3)系统根据工作台停止的位置,测出工件的高度,并反馈回计算机。

图10-5-2 叠层实体制造(LOM)工艺流程图(https://www.daowen.com)

a)上料 b)热压 c)切割 d)分离 1—料带 2—热压辊 3—新层 4—零件 5—废料带 6—CO2激光器

4)计算机根据当前零件的加工高度,计算出三维形体模型的交截面。

5)交截面的轮廓信息输入到控制系统中,控制CO2激光沿截面轮廓切割,如图10-5-2c所示。激光的功率设置在只能切透一层材料的功率值上。轮廓外面的材料用激光切成方形的网格,以便在工艺完成后分离。

6)工作台向下移动,使刚切割的新层与料带分离,如图10-5-2d所示。

7)料带移动一段比切割下的工件截面稍长一点的距离,并绕在复卷辊上。

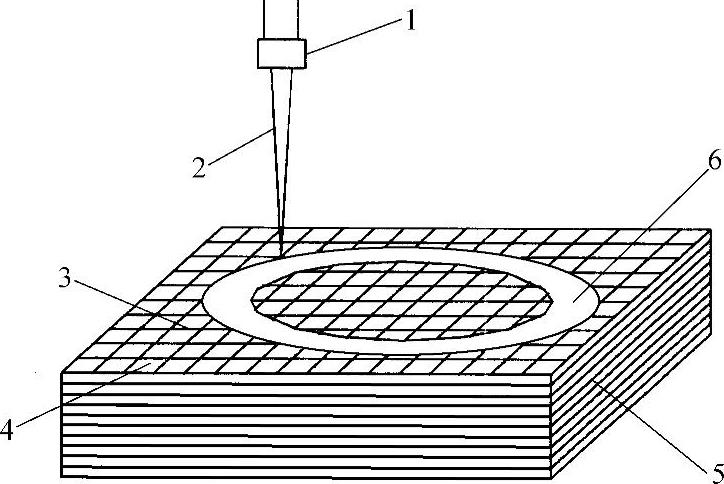

8)重复上述工艺过程,直到所有的截面都切割并粘接上,所得到的是包含零件的方体。零件周围的材料由于激光的网格式切割,而被分割成一些小的方块条,能容易从零件上分离,最后对得到的三维的实体零件进行必要的后处理,如适当打磨,如图10-5-3所示。

图10-5-3 叠层实体制造工艺截面切割

1—聚焦镜 2—激光束 3—网格线 4—需去除部分 5—堆积块 6—零件

类似的工艺还有日本kira公司的选区粘接和热压工艺(Selective Adhesiveand Hot Press Process,简称SAHP)。其不同在于用刻刀切割轮廓而不采用激光器。Sparx公司提出的简易工艺亦采用刻刀,且层厚更厚。清华大学于1992年底开始自行研制多功能快速成形机,包括MEM和SSM(Solid Slecing Manufacturing)两种工艺。其中,SSM工艺与LOM十分类似。