立体光固化工艺原理

立体光固化,又称立体光刻、光成形等,它是采用激光逐层逐点照射于液态光敏树脂,使之固化以成形原型的快速成形技术。立体光固化工艺是美国的C.Hull于1986年研制成功的,1987年获美国专利,称为SL(Stereo Lithography)工艺,1988年美国3D Systems公司推出第一台商用样机SLA—1(Stereo-Lithography Apparatus—1)。

立体光固化是基于光敏树脂的光聚合作用的成形工艺。光敏树脂是由感光性预聚物、感光性单体、光反应引发剂、增感剂、热聚合阻聚剂、非感光性聚合物、溶剂及各种添加剂组成的液体高分子材料,它可接受一定波长范围的射线能量,通过发生光聚合反应而固化。不同类型的光敏树脂可以在γ射线、X射线、紫外线(UV)、电子束甚至是可见光的照射下固化。目前用于立体光固化工艺中的光敏树脂主要为紫外线固化树脂。

实际上,经常应用于光引发聚合反应的类型通常为自由基聚合和阳离子聚合,或两种聚合反应同时存在。就聚合的基元反应来说,两种聚合反应的过程是相同的,均包括链引发,链增长(或转移),链终止三个阶段,但由于两种聚合反应的聚合活性中心不同,其过程特征有很大区别。

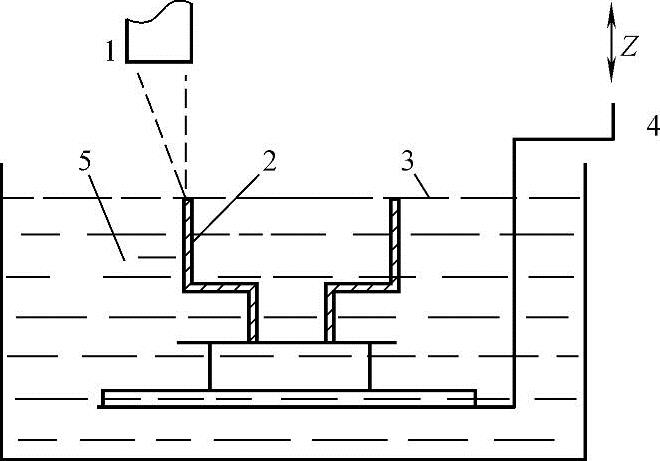

立体光固化工艺的基本原理如图10-2-1所示。树脂槽中储存了一定量的光敏树脂,由液面控制系统使液体上表面保持在固定的高度,紫外激光束在振镜控制下按预定路径在树脂表面上扫描。扫描的速度和轨迹及激光的功率、通断等均由计算机控制,激光扫描之处的光敏树脂由液体转变为固态,从而形成具有一定形状和强度的层片;扫描固化完一层后,未被照射的地方仍是液态树脂,然后升降台带动加工平台下降一个层厚的距离,通过涂层机构使已固化表面重新充满树脂,然后进行下一层固化,新固化的一层粘结在前一层上,如此重复直至固化完所有层片,这样层层叠加起来即可获得所需形状的三维实体。

图10-2-1 立体光固化成形原理图(https://www.daowen.com)

1—紫外激光器 2—零件 3—液面 4—升降台 5—液态光敏树脂

完成的零件从工作台取下后,有4%的体积仍是液态(根据3DSystems公司的WEAVETM扫描方式)。为了让零件完全固化,可以将其置于阳光下,或者专门的紫外光容器中进行照射。最后,可以对零件进行打磨或者上漆,以提高其表面质量。

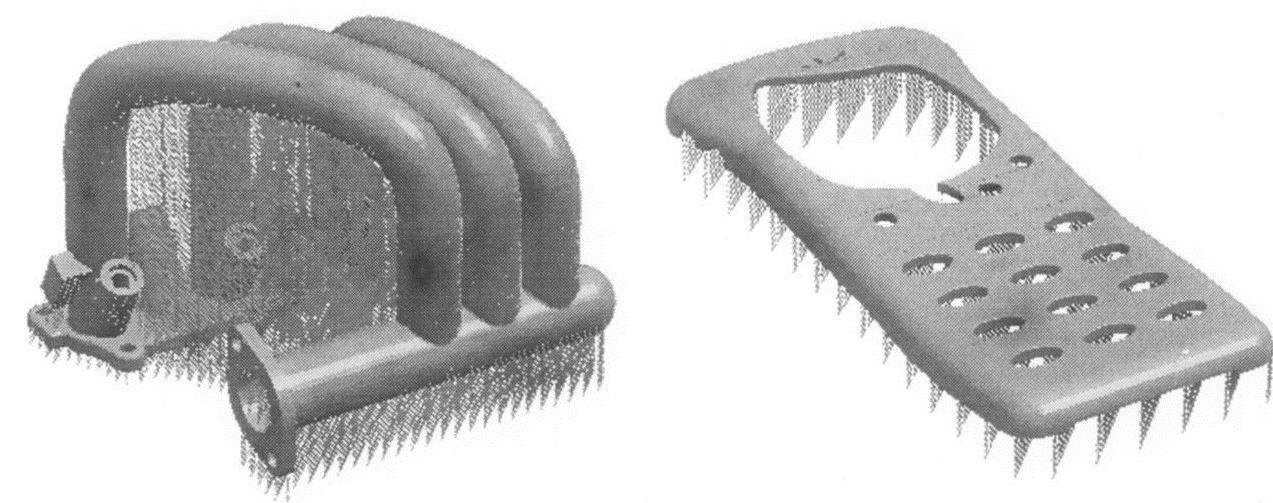

SL工艺中,零件成形时对斜度超过一定角度的面或者由于离散造成与本体分离的部分,必须加以支撑,如图10-2-2所示。熔融沉积制造等RP工艺,亦需要添加支撑。

图10-2-2 零件的支撑