RWW3φ930辊锻机机械手

RWW3φ930辊锻机机械手是第二汽车制造厂125MN压力机自动锻造生产线中和RWW3φ930辊锻机(为模锻前梁和曲轴作制坯用)相配套的辊锻机机械手。

1.RWW3φ930辊锻机机械手主要技术参数

夹持锻件的最大质量:150kg

夹持原始毛坯最大断面尺寸:150mm(圆钢);

150mm(方钢)。

最大纵向行程:7000mm

最大横向行程:800mm

手臂自转角度:0°~45°~90°

手臂回转角度:180°~270°~360°

最大行程速度:2000mm/s

轮廓尺寸:8780×4400×1900(mm)

(长×宽×高)

总质量:约6.5t

2.RWW3φ930辊锻机机械手的结构特点

该机械手由夹钳车、夹钳车驱动装置和横向传送装置三部分组成。

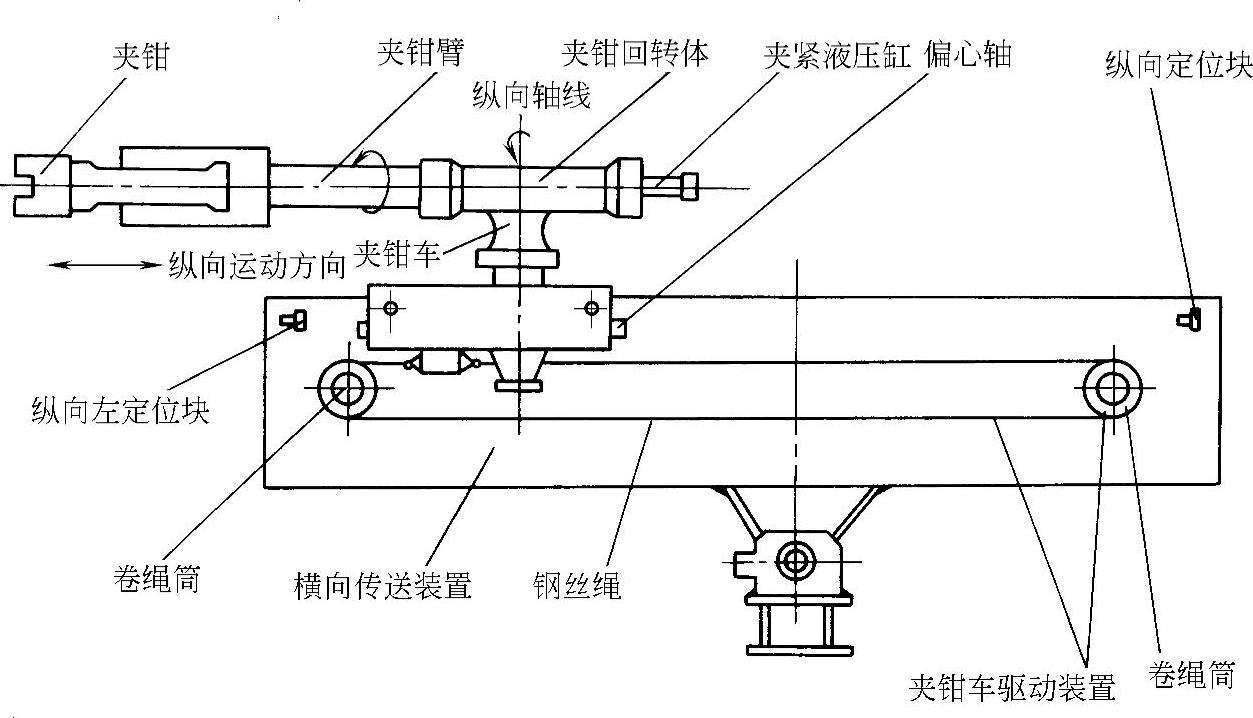

图7-3-48 机械手结构正视简图

机械手的结构简图如图7-3-48和图7-3-49所示。

(1)夹钳车 它装有一对可更换的夹钳,能将加热的毛坯夹持,夹钳通过夹紧液压缸作夹紧和松开动作。夹钳臂和控制机构安装在可绕纵向轴线旋转的夹钳回转体内,在夹钳臂的后部装有一个齿轮,它和活塞杆上铣有齿条的液压缸相啮合,在液压缸推动下使夹钳缸旋转90°。又通过一个双向液压缸,可使夹钳旋转45°,因此夹钳可旋转45°或90°两种角度,(这些机构都装在夹钳回转体内)。

夹钳回转体通过液压马达和蜗轮传动机构,可作单方向旋转,回转角度为180°~270°~360°。它通过分度盘(装在夹钳回转体轴上的棘轮和固定在夹钳车上的棘爪)使夹钳可以完成向热模锻压机送料,向分料架分料及自动复位的动作。当夹钳回转体超载分度机构时,液压马达就换向旋转,夹钳回转体轴上的棘轮就被固定在夹钳车上的棘爪卡住,从而保证了夹钳所需的任意一个精确位置。(https://www.daowen.com)

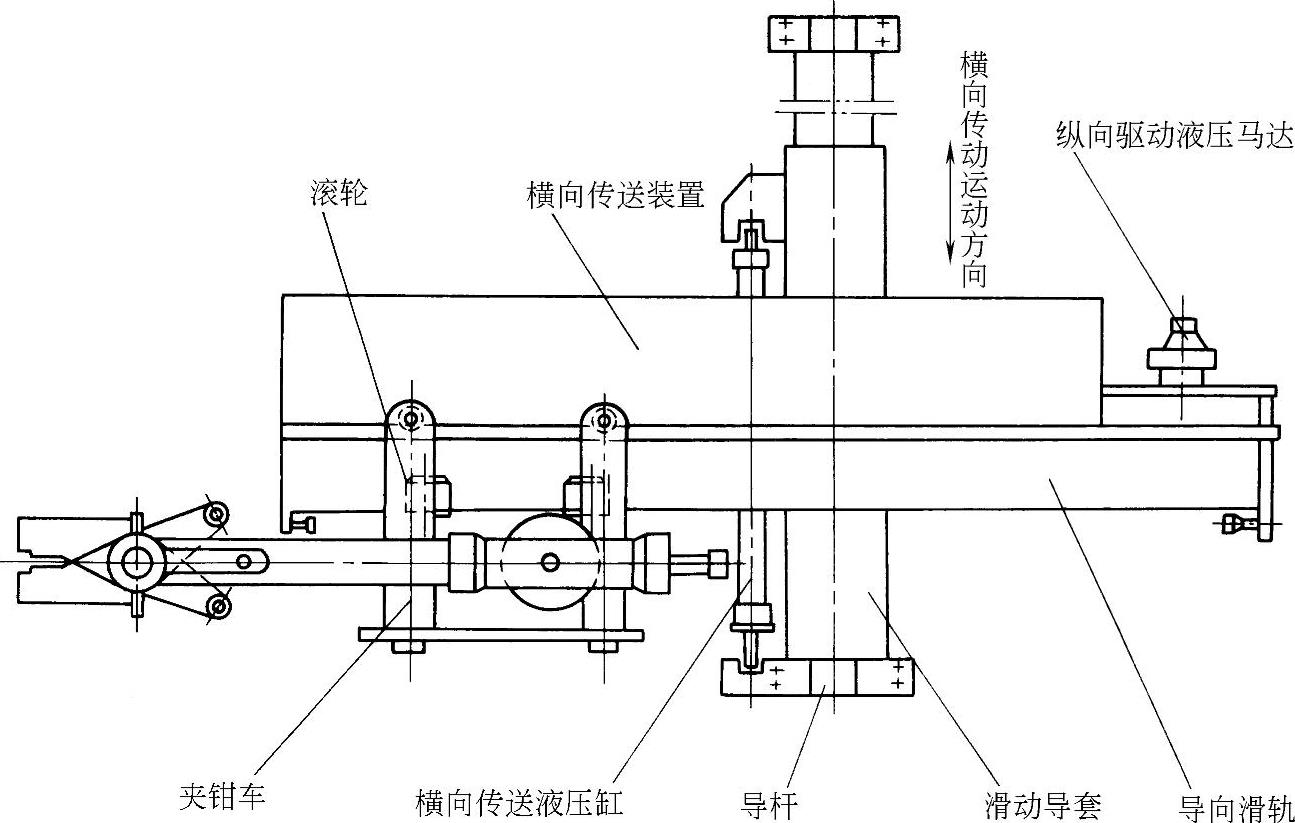

图7-3-49 机械手结构俯视简图

夹钳车用滚轮能在导向滑轨内沿着轧制方向行驶,导向滑轨侧面用螺栓固定在横向传送装置上,夹钳车在高度方向可调整12mm,这个调整量是通过夹钳车上的一对偏心轴来实现的。

夹钳夹紧、夹钳旋转和夹钳回转体旋转所用液压元件都装在夹钳车上,液压能和电能则通过液压软管和电缆由横向传送装置传导到夹钳车上。

(2)夹钳车驱动装置 夹钳车是用钢丝绳传动机构进行驱动,(钢丝绳是一种具有预应力结构的钢丝绳),它的一端固定在夹钳车上,另一端固定在传动的卷绳筒上,传动的卷绳筒由液压马达驱动,并由液压柱塞缸恒定地使钢丝绳张紧,自动地补偿了钢丝绳的伸长。

(3)横向传送装置 横向传送装置是一个封闭箱形的焊接结构,夹钳车的导向滑轨固定在它的侧面,它主要执行把锻件从一个模腔传送到另一个模腔的功能。

横向传送装置底部是滑动导套,内装有导杆,导杆固定在两端支座中,而支座用螺栓紧固在地基上,滑动导套由液压缸驱动能沿导杆中心线方向移动,即横向传送运动。液压缸装在滑动导套一侧,它的一端和滑动导套相连,另一端和固定在地基上的一个支座相连。

3.RWW3φ930辊锻机机械手的液压系统

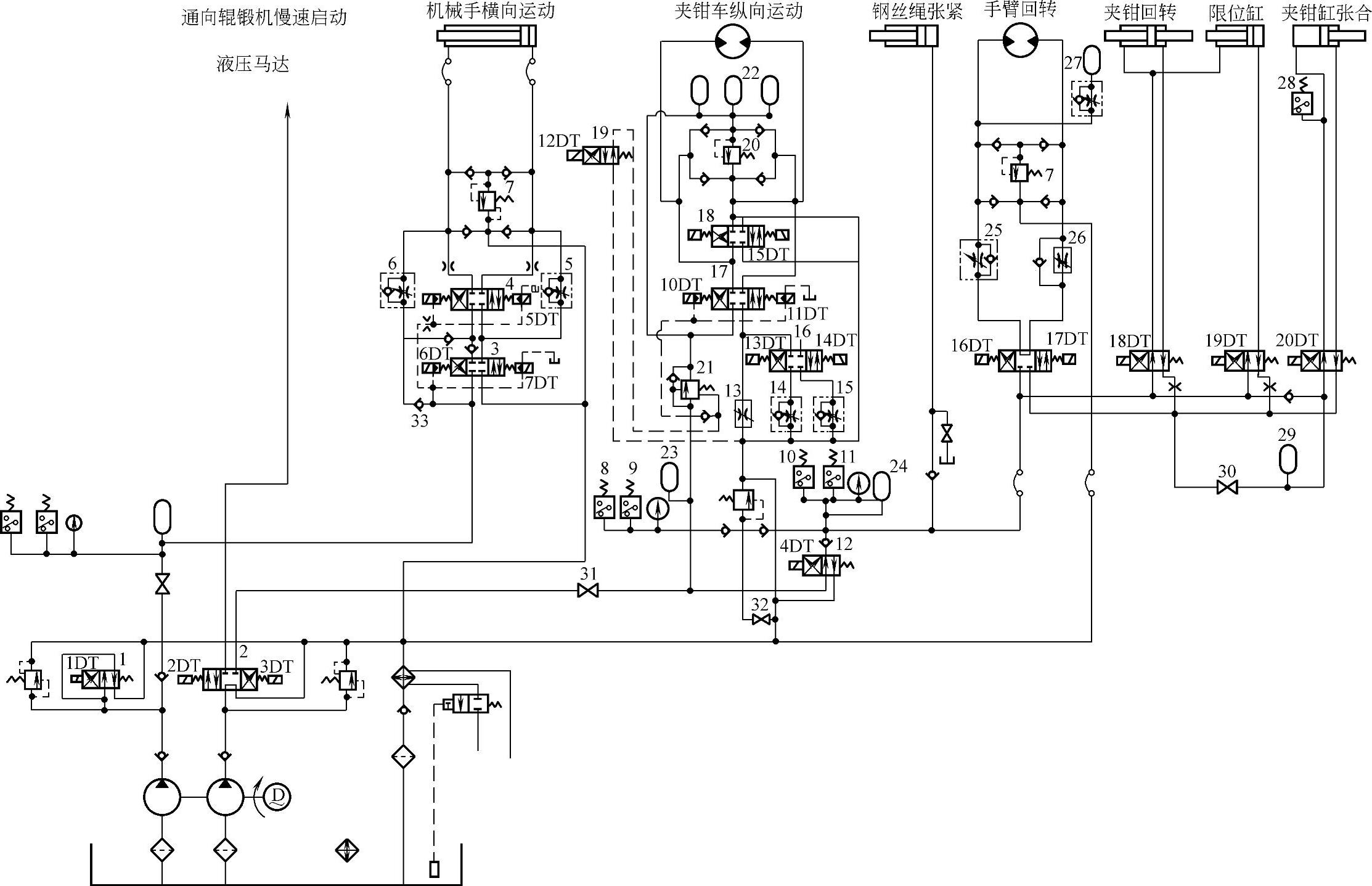

RWW3φ930辊锻机机械手的液压系统如图7-3-50所示。

机械手的横向移动由电液换向阀3、4控制。当6DT通电,液压缸后腔进油,机械手横移向前,油腔前膛的回油通过调速阀6和单向阀33进入压力油路,形成差动液压缸。若再接通5DT,前腔的回油还通过节流孔板横移完成快速前进。节流孔板主要能使慢速和快速转换时较为缓和。当7DT通电时,液压缸前腔进油机械手横移向后,后腔的回油经过调速阀5进入油箱。如再接通5DT,则横移速度加快。

打开截止阀31,关闭蓄能器的排放阀32。如3DT通电,则液压泵向机械手夹钳车纵向运动油路和蓄能器23、24供油。油压达到压力继电器9和11的调定值时,3DT断电,液压泵卸荷。油压降到压力继电器8和10中任何一个的调定值时,3DT重新通电。换向阀19和减压阀21配合使用,达到接通或断开减压阀的回油口作用。当12DT通电,减压阀21的回油口堵住,油路以高压向液压马达供油。当12DT断电,减压阀21的回油口通油箱,油路以低压向液压马达供油。

当机械手夹钳夹持坯料开始工作时,10DT,12DT先通电,夹钳车慢速驶向辊锻机。当辊锻模靠到机械手夹钳的信号装置时,便发出信号使10DT断电,15DT通电,此时液压马达的进出口连通,形成一个闭合回路。这时由辊锻模带动工件来驱动夹钳车。该道次辊锻完成后发出信号使15DT断电,10DT、13DT通电,夹钳车以高压快速驱向辊锻机。

图7-3-50 辊锻机机械手液压系统

1、12、19—二位四通换向阀 2、16、17、18—三位四通换向阀 3、4—三位四通电液换向阀 5、6、14、15、25、26—调速阀 7、2O—溢流阀 8、9、1O、11、28—压力继电器 13—节流阀21—减压阀 22、23、24、27、29—蓄能器 3O、31—截止阀 32—排放阀 33—单向阀

在到达行程前的某一位置,12DT、13DT断电,高压转低压,同时使回油只通过节流阀13,快速转慢速。此时在液压马达的排油口出现高压,使夹钳车制动,并慢速靠近挡块。排油路中出现的油压峰值由蓄能器22吸收。

当辊锻过程结束时先使12DT、11DT、13DT通电,后又使12DT、13DT断电,夹钳车即以高压快速向后运动,后又转为制动慢速驶靠到中间停止位置。在此位置手臂回转180度。当热模锻压机已发出允许机械手进入的信号时,夹钳车即以高压快速驶向压力机,经过制动慢速靠到定位挡块。在夹钳车反向驶回辊锻机时,10DT、4DT、12DT通电,使油泵油量全部供给夹钳车驱动。此时手臂回转180度的油量仅靠蓄能器27供给。在夹钳车纵向运动的回油路中,调速阀15的流量大于调速阀14,所以回油可以同时经过调速阀15和节流阀13,也可以同时经过调速阀14和节流阀13,或只经过节流阀13而得到三种运动速度。这样夹钳车的纵向行程虽然很大,但仍可节省时间,而且缓冲也很好。

在手臂回转的油路中设有调速阀25和26,所以手臂回转的正反向均可调节。在机械手夹钳回转油路中,当18DT通电或断电时夹钳正转或反转各90度。

在锻造前梁时,锻坯先要反转45度,也即18D断电时还要使19DT通电,使限位缸顶出,限制夹钳回转液压缸行程,使锻件只能反转45度。

在夹钳缸油路中,20DT通电,断电时,使夹钳松开和闭合。在夹钳闭合后,液压缸后腔油压升高,使压力继电器28的触点闭合,即说明夹紧力已达到要求,这时才能接通下一个程序。为了使夹钳的夹紧力达到额定值,液压缸内的油压必须稳定。所以油路中设有蓄能器29,在工作时应关闭截止阀30。在液压系统维修时要卸空蓄能器内油液,此时应打开截止阀30。

为了自动补偿钢丝绳的伸长,在油路中设有钢丝绳张紧柱塞缸,恒定地使钢丝绳张紧。

北京机电研究所已生产这种机械手。