4.机身

由工作缸、压缩缸、立柱和底座组成。

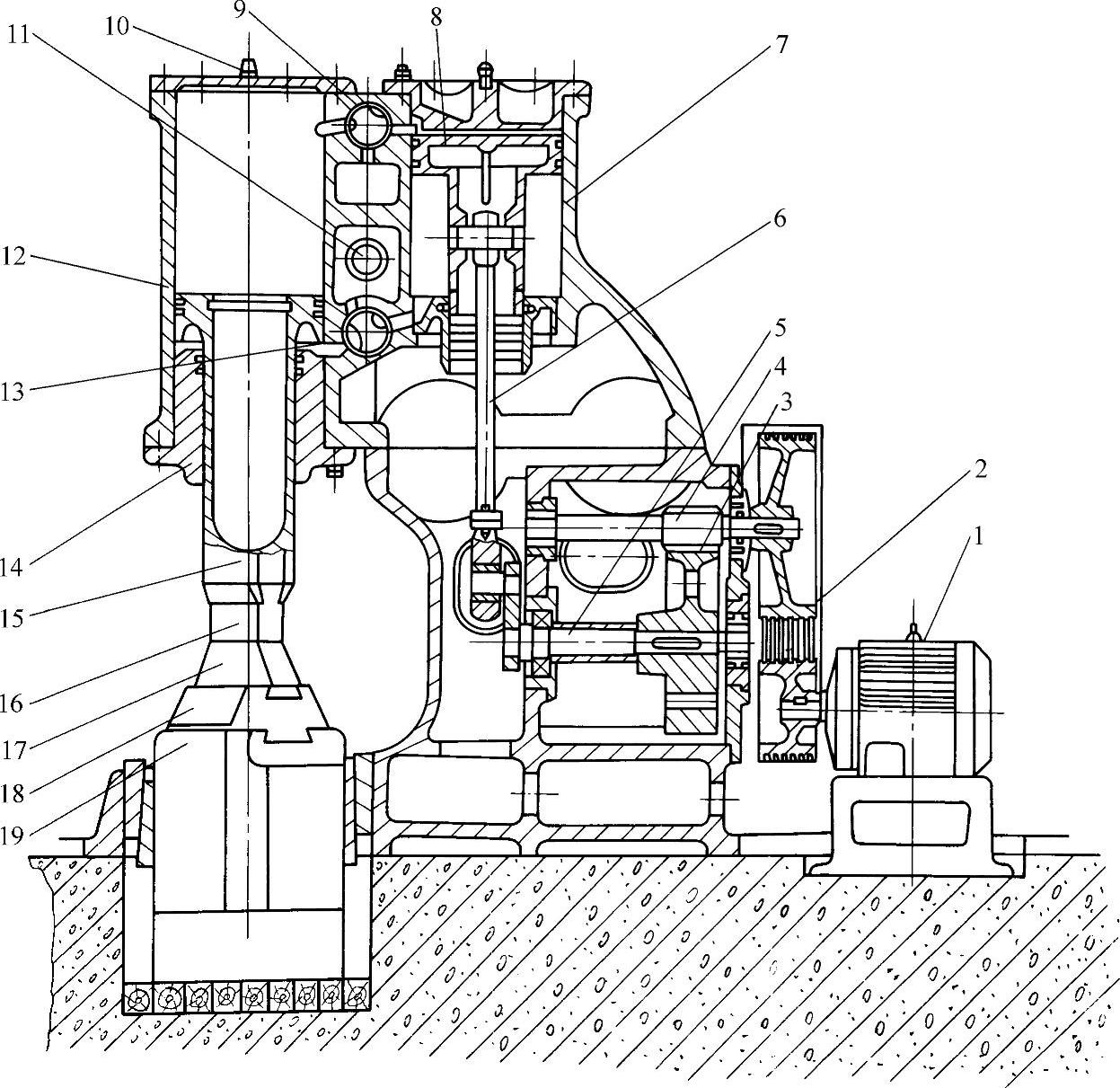

由图3-2-2可见,电动机1通过减速机构带动曲柄轴5旋转,再通过连杆6带动压缩活塞8做上下往复运动,压缩缸的下腔通过下旋阀13与工作缸的下腔连通;压缩缸上腔经上旋阀9与工作缸上腔连通。压缩活塞8是空心铸铁件,活塞杆下部有一排小孔,当压缩活塞在上死点位置时,这排小孔正在压缩缸下缸盖之上,使气缸下腔与外部大气相通,气缸中的空气得以补充。压缩活塞上部两涨圈之间,做出一个穿通的槽,它与气缸壁上部的两排小孔相通,能使气缸上腔与外部大气相通,构成上腔的补气通道。同样,气缸壁下部也有两排小孔,当压缩活塞在下死点与压缩活塞上的槽对准时,可以使气缸上腔再一次得到空气的补充。

压缩活塞有规律地上下运动,引起已连通的两个缸上下腔体积的变化,使工作活塞上下腔气压发生变化,导致落下部分产生上下运动,进行连续打击。曲柄轴每分钟转数就是空气锤锤头每分钟的打击次数。可用曲柄轴不同的转角来表示在连续打击状态下锤头上下一次气缸中不同的工作阶段。

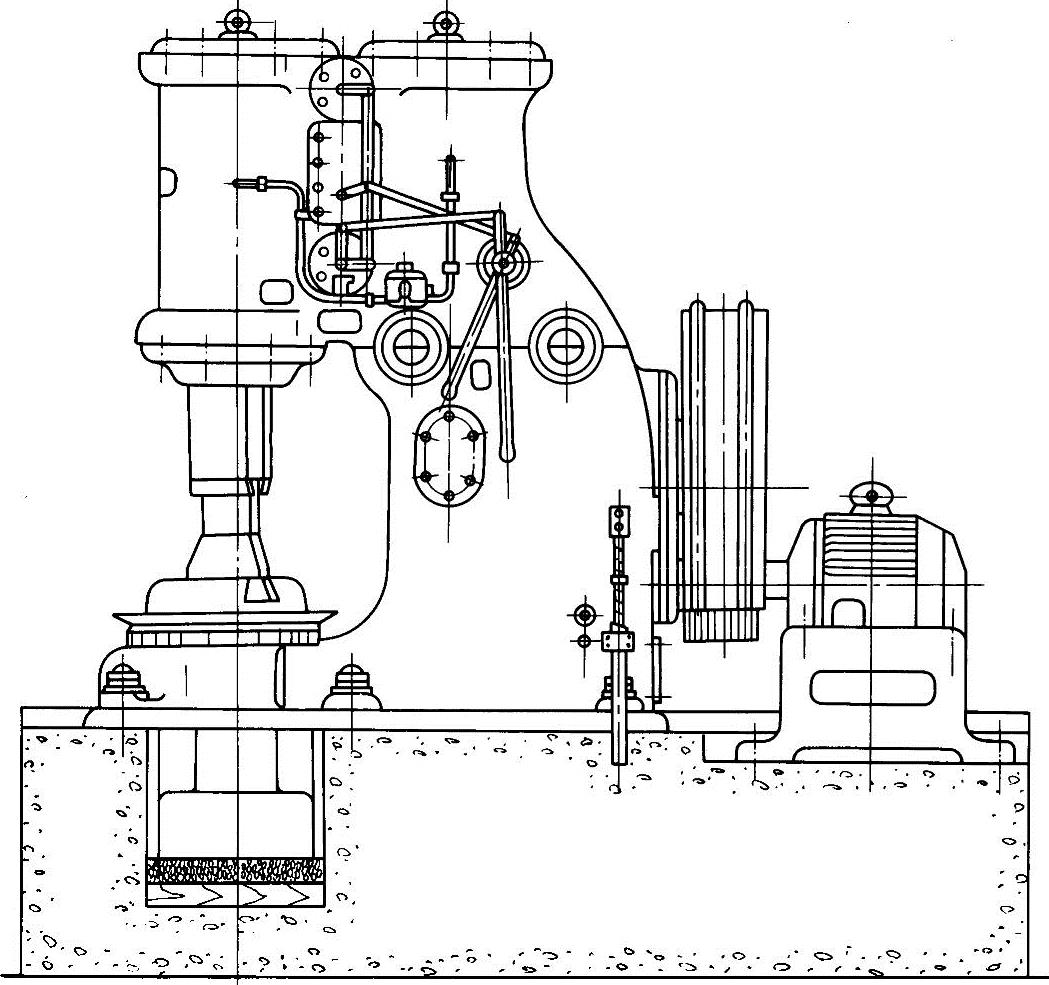

图3-2-1 空气锤的外观图

图3-2-2 空气锤结构图

1—电动机 2—带轮 3—大齿轮 4—小齿轮 5—曲柄轴 6—连杆 7—压缩缸 8—压缩活塞 9—上旋阀 10—顶盖 11—中旋阀 12—工作缸 13—下旋阀 14—锤杆导套 15—锤杆 16—锤头(上砧) 17—下砧 18—砧垫 19—砧座

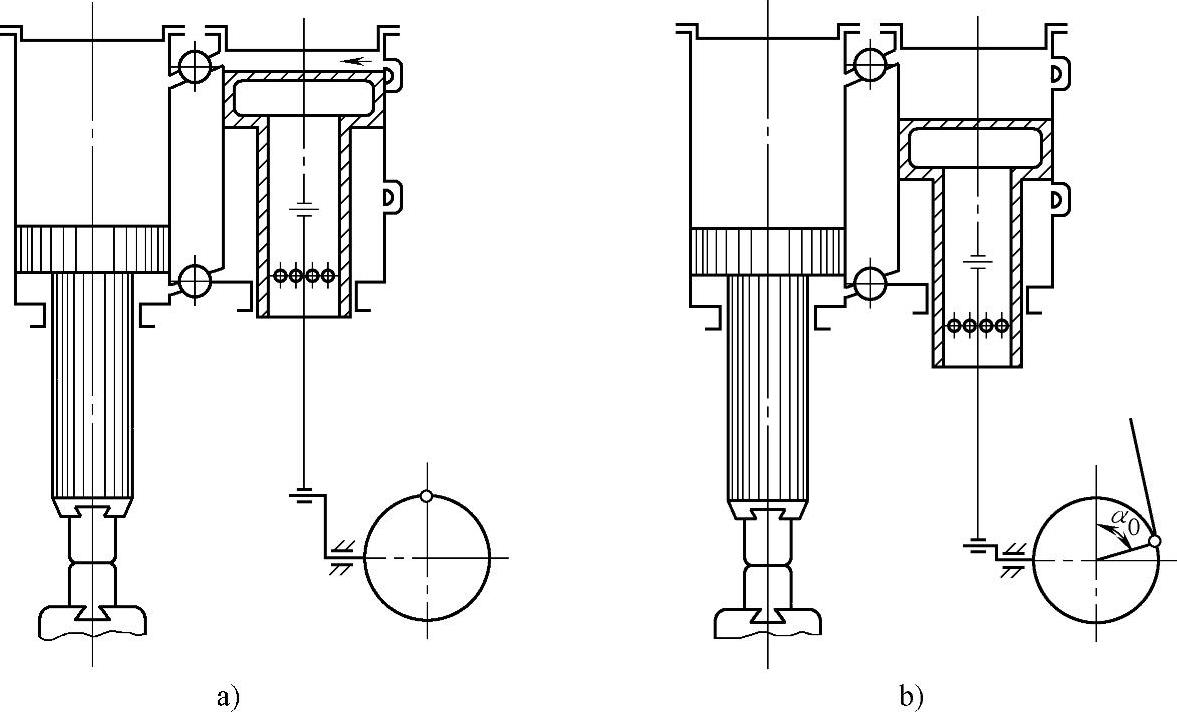

将压缩活塞位于上极限位置,工作活塞位于下极限位置时视为起始位置,此时曲柄位于垂直位置,即曲柄转角α=0°,如图3-2-3a所示。此时压缩缸上、下腔通过补气孔与大气相通。

当曲柄开始旋转,压缩活塞向下运动时,压缩缸上、下两腔均与大气隔绝。随着转角增加,下腔气压升高超过克服锤头重力和摩擦阻力所需压力时,锤头便开始离开下砧向上作加速运动,此时曲柄转角用α0表示,如图3-2-3b所示。

图3-2-3 空气锤活塞位置图

a)α=0°为起始位置 b)α=α0时锤头开始提升

当曲柄继续旋转,压缩活塞继续向下运动,使压缩缸下腔容积减小,上腔容积增大;同时,工作活塞向上运动使工作缸上腔容积减小,下腔容积增大。其结果是前半段由于压缩活塞运动速度快,工作活塞运动速度慢,致使两缸下腔容积减小,压力继续升高;上腔容积增加,压力下降,在这种压力差的作用下,锤头加速上升。后半段由于压缩活塞接近下死点,运动速度降低。而工作活塞加速上升,致使两缸下腔压力下降并低于大气压力,使锤头开始减速。此阶段压缩活塞与工作活塞运动方向相反。(https://www.daowen.com)

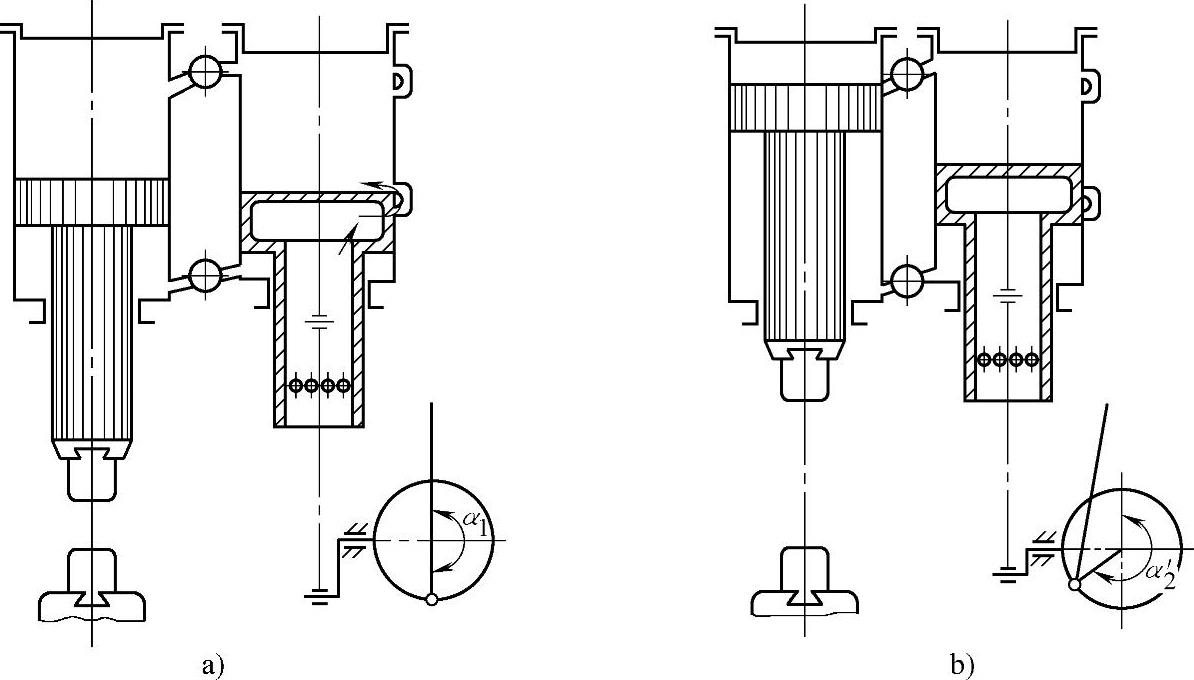

当曲柄转角为180°时,如图3-2-4a所示,两缸上腔通过下补气孔与大气相通,使下腔气压由负压提高为大气压。

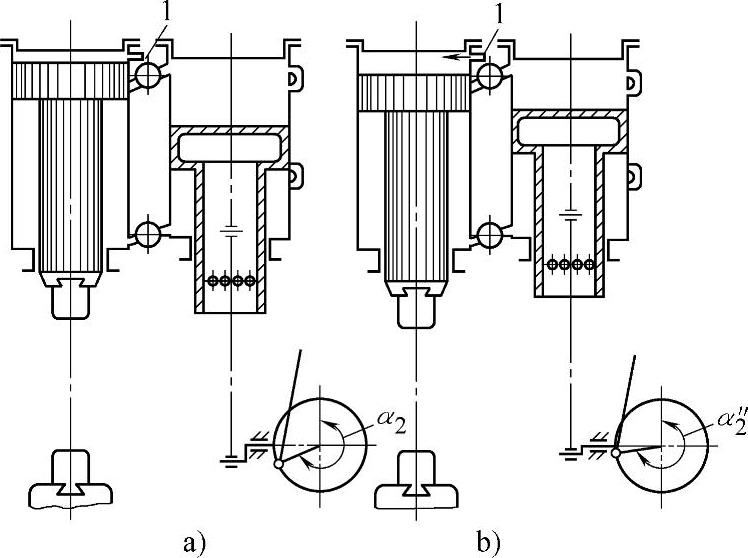

当曲柄角超过180°时,压缩活塞和工作活塞同时向上运动,上腔容积迅速减小,压力升高,下腔容积增大,压力降低。当曲柄转角α=α2′时,工作活塞向上运动刚刚堵住进气口,如图3-2-4b所示,工作活塞进入缓冲区。

图3-2-4 空气锤活塞位置图

a)α=α1=180°压缩活塞至最下位置 b)α=α′2工作活塞进入缓冲区

当曲柄转角超过α2′时,两活塞仍同时向上运动,使两缸下腔压力继续下降,而上腔气体分别在两缸内受压缩。在工作缸内由于缓冲区高度很小,压力迅速升高,从而使锤头的向上运动速度迅速降为零而达到最大行程,此时曲柄转角为α2,如图3-2-5a所示。转角超过α2,在缓冲区的高气压和工作缸下腔的负压及落下部分质量作用下,锤头将加速向下运动。压缩活塞继续上升,压缩缸上腔的气压继续升高,当压力超过工作缸上腔气压时,将顶开工作缸上腔气道口上球形单向阀(如图3-2-5中的1所示),使两缸上腔重新接通,工作活塞下行脱开缓冲区,此时转角为α″2,如图3-2-5b所示。缓冲区不仅可避免工作活塞撞击上缸盖,起到保险作用,当锤头向下运动时,高压空气还可以膨胀作功,增加锤头下降速度,以便获得较大的打击能量。

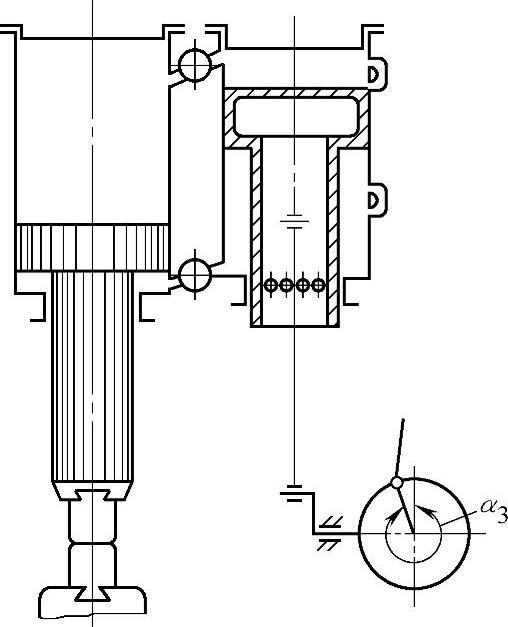

当工作活塞向下运动而打开上进气口时,压缩缸上腔的压缩空气立即进入工作缸上腔,推动工作活塞加速向下运动。当锤头上砧块接触锻件开始打击的瞬间,此时曲柄转角为α3,如图3-2-6所示,一般当锤头打击锻件时,压缩活塞还没有回到上死点,故通常α3<360°。

图3-2-5 空气锤活塞位置图

a)α=α2时工作活塞上升到最高位置 b)α=α″2时工作活塞脱离缓冲区

曲柄转角从α3到α0的时间内,锤头将贴紧锻件,使锻件获得最大变形量,这种打击性质称为贴着打击。当曲柄继续旋转,锤头将重新开始向上运动,进入下一个工作循环。由此可知,曲柄转一周,压缩活塞往复运动一次,则锤头打击一次,也就是锤头打击次数与曲柄转数一致,不断重复上述过程就可得到连续打击的工作状态。

图3-2-6 空气锤活塞位置图