1923年

米奇利[美]发现四乙基铅提高汽油的辛烷值 辛烷值是衡量汽油在气缸内抗爆震能力的一种数字指标,辛烷值高表示抗爆性好。汽油辛烷值的测定是以异辛烷和正庚烷为标准燃料,按标准条件,在实验室标准单缸汽油机上用对比法进行的。调节标准燃料组成的比例,使标准燃料产生的爆震强度与试样相同,此时,标准燃料中异辛烷所占的体积百分数就是试样的辛烷值。四乙基铅是一种无色透明状液体,约含铅64%,其化学式为C8H20Pb。它被作为添加剂加入汽油中,以提高汽油的辛烷值,提高汽车发动机的效率和功率。美国化学家米奇利(Midgley,Thomas Jr.1889—1944)在戴顿工程公司工作时,对寻找某些防止燃油爆震的物质产生了兴趣。他设想红色染料可以使燃油更均匀地吸热而防止爆震。他用磺做实验,结果发现,磺减弱爆震不是因为其颜色。无色的碘乙烷的减弱爆震的效果甚至更好些。他利用门捷列夫发明的元素周期表缩小探索范围,只考虑已被证实具有抗爆震性质的化合物中存在的那些元素附近的元素。最终他发现四乙基铅具有抗爆震性质,它是迄今为止已知最好的抗爆震剂。之后,新泽西标准石油公司生产四乙基铅。四乙基铅提高辛烷值作用的发现,有效地减少机器震动,进而提升汽油的使用效率。

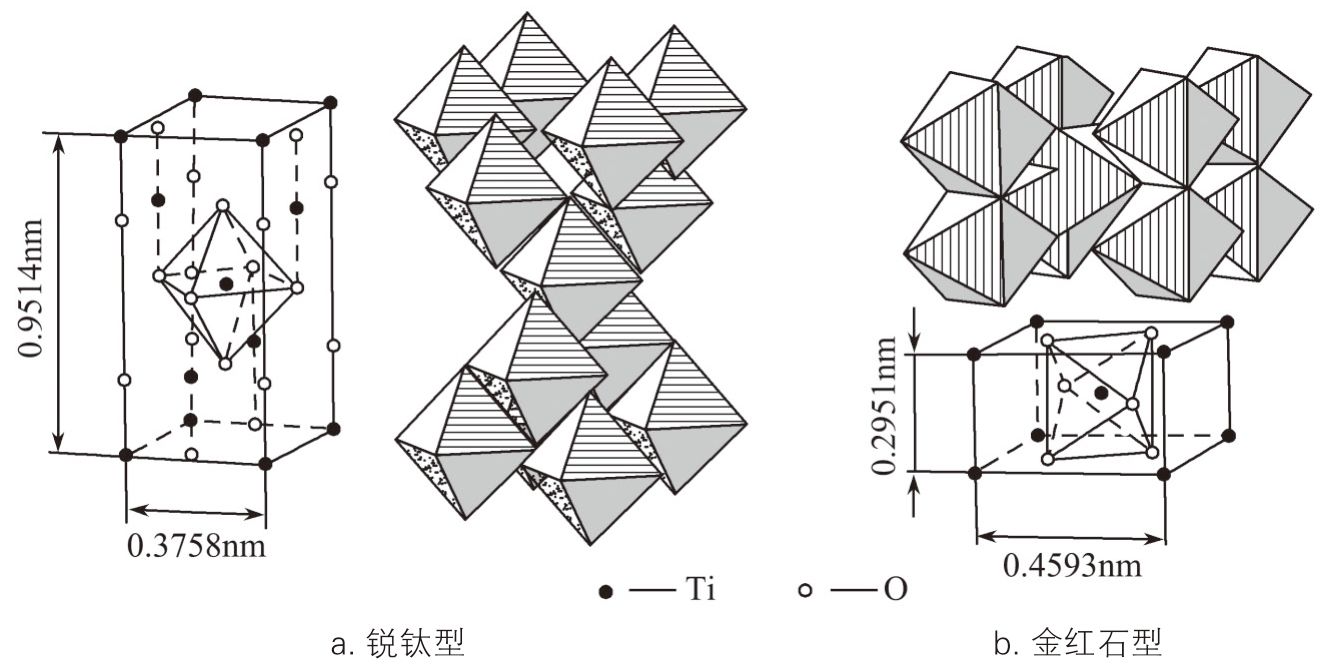

唐-米卢兹公司[法]建成二氧化钛生产厂 1923年,法国唐-米卢兹公司(Thannet Mulhouse S.A.)建成第一个硫酸法二氧化钛生产厂,开始用硫酸法生产纯度为96%~99%的二氧化钛。其具体方法是:先以硫酸分解含钛矿物制得硫酸氧钛溶液,经水解制得水合二氧化钛;再经煅烧制得二氧化钛。该方法的主要缺点是废副品产量太大。因此,欧美一些大型硫酸法工厂被迫关闭,有的用氯化法生产二氧化钛。其具体方法是:以钛铁矿、高钛渣、人造金红石或天然金红石(金红石是较纯的二氧化钛)等与氯气反应生成四氯化钛,经精馏提纯,再进行气相氧化;速冷后,经过气固分离得到钛白粉即二氧化钛。氯化法和硫酸法相比,过程简单,工艺控制点少,产品质量易于达到最优的控制,大大减少了废弃物的产生,再加上没有转窑煅烧工艺形成的烧结,其钛白粉原级粒子易于解聚,所以产品精制过程较硫酸法大幅度节省能量。

二氧化钛晶体结构

联合碳化物公司[美]建成第一个乙烯生产厂 19世纪末,德国化学家弗里切(Fritsche,P.)在美国建立了以含乙烯气体为原料小规模生产乙醚的装置,开始了乙烯化学利用的初步尝试。随后,人们又研制出了从焦炉煤气中分离乙烯(即焦炉煤气经过压缩机压缩至1.6MPa,经水洗、碱洗脱除二氧化碳等酸性气体后,被来自系统的低温气体预冷至-110℃,此时,焦炉气中的乙烯和一部分甲烷等被冷凝为粗乙烯;粗乙烯馏分再经乙烯提纯系统,使乙烯纯度提高到97%以上)和由乙醇脱水制乙烯(即把酒精和浓硫酸按1∶3的比例混合并迅速加热到170℃,使酒精分解制得)的方法,并在工业上得到应用。1920年,美国联合碳化物公司(Union Carbide Corporation)的下属公司——林德空气产品公司开发了乙烷、丙烷高温裂解制乙烯的方法。1923年,联合碳化物公司在西弗吉尼亚州建立了第一个石油烃类裂解制乙烯的石油化工厂。

孟山都公司[美]用磺化法制取苯酚 第一次世界大战前,人们主要从煤焦油中提取苯酚。1923年,美国孟山都公司(Monsanto Company)首先在工业上用磺化法制取苯酚。其具体方法是:用硫酸使苯磺化得苯磺酸,再用亚硫酸钠使苯磺酸中和成苯磺酸钠,后者再经过碱熔生成酚钠,用二氧化硫与酚钠反应制得苯酚。至此,苯酚的工业生产走向合成。用磺化法制取苯酚是最早出现的合成方法。但是,此法步骤多,要消耗大量硫酸、氢氧化钠,并存在严重的污染问题,且仅适合于小规模生产苯酚,因此,大型工厂已不再采用该方法。(https://www.daowen.com)

巴登苯胺纯碱公司[德]用合成气高压法生产甲醇 合成气是以氢气和一氧化碳为主要成分,用作化工原料的一种原料气。1913年,人们就用合成气生产氨。1923年,德国巴登苯胺纯碱公司首次以合成气为原料,以氧化锌和氧化铬为催化剂,建成年产300吨甲醇的高压法生产装置。高压法反应温度为300~400℃,压力约为30MPa,合成塔结构与氨合成塔相同。合成气加压后,同循环气混合进入合成塔底部,由热交换器加热到330~340℃,然后,沿着装有电加热器的中心管进入合成塔上部,再连续通过每层催化剂进行反应生成甲醇。反应热被送入塔内的冷循环气带走。到20世纪60年代中期,所有甲醇生产装置均采用高压法。但是,高压法单程转化率为12%~15%,在能耗和质量上都有待提高。1966年,英国帝国化学工业集团(简称ICI)研究成功了低压生产甲醇的方法(被称为“ICl低压制甲醇法”)。它采用51-1型铜基催化剂,合成压力为5MPa。ICI低压制甲醇法所用的合成塔为热壁多段冷激式合成塔,结构简单,每段催化剂层上部装有菱形冷激气分配器,使冷激气均匀地进入催化剂层,用以调节塔内温度。该方法打破了甲醇合成高压法的垄断,完成了甲醇生产工艺上的一次重大变革。但是,低压法操作压力低,导致设备体积相当庞大,不利于甲醇生产的大型化。为此,ICI公司又研究成功了压力为10MPa左右的甲醇合成中压法(采用 51-2型铜基催化剂),更有效地降低建厂费用和甲醇生产成本。

费歇尔[德]和托罗普施[德]发明费托合成技术 费托合成技术是煤间接液化技术之一,它以合成气为原料,在催化剂和适应条件下合成液体燃料的工艺过程。1923年,德国化学家费歇尔(Fischer,F.)和托罗普施(Tropsch,H.)发明了费托合成技术,从而开创了自煤间接液化制取液体燃料的途径。其工艺流程主要包括:煤气化、气体净化变换和重整、合成和产品精制改质等部分。合成气中的氢气与一氧化碳的摩尔比要求在2~2.5。反应器采用固定床或流化床两种形式,前者以生产柴油为主,后者以生产汽油为主。传统费托合成技术以钴为催化剂,所得产品组成复杂,选择性差,轻质液体烃少,重质石蜡烃较多。20世纪50年代,中国研究开发出氮化熔铁催化剂流化床反应器,完成了半工业性放大试验并取得工业放大所需的设计参数。1955年,南非萨索尔公司建成SASOL(Saudi Arabian Standards Organization的缩写,即沙特阿拉伯标准组织)小型费托合成油工厂。1977年,该公司又开发成功大型流化床西斯龙(synthol,是一种合成醇,其中有85%的中链三酰甘油、7.5%的利多卡因和7.5%的苯甲醇)反应器。1980—1982年,该公司又相继建成两座费托合成油工厂(SASOL-Ⅱ、SASOL-Ⅲ),皆采用氮化熔铁催化剂和流化床反应器,其反应温度为320~340℃,压力是2.0~2.2MPa。产品组成中轻质烃较多,适宜于生产汽油、煤油和柴油等发动机燃料。目前,以煤为原料通过费托合成法制取的轻质发动机燃料,比较适合于煤炭资源丰富而石油资源贫缺的国家或地区。2006年,中国研制出费托合成、煤基液体燃料合成浆态床技术,并建成中科合成油技术有限公司,实现了中国煤炭间接液化技术的产业化。

刘易斯[美]和惠特曼[美]创立双膜理论 1923年,美国麻省理工学院教授刘易斯(Lewis,W.K.1882—1975)和惠特曼(Whitman,W.G.)提出了一种描述气液两相相际传质的“双膜理论”。其基本论点为:气液两相接触时存在一个稳定的相界面,在界面两侧各存在一层膜,气相一侧称为气膜,液相一侧称为液膜,不管两相主体内湍流程度如何剧烈,两层膜始终保持层流状态;在两相界面上,被传递的组分达到相平衡(即组分在两相界面处的化学位相等),界面上不存在传质阻力;在层流膜内,通过分子扩散实现质量传递,传递的阻力完全集中于两层膜内;质量传递过程是定态的。根据双膜理论,每一相的传质分系数正比于传递组分在该相中的分子扩散系数,反比于层流膜的厚度。相际传质的总阻力等于两相传质的分阻力之和。双膜理论简单、直观,曾广泛用于传质过程分析。但是,这种理论将复杂的相际传质过于简单化。随着传质过程的强化和对传质现象的深入研究,双膜理论关于两相界面状态和定态分子扩散的假设虽然都与实际情况有明显差别,但是,它的总传质阻力为两相阻力之和以及界面上不存在传质阻力的论点仍被广泛采用。

华克尔[美]等著《化工原理》 1901年,英国化学工程师戴维斯(Davis,G.E.)出版了第一本化学工程教科书——《化学工程手册》。他在书中提出,所有化工生产过程都可分解成为数不多的若干种基本操作的思想。1923年,美国麻省理工学院华克尔(Walker,W.H.)、刘易斯(Lewis,W.K.)和麦克亚当斯(McAdams,W.H.)合著《化工原理》(Principles of Chemical Engineering)(又译《化学工程原理》)并在纽约和伦敦同时出版。初版阐明了各种单元操作所依据的流体力学、传热学和物理化学原理,提出了可用于过程和设备计算的各种定量关系式。其主要内容包括:化工计算原理;与流体流动、热量传递有关的各种操作;燃料及其燃烧;破碎、磨碎和过滤等操作;与液体汽化有关的各种操作,如蒸发、蒸馏、干燥、增湿、减湿等。1927年和1937年,该书的第2版和第3版出版。第2版增加了“扩散过程原理”和“吸收与萃取”两章。第3版对书的结构作了部分调整,并根据过去10年间各单元操作的发展对各章内容作了全面修订和补充。吉利兰(Gillilan,E.R.)参加了第3版的修订工作,成为本书的第四位作者。该书是世界上第一本全面阐述各种单元操作原理和计算方法的著作,它的出版标志着化学工程已形成一门独立的工程学科,对化学工程师的培养和训练产生了深远影响。