1952年

克虏伯-柯柏斯公司[德]建成K-T煤气化炉 K-T煤气化炉是煤气化炉中的一种类型。它是一种高温气流床熔融排渣煤气化设备。1952年,联邦德国克虏伯-柯柏斯(Krupp-Koppers)公司和工程师托策克(Totzek,F.)开发出了K-T型煤气化炉。它是第一代干法粉煤气化技术的核心。柯柏斯公司首先在芬兰建成了K-T煤气化炉生产装置。它的结构为卧式橄榄形,其上部有废热锅炉(辐射传热的和对流传热的),利用余热副产蒸汽。壳体由钢板制成,内衬为耐火材料。煤粉通过螺旋加料或气动加料与汽化剂混合,从炉子两侧或四侧水平方向以射流形式喷入炉内,立即着火进行火焰反应。中心温度可高达2000℃,炉内最低温度控制在煤的灰熔点以上,以保证顺利排渣。K-T煤气化炉最关键的问题是炉衬耐火材料与煤的灰熔点和灰组成必须相适应,尽量减少熔渣对耐火材料的侵蚀。由于存在冷煤气效率低、能耗高和环保方面的问题,因此,20世纪80年代后,除南非和印度等国仍有部分装置在运行外,K-T煤气化炉已基本停止发展。除了K-T煤气化炉以外,还有UGI炉、鲁奇炉、温克勒炉(Winkler)、德士克炉(Texaco)和道化学煤气化炉(Dow Chemical)等。K-T煤气化炉是第一个气流床煤气化炉,它开创了煤气化炉型的新纪元。

克纳萨克-格里赛恩公司[德]发明乙烯类树脂热塑粉末涂料 粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。它分为热塑性粉末涂料和热固性粉末涂料。粉末涂料的制造工艺分为干法(干混法和熔融混合法)和湿法两大类。施工方法主要有流化床法、熔射喷涂法、热熔敷法、静电喷涂法等。其中,静电喷涂法应用最多。1952年,联邦德国克纳萨克-格里赛恩(Kernassac-Grissain)公司发明了乙烯类树脂热塑粉末涂料。随后,聚乙烯(PE)、尼龙等热塑性粉末涂料相继问世。20世纪50年代后期,壳牌化学公司第一个研发出了热固性环氧粉末涂料。1961年,美国福特汽车公司开发了电沉积涂料并实现了工业化生产。1970年,荷兰的Scado BV公司和比利时的优时比(UCB)公司相继开发了三聚氰胺/聚酯体系的粉末涂料。1971年,荷兰的Scado BV公司开发了使用端羧基聚酯树脂与双酚A型环氧树脂共混融的体系(混合型)和羧基聚酯与异氰脲酸三缩水甘油酯(TGIC)体系(纯聚酯型)的粉末涂料。同一时期,德国的拜耳(Bayer)公司和巴斯夫(BASF)公司开发了热固性丙烯酸树脂体系的粉末涂料。

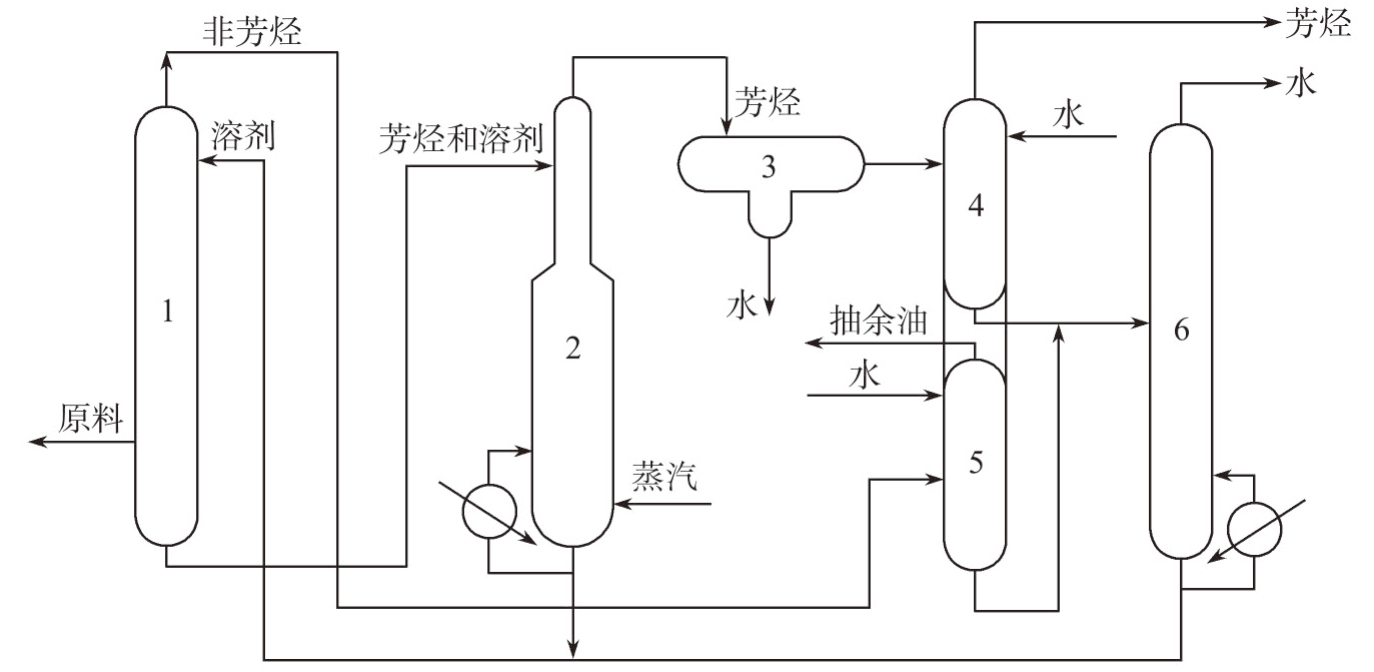

环球油品公司[美]发明抽提芳烃的尤狄克斯法 尤狄克斯法(Udex process)是芳烃抽提的一种方法。芳烃抽提是用萃取剂从烃类混合物中分离芳烃的液-液萃取过程。1952年,美国环球油品公司(Universal Oil Products Company)发明了以二乙二醇醚为溶剂抽提芳烃的尤狄克斯法。其具体流程是:原料在抽提塔中与溶剂逆流接触进行萃取,温度125~140℃,溶剂对原料比约15∶1;抽提塔底物含溶解在溶剂中的芳烃,将后者送入汽提塔与溶剂分离,塔底的溶剂循环去抽提塔,塔顶产物送入芳烃水洗塔洗去残余溶剂后即为纯芳烃混合物;抽提塔顶的非芳烃,送水洗塔洗除残余溶剂。两个水洗塔底均为水与溶剂,去溶剂回收塔,蒸出水后,塔底溶剂去抽提塔循环使用。目前,工业上广泛应用的是以四二乙醇醚为溶剂的“溶剂抽提法”。其步骤是:宽馏分重整汽油进入脱戊烷塔,脱戊烷塔顶流出戊烷成分,塔底物流进入脱重组分塔,塔顶分出抽提进料进入芳烃抽提部分,塔底重汽油送出装置。抽提进料得到芳烃物质和混合芳烃物质,非芳烃送出装置,混合芳烃经过白土精制,芳烃精馏后,得到苯、甲苯、二甲苯和邻二甲苯产品,重芳烃送出装置。芳烃抽提投入生产使得芳烃分离脱离了过去烦琐的精馏方法。

芳烃抽提工艺流程

1.抽提塔 2.汽提塔 3.分离器 4、5.水洗塔 6.溶剂回收塔

普范[美]发明区域熔炼法 区域熔炼法(zone melting technique)是一种深度提纯金属、金属化合物和半导体的精炼方法,故又称之为区域提纯法。区域熔炼法分为水平区熔提纯法(金属锭料水平放置在长槽容器中,熔区水平通过金属锭料)和悬浮区熔提纯法(金属以液态悬浮于金属锭料中间,熔区沿锭长自下而上移动通过锭料,使金属得到提纯)。1952年,普范(Pfann,W.G.)提出这种方法[另一种观点认为,此法是由凯克(Keek)和戈利(Golay)于1953年创立的]。它最初被应用于生产高纯度锗。此法的具体流程是:将被提纯的材料制成长度为0.5~3m(或更长些)的细棒,通过高频感应加热,使一小段固体熔融成液态,熔融区液相温度仅比固体材料的熔点高几度,稍加冷却就会析出固相。熔融区沿轴向缓慢移动(每小时几至十几厘米)。杂质的存在一般会降低纯物质的熔点,所以熔融区内含有杂质的部分较难凝固,而纯度较高的部分较易凝固,因而析出固相的纯度高于液相。随着熔融区向前移动,杂质也随着移动,最后富集于棒的一端,予以切除。一次区域熔炼往往不能满足所要求的纯度,通常须经多次重复操作,或在一次操作中沿细棒的长度依次形成几个熔融区。区域熔炼设备简单,产品纯度高,操作可以自动化,但生产效率低。目前,已经用于制备铝、镓、锑、铜、铁、银等高纯金属材料。(https://www.daowen.com)

时钧[中]等创建中国第一个硅酸盐专业 1934年,中国化工专家时钧(1912—2005)毕业于清华大学化学系。1935年,他赴美先后就读于缅因大学化工系和麻省理工学院研究院学习化学工程。1938年,他回国后从事造纸技术等方面的研究。1949年,他先后在南京大学、南京工学院、南京化工学院从事教学工作。1952年,时钧与他人创建了中国第一个硅酸盐专业,并从事低温煅烧矾土水泥等方面的研究。1956年春,他参加了中国《1956—1967年科学技术发展远景规划纲要(草案)》的制订工作,和他人共同负责制订硅酸盐组的课题;和他人共同拟订了第五十六项(基础研究)中有关化学工程学科发展的规划。1956年秋,时钧与他人联名上书高教部,建议在化工系设立化学工程专业并获得批准。20世纪60年代中期,他从事“湍流塔”的试验研究。70年代初,他先后从事膜分离、填料及填充塔特性等方面的研究。80年代后,他从事干燥技术、气液平衡、液膜分离等方面的研究。他担任过《化工学报》副主编;与他人合编了《窑炉学》《化工原理》《化学工程手册——吸收》等著作。时钧是我国水泥专业、化学工程专业的创导者和开拓者,他在吸收技术、干燥技术、膜分离技术和化工热力学等方面做出了重要贡献,先后获得了“全国化工有重大贡献的优秀专家”称号、何梁何利基金科学与技术进步奖等多项国家和省部级科技进步奖。1998年,他主持完成了《化学工程手册》新版以及《大百科全书》化工卷的编撰工作。

曹本熹[中]筹建北京石油学院 1938年,中国化工专家曹本熹(1915—1983)毕业于清华大学化学系,并在该校农业研究所植物生理组从事研究工作。1942年,他在云南昆明利滇化学公司工作。1943—1946年,他在英国伦敦帝国学院化工系研究院获博士学位后,回国到清华大学执教。1948年,他筹建清华大学化工系并任系主任。1952年,他把化工系培养重心转向石油,为创建中国第一所石油学院(北京石油学院)奠定了基础。1953年,他以清华大学石油系、化工系为基础,汇聚北京大学、天津大学等高校石油石化等系科,成立北京石油学院(中国石油大学前身)。1963年,他被调往核工业部工作,参与了核工业部的化工生产——铀化工转化过程、热核聚变材料生产、核燃料后处理和放射性废物处理等许多重大试验和工程项目的领导工作。其中,他参与了用“萃取法”分离军用钚的核燃料处理及放射性废物处理等重大试验和工程建设与运行的领导工作;参与解决了由四氟化铀转化为六氟化铀、由六氟化铀贫料加氢还原成四氟化铀等生产技术问题;领导了对苏联原有湿法生产四氟化铀工艺的改革试验;解决了将流化床技术用于由二氧化铀制四氟化铀的技术问题。他为确保核燃料化工生产装置的顺利投产,按期生产出国家急需的合格军工产品,以及在某些生产技术上赶超世界水平,付出了极大的心血和艰苦的劳动,为中国核燃料化工生产做出了重大的贡献。1980年,他当选为中国科学院院士。