1975年

旭化成工业公司[日]首次用离子膜电解法制取烧碱 离子膜电解法又称膜电槽电解法,它是利用阳离子交换膜将单元电解槽分隔为阳极室和阴极室,使电解产品分开的方法。它是生产烧碱的一种工业方法(其他方法有:纯碱苛化法,即通过纯碱和石灰发生苛化反应制成烧碱;天然碱苛化法,即通过天然碱和石灰乳发生苛化反应制成烧碱;隔膜电解法,即通过电解原盐、聚丙烯酸钠、盐酸混合后的盐水制得烧碱)。其具体方法是:将原盐化盐后,先后通过微孔烧结碳素管式过滤器和螯合离子交换树脂塔对盐水进行两次精制,再将第二次精制盐水进行电解制得烧碱。离子交换膜也被称为离子选择透过性膜,它是一种含离子基团的、对溶液里的离子具有选择透过能力的高分子膜。离子交换膜分均相膜和非均相膜两类,它们可以采用高分子的加工成型方法制造。1950年,朱达(Juda,W.)首先合成了离子交换膜。1956年,离子交换膜首次成功地被用于电渗析脱盐工艺上。1966年,美国杜邦公司开发出了全氟磺酸离子交换膜。1975年,日本旭化成工业公司研制成全氟羧酸型离子交换膜,首先实现用离子膜电解法制取烧碱。同年,日本实现工业化生产。1981年,杜邦公司与日本旭硝子公司交换全氟离子交换膜专利许可证,即前者用全氟磺酸离子交换技术换取了后者的全氟羧酸离子交换膜技术,从而使杜邦公司的全氟离子交换膜真正进入大规模工业制碱时代。

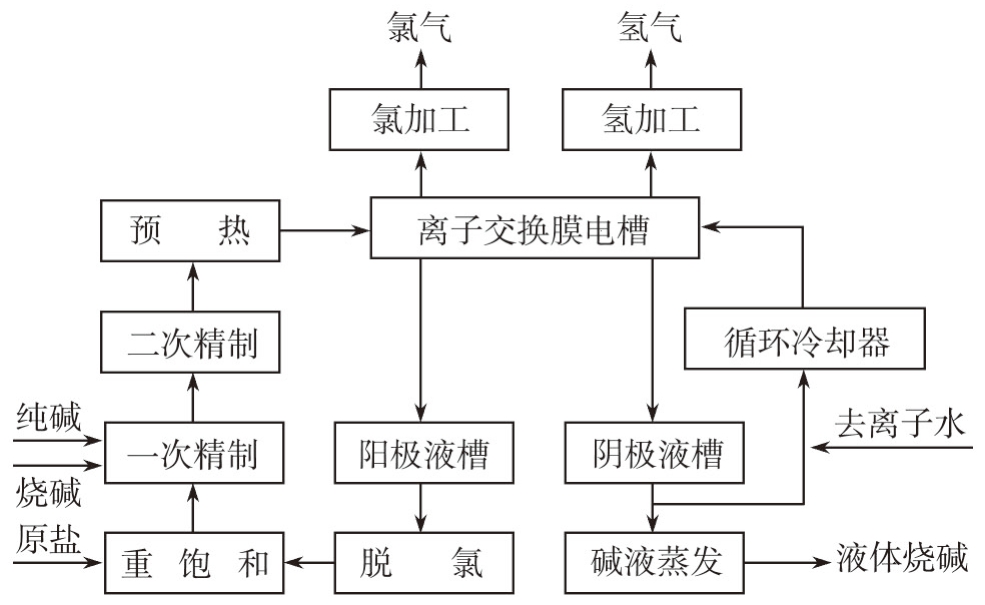

离子膜电解法制取烧碱生产流程

杜邦公司[美]生产汽车排气净化催化剂 催化剂最早是由瑞典化学家贝采里乌斯(Berzelius,Jons Jakob 1779—1848)发现的。它按状态可分为液体催化剂和固体催化剂;按反应类型分为聚合、缩聚、酯化、缩醛化、加氢、脱氢、氧化、还原、烷基化、异构化等催化剂;按反应体系的相态分为均相催化剂和多相催化剂;按作用大小可分为主催化剂和助催化剂;按工业领域分为环境保护催化剂、化工催化剂、石油炼制催化剂等。环境保护催化剂要有较高的催化活性、较强的抗毒能力、较好的化学稳定性、足够的催化剂寿命和良好的催化剂选择性。汽车排气净化催化剂是环境保护催化剂的一种,它分为氧化催化剂和还原-氧化催化剂两种:氧化催化剂以铂或铂钯为活性组分,载体为γ-Al2O3球或加有γ-Al2O3涂层的陶瓷蜂窝体,其功能是将排气中的有害物CO和HC(指碳氢化合物,像一氧化碳一样,是未燃尽的和被浪费的燃料)转化为CO2和水;能将污染物经催化转化为无毒物;能处理含有粉尘、重金属、含硫化合物、含氯化合物、酸雾等气体。还原-氧化催化剂以铂铑为活性组分,载体为加有γ-Al2O3涂层的陶瓷蜂窝,其功能是将排气中的三种有害物(CO、HC和NOx)同时消除,转变为CO2、H2O和N2。20世纪70年代,美国、日本等国家先后用铂、钯、铑等生产汽车排气净化催化剂。1975年,美国杜邦公司用铂生产汽车排气净化催化剂。1979年,铂的消耗量达23.33吨,占美国用铂总量的57%。1994年,西方国家汽车催化剂耗用铂59.96吨,占全部铂耗用量的41.4%;耗用钯30.54吨,占总需求量的19.7%;耗用铑12.25吨,占总需求量的90%以上。20世纪70年代大量使用的是氧化催化剂。进入80年代后,大量使用三元催化剂,到1988年,三元催化剂已占80%~90%。铂催化剂是最早用于汽车尾气净化的催化剂。(https://www.daowen.com)

世界卫生组织药品生产和质量管理规范公布 药品生产和质量管理规范(good manufacturing practice,缩写为GMP)是为保证药品的质量,对药品生产全过程进行管理所制订的准则。现在,世界上的GMP有三类:国际的GMP(世界卫生组织制定)、国家的GMP(国家政府制定)、企业的GMP(企业制定,如美国药物制造商协会的GMP)。1967年,世界卫生组织制订了GMP。1968年,收入该组织的《国际商品贸易中药品质量签证体制》。凡参加此体制的国家,出口药品必须符合世界卫生组织的GMP规定。1975年,世界卫生大会通过并付诸实施。截至1983年,全世界共有84个国家执行GMP管理,且数量日趋增加。目前,在162个会员国中,已有108个国家参加。1988年,中国成立了国家药品监督管理局。同年,中国政府颁布了药品GMP,并于1999年起施行。1992年,中国政府对GMP进行了第一次修订。2010年,中国政府又对GMP进行了第二次修订,2011年3月1日起施行。药品生产和质量管理规范的公布使得药品治疗进一步有所保障。