1937年

杜邦公司[美]用硝酸氧化环己醇制取己二酸 己二酸又称肥酸,主要用作尼龙66和工程塑料的原料,分子式为C6H10O4。1937年,美国杜邦公司(DuPont Company)首先用硝酸氧化环己醇(由苯酚加氢制得),实现了己二酸的工业化生产。进入20世纪60年代,工业上逐步改用环己烷氧化法制造己二酸。具体内容是:先由环己烷制中间产物——环己酮和环己醇混合物(即酮醇油,又称KA油);然后,再进行KA油的硝酸或空气氧化。环己烷氧化法又分为环己烷一步氧化法和环己烷分步氧化法。前者以环己烷为原料,以醋酸为溶剂,以钴和溴化物为催化剂,在2MPa和90℃的条件下反应10~13h生成己二酸,该法的生产效率为75%。后者先在1.0~2.5MPa和145~180℃的条件下,通过空气直接氧化制备KA油,或者用偏硼酸作催化剂,在1.0~2.0MPa和165℃的条件下进行空气氧化制备KA油,该法的生产效率为90%,醇酮比为10∶1,反应物用热水处理,使酯水解、分层,水层回收硼酸,经脱水成偏硼酸循环使用,有机层用荷性钠皂化有机酯,并除去酸,蒸馏回收环己烷后得醇酮混合物。然后,在两级串联的反应器中,在60~80℃和0.1~0.4MPa的条件下,以铜-钒系(铜0.1%~0.5%,钒0.1%~0.2%)为催化剂,以过量50%~60%的硝酸氧化KA油,反应物蒸出硝酸后,经两次结晶精制可得高纯度己二酸。

法本公司[德]首次生产乳液聚合丁苯橡胶 丁苯橡胶(SBR)又称聚苯乙烯丁二烯共聚物,它是由丁二烯和苯乙烯共聚制得的一种合成橡胶,它分为乳液聚合丁苯橡胶(ESBR)和溶液聚合丁苯橡胶(SSBR)两类。早期用过硫酸钾作引发剂生产乳液聚合丁苯橡胶——热胶; 从20世纪50年代开始生产冷胶(聚合温度降至5℃)。1937年,德国法本公司首先生产乳液丁苯橡胶。其生产在多个串联的釜中连续进行,转化率控制在65%左右。未反应的丁二烯和苯乙烯相继用卧式闪蒸槽和蒸馏塔脱除后,经精制再重新使用。脱除了未反应单体的共聚物乳液用氯化钠、氯化钙和酸等凝聚,生成的橡胶经振动筛与乳清分离,再经脱水、干燥即得成品。20世纪50年代末期,美国菲利普斯(Philips)公司采用锂引发阴离子聚合成功地开发了SSBR。20世纪80年代初期,英国邓禄普(Dunlop)公司和荷兰壳牌(Shell)公司通过高分子设计技术共同开发了新的低滚动阻力型SSBR产品,这标志着SSBR的生产技术已进入了新的阶段。

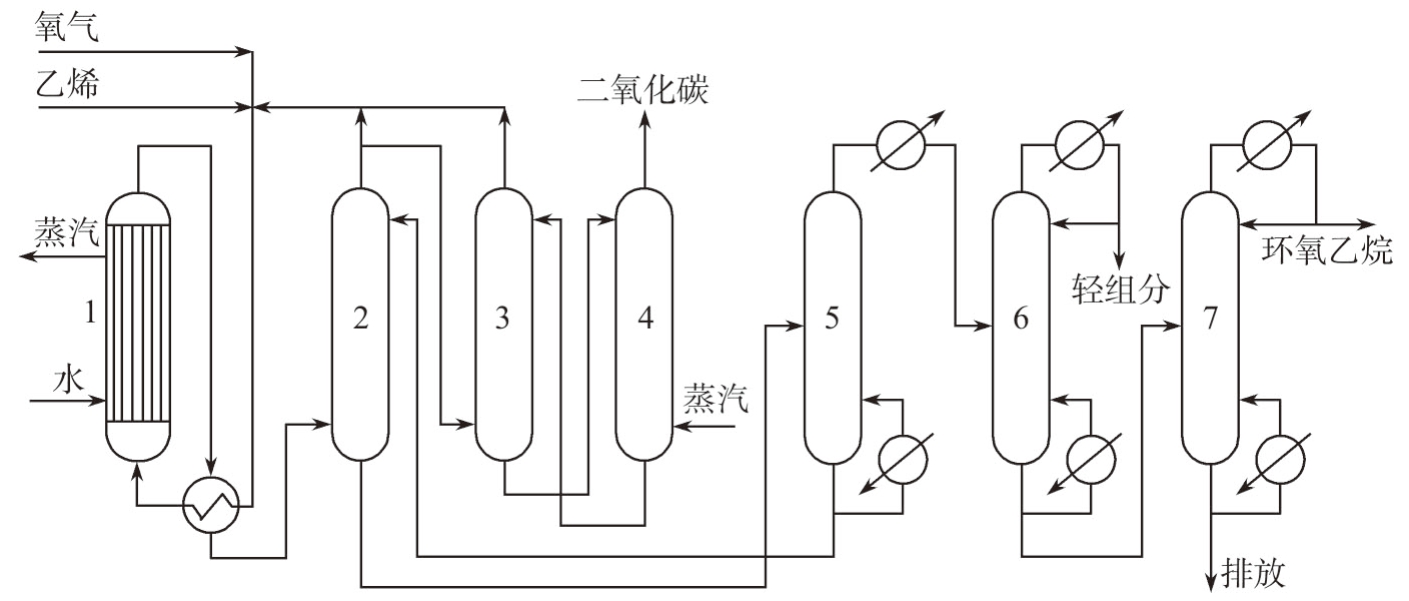

联合碳化物公司[美]用乙烯氧化制环氧乙烷 环氧乙烷是一种非特异性烷基化合物,分子式为C2H4O。它是继甲醛之后的第二代化学消毒剂,也是目前四大低温灭菌技术(包括等离子体、低温甲醛蒸气、环氧乙烷、戊二醛)之一。第一次世界大战期间,德国在工业上由乙烯、氯气和水反应生成2-氯乙醇,再由2-氯乙醇与碱液反应制得环氧乙烷,此法简称“氯醇法”。但是,该方法消耗大量氯气,设备腐蚀和环境污染严重。1937年,美国联合碳化物公司发明了由空气与乙烯反应直接制得环氧乙烷的方法,此法简称“氧化法”。此后,传统的氯醇法逐渐被氧化法所取代。1958年,美国壳牌公司又以氧气代替空气与乙烯反应直接制取环氧乙烷。用乙烯氧化制环氧乙烷替代了过去的氯醇法,提高了生产效率,使得环氧乙烷的应用进一步得到推广。世界上环氧乙烷工业化生产装置几乎全部采用以银为催化剂的乙烯直接氧化法。我国最早以传统的乙醇为原料,采用氯醇法生产环氧乙烷。20世纪70年代,我国开始引进以生产聚酯原料乙二醇为目的的环氧乙烷/乙二醇联产装置。(https://www.daowen.com)

氧化法制环氧乙烷流程

1.反应器 2.吸收塔 3.二氧化碳吸收塔 4.二氧化碳解吸塔5.净化塔 6.脱轻组分塔 7.精馏塔(https://www.daowen.com)