1958年

北京化工厂[中]成立 1950年,中国化学家高崇熙(1901—1952)创建了北京新华化学试剂所。1953年,该所先后与上海一心化学厂、北京中华企业公司等合并为北京化学试剂研究所。1956年,又相继并入39个中小型化工厂,成为北京化学试剂厂。1958年,改名为北京化工厂,成为我国最大的化学试剂生产企业。以后,北京化工厂又与北京东郊和通县(今通州区)的北京化学试剂二厂以及北京化学试剂三厂合并组建了北京化学试剂总厂。北京化工厂主要生产无机试剂、有机试剂、生化试剂和临床化学试剂、环境科学用试剂、光学和电子工业用试剂、军用和民用发光材料、电影和照相用感光材料、印刷用化学品、胶黏剂以及塑料助剂等。该厂还是中国化学试剂科技情报中心和质量监测中心,并受国家标准局的委托,负责组织制定化学试剂的国家标准。

兰州化学工业公司[中]成立 兰州化学工业公司是中国“一五”期间重点引进建设的第一个大型石油化工骨干企业。1958年,该公司成立并陆续建成投产,它主要以原油为原料,生产多种石油化工产品。到20世纪70年代初,公司基本形成了比较完整的大型石油化工基地。公司共有45套主要化工生产装置,下设化肥厂、合成橡胶厂、石油化工厂、化学纤维厂、有机化工厂、原料动力厂等 6个化工生产厂和与之配套的机械制造、建筑安装、科研设计、物资供应等企、事业单位。1985年,该企业生产合成氨及甲醇系列产品、三大合成材料、基本有机原料、助剂等化工产品近 106种。从1979年开始,该企业已有聚乙烯、聚苯乙烯、丁苯橡胶、促进剂等18种产品投入国际市场,销往日本及东南亚地区。该公司现有大中型生产装置47套,中间试验装置和环保装置65套,能够生产化肥、合成纤维、有机助剂、化工机械和油品等110多种产品。公司累计开发国内首创技术105项,有19项接近或达到国际水平;有90多项在国内石化行业推广应用;累计输送出石化工业的各类人才26000多名。公司作为中国第一个石油化工基地,在国民经济中占据重要地位,被誉为“中国石化工业的摇篮”。

大连化学工业公司[中]成立 1933年,日本统治下的满洲铁道株式会社在大连甘井子地区建立了满洲化学工业株式会社(简称“满化”)。1935年,该企业兴建了3套合成氨生产装置,并于当年投入生产。1945年,日本战败投降,“满化”被苏联关东工业管理局接管,并在当年将“满化”的大部分化工成套装置拆走。1947年,中共旅大地委创建了第一个大型兵工生产联合企业——建新工业股份有限公司,并与苏联方面协商接收“满化”,定名为大连化学工厂。1951年,该厂正式投产。1936年,日本关东军与伪满政府签订了《满洲苏打制造株式会社设立纲要》。据此,同年,日本在大连甘井子地区兴建“满洲曹达株式会社”(“曹达”意思是“碱”),并于当年正式投产。该企业就是大连制碱厂的前身。1958年,大连化学厂和大连碱厂合并建立了大连化学工业公司(Dalian Chemical Industries Limited)。公司设有化肥厂、碱厂和机械厂三个生产厂,以及规划设计院、研究所、工程公司等研究和生产部门。1955年,公司首创软水连续碳化法生产碳酸氢铵并得到广泛使用。1963年,公司首创冷冻法生产液体二氧化硫。1964年,公司首先采用了侯德榜发明的联合制碱法,生产碳酸钠和氯化铵。1985年,纯碱年产量为703kt(全国第一,约占全国总产量的 34.8%)、硫酸172kt、合成氨171kt、烧碱31kt。该厂生产的纯碱、碳酸氢铵、硝酸钠、亚硝酸钠、烧碱、农业用氯化铵等产品已进入国际市场。

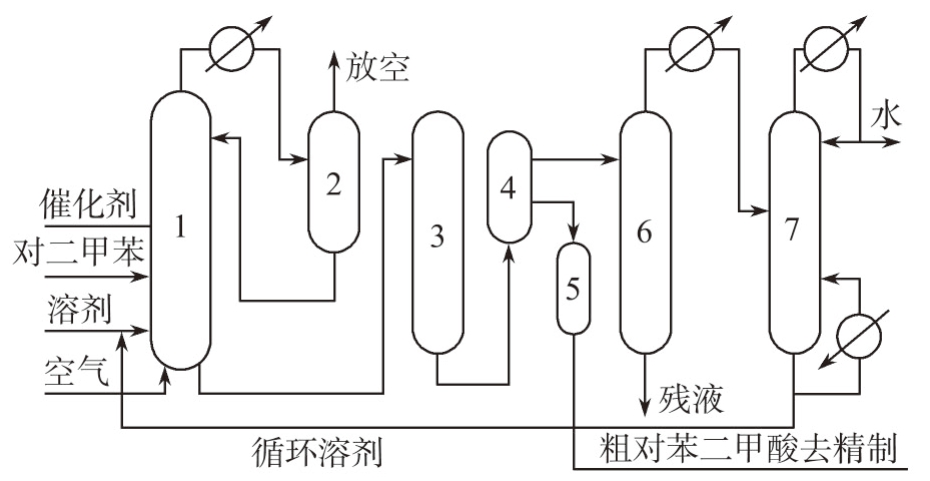

阿莫科化学品公司[美]生产对苯二甲酸 1949年,英国卜内门化学工业公司(Imperial Chemical Industries Limited)发现对苯二甲酸(简称PTA)是制造聚酯的主要原料。以后,人们利用“硝酸氧化法”生产对苯二甲酸。1955年,美国中世纪公司及英国卜内门化学工业公司提出用高温液相氧化法生产对苯二甲酸。1958年,美国阿莫科化学品公司利用此方法,即在高温条件下,在醋酸钴-醋酸锰催化剂中加入助催化剂溴化物生产固体的粗品对苯二甲酸;再利用“加氢法”,即在高温、高压下使粗品对苯二甲酸溶于水,然后,在钯催化剂的作用下,对杂质进行加氢,再经结晶、过滤,即得精品对苯二甲酸。此外,他们还用“低温氧化法”生产对苯二甲酸。另外,日本帝人公司运用联邦德国亨克尔公司发明的“苯酐转位法”,即将邻苯二甲酸酐先转化为邻苯二甲酸二钾盐,经转位反应可得对苯二甲酸二钾盐,再经酸化(或称酸析)生产对苯二甲酸。1963年,日本三菱化学工业公司利用“甲苯氧化歧化法”,即以甲苯为原料,先经氧化制成苯甲酸,将其钾盐进行歧化,生成苯和对苯二甲酸二钾盐,再经酸化生产对苯二甲酸。对苯二甲酸的工业化是聚酯发展的重要条件。

阿莫科高温氧化法流程

1.氧化反应器 2.气液分离器 3.结晶器 4.离心分离器 5.干燥器 6.蒸发塔 7.脱水塔

法本拜耳公司[德]生产聚碳酸酯 聚碳酸酯(简称PC)是分子链中含有碳酸酯基的高分子聚合物。工业上应用的聚碳酸酯主要由双酚A和光气合成制取。具体方法有酯交换法和光气直接法。酯交换法是:双酚A与碳酸二苯酯熔融缩聚,并在催化剂的作用下进行酯交换,在高温减压下不断排除苯酚,提高反应程度和分子量。光气直接法是:双酚A和氢氧化钠配成双酚钠水溶液作为水相,光气的有机溶液为另一相,以胺类作催化剂,在50℃下,在水相一侧发生反应。反应器内的搅拌要保证有机相中的光气及时地扩散至界面。光气直接法比酯交换法得到更高的分子量。1953年,联邦德国法本拜耳公司(Bayer Aktiengesellschaft)首先发明双酚A型聚碳酸酯。1958年,该公司实现了聚碳酸酯的工业化生产。以后,美国通用电气公司和日本帝人公司也相继实现工业化生产。

杜邦公司[美]生产氟橡胶 氟橡胶是一种耐高温、耐油、耐腐蚀的特种橡胶,它在航空、航天、汽车、石油、化工、工业污染控制等方面是必不可少的特种合成橡胶,主要用于制造耐高温、耐油、耐化学腐蚀的垫片及密封圈等密封件;用于制造胶管、浸渍制品和防护用品等。它通常以共聚物中含氟单元的氟原子数目来表示。氟橡胶的主要缺点是:耐低温性能较差,密度较大,价格较高。为了改善加工性能,增强其耐压缩永久变形性和耐蒸汽及耐寒性,美国先后研制了20多种氟橡胶。1958年,美国杜邦公司(DuPont Company)工业化生产出在高温下耐油的氟橡胶。氟橡胶的生产采用间歇或连续悬浮聚合工艺:以水为介质,过硫酸盐为引发剂,全氟羧酸盐为分散剂,氟代烯烃混合单体在80~125℃、2.2~10.4MPa压力下共聚制得分散液,经凝聚、水洗、干燥得到白色橡胶;分子量由引发剂的浓度或加入链转移剂的量加以控制。

伊斯曼-柯达公司[美]生产感光树脂 感光树脂是指利用某些聚合物具有光分解的特性,或某些单体具有光聚合或光交联的特性而产生图像的非银感光材料。1871年,英国人马多克斯(Maddox,R.L.)发明了溴化银感光干版。1880年,美国人伊斯曼(Eastman,G.)创办了照相干版和胶片制造厂,标志着近代感光材料工业的诞生。以后,感光材料增添了新的内容——非银感光材料(即感光树脂)。感光树脂和增感剂、溶剂构成光刻胶(又称光致抗蚀剂)。感光树脂依据其含有不同类型的感光基团而发生不同的光化学反应:光分解、光交联和光聚合,进而形成相应类型。感光树脂的制备方法有:第一,使高分子化合物本身带有感光性官能团。如聚乙烯醇月桂酸酯在光照时产生分子间的交联反应,经溶剂处理后,可以制成浮雕图像。第二,在高分子化合物中加入感光性化合物,在光照时与高分子化合物反应,如在明胶或聚乙烯醇中加入重铬酸盐、在环化橡胶中加入重氮化合物。第三,由有光聚合能力的烯类单体直接光聚合而成。1958年,美国伊斯曼-柯达公司(Eastman-Kodak Company)生产了感光树脂——聚乙烯基月桂酸酯。它作为一种光刻胶,在印刷制版和石印技术方面得到应用。(https://www.daowen.com)

中国自主设计聚氯乙烯生产装置 1921年,上海胜德赛珍厂(胜德塑料厂)开始生产赛璐珞硝化纤维塑料制品。1926年,该厂生产酚醛树脂及模塑粉。新中国成立后,酚醛塑料等热固性塑料有所发展。1958年,中国自主研究设计出第一套年产3000吨的聚氯乙烯生产装置,并在辽宁锦西化工厂建成投产。以后,北京、天津和上海等地相继建成一批生产装置。20世纪60年代初期,中国的聚氯乙烯生产以电石为原料。80年代初期,国内PVC行业开始引进国外先进技术。北京化工二厂建立国内第一套氧氯化单体生产装置,齐鲁石化和上海氯碱引进127m3聚合釜。80年代末期,北京化工二厂、锦西化工厂和福建第二化工厂引进美国古德里奇公司的生产装置技术,揭开了PVC行业的新篇章。90年代中期,北京化工二厂和锦西化工厂引进欧洲EVC公司的生产装置技术,将PVC生产装置技术提高到国际领先水平。进入21世纪,国产化聚氯乙烯生产装置日趋完美,先后出现以北京化工二厂为代表的全自动70m3聚合釜生产装置技术和独立单项专有技术、锦西化工厂的生产技术、青岛化工厂48m3聚合釜和大沽化工厂30m3聚合釜生产技术。聚氯乙烯生产装置的设计投产标志着中国塑料工业进入规模生产新时代。

锦西化工厂[中]生产聚甲基丙烯酸甲酯 聚甲基丙烯酸甲酯(简称PMMA)是以丙烯酸及其酯类聚合所得到的聚合物,俗称有机玻璃。其生产方法主要有浇铸本体聚合、乳液聚合、悬浮聚合三种,其加工工艺包括浇铸、注塑、挤出、热成型等。1872年,丙烯酸的聚合性被发现。1880年,甲基丙烯酸的聚合性被发现。1901年,丙烯聚丙酸酯的合成法研究成功。1927年,德国罗姆-哈斯公司(Rohm-Haas)在两块玻璃板之间将丙烯酸酯加热聚合,生成黏性橡胶状夹层,制得安全玻璃。当用同样的方法浇铸聚合甲基丙烯酸甲酯时,得到了性能很好的有机玻璃板,即聚甲基丙烯酸甲酯。1931年,罗姆-哈斯公司在美国的一个工厂开始生产PMMA。同年,英国帝国化学工业公司(ICI)的科学家发明了生产MMA(甲基丙烯酸甲酯)的丙酮氰醇法(氰化钠与浓硫酸发生反应,生成氢氰酸,将其精馏提纯后,再与丙酮反应生成丙酮氰醇,再通过丙酮氰醇生产MMA)。1936年,英国卜内门化学工业公司用悬浮聚合法生产有机玻璃。1937年,甲基酸酯工业进入规模性制造时期。1948年,世界第一只有机玻璃浴缸诞生。中国化学家王葆仁(1907—1986)于20世纪50年代研制出我国第一块有机玻璃(和第一根尼龙6合成纤维)。1958年,辽宁锦西化工厂建成有机玻璃生产装置并开始生产,这是我国合成树脂品种进入高级阶段的标志。

上海润华染料厂[中]生产活性染料 活性染料又称反应性染料,它是指分子中含有化学性活泼的基团,能在水溶液中与棉、毛等纤维反应形成共键的染料。它分为两种类型:对称三氮苯型和乙烯砜型。其染色方法主要有浸染法和轧染法。1956年,英国卜内门化学工业公司的拉蒂(Rattee)和史蒂芬(Stephen)发明了第一个活性染料——普施安染料。1957年,上海染料工业公司中心实验室负责人施礼康进口一桶三聚氯氰,为研制活性染料做准备。同年,上海润华染料厂奚翔云等人从染料的应用方法和染色机理方面进行研究。其间,他们还成立了活性染料攻关小组。1958年,上海润华染料厂成功研制并生产活性染料,这标志着我国在这一领域有了自主生产的能力,也使我国染料工业进入了新的发展阶段。以后,相继开发了分散染料、阳离子染料、有机颜料、印染助剂等。到1983年,全国染料生产品种有490种,产量达到7.5万吨。印染助剂产量达到1.4万吨。上海润华染料厂创建于1945年。1955—1963年,华美化工厂、上海化工厂染料车间等先后并入上海润华染料厂,并在20世纪60年代末更名为上海染料化工八厂,成为专门生产活性染料的企业。

杜邦公司[美]生产喹吖啶酮颜料 喹吖啶酮颜料的色谱大部分为红色和紫红色。1958年,美国杜邦公司首先开发出喹吖啶酮红色颜料。其生产方法是由丁二酸二乙酯经过自身缩合,与苯胺缩合、闭环、精制、氧化即得γ晶型的喹吖啶酮颜料。另外,还可以按照如下方法合成β型喹吖啶酮:加入工业乙醇、水、工业固碱搅拌;再加入二氢基喹吖啶酮精制品滤饼,搅拌后,加入间硝基苯磺酸钠并升温回流,冷却至室温后,放入冷水,自然数释,搅拌,压滤,回收溶剂,滤饼于70℃下烘干,即制得β型喹吖啶酮。喹吖啶酮颜料的开发促进了有机颜料工业的发展。

联合碳化物公司[美]生产氮化硅 氮化硅是一种重要的结构陶瓷材料。1857年,法国化学家德维尔(Deville,Henri Etienne Sainte-Claire 1818—1881)和德国化学家维勒(Wöhler,F.1800—1882)发明了氮化硅的合成方法:把盛有硅的坩埚埋于一个装满碳的坩埚中加热(以减少氧气的渗入)得到了硅的氮化物。1879年,德国学者保罗·许岑贝格尔(Schuetzenberger,Paul)将硅与衬料(由木炭、煤块或焦炭与黏土混合得到)混合后,在高炉中加热得到Si3N4的化合物。1910年,路德维希·魏斯(Weiss,Ludwig)和特奥多尔·恩格尔哈特(Engelhardt,Theodor)在纯的氮气下加热硅单质得到了Si3N4。1925年,弗里德里克(Friederich)和西蒂希(Sittig)利用碳热还原法在氮气环境下,将二氧化硅和碳高温下加热合成氮化硅。1948—1952年,艾奇逊(Acheson)开办的美国金刚砂公司为氮化硅的制造和使用注册了专利。1953年,英国为了制造燃气涡轮机的高温零件开始研究氮化硅。1958年,美国联合碳化物公司生产氮化硅,并被用于制造热电偶管、火箭喷嘴和熔化金属所使用的坩埚。1971年,美国国防高等研究计划署与福特和西屋公司商议共同研制氮化硅陶瓷燃气轮机。20世纪80年代,又开发出硅碳陶瓷纤维。20世纪90年代,人们在陨石中发现了氮化硅。氮化硅陶瓷制品的生产方法有两种:第一种是反应烧结法,将硅粉或硅粉与氮化硅粉的混合料按一般陶瓷制品生产方法成型;然后在氮化炉内预氮化,获得一定强度后,再在机床上进行机械加工;接着进一步氮化直到全部变为氮化硅为止。第二种是热压烧结法,将氮化硅粉与少量添加剂(如MgO等),在19.6MPa以上的压力和1600~1700℃条件下压热成型烧结。

闵恩泽[中]组织研制小球硅铝、微球硅铝裂化催化剂 1946年,中国石油化工催化剂专家闵恩泽(1924—2016)毕业于中央大学化学工程系。1948年,他赴美就读于俄亥俄州立大学研究生院并于同年获硕士学位。以后,他从事连二亚硫酸钠工业制备影响因素的研究并于1951年获哲学博士学位。随后,他在美国芝加哥全国铝酸盐公司任副化学工程师、高级化学工程师,从事锅炉煤炭燃烧引起结垢和腐蚀、灌溉用氨水处理等课题的研究。1955年,他回国后在北京石油炼制研究所负责磷酸叠合催化剂、铂重整催化剂的中型试验。1958—1965年,他先后组织研制了小球硅铝、微球硅铝裂化催化剂,并参加了工厂设计和试生产。其中,他研制的磷酸叠合催化剂获得了国家科技成果发明奖。以后,他指导了稀土X型、Y型分子筛裂化催化剂以及钼镍磷加氢精制催化剂的研制和试生产;组织开展了层柱分子筛等新催化材料的开拓性研究。1978年后,他组织研制了一氧化碳助燃剂、半人造分子筛裂化催化剂并于1985年获得了国家科技进步二等奖。1978年,他荣获全国科学技术大会授予的在中国科学技术工作中做出重大贡献的先进工作者称号。闵恩泽是我国石油催化应用科学的奠基者,石油化工技术自主创新的先行者,绿色化学的开拓者,在国内外石油化工界享有崇高的声誉,被誉为“中国催化剂之父”,获得2007年度国家最高科学技术奖。