1966年

大庆炼油厂[中]建成加氢裂化装置 加氢裂化是在加热、高氢压和催化剂的共同作用下,使重质油发生裂化反应,转化为气体、汽油、喷气燃料、柴油等的过程。加氢裂化流程包括固定床一段加氢裂化、固定床两段加氢裂化、沸腾床加氢裂化和悬浮床加氢裂化等工艺。加氢技术最早起源于20世纪20年代德国的煤和煤焦油加氢技术。20世纪30年代,德国和英国以二硫化钨-酸性白土为加氢裂化催化剂处理煤焦油。1959年,美国谢夫隆公司开发出了异构裂化(Isocracking)加氢裂化技术。其后,环球油品公司开发出了洛马克斯(Lomax)加氢裂化技术,联合油公司开发出了Uicraking加氢裂化技术。20世纪50—60年代,美国采用较高活性的催化剂,使加氢裂化的应用逐步得到推广,并建成了固定床加氢裂化和流化床加氢裂化装置。前者在工业生产中得到较广泛的应用,出现了许多专利技术;后者设备昂贵,工业装置较少。中国对加氢技术的研究和开发始于20世纪50年代。1966年,中国在大庆炼油厂建成了自行开发的年处理能力为30万吨的加氢裂化装置并投入生产。这是我国在石油炼制上加氢裂化法的首次工业运用。

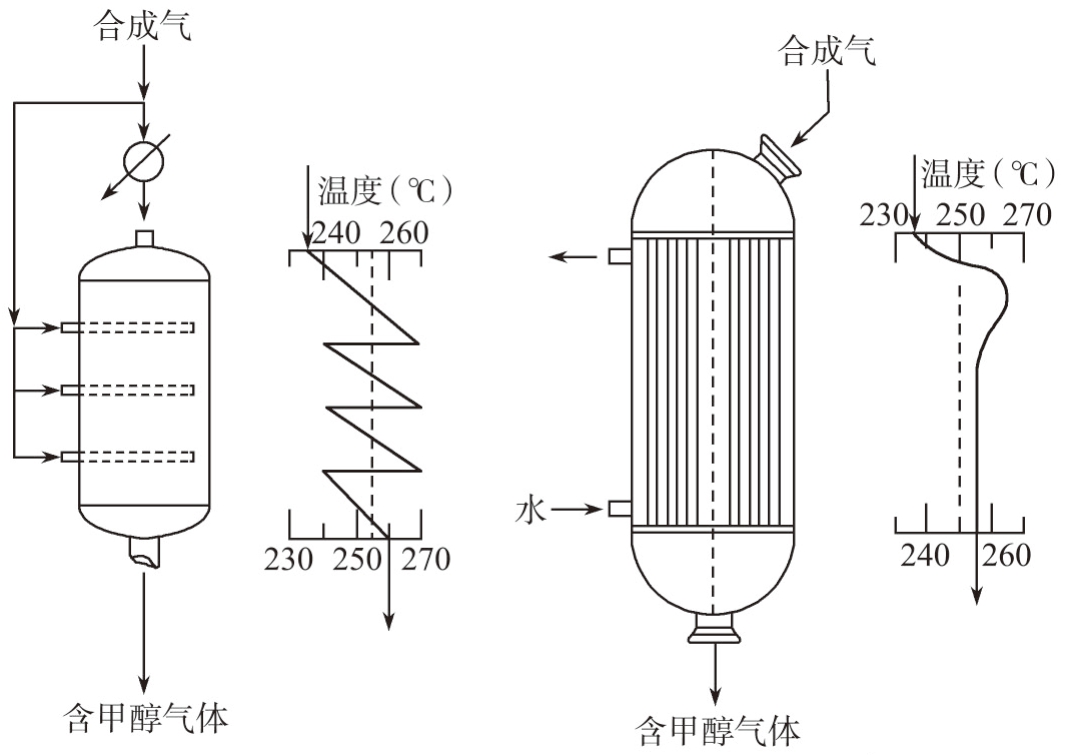

卜内门化学工业公司[英]用低压法合成甲醇 甲醇的工业合成方法是一氧化碳加压催化加氢的方法。其工艺过程包括造气、合成净化、甲醇合成和粗甲醇精馏等工序。其间,粗甲醇的净化过程包括精馏和化学处理:精馏主要是脱除易挥发组分(如二甲醚),以及难挥发组分(如乙醇、高碳醇和水)。粗馏后的纯度一般可达98%以上。化学处理主要用碱破坏在精馏过程中难以分离的杂质,并调节pH值。至20世纪60年代中期,所有甲醇生产装置均采用高压法。1966年,英国卜内门化学工业公司研制成功了活性高、反应温度和压力都相对较低的铜系催化剂,并开发了低压工艺(简称ICI低压法)。ICI低压法指甲醇合成压力为5~10MPa,反应温度为230~270℃的方法。其主要有两种工艺:一种是冷激式合成塔,塔内装有四层铜系合成甲醇催化剂;在床层不同高度平行设立许多棱形冷激气体分配器,反应温度为230~270℃,操作压力为5~10MPa;用蒸汽透平压缩机加压后的新鲜合成气与循环气体混合后,由塔顶进入合成塔,依次通过催化剂床层进行反应生成甲醇;出口气体中甲醇浓度约为4%(体积)。反应热由冷激气体从床层中带出,并通过废热锅炉产生高压蒸汽。另一种采用管壳式合成塔,出口浓度为6%~8%。这是低压法制甲醇的首次工业应用。

低压法甲醇合成塔结构及温度分布

a.冷激式合成塔 b.管壳式合成塔(https://www.daowen.com)

锦州石油六厂[中]生产丁二烯和顺丁橡胶 丁二烯的生产方法有:碳四(C4)馏分分离法和合成法(包括丁烷脱氢、丁烯脱氢、丁烯氧化脱氢等)。由丁二烯合成顺丁橡胶,其生产工序包括:催化剂、终止剂和防老剂的配制计量;丁二烯聚合,胶液凝聚和橡胶的脱水干燥。20世纪20年代,德国开始用乙炔法生产丁二烯,其过程是:先将乙炔制成乙醛,再缩合成丁醇醛,进而加氢得 1,3-丁二醇,最后将1,3-丁二醇脱水即得丁二烯。第二次世界大战期间,除德国采用乙炔法外,美国、苏联等采用乙醇法(苏联人列别捷夫发明)生产丁二烯,其过程是:采用氧化镁-氧化硅催化剂使乙醇一步转化为丁二烯。1960年,我国开始研究顺丁橡胶。1965年,丁二烯在美国实现工业化。1966年,锦州石油六厂开发的丁烯氧化脱氢制丁二烯和顺丁橡胶技术投入批量生产。顺丁橡胶的投产是我国顺丁橡胶工业规模化生产的标志。