1961年

环球油品公司[美]和阿什兰石油炼制公司[美]开发脱烷基制苯工艺流程 脱烷基是从烃类分子上脱去烷基的反应过程,其方法主要有催化脱烷基、临氢脱烷基(热临氢脱烷基和催化临氢脱烷基)和加水蒸气脱烷基等。1937年,伊帕季耶夫(Ipatieff,V.N.)等人发现,在一种氢给予体的作用下,用三氯化铝作催化剂,可使芳环上的侧链断裂,形成芳烃和烷烃。1959年,美国环球油品公司(Universal Oil Products Company)与阿什兰石油炼制公司首先开发了催化临氢脱烷基的过程,称“Hydeal过程”。催化临氢脱烷基一般采取绝热式反应器或多级串联反应器,反应器间用氢气或甲苯进行激冷。它使用的催化剂是载在氧化铝-氧化硅上的铬、钼或钴的氧化物,反应温度为550~650℃,压力为2.5~7.0MPa,氢烃摩尔比为4~10∶1。使用过量的氢,可防止催化剂结焦,并可带出反应热。该工艺可用于甲苯和烷基萘脱烷基(甲苯脱烷基制苯的方法主要有催化法和热解法),并于1961年在卡特利茨堡的肯塔基炼厂投入生产。1962年,美国亨布尔石油炼制公司建成了第一套甲苯热脱甲基制苯的装置。1975年,我国建成第一套甲苯热脱甲基制苯工业试验装置并投产。其反应器平均温度为760~780℃,反应停留时间为4~4.5秒;苯总收率达到较高水平且符合标准。脱烷基制苯实现工业化标志着化学工业的进一步发展。

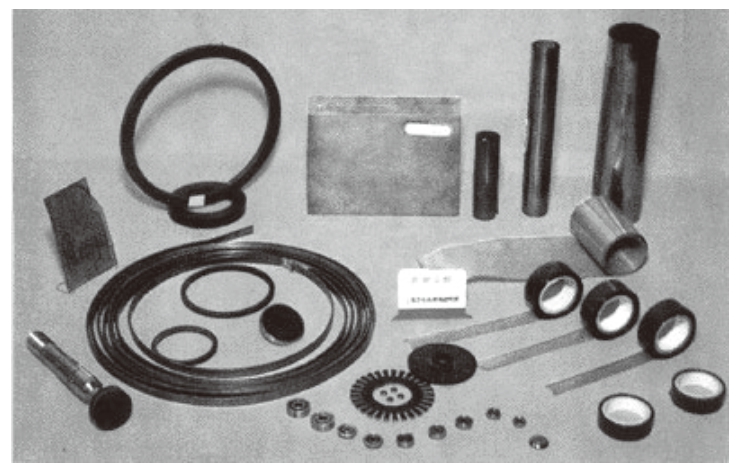

杜邦公司[美]生产聚酰亚胺树脂 聚酰亚胺树脂(polyimide resin)是主链重复结构单元中含酰亚胺基团的耐高温合成树脂。它分为热固性聚酰亚胺树脂和热塑性聚酰亚胺树脂。聚酰亚胺树脂由四酸二酐和二胺聚合而成。其合成方法主要有一步法、两步法、三步法和气相沉淀法。一步法是指二酐和二胺在高沸点溶剂中,直接聚合生成聚酰亚胺树脂。二步法是指先由二酐和二胺获得前驱体聚酰酸胺;再通过加热和化学方法,分子内脱水闭环生成聚酰亚胺树脂。三步法是由聚异酰亚胺树脂得到聚酰亚胺树脂的方法。气相沉淀法是指在高温下,将二酸胺和二酐直接以气流的形式输送到混炼机内进行混炼,制成聚酰亚胺树脂薄膜。1908年,首次合成芳香族聚酰亚胺树脂。20世纪50年代末期,制得芳香族聚酰亚胺树脂。1961年,杜邦公司生产出聚均苯四甲酰亚胺树脂薄膜。1964年,杜邦公司生产出聚均苯四甲酰亚胺树脂膜塑料。同年,阿莫科(Amoco)公司开发出聚酰胺-亚胺电器绝缘用清漆。1969年,法国罗纳-普朗克公司开发出双马来酰亚胺预聚体。1982年,美国通用电气公司(GE)建成聚醚酰亚胺生产装置。中国于1962—1963年研究、生产聚酰亚胺树脂。2007年,我国聚酰亚胺树脂的生产能力达到1300吨。目前,全世界聚酰亚胺树脂的年消费量为6万吨左右。

聚酰亚胺树脂产品

科研制药公司[日]开发农用抗生素 农用抗生素简称“农抗”,是指由微生物发酵产生、具有农药功能、用于农业上防治病虫等有害生物的次生代谢产物。20世纪40年代,人们将某些医用抗生素如链霉素、土霉素、灰黄霉素等用于防治农作物病害,取得了一定的效果。同时,也筛选出一些农业专用的抗生素,如放线酮、抗霉素和一些多烯类抗生素。1961年,日本科研制药公司开发了用于防治稻瘟病的杀稻瘟素-S,取代了公害严重的有机汞制剂,是世界上第一个大规模生产的农用抗生素。20世纪60—70年代,日本又开发了春日霉素、多氧霉素、有效霉素等高效品种。70年代以来,先后开发出了具有防治昆虫、螨、动物寄生原虫和蠕虫,具有除草和调节动植物生长功能的农用抗生素。70年代后期,日本农用抗生素的年总产量已达到400吨以上。中国自20世纪50年代开始研究农用抗生素以来,陆续生产了赤霉素、灭瘟素、春雷霉素、多抗霉素和井冈霉素等品种。目前,农用抗生素已几乎遍及杀虫剂、杀菌剂、除草剂、植物生长调节剂等农药领域,其中较为突出的有杀虫剂土霉素、杀菌剂井冈霉素和春雷霉素、除草剂双丙氨膦、植物生长调节剂赤霉素等。(https://www.daowen.com)

福特汽车公司[美]开发电沉积涂料 涂料是指涂布在物质表面,并在一定条件下能形成薄膜而起到保护、装饰或其他特殊功能的一类液体或固体材料。按使用分散介质涂料可分为溶剂型涂料和水性涂料。后者包括乳液型涂料和水溶性涂料。水溶性涂料又分为电沉积涂料、乳胶涂料、水溶性自干或低温烘干涂料。根据成膜物质涂料可分为天然树脂类涂料、酚醛类涂料、丙烯酸类涂料、环氧类涂料等。古代人们大多使用天然成膜物质作为涂料(又称为油漆)。例如,中国在春秋时代通过熬炼桐油(拉丁学名:tung oil,是一种带干性植物油)制涂料。1790年,英国创立了第一家涂料厂,使涂料生产由手工作坊进入工业生产时代。1855年,英国人帕克斯(Parkes,A.)建立了第一个生产合成树脂涂料的工厂。由此,涂料生产进入合成树脂涂料的时代。1909年,美国化学家贝克兰(Baekeland,Leo Hendrik 1863—1944)试制成功醇溶酚醛树脂。随后,德国人阿尔贝特(Albert,K.)研究成功松香改性的油溶性酚醛树脂涂料。1927年,美国通用电气公司的基恩尔(Kienle,R.H.)发明了用干性油脂肪酸制备醇酸树脂的工艺,开创了涂料工业的新纪元。1950年,美国杜邦公司开发了丙烯酸树脂涂料。20世纪50—60年代,开发了聚醋酸乙烯酯胶乳和丙烯酸酯胶乳涂料。1952年,联邦德国克纳萨克·格里赛恩公司发明了乙烯类树脂热塑粉末涂料;壳牌化学公司开发了环氧粉末涂料。1961—1963年,美国福特汽车公司首次开发出电沉积涂料并投入工业化生产。电沉积涂料是一种新型的节省资源、降低环境污染的涂料,它包括水溶性电沉积涂料(包括阴离子型和阳离子型)和粉末电沉积涂料等类型。1968年,联邦德国法本拜耳公司首次推出光固化木器漆。1976年,美国匹兹堡平板玻璃工业公司研制出新型电沉积涂料——阴离子电沉积涂料,提高了汽车车身的防腐蚀能力。

林正仙[中]发明煤油、润滑油连续式成球法尿素脱蜡新工艺 我国的煤油、柴油等含蜡较高,从而影响其质量。脱蜡方法主要有冷冻脱蜡、分子筛脱蜡和尿素脱蜡。1961年,中国化工专家林正仙(1919—1986)结合石油产品分离工作,指导完成了尿素与正构烷烃络合物聚集状态的形成机理研究,成功开发了具有国际领先水平的煤油、润滑油连续式成球法尿素脱蜡新工艺,并为工业装置设计及生产操作提供了依据。其具体内容是:尿素与原料油中的正构烷烃在活化剂活化下,形成不溶于油和尿素溶液的固相络合物,从而使油蜡分离,达到从油中脱蜡的目的。该工艺产生了十分显著的经济效益和社会效益,获得了国家科委和全国科学大会奖。此外,他还完成了二甲苯络合分离四元系统相平衡研究等项目;研究开发了二甲苯临氢异构化催化剂系列、金-1876型和SK-300型催化剂,并在大型石化企业的生产装置上使用,达到了国际先进水平,取代了进口催化剂,经济效益显著。林正仙长期从事石油炼制和石油化工科学技术研究发展工作,历任石油设计局工程师,石油工业部石油科学研究院主任工程师、研究室主任、副总工程师、总工程师,燃料化学工业部石油化工科学研究院副总工程师,石油工业部以及后来的中国石油化工总公司石油化工科学研究院总工程师,第二届学位委员会主席,国务院学位委员会化学工程和工业化学评议分组第一、二届成员等职。1986年,他被中国石油化工总公司授予“全国石化系统劳动模范”称号。