1942年

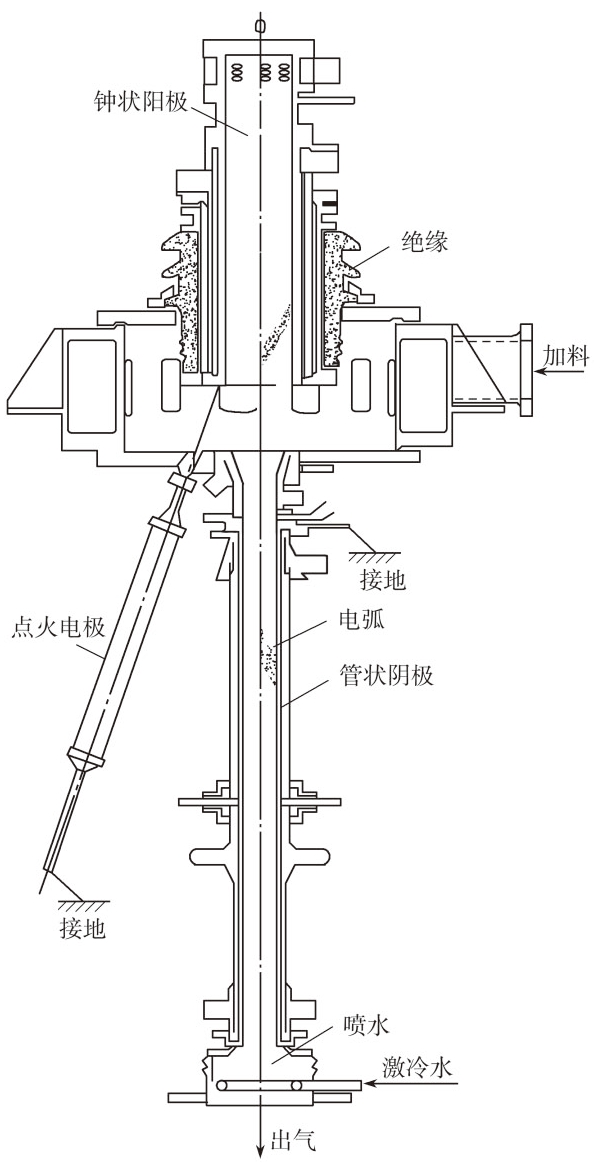

德国建立第一座用电弧法制乙炔的工厂 乙炔的生产方法主要有:电石乙炔法、烃类裂解法、由煤直接制取乙炔法等。其中,烃类裂解法在工业上首先用天然气制乙炔;以后,改用石油烃类裂解联产乙炔和乙烯。烃类裂解法分为电裂解法、蓄热炉裂解法和氧化裂解法,其中电裂解法又分为电弧法、等离子体法等。电弧法是利用电弧所产生的高能量的原理使烃类裂解生产乙炔。其原理是:当气体中插入电极并加上高压电时,电极间的气体分子即被电离,电离的气体具有导电性,进而因存在电流便使气体受热电离,致使气体电阻急剧下降。此时,如果回路电阻小,气体进一步电离而使气体电阻减小后,电流可维持在回路电阻和气体特性所决定的某一电流值上,即发生电弧放电。1836年,英国化学家戴维·爱德蒙德(Edmund,Davy 1785—1857)发现了乙炔。1892年,美国化学家威尔森(Wilson,T.L.)在碳质电极的电弧炉中,将煤焦油与石灰进行反应,制得碳化钙(即电石),进而与水反应制取乙炔。从此,乙炔进入工业化生产时代。20世纪30年代,德国休斯(Hüels)化学厂开始研究电弧放电裂解甲烷制乙炔,并开发出用于天然气转化的Hüels工艺。该工艺的主要设备——电弧炉,其功率为8000kW,电压为7000V,电流为1150A,弧长为1m,电弧用直流电产生。该厂以天然气为原料,裂解所需能量由电弧提供;天然气进入乙炔炉,旋转地通过放电区。气体中的电弧呈层状结构,故裂解反应的平均温度约为1600℃,电弧柱内中心温度约为1800℃,从放电区出来的裂解气体可用水或油冷却至500℃以下。电弧法使用方便、灵活,但耗电量极高,且电极寿命短,因此,必须用两个炉子切换运行。1942年,德国在马尔建立了第一座用电弧法由天然气制乙炔的工厂,以后,又建立了若干个用电弧法生产乙炔的工厂。1963年,美国杜邦公司对电弧法进行改良:采用同轴型电弧发生装置,用电磁铁产生旋转磁场,使电弧在阴极内以7000 r/s的速度旋转,从而使电弧稳定,提高乙炔的生产率。该公司建设了一套2.8×104 t/a的乙炔生产装置。乙炔的工业化生产,推动了化学工业有机合成的发展。

电弧法乙炔炉

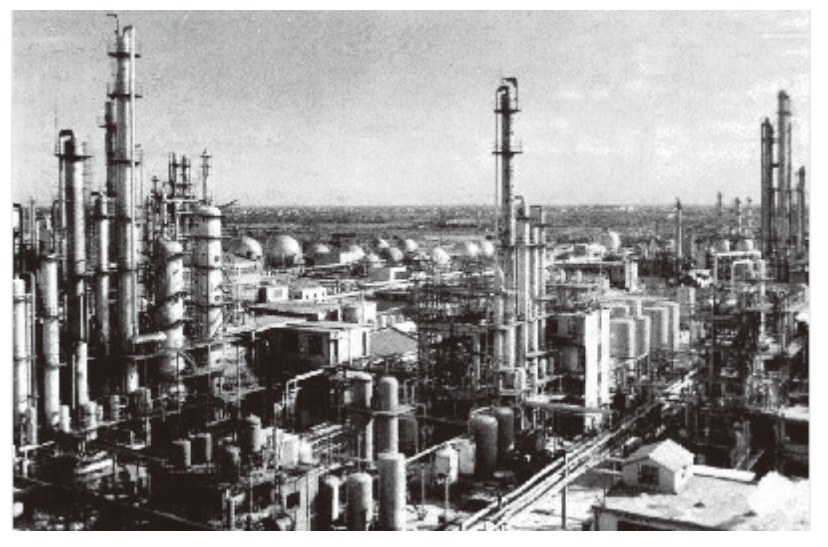

异丙苯的工业生产装置

壳牌石油公司[美]实现异丙苯的工业化生产 烷基化是利用加成或置换反应将烷基引入有机物分子中的反应过程。它分为热烷基化和催化烷基化。在石油炼制工业中,烷基化过程主要用于生产高辛烷值汽油的调和组分。例如:异丁烷用丙烯或丁烯进行烷基化,得到烷基化油,这是烷基化反应的最早应用。苯和丙烯进行烷基化反应生产异丙苯。异丙苯最初是汽油的掺合剂,现在是生产苯酚和丙酮的主要原料。1939年,英伊石油公司以硫酸为催化剂,建成石油烷基化装置。1942年,美国若干家公司以氢氟酸为催化剂建成石油烷基化装置。其工艺流程是:原料丙烯经过预处理后被送到烷基化反应器,原料苯经过预处理被送到苯塔,在苯塔中进行脱水后由侧线采出被送到烃化和反烃化反应器进行反应,反应液混合后送入分离系统,即依次送到苯塔、异丙苯塔、二异丙苯塔进行分离,在苯塔塔顶脱出污苯、水等组分,在异丙苯塔塔顶得到产品异丙苯,二异丙苯塔侧线得到二异丙苯送回反烃化反应器,副产物重芳烃由二异丙苯塔釜采出。后来,人们又开发了许多催化烷基化方法,如液相法和气相法等。液相法使用的催化剂主要有:酸催化剂(硫酸、氢氟酸等)和弗瑞德-克来福特催化剂(氯化铝-氯化氢、氟化硼-氟化氢等),该法在卧式或塔式反应器内进行。气相法使用的催化剂主要有:固体酸催化剂(磷酸硅藻土等)、金属氧化物催化剂(氧化铝、氧化硅等)和分子筛催化剂(ZSM-S型分子筛催化剂等),该法使用列管式固定床反应器或多段激冷式绝热反应器。中国在20世纪60年代建成硫酸法烷基化生产装置,之后建成氢氟酸法烷基化生产装置。异丙苯的工业化生产为其他化合物的生产提供了原料。

匹兹堡平板玻璃工业公司[美]生产不饱和聚酯 不饱和聚酯(英文简称UP)是由二元酸(饱和二元酸和不饱和二元酸)与二元醇经缩聚反应而制得的不饱和线型热固性树脂。不饱和聚酯当溶解于有聚合能力的单体中(苯乙烯)而成为一种黏稠液体时,被称为不饱和聚酯树脂(英文简称UPR)。不饱和聚酯的生产过程主要包括缩聚和掺混。缩聚方法有四种:一是熔融缩聚法,即以酸和醇直接熔融缩聚;二是溶剂共沸脱水法,即在缩聚过程中加入甲苯或二甲苯(溶剂),利用甲苯与水的共沸点较水的沸点低,将反应生成的水迅速带出,促进缩聚反应;三是减压法,即在缩聚中的缩水量达2/3~3/4时,抽空至酸值达到要求时为止;四是加压法,即加压可加速反应,缩短反应周期,提高生产率。掺混方法主要包括干预混与湿预混:干预混是把反应性固态预聚物、固态交联剂、玻璃纤维、催化剂、色料混合后制成模塑料;湿预混是用苯乙烯作交联剂,把液态不饱和聚酯、玻璃纤维、催化剂、润滑剂、色料等在捏合机中混炼后,做成聚酯料团模塑料。1894年,沃尔兰德(Volland)首先合成了不饱和聚酯。1930年,布莱德利(Bradley)等人发现不饱和聚酯的固化现象,埃利斯发现乙烯类单体可提高不饱和聚酯的固化速度。由此,不饱和聚酯开始工业化使用。1942年,美国匹兹堡平板玻璃工业公司开始工业化生产不饱和聚酯。同年,美国橡胶公司生产不饱和聚酯树脂,并用玻璃纤维进行增强制成一种复合材料,该材料被俗称为玻璃钢(英文简称FRP)。二战后,不饱和聚酯被迅速从军用领域转向民用领域。1958年,我国开始工业化生产不饱和聚酯,并被用于军工领域。1976年,我国开始在民用领域大规模使用不饱和聚酯。(https://www.daowen.com)

嘉基公司[瑞]生产滴滴涕 滴滴涕(DDT)是二氯二苯基三氯乙烷的简称,是一种有机氯杀虫剂。1874年,欧特马勤德勒首次合成了滴滴涕。1939年,瑞士化学家米勒(Müller,Paul Hermann)发现其有杀虫功能。1942年,瑞士嘉基公司开始生产滴滴涕。其制造方法是:在衬铅或搪瓷反应器中,用氯苯和三氯乙醛在浓硫酸中发生缩合反应,脱水得到滴滴涕原药。20世纪40—60年代,滴滴涕在全世界大量生产和广泛使用,对农业增产、防治传病昆虫、控制疟疾等曾有很大贡献。20世纪60年代,科学家发现DDT难降解并在动物体内蓄积,甚至南极企鹅体内也存有DDT。1962年,美国科学家蕾切尔·卡逊(Carson,Rachel)在其著作《寂静的春天》中怀疑DDT进入食物链,是导致一些食肉和食鱼的鸟类接近灭绝的主要原因。20世纪70年代,许多国家停止使用滴滴涕。DDT的禁用致使疟疾又卷土重来(目前,尚未有药物能代替DDT),世界每年有1亿多疟疾新发病例,约100万人死于疟疾。基于此,世界卫生组织于2002年宣布,重新启用DDT用于控制疟疾等疾病。滴滴涕是人类发展史上一种重要的农药,它为人类控制疾病发挥了重要作用。我国从1964年起研究抗疟疾的药物。1967年,我国先后有七省市全面开展抗疟药物的调研普查和筛选研究。1969年,中国中医研究院屠呦呦受命担任科研组组长,组织开展研究。1971年,她研制出青蒿素类抗疟药,并通过了鉴定。该药对恶性疟疾的治愈率达到97%。据世界卫生组织统计,截至2009年底,已有11个非洲国家的青蒿素类药物覆盖率达到100%。青蒿素类抗疟药挽救了许多人的生命,为人类的生命健康事业做出了巨大贡献。2011年,她因发现青蒿素而荣获美国拉斯克奖。2015年,她又因此荣获诺贝尔生理学或医学奖。

阿姆凯姆产品公司[美]生产除草剂2,4-滴 除草剂分为灭生性除草剂和选择性除草剂。除草剂2,4-滴的学名是2,4-二氯苯氧基乙酸。1882年,法国植物学家米拉德(Millardet,P.M.A.)发明治疗植物霉叶病的杀菌剂——波尔多液。1932年,人们发现了选择性除草剂——二硝酚。1942年,美国科学家齐默尔曼(Zimmerman,P.W.)和希契科克(Hitchcock,A.E.)发现2,4-滴具有除草的性质。同年,美国阿姆凯姆产品公司首先生产2,4-滴。其生产方法是:先用苯酚氯化制得2,4-二氯苯酚,后者在氢氧化钠作用下与氯乙酸缩合生成2,4-滴钠盐,再酸化成2,4-滴原药。2,4-滴具有类似植物生长激素的作用,能内吸进入植物体内并传导至其他部位。使用低浓度2,4-滴,能刺激植物生长,可作植物生长调节剂;使用较高浓度2,4-滴,则抑制植物生长;使用更高浓度2,4-滴,可使植物畸形发育而致死。因此,它被用于水稻、麦类等禾本科作物田间防除阔叶杂草。1971年,人们又合成了草甘膦(是非选择性、无残留灭生性除草剂,由氯甲基磷酸和甘氨酸在氢氧化钠水溶液中回流反应,再用盐酸酸化制得,或将双甘膦与水混合,与过量的过氧化氢在硫酸作用下,加热反应制得),它具有杀草面广、无公害等特点,是有机磷除草剂的重大突破。1980年,除草剂已占全球农药总销售额的41%,超过杀虫剂跃居第一位。2,4-滴是世界上第一个工业化生产的选择性高效有机除草剂,在农药发展史上有重要影响。

格雷斯公司[美]生产微球形硅铝催化剂 催化剂是一种改变反应速率但不改变反应总标准吉布斯自由能(英文名:Gibbs free energy,又叫吉布斯函数,由美国科学家吉布斯于1876年提出)的物质。催化剂最早由瑞典化学家贝采里乌斯(Berzelius,J.J.)发现,他于1836年首次提出了“催化”和“催化剂”的概念。催化剂可分为液体催化剂和固体催化剂(也称触媒)、均相催化剂和多相催化剂(包括金属催化剂、金属氧化物催化剂、分子筛催化剂等)、主催化剂和助催化剂等。催化剂的传统制取方法包括沉淀法、离子交换法等;其现代制取方法包括化学键合法、纤维化法等。硅铝催化剂的主要成分是硅酸铝,起催化作用的是其中的酸性活性中心。移动床催化裂化采用小球形(3~5mm)催化剂。流化床催化裂化早期所用的是粉状催化剂,活性、稳定性和流化性能较差。1942年,美国格雷斯公司戴维森化学分部推出了用于流化床装置的微球形(40~80μm)硅铝催化剂。不久,它就成为催化剂工业中产量最大的品种。20世纪70年代初期,人们开发了高活性含稀土元素的X型分子筛硅铝微球催化剂。20世纪70年代起,又开发了活性更高的Y型分子筛微球催化剂。微球形硅铝催化剂是最早专门用于流化床催化裂化的催化剂,它为后来石油炼制催化剂的发展奠定了基础。

新泽西标准石油公司[美]建成流态化催化裂化反应装置 流态化催化裂化反应装置是一种利用气体或液体,通过颗粒状固体层而使固体颗粒处于悬浮运动状态(物料上下翻滚沸腾),并进行气固相反应过程或液固相反应过程的反应器。在用于气固系统时,它又被称为沸腾床反应器。20世纪20年代,流态化催化裂化反应装置最先被用于煤化工,即出现在粉煤气化的温克勒炉上。20世纪40年代,随着石油催化裂化需求的增加,它在石油炼制领域崛起。1942年,美国新泽西标准石油公司在路易斯安那州的巴吞鲁日炼厂,建成流态化催化裂化反应装置,投入工业化生产。与固定床反应器相比,流化床反应器的优点是:可以实现固体物料的连续输入和输出;流体和颗粒的运动使床层具有良好的传热性能。其缺点是设备磨损大。流态化催化裂化反应装置由于设备结构简单,处理能力强,因此,它在石油的催化裂解领域基本取代了早期的流动床反应器。