1939年

法本公司[德]生产酚醛系离子交换树脂 离子交换是借助于固体离子交换剂中的离子与稀溶液中的离子进行交换,以达到提取或除去溶液中某些离子的目的。早在1850年,人们就发现土壤吸收铵盐时的离子交换现象。但直到20世纪40年代人工合成了离子交换树脂以后,离子交换才成为一种现代分离手段。离子交换树脂是带有官能团(有交换离子的活性基团)、具有网状结构、不溶性的高分子化合物。离子交换树脂分阳离子交换树脂(分为强酸性、弱酸性)和阴离子交换树脂(分为强碱性、弱碱性)等类型。根据其基体的种类又分为若干系列:苯乙烯系列、丙烯酸系列、酚醛系列、环氧系列、乙烯吡啶系列和脲醛系列等。此外,离子交换树脂根据其高分子骨架的毛细孔的大小分为凝胶型和大孔型两种类型:前者存在显微孔,适合于吸附无机离子,不能吸附大分子有机物质;后者存在微细孔和大网孔,能吸附各种非离子性物质。1935年,英国人亚当斯(Adams,B.A.)和霍姆斯(Holmes,E.L.)发现,苯酚磺酸-甲醛聚合物能够交换阳离子,其后,他们又发现间苯二胺与甲醛的聚合物具有交换阴离子的性能,开创了离子交换树脂的领域。1939年,德国法本公司实现了酚醛系离子交换树脂的工业生产。1941年,美国树脂产品和化学品公司也生产酚醛系离子交换树脂,并以“Amberlite”为商品名。1944年,美国人达莱利奥合成了苯乙烯系离子交换树脂。二战期间,德国用酚醛系离子交换树脂精制水,从人造丝废液中回收铜氨,从照相废液中回收银。美国用该树脂从贫铀矿中提取铀及分离核裂变生成物、超铀元素和稀土元素。20世纪50年代以后,开展了膜状离子交换树脂的研究,开辟了电化学的新领域。20世纪60年代初期,又研制出耐压、耐磨、高交换速度、能交换或吸着高分子量化合物(如水里的腐殖酸)的大孔离子交换树脂。在选择分离稀有金属、贵重金属、环境保护、医药、仿生高分子、选择性膜、金属络合催化等方面都有广泛的应用。20世纪70年代以后,又出现了各种大孔吸附树脂及特种树脂。酚醛系离子交换树脂的工业生产是功能性高分子材料工业生产的开端。

英伊石油公司[英]建成石油烃烷基化装置 汽油是一种易燃易爆液体,要让其安全燃烧,必须控制其燃烧程度,以抵抗汽油的爆震。显示抵抗汽油爆震的指数即是抗爆指数,而该指数即为辛烷值,因为汽油的抗爆性能与其所含的异辛烷的值成正比。汽油由石油炼制得到的不同汽油组分经精制后与高辛烷值组分经调和后制得。石油烃烷基化是制取汽油的主要方法。其工艺过程分为氢氟酸法烷基化和硫酸法烷基化。石油烃烷基化是在催化剂(氢氟酸或硫酸)存在下,使异丁烷和丁烯(或丙烯、丁烯、戊烯的混合物)通过烷基化反应,以制取高辛烷值汽油组分的过程。它是在第二次世界大战期间为满足航空汽油的需求而开发的一项汽油生产技术。英伊石油公司(Anglo-Persian Oil Company)是1908年发现伊朗马斯吉德苏莱曼一处大型油田后成立的首家在中东开采石油的公司。当时,该公司名为英波石油公司。1935年,英波石油公司易名为英伊石油公司。1939年,英伊石油公司建成了以硫酸作催化剂的石油烃烷基化装置,生产高辛烷值汽油。其工艺流程大体与氢氟酸法烷基化相似。该法缺点是:耗酸高、副产品即稀酸多,易污染环境。1942年,美国环球油品公司和菲利普斯石油公司建成了以氢氟酸作催化剂的石油烃烷基化装置,生产高辛烷值汽油。其工艺流程包括:原料预处理(控制原料的含水量、硫、丁二烯、含氧化合物等杂质含量,以免设备受腐蚀)、反应(使用管式反应器)、产品分馏及处理、酸再生和三废治理等。1954年,英伊石油公司改名为英国石油公司。20世纪60年代,中国建成硫酸法烷基化装置,目前,正在兴建氢氟酸法烷基化装置。

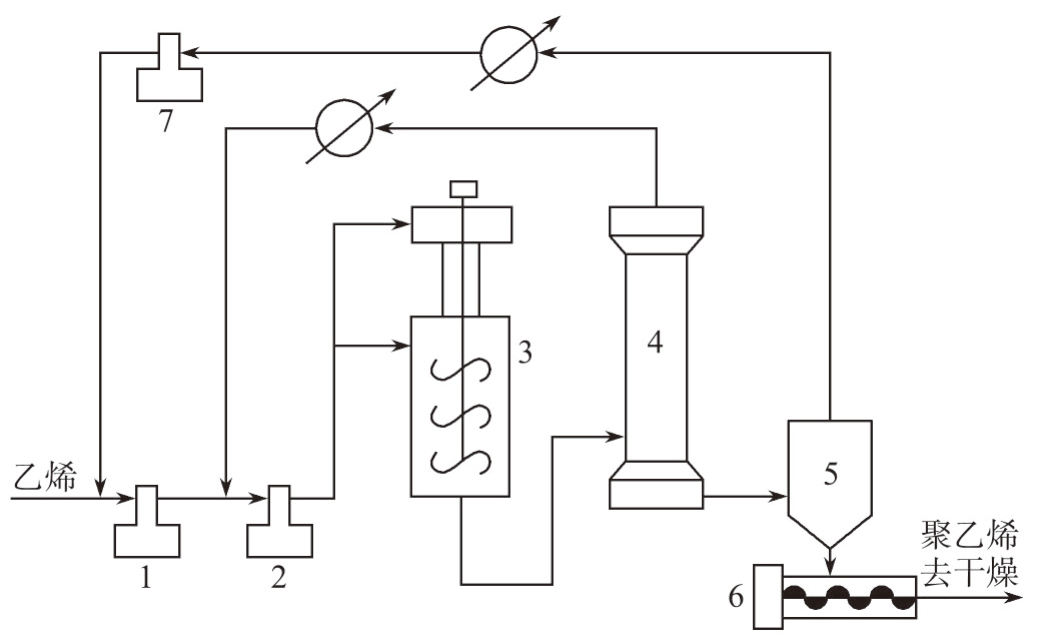

卜内门化学工业公司[英]生产低密度聚乙烯 聚乙烯是由乙烯聚合而成的聚合物。聚乙烯依聚合方法、分子量大小、链结构等可分为高密度聚乙烯、低密度聚乙烯和线性低密度聚乙烯。低密度聚乙烯俗称高压聚乙烯,其特点是密度低、材质软,主要用于塑胶袋、农业用膜等。1933年,英国卜内门化学工业公司(Imperial Chemical Industries Limited)研究发现,乙烯在高压下可聚合生成聚乙烯。1939年,卜内门化学工业公司运用高压气相本体法,即用氧或过氧化物等作引发剂,使乙烯聚合为低密度聚乙烯,实现了聚乙烯的工业化生产。其工艺过程是:乙烯经二级压缩后进入反应器,反应物经减压分离,使未反应的乙烯回收后循环使用,熔融状的聚乙烯在加入塑料助剂后挤出造粒。运用高压气相本体法生产低密度聚乙烯,是聚乙烯的第一次工业化生产,使得热塑性树脂种类进一步增加,给生产生活带来很大便利。1953年,联邦德国科学家齐格勒(Ziegler,Karl)发现以TiCl4-Al(C2H5)3为催化剂,乙烯在较低压力下也可聚合。1955年,该法由该国的赫斯特公司投入工业化生产。1957年,美国菲利普斯石油公司发现以氧化铬-硅铝胶为催化剂,乙烯在中压下也可生成高密度聚乙烯,并于同年实现工业化生产。20世纪60年代,加拿大杜邦公司以乙烯和α-烯烃用溶液法制成低密度聚乙烯。1977年,美国联合碳化物公司和陶氏化学公司先后采用低压法制成线性低密度聚乙烯(兼具有高密度聚乙烯的某些特征)。

低密度聚乙烯生产流程

1.一次压缩机 2.二次压缩机 3.反应器 4.分离器 5.低压贮斗6.造拉机 7.辅助压缩机

杜邦公司[美]生产聚酰胺66 聚酰胺66也称尼龙66,其学名为聚己二酰己二胺,工业简称PA66。尼龙66由己二酸和己二胺缩聚而成。它的生产工艺包括单体合成、尼龙66盐的制备和缩聚等工序。第一,单体合成包括合成己二酸和己二胺。制取己二酸的方法主要有苯酚法(以苯酚为原料,用雷尼镍作催化剂,在140~150℃和2~3MPa的条件下,加氢生成环己醇,再在铜或钒催化剂作用下,在55~60℃的条件下,用浓度为60%~65%的硝酸氧化制得)、环己烷法(以环己烷为原料,在环烷酸或硼酸催化剂的作用下,通入空气加压液相氧化,生成环己酮和环己醇的混合物,再用浓度为60%的硝酸,在45~60℃的条件下,氧化制得)、丙烯腈二聚法(以丙烯腈为原料,用电解还原法二聚生成己二腈,再在稀硫酸水溶液中加热水解制得)。制取己二胺的方法主要有己二酸法(以己二酸为原料,在磷酸三丁酯等脱水催化剂作用下,在280~300℃的条件下氨化脱水得到己二腈,再在雷尼镍催化剂作用下,在90℃和2.8MPa的条件下,在乙酸中加氢制得)、丁二烯法(先将丁二烯氯化生成二氯丁烯异构体混合物,再与氢氰酸或氰化钠在酸性水溶液中氰化成丁烯二氰异构体,然后用氢氧化钠处理,使异构体全部转化成1,4-二氰基丁烯-2,精制后用钯炭作催化剂,在300℃的条件下氢化成己二胺)。第二,尼龙66盐的制备是分别把己二胺的乙醇溶液与己二酸的乙醇溶液在60℃以上的温度下搅拌混合,中和成盐后析出,经过滤、醇洗、干燥环节,最后配制成63%左右的水溶液,供缩聚使用。第三,缩聚是在高温下脱水,将尼龙66盐通过间歇法和连续法缩聚生成尼龙66。1928年,美国杜邦公司成立了基础化学研究所,美国化学家卡罗瑟斯(Carothers,Wallace Hume 1896—1937)受聘担任该所的负责人。1930年,他的助手发现,二元醇和二元羧酸通过缩聚反应制取的高聚酯,其熔融物能像制棉花糖那样抽出丝来,而且这种纤维状的细丝即使冷却后还能继续拉伸,拉伸长度可达到原来的几倍,经过冷却拉伸后纤维的强度、弹性、透明度和光泽度都大大增加。1935年,他用己二胺、己二酸合成了聚酰胺66。两年后,他又发明用熔融法制造聚酰胺66的技术,产品称作尼龙(Nylon)或尼龙66。1938年,他们研制出世界上第一种合成纤维并将这种合成纤维命名为尼龙(Nylon)。1939年,杜邦公司在特拉华州锡福德市建成了生产聚酰胺66纤维的工业装置。聚酰胺66纤维的工业化生产为现代生活提供了新的材料。

韦伯[美]著《化学工程师用热力学》 化工热力学是化学工程的一个分支,是热力学基本定律应用于化学工程领域中而形成的一门学科。主要研究化工过程中各种形式的能量之间相互转化的规律及过程趋近平衡的极限条件,为有效利用能量和改进实际过程提供理论依据。20世纪20年代,汽车工业的发展促进了石油炼制工业的发展,出现了第一个化学加工过程——热裂化。要操纵和放大这些化学加工过程,需要了解流体流动、热量的传递和利用以及相际传质的规律。为此,化学工程师在开发热裂化过程中推动了单元操作的研究,并取得了许多成果,出版了一批学术著作,如《精馏原理》(1922)、《化工计算》(1926)、《热量传递》(1933)等。但是,化工过程中的问题很难用经典热力学解决。为此,1939年,美国麻省理工学院韦伯(Weber,H.C.)写出了第一本化工热力学教科书——《化学工程师用热力学》。提出了用气体临界性质的计算方法,这是化学热力学最早的研究成果。1944年,美国耶鲁大学教授道奇(Dodge,B.F.)写出了名为《化工热力学》的教科书。这两部著作为化工热力学发展奠定了基础。