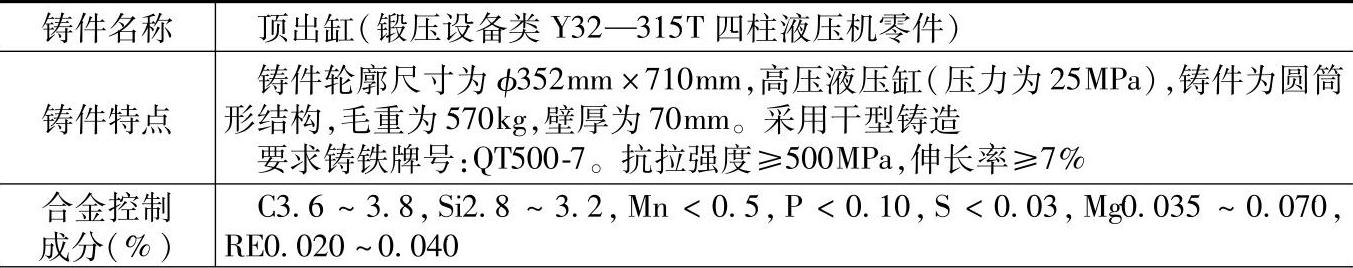

配料实例418

表1.2-61 QT500-7的球墨铸铁配料

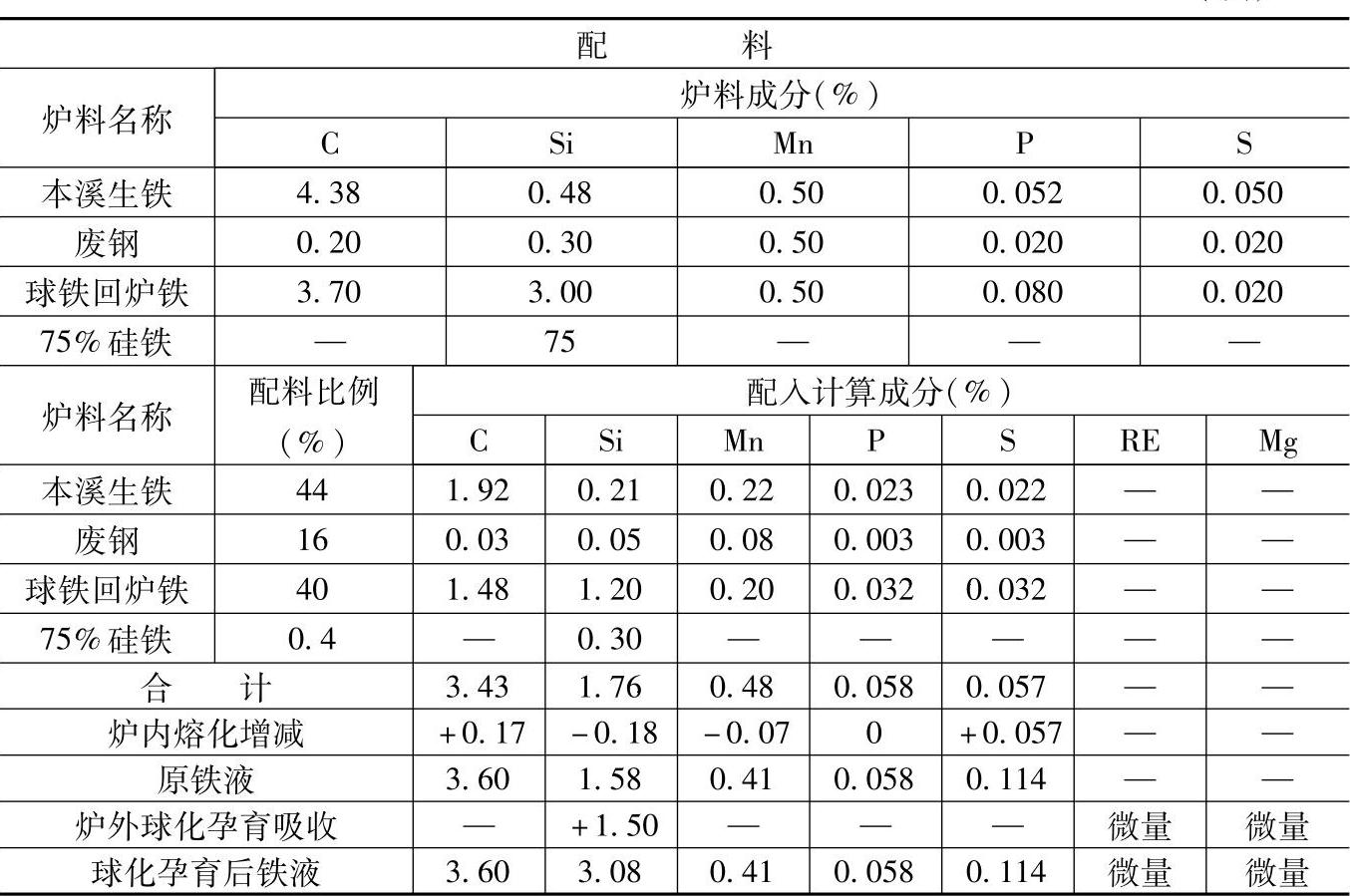

(续)

注:1.采用二排大间距冲天炉熔炼,熔化率为4t/h,出铁温度为1400~1440°C,炉内碳增加5%、硅烧损10%、锰烧损15%、磷不变、硫增加100%。

2.球化处理:

1)球化剂采用REMg7~9,成分(%):RE6.90、Mg8.86、Si42.05、Fe其余;

2)处理方法:包底冲入法,铁液出炉温度为1400~1440°C,球化剂粒度为5~10mm,加入量为1.8%~2.0%(质量分数),放在包底凹坑内,摊平压紧上盖一层硅铁粉(质量分数为0.3%),再覆盖球墨铸铁屑,厚度为20~30mm。压紧,凹坑对面放石灰石(质量分数为0.3%),粒度为4~5mm,一次出满铁液。铁液翻腾结束后,加珍珠岩覆盖剂,扒渣二次,抽样检查三角试块,然后用75%硅铁(加入质量分数为0.6%~0.7%),粒度为5~10mm,浮硅孕育,适当搅拌后,覆盖珍珠岩,浇注。

3.检测结果:(https://www.daowen.com)

化学成分(%):C3.65,Si3.10,Mn0.35,P0.09,S0.016,RE0.034,Mg0.056;

力学性能:抗拉强度为632MPa,断后伸长率为12.4%;

金相组织:球化等级1~2级,石墨大小2级,珠光体量为25%~35%(体积分数),未发现渗碳体和磷共晶体。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于锻压设备的连杆、垫板、托板及飞轮等铸件。对于厚壁件(壁厚大于50mm),为保证球化质量,避免“黑斑”组织,必须注意以下几点:

1)较低的碳含量(质量分数为3.5%~3.7%)和适当的硅量,防止出现石墨漂浮;

2)较高的Mg含量,同时RE量也要低些,保证球化良好。一般要采用低稀土的球化剂;

3)在炉前加入占铁液量0.02%的锑,来改善球化质量,防止黑斑组织的出现;

4)采用瞬时孕育技术,改善石墨形态;

5)广泛使用冷铁,提高冷却速度。