配料实例453

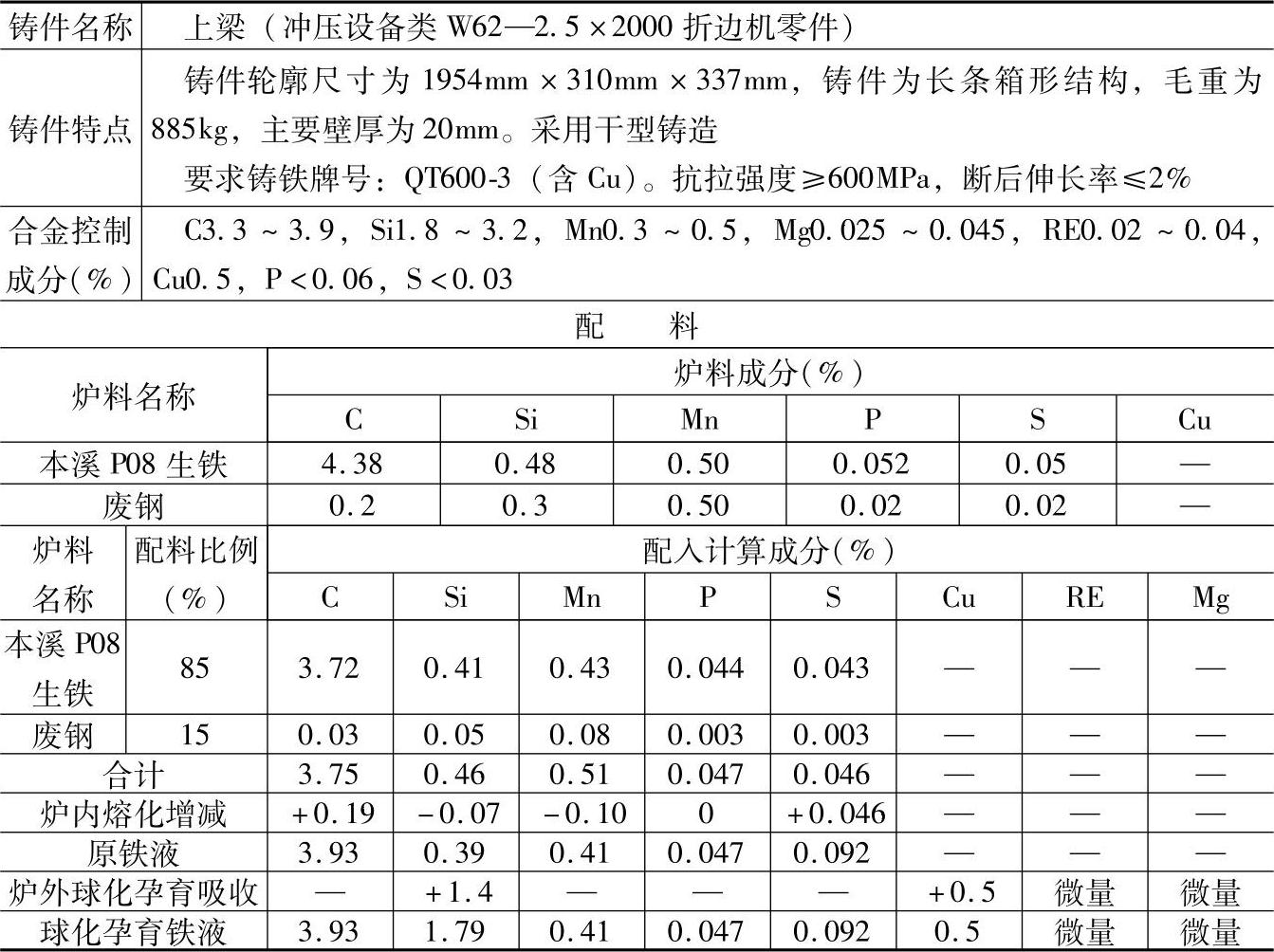

表1.2-88 QT600-3的(合金)球墨铸铁配料

注:1.采用熔炼炉类型:两排大间距冲天炉,熔化率为3.5t/h,出铁温度为1380~1420℃,炉内碳增加5%、硅烧损15%、锰烧损20%、硫增加100%,磷不变。

2.对炉料要求:

1)生铁化学成分均匀、准确,尽量采用优质低硅生铁P08、P10、Z08等,高硅生铁尽量不用,避免Si量过高,使断裂伸长率达不到要求。采用地方生铁时要特别注意磷的含量不能高,当磷含量较高(0.08%)时,要降低Mn和Si的含量,以此来提高断裂伸长率。

2)废钢要严禁使用含有有害元素和反石墨化元素的合金钢。

3.炉前进行球化处理其要点如下:(https://www.daowen.com)

1)球化剂采用REMg5~6,成分(%):RE4~6,Mg5~7,Si40~51,Ca<5,Fe其余。

2)处理方法为包底冲入法,铁液出炉温度为1380~1420℃,球化剂粒度为10~20mm,加入量为2%(质量分数),放在包底凹坑内,上盖占铁液重量0.5%的纯铜板(块度小于200mm×200mm),然后覆盖草灰。包底另一侧放入占铁液0.3%~0.5%的苏打粉。冲入2/3铁液,待铁液激烈翻腾后,马上补加铁液到量。同时,在出铁槽加入75%的硅铁0.6%~0.7%(质量分数),充分搅拌,扒渣后覆盖草灰,浇注。每包处理量为1t。

4.球化处理和孕育处理,使铁液增硅量为1.2%~1.6%。

5.检测结果:

化学成分(%):C3.64,Si1.97,Mn0.53,P0.072,S0.018,Cu0.47,RE0.047,Mg0.049;

力学性能:抗拉强度为686MPa,断后伸长率为7%;金相组织球化等级为1~2级,石墨尺寸为2~3级,珠光体量为65%~85%(体积分数),珠光体为片状和细片状,未发现渗碳体和磷共晶。

6.各成分含量和配料比例皆指质量分数。

7.本配料生产的铸态QT600-3,能省略回火工艺,节约能源。铸态QT600-3球墨铸铁可广泛用于冲压设备中承受静载荷或小能量多次冲击载荷的铸件,如冲剪机和型钢剪断机上的机身、冲模座、剪滑板、底座、折边臂等铸件。