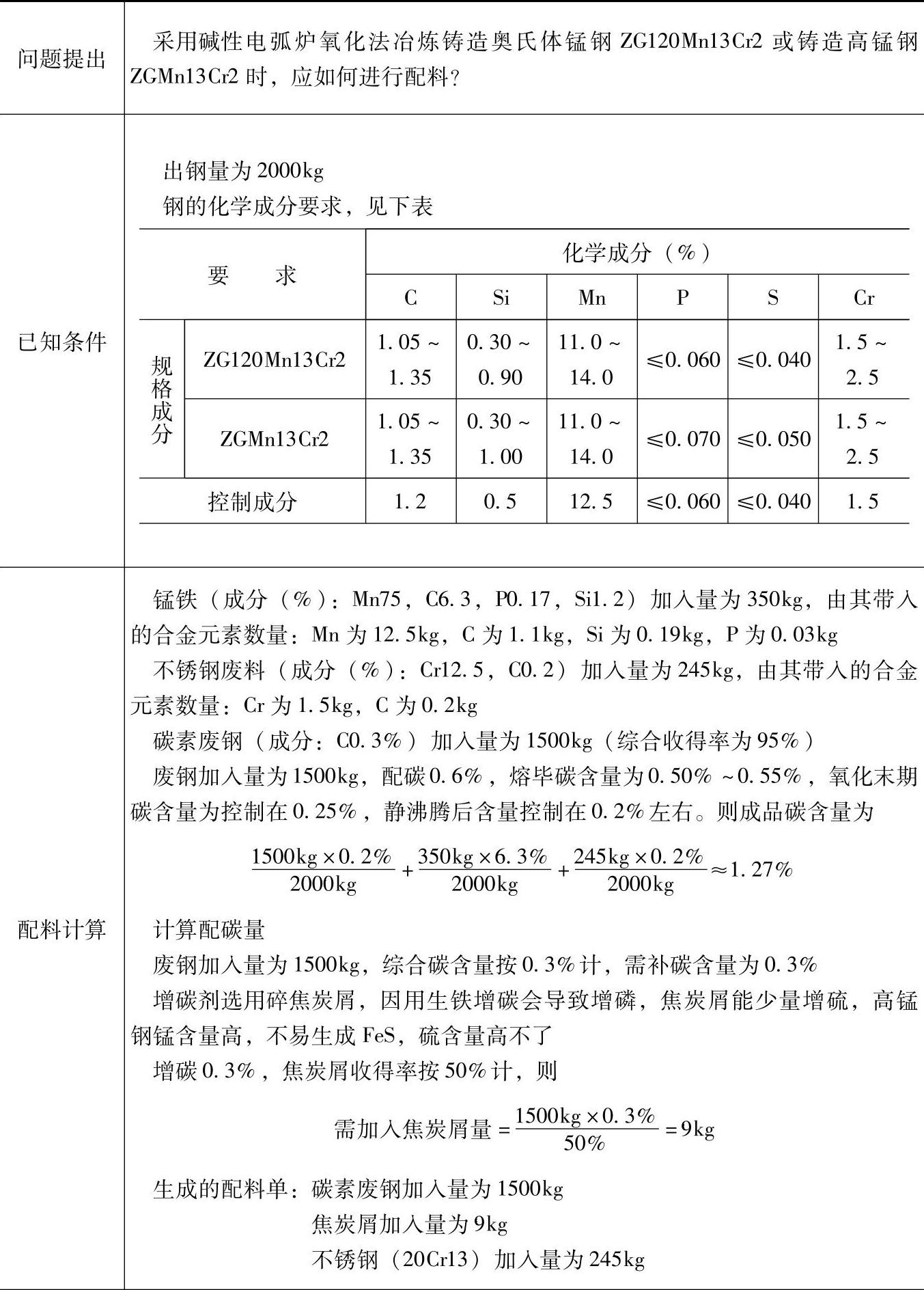

配料实例783

表2.3-8 ZG120Mn13Cr2的铸造奥氏体锰钢配料ZGMn13Cr2的铸造高锰钢配料

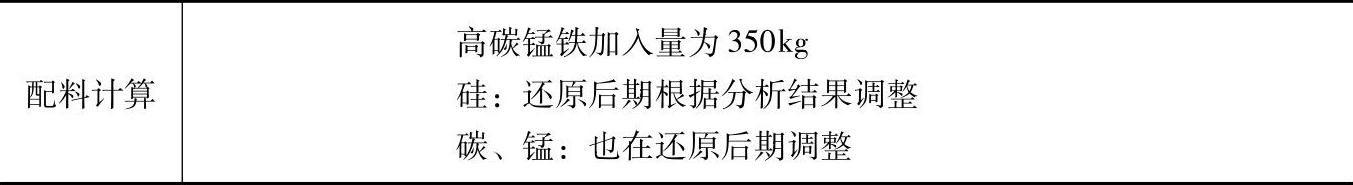

(续)

(https://www.daowen.com)

(https://www.daowen.com)

注:1.采用1.5t碱性炉衬电弧炉。

2.采用氧化法冶炼,工艺流程如下:扒炉、补炉—→装料(炉底铺石灰20kg,焦炭屑9kg,高碳锰铁4kg,上加碳素废钢1500kg)—→(清理修补出钢槽,堵好出钢口,筑假炉门坎,调整或加接电极)—→检查机械电气设备,检查水冷系统)—→(接入电抗器)—→(起弧,121V/3000A)—→(电极穿井到底后,121V/2500A) (熔池形成,210V/3500A)

(熔池形成,210V/3500A) 炉料熔化约50%,造渣,加石灰30kg、氟石6kg、碎矿25kg)

炉料熔化约50%,造渣,加石灰30kg、氟石6kg、碎矿25kg) (炉料基本化清(90%),造渣,加石灰30kg,氟石6kg,121V/2500A)—→(推料助熔,炉料全部化清撤电抗器)—→(搅拌钢液,渣液,取熔毕样No1分析C、Mn、Si含量)—→(升温等分析熔毕样,C含量≈0.55%,如C含量不足则增C)—→(扒掉70%熔毕渣)—→(停电测温,要求温度≥1540℃,结膜时间≥35s,造新渣:加入石灰35kg、氟石7kg,进入氧化期)、—→(炉门倾至炉门刚能流出渣液,210V/3500A)—→加第一批矿石:矿石21kg、石灰10kg,流渣,计时)

(炉料基本化清(90%),造渣,加石灰30kg,氟石6kg,121V/2500A)—→(推料助熔,炉料全部化清撤电抗器)—→(搅拌钢液,渣液,取熔毕样No1分析C、Mn、Si含量)—→(升温等分析熔毕样,C含量≈0.55%,如C含量不足则增C)—→(扒掉70%熔毕渣)—→(停电测温,要求温度≥1540℃,结膜时间≥35s,造新渣:加入石灰35kg、氟石7kg,进入氧化期)、—→(炉门倾至炉门刚能流出渣液,210V/3500A)—→加第一批矿石:矿石21kg、石灰10kg,流渣,计时) (加第二批矿石:矿石21kg、石灰10kg,流渣)

(加第二批矿石:矿石21kg、石灰10kg,流渣) (加第3批矿石:矿石12kg、石灰6kg)

(加第3批矿石:矿石12kg、石灰6kg) (炉体复位,停电测温≥1600℃)—→(取氧化末期样No2,分析C、P含量,计算脱C速度及量)

(炉体复位,停电测温≥1600℃)—→(取氧化末期样No2,分析C、P含量,计算脱C速度及量) (扒掉80%炉渣,加氟石造稀渣,121V/2500A)

(扒掉80%炉渣,加氟石造稀渣,121V/2500A) (加石灰使渣变稠,扒掉全部氧化渣)—→(进入还原期)—→(造新渣:40kg石灰、10kg氟石、10kg耐火砖块,210V/3000A)—→(预脱氧,先加炭粉4kg,再加锰铁9kg、硅铁3kg)—→(加不锈钢废料)—→(造电石渣,加C粉6kg、电石2kg,封炉门、电极圈)

(加石灰使渣变稠,扒掉全部氧化渣)—→(进入还原期)—→(造新渣:40kg石灰、10kg氟石、10kg耐火砖块,210V/3000A)—→(预脱氧,先加炭粉4kg,再加锰铁9kg、硅铁3kg)—→(加不锈钢废料)—→(造电石渣,加C粉6kg、电石2kg,封炉门、电极圈) (期间看渣样,20min后渣变白,不白加耐火砖块)—→(加高碳锰铁300kg)—→(搅拌钢液取样No3,分析C、Mn、Si、Cr含量)—→(保持白渣:加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg,121V/2500A)

(期间看渣样,20min后渣变白,不白加耐火砖块)—→(加高碳锰铁300kg)—→(搅拌钢液取样No3,分析C、Mn、Si、Cr含量)—→(保持白渣:加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg,121V/2500A) (加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg)

(加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg) (加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg、调整化学成分)

(加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg、调整化学成分) (加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg、停电测温〔温度≥1560℃〕)

(加石灰12kg、氟石3kg、炭粉3kg、硅铁粉3kg、停电测温〔温度≥1560℃〕) (打开出钢口,终脱氧)

(打开出钢口,终脱氧) (钢渣混出)—→(包内取成品样)。

(钢渣混出)—→(包内取成品样)。

3.各成分含量和配料比例皆指质量分数。