参考文献

第3篇 铸造非铁合金配料

铸造非铁合金(Nonferrous cast alloy)是指铁元素不是作为基体元素,而是作为合金元素或杂质存在的铸造合金。

本篇中的铸造非铁合金配料,主要涉及到铸造铝合金、铸造镁合金、铸造锌合金、铸造铜与铜合金、铸造钛及钛合金、铸造轴承合金、压铸合金等方面的配料。

第1章 铸造铝合金配料

铸造铝合金(Cast aluminum alloy)是指以铝为基的铸造合金。

根据国家标准GB/T 1173—1995《铸造铝合金》的规定,铸造铝合金按化学成分分为26个牌号:ZAlSi7Mg(ZL101)[1]、ZAlSi7MgA(ZL101A)、ZAlSi12(ZL102)、ZAl-Si9Mg(ZL104)、ZAlSi5Cu1Mg(ZL105)、ZAlSi5Cu1MgA(ZL105A)、ZAlSi 8Cu1Mg(ZL106)、ZAlSi7Cu4(ZL107)、ZAlSi12Cu2Mg1(ZL108)、ZAlSi12Cu1Mg1Ni1(ZL109)、ZAlSi5Cu6Mg(ZL110)、ZA1Si9Cu2Mg(ZL111)、ZAlSi7Mg1A(ZL114A)、ZAlSi5Zn1Mg(ZL115)、ZAlSi8MgBe(ZL116)、ZAlCu5Mn(ZL201)、ZAlCu5MnA(ZL201A)、ZAlCu4(ZL203)、ZA1Cu5MnCdA(ZL204A)、ZAlCu5MnCdVA(ZL205A)、ZAlRE5Cu3Si2(ZL207)、ZAlMg10(ZL301)、ZAlMg5Si1(ZL3030)、ZAlMg8Zn1(ZL305)、ZAlZn11Si7(ZL401)、ZAlZn6Mg(ZL402)。

常用的铸造铝合金有:铸造铝硅合金、铸造铝铜合金、铸造铝镁合金、铸造铝锌合金、铸造铝锂合金等。

1.ZAlSi7Mg的铸造铝硅合金配料(配料实例823~833)

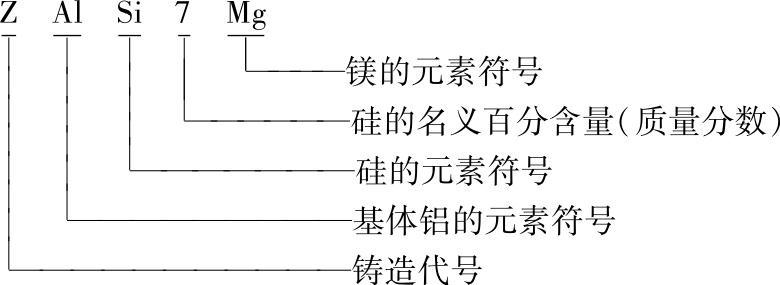

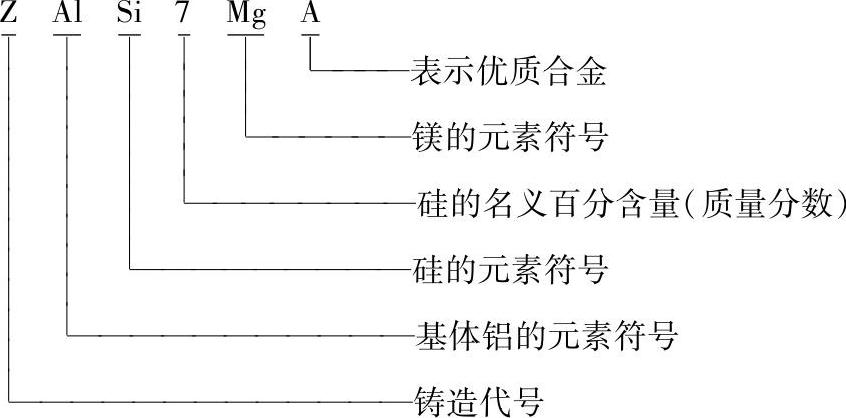

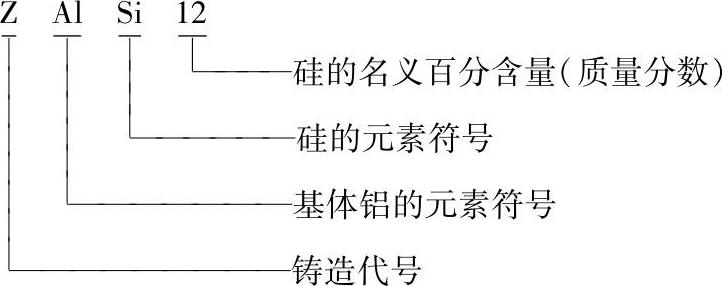

ZAlSi7Mg的主要含义如下:

ZAlSi7Mg的合金代号为ZL101。

对于泵、风机等类铸件的ZAlSi7Mg的铸造铝硅合金配料,可查配料实例823~配料实例833或表3.1-1~表3.1-3。

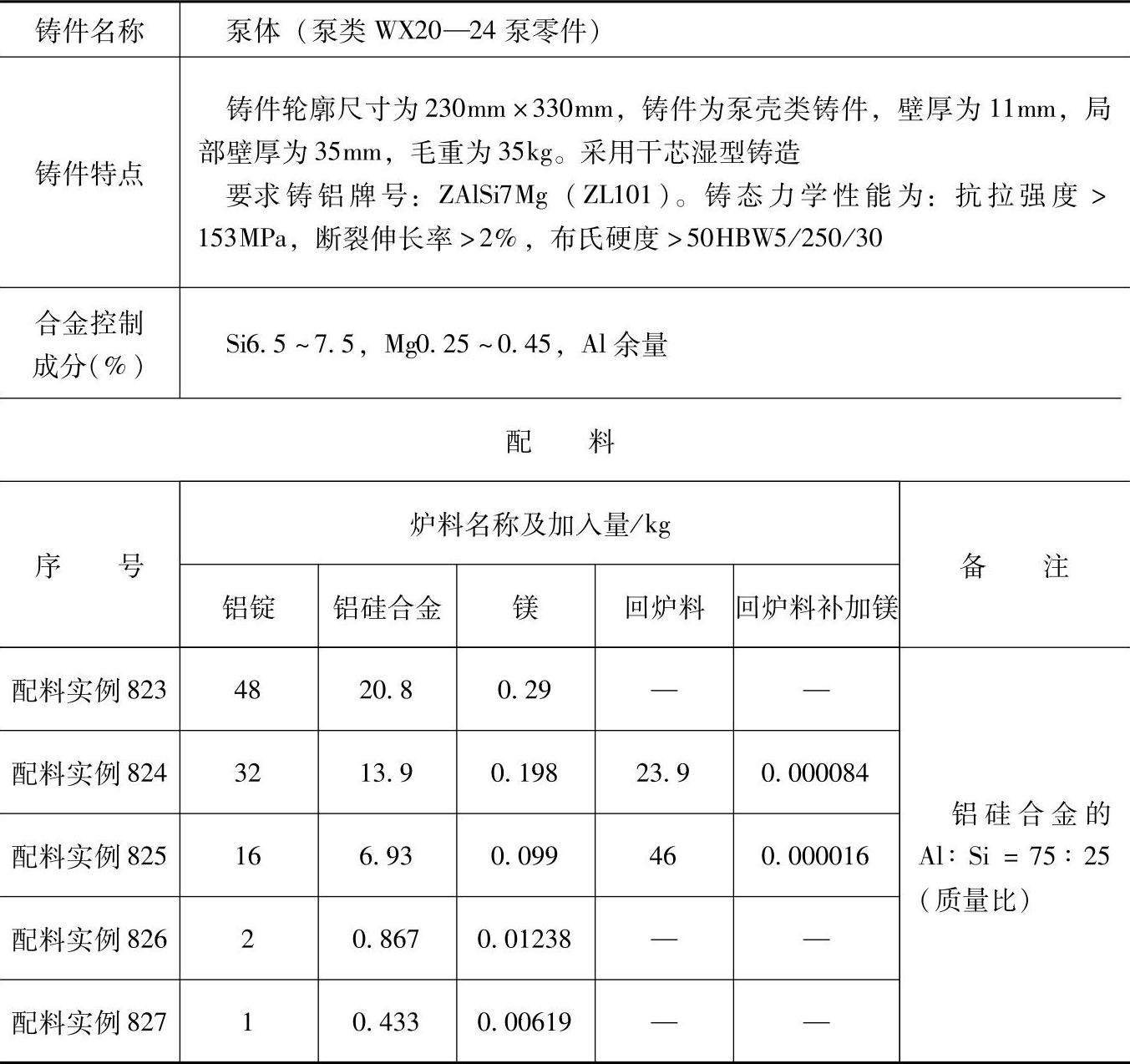

配料实例823~827

表3.1-1 ZAlSi7Mg的铸造铝硅合金配料

注:1.采用熔炼炉类型:采用地坑式焦炭坩埚炉熔化,坩埚为200号。炉内烧损率(%):Al1.5、Si1、Mg7。

2.合金熔化后搅拌均匀,进行除气精炼,至浇注温度用变质剂进行变质处理,进行炉前含气及变质效果检验,合格后出炉浇注。

3.检测结果:

化学成分(%):Si7.35,Mg0.37;

力学性能:抗拉强度为155MPa,断后伸长率为2.3%,硬度为53HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于同牌号材料的其他泵体、泵盖、中间盖、端盖等铸铝件。

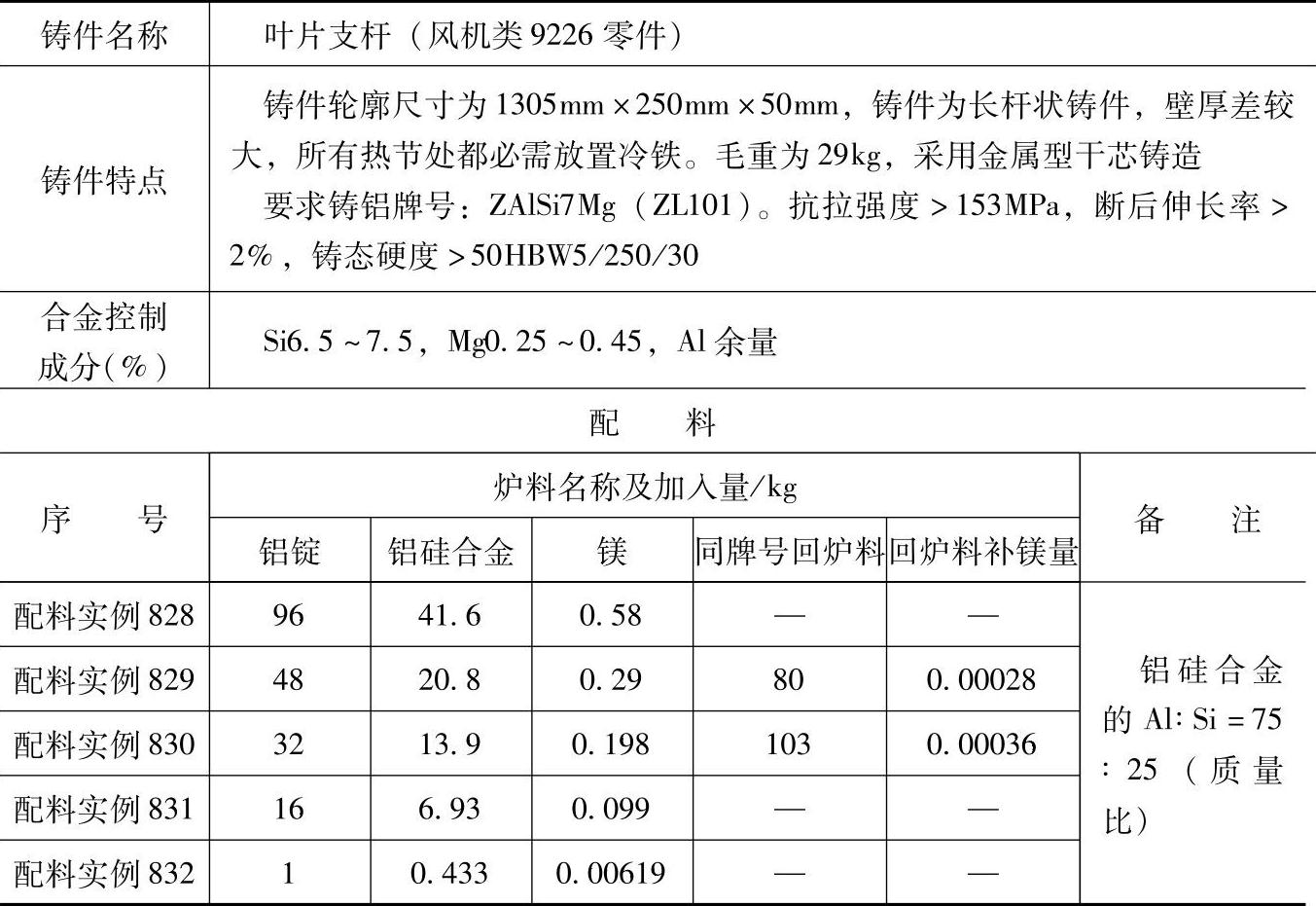

配料实例828~832

表3.1-2 ZAlSi7Mg的铸造铝硅合金配料

注:1.采用熔炼炉类型:采用铸铁坩埚,煤气鼓风燃烧炉熔炼,坩埚熔铝量为150kg。炉内烧损:铝1%、硅1%、镁5%、增铁0.05%。

2.合金熔化后搅拌均匀,在熔剂覆盖下进行脱气精炼,至浇注温度进行变质处理,做炉前含气及变质效果检验,观察折角断口颜色及结晶组织情况,合格后出炉浇

注,如不合格,将合金铸锭重熔,重新进行处理。

3.检验结果:

化学成分(%):Si7.17,Mg0.36,Fe0.83;

力学性能:抗拉强度为155MPa,断后伸长率为2.8%,硬度为58HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的补板、叶片等铸件。

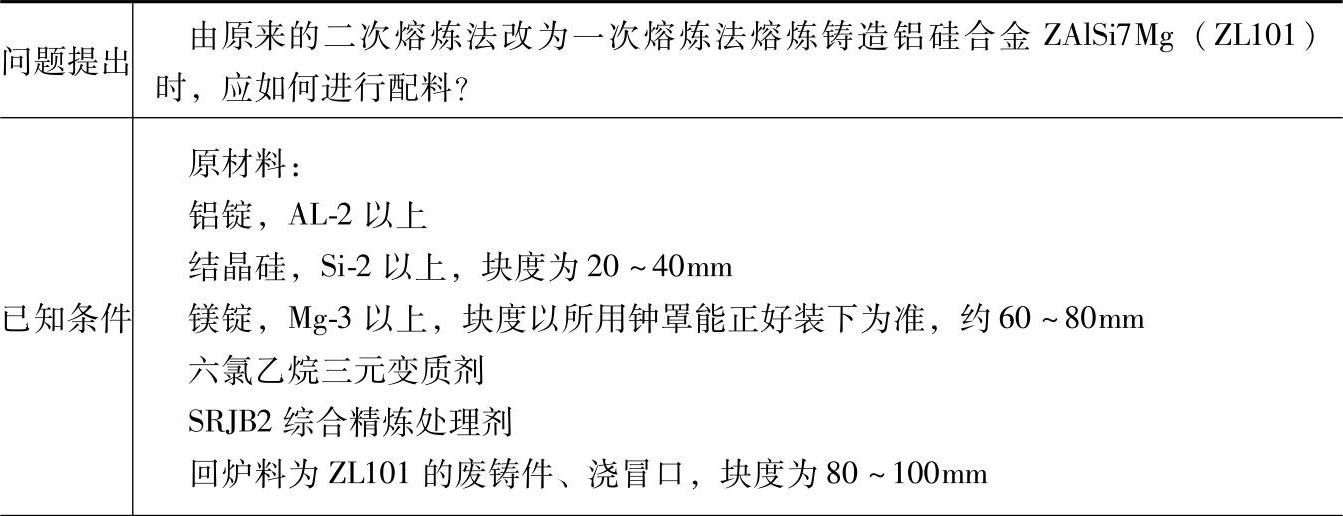

配料实例833

表3.1-3 ZAlSi7Mg的铸造铝硅合金配料

(续)

注:1.采用45kW铸铁坩埚电阻炉熔炼,PY—23型面板式数字测温仪测温。

2.加料顺序:回炉料→结晶硅→回炉料(也可加小块铝)→铝锭→镁锭。具体为:先将炉料总质量的20%回炉料,均匀薄薄地铺于坩埚底部及周围,再将结晶硅一次加入,填平,捣实,在结晶硅上覆盖剩余回炉料,保证结晶硅不裸露,然后插入铝锭。开始升温,在820℃以下熔化铝锭,熔化结束,并在炉内温度降至(690±10)℃时,压入金属镁。

3.变质处理工艺:首先用六氯乙烷三元变质剂处理,加入量为0.4%(质量分数)。方法是,当温度为(740±10)℃时,用钟罩将变质剂压入合金液下面,距坩埚底部100~150mm处,缓慢移动,反应结束后略加静置,扒渣,然后再用SRJB2综合精炼处理剂,即在(730±10)℃时,将1%~1.3%(质量分数)的处理剂用钟罩压入合金液面下2/3处作缓慢移动,使铝液均匀翻滚,反应10~15min后,扒渣,静置并调温,5~10min后进行扒渣、浇注。

4.各成分含量和配料比例皆指质量分数。

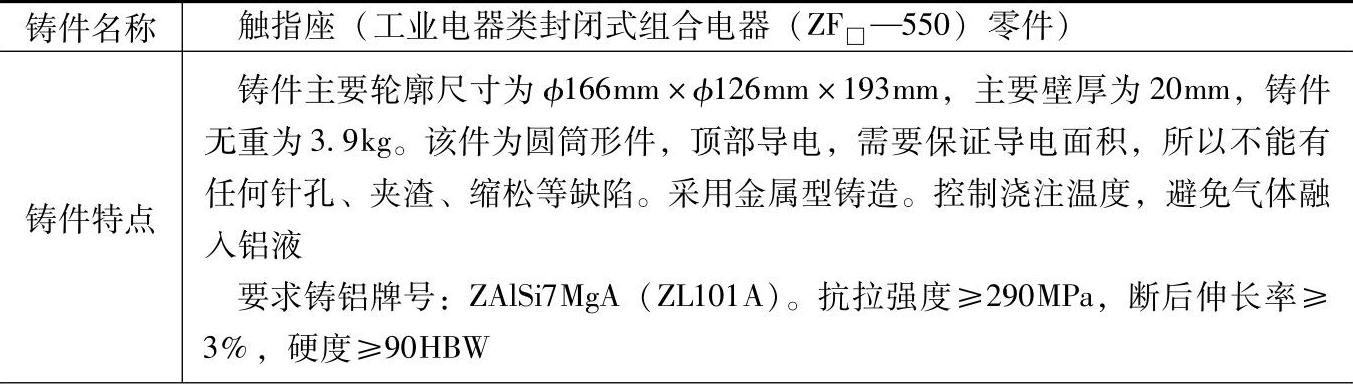

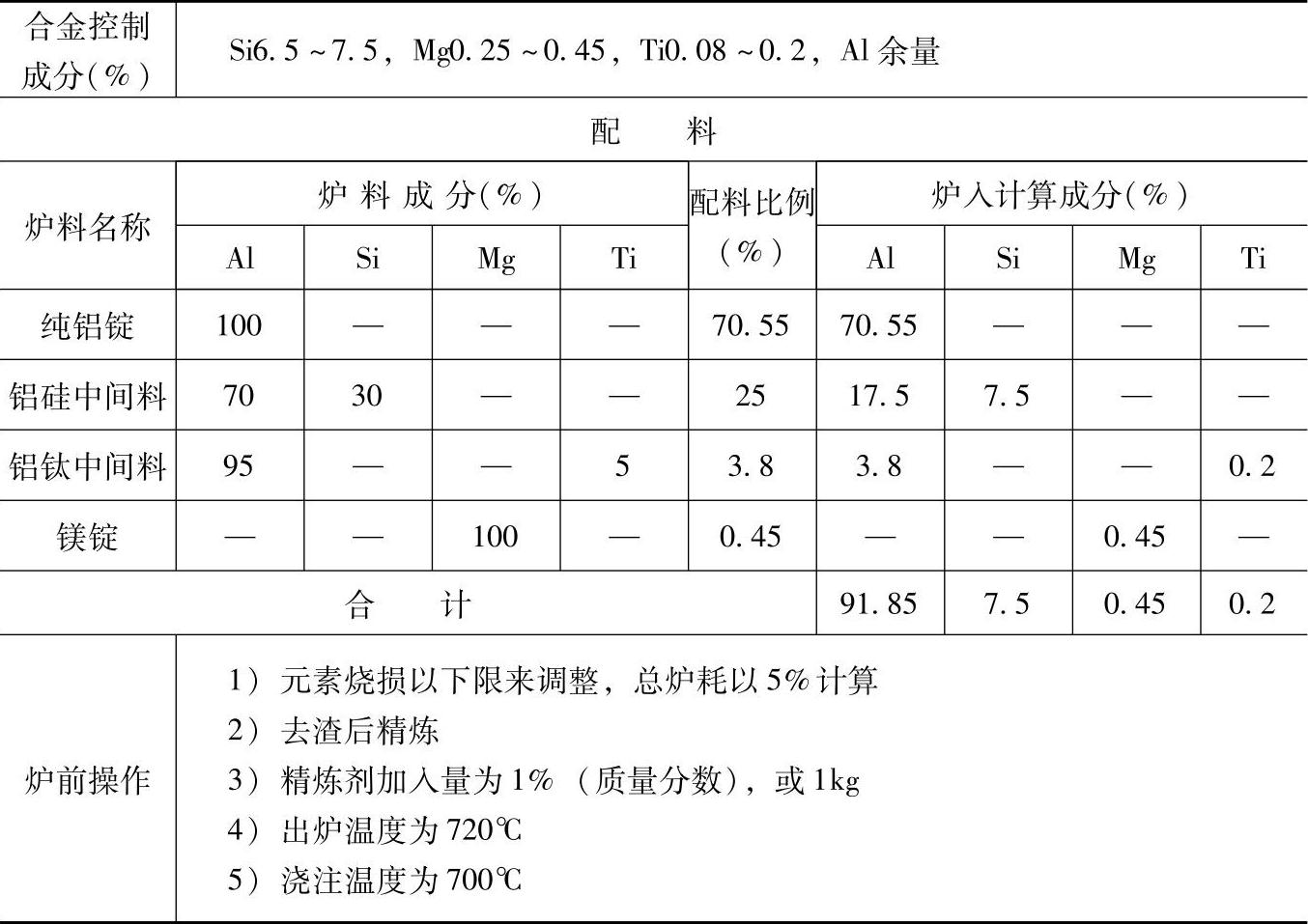

2.ZAlSi7MgA的铸造铝硅合金配料(配料实例834、835)

ZAlSi7MgA的主要含义如下:

ZAlSi7MgA的合金代号为ZL101A。

对于工业电器、航空航天等类铸件的ZAlSi7MgA的铸造铝硅合金配料,可查配料实例834和配料实例835或表3.1-4和表3.1-5。

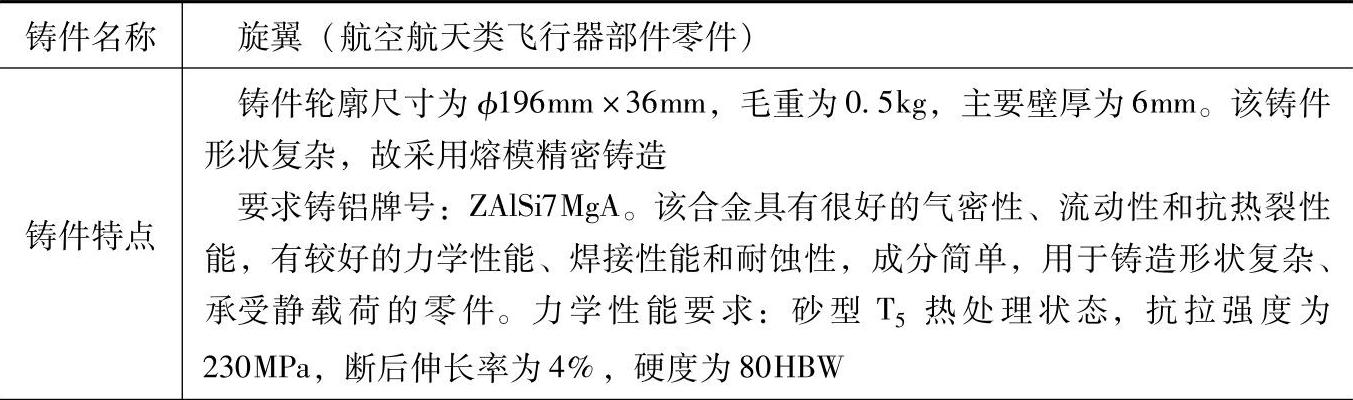

配料实例834

表3.1-4 ZAlSi7MgA的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:燃气坩埚炉。

2.炉前浇注试样做气体含量检验,光谱分析。

3.检测结果:

力学性能:抗拉强度为297MPa,断后伸长率为4.2%,硬度为96HBW;

化学成分(%):Si7.1,Mg0.35,Ti0.12,余为Al。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于要求本牌号材料的各种壳体零件,飞机的泵体、汽车变速器、燃油箱的弯管及其他承受大载荷的零件。

配料实例835

表3.1-5 ZAlSi7MgA的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:120A—300kg电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:回炉料→纯铝→硅→铝钛,熔化后搅拌均匀,680~700℃时加镁。

2)精炼,变质处理,静置,撇渣。

3)按铸件工艺要求调整温度浇注。

3.检测结果:

力学性能:砂型T5热处理状态,抗拉强度为260MPa,断后伸长率为5%,硬度为85HBW;

化学成分(%):Si7.0%,Mg0.34,Ti0.14,Fe0.085。

4.各成分含量和配料比例皆指质量分数。

5.该合金用途广泛,可铸造承受中等负荷的复杂零件,如飞机零件、仪器、仪表附件、发动机零件、汽车及船舶零件等。

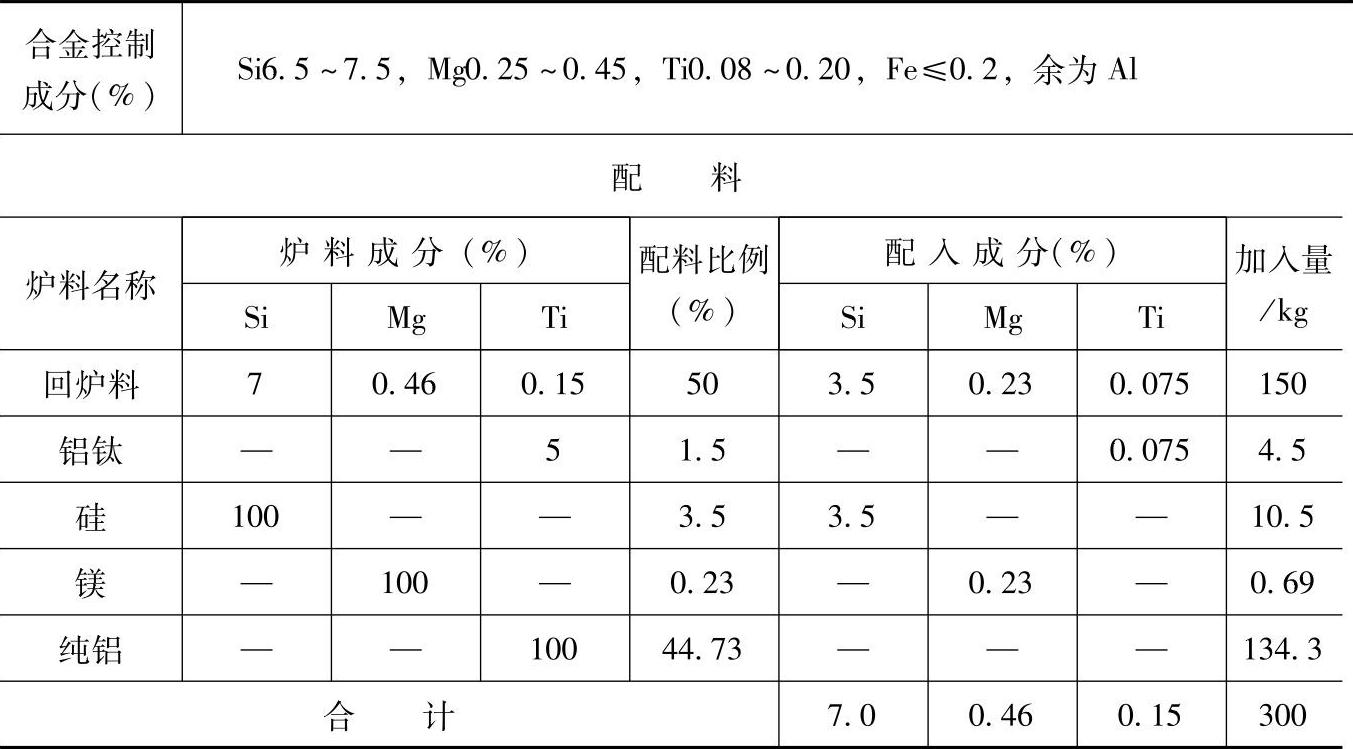

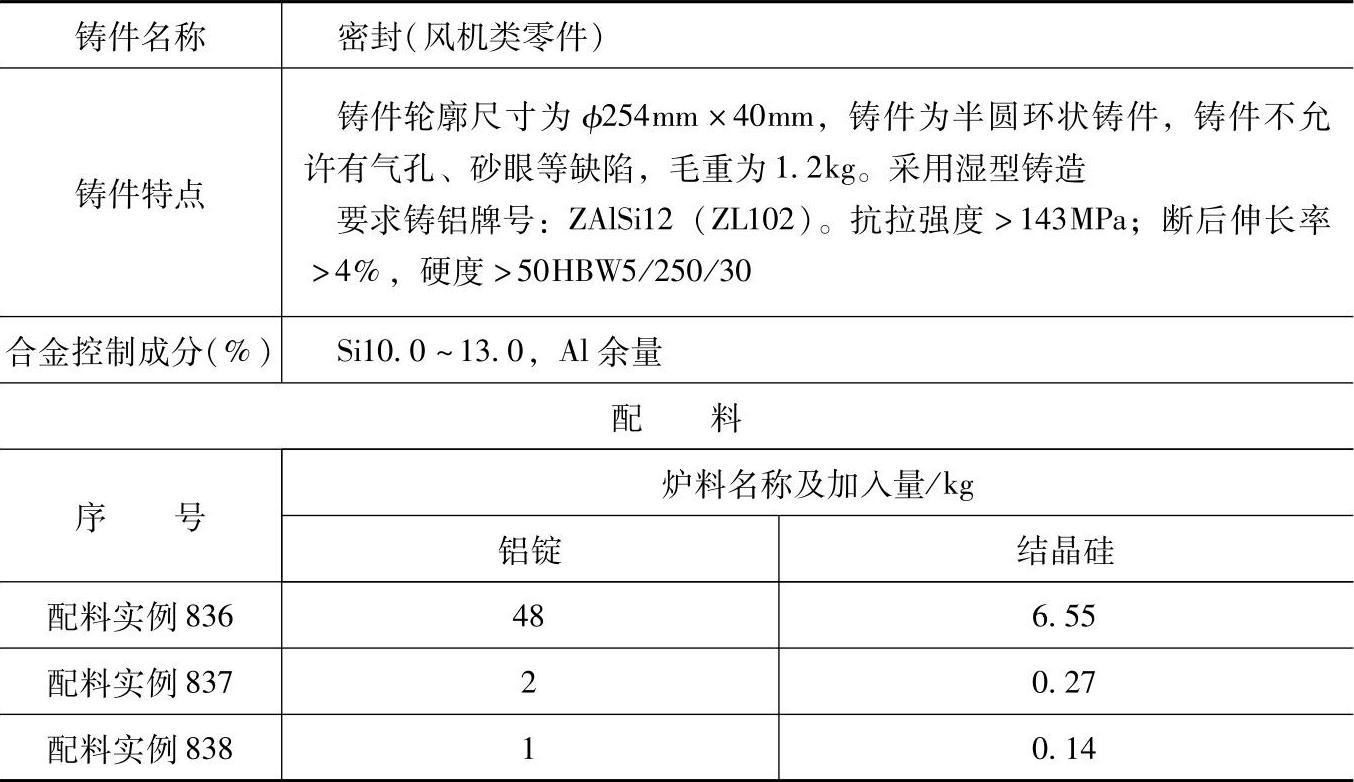

3.ZAlSi12的铸造铝硅合金配料(配料实例836~843)

ZAlSi12的主要含义如下:

ZAlSi12的合金代号为ZL102。

对于风机、塑料机械、线路器材等类铸件的ZAlSi12的铸造铝硅合金配料,可查配料实例836~配料实例843或表3.1-6~表3.1-8。

配料实例836~838

表3.1-6 ZAlSi12的铸造铝硅合金配料

注:1.采用熔炼炉类型:鼓风式地坑焦炭坩埚炉,坩埚为200号。炉内烧损:铝2%、硅3%,采用不用中间合金,一次性熔炼工艺。

2.炉内加两条铝锭,熔化后加覆盖剂,预热至850℃以上,将块度为20~50mm的结晶硅压入铝液中搅拌,全部熔化后,将剩余的一条预热的铝加入坩埚内调温,熔化后进行脱气精炼,精炼后进行变质处理,至浇注温度出炉。

3.检测结果:

化学成分(%):Si11.89;

力学性能:抗拉强度为162MPa,断后伸长率为5.2%,硬度为59HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于其他同牌号铸件,如顶盖、油封、阻油环等。

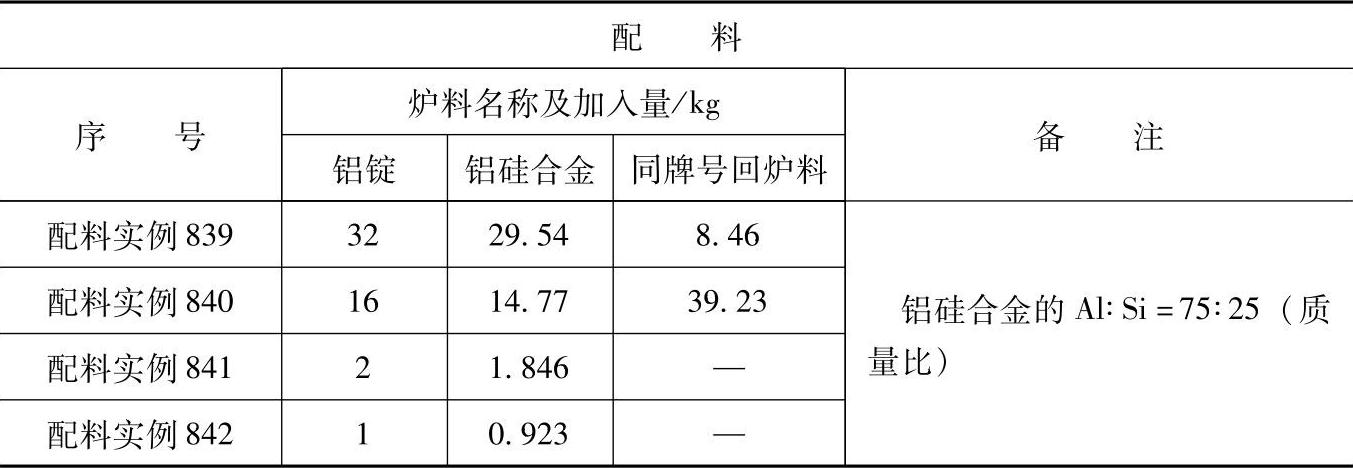

配料实例839~842

表3.1-7 ZAlSi12的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:采用地坑式焦炭坩埚炉熔化,坩埚为200号。炉内烧损:铝1%、硅1%。

2.合金见液体后即用覆盖剂覆盖,金部熔化后,进行精炼脱气处理,达到温度后进行变质处理,处理完进行炉前含气检验和变质效果检验,合格后清渣出炉浇注。

3.检测结果:

化学成分(%):Si11.87;

力学性能:抗拉强度为152MPa,断后伸长率为4.8%,硬度为61HBW。

4.各成分含量和配料比例皆指质量分数。

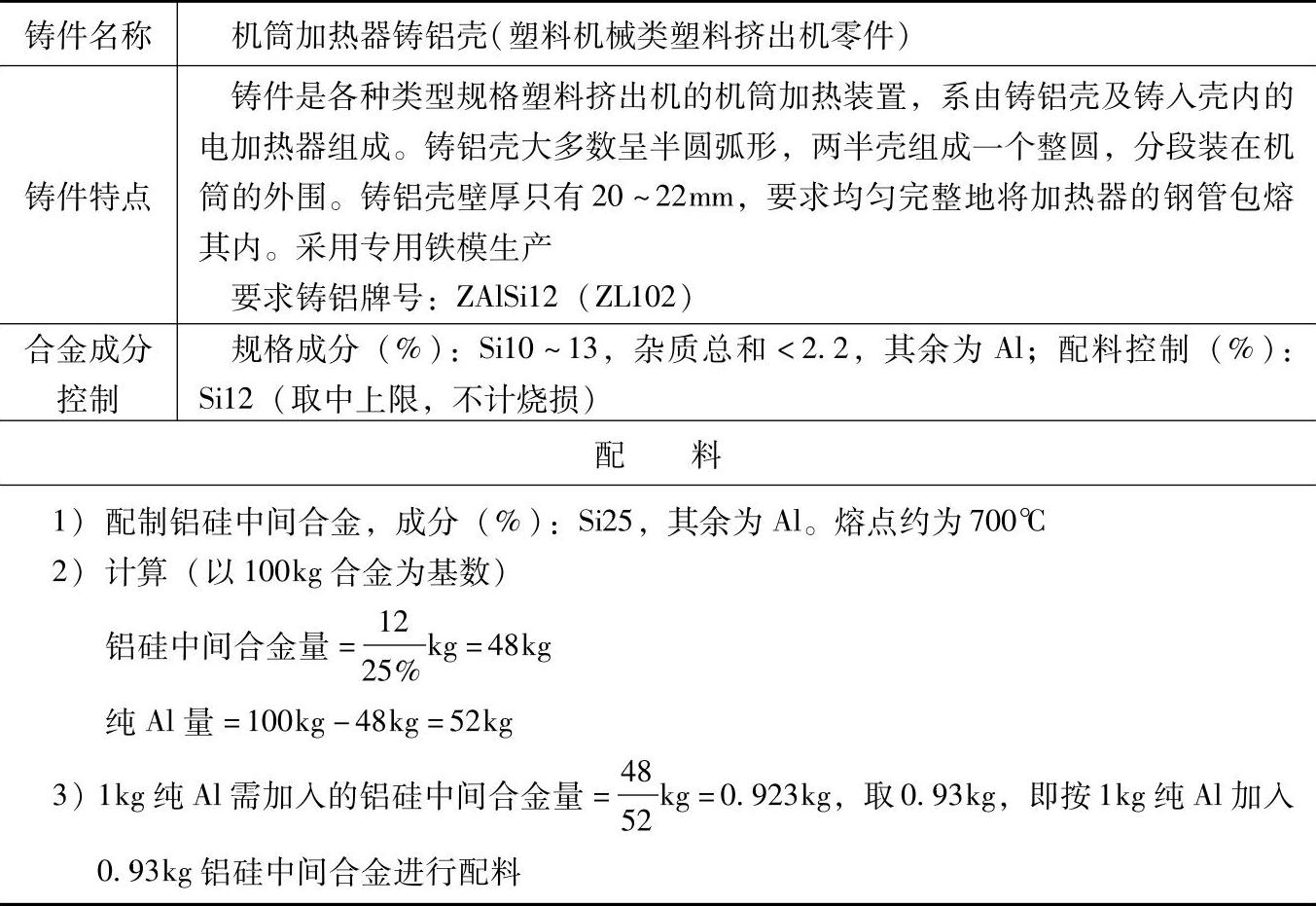

配料实例843

表3.1-8 ZAlSi12的铸造铝硅合金配料

注:1.采用熔炼炉类型:坩埚炉或电阻炉。

2.各成分含量和配料比例皆指质量分数。

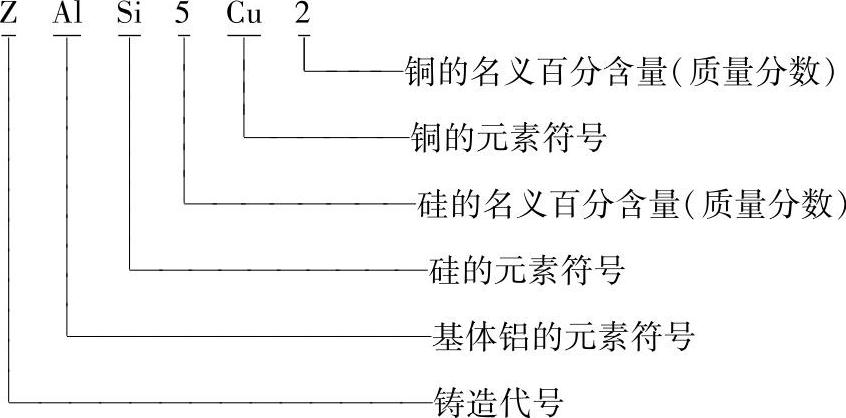

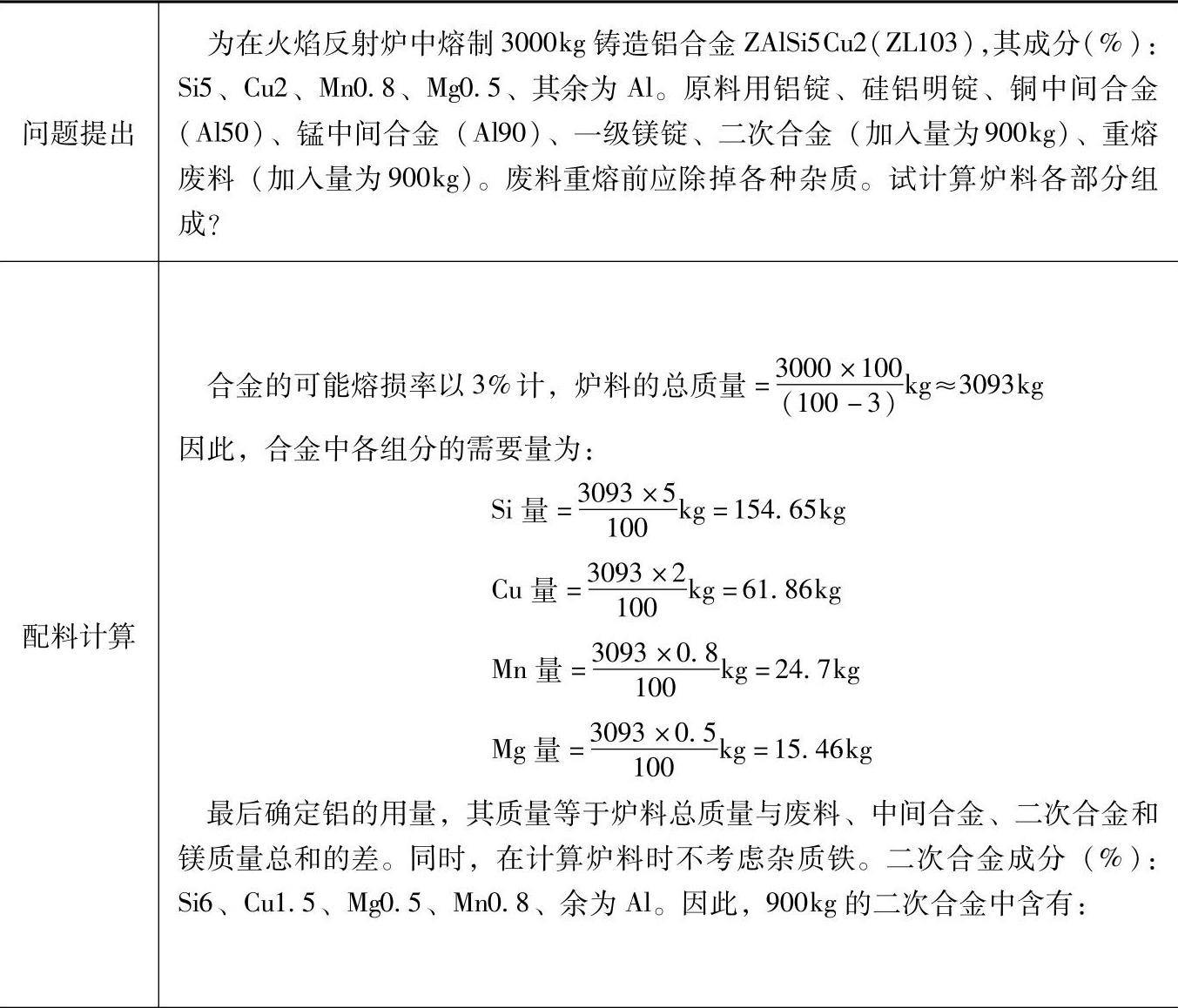

4.ZAlSi5Cu2的铸造铝硅合金配料(配料实例844)

ZAlSi5Cu2的主要含义如下:

ZAlSi5Cu2的合金代号为ZL103。

对于ZAlSi5Cu2的铸造铝硅合金配料,可查配料实例844或表3.1-9。

配料实例844

表3.1-9 ZAlSi5Cu2的铸造铝硅合金配料

(续)

(续)

注:1.采用火焰反射炉熔炼。

2.各成分含量和配料比例皆指质量分数。

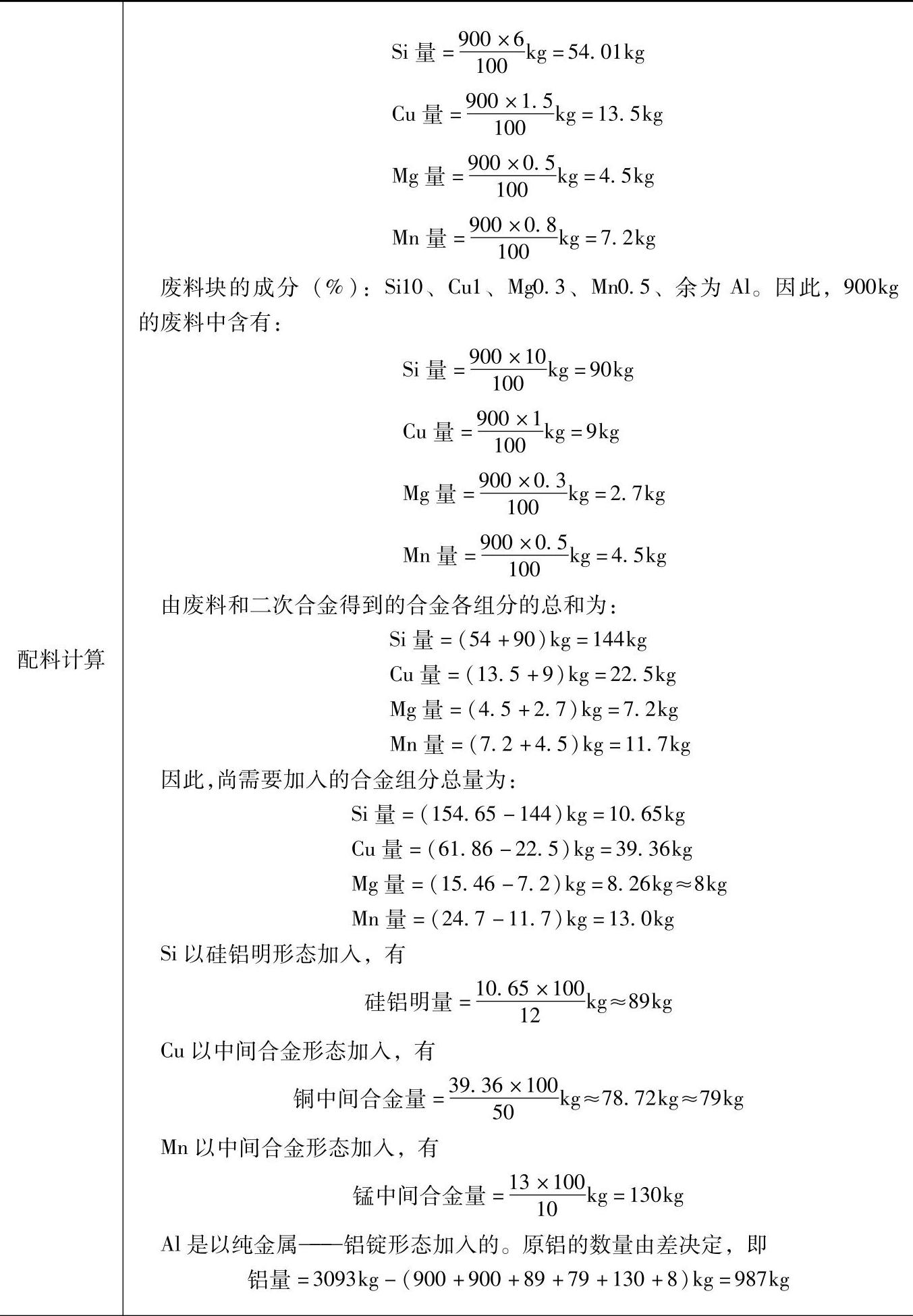

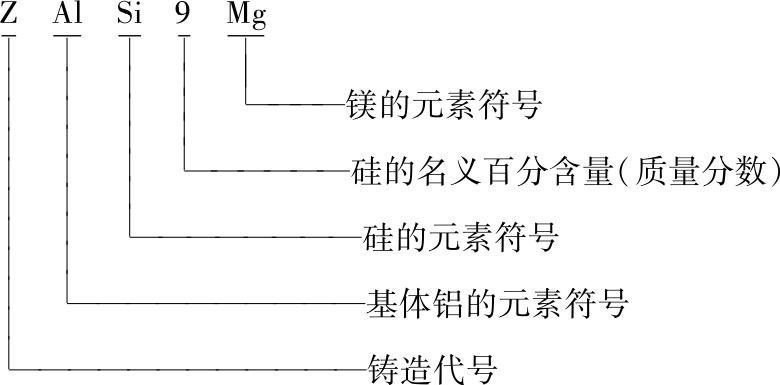

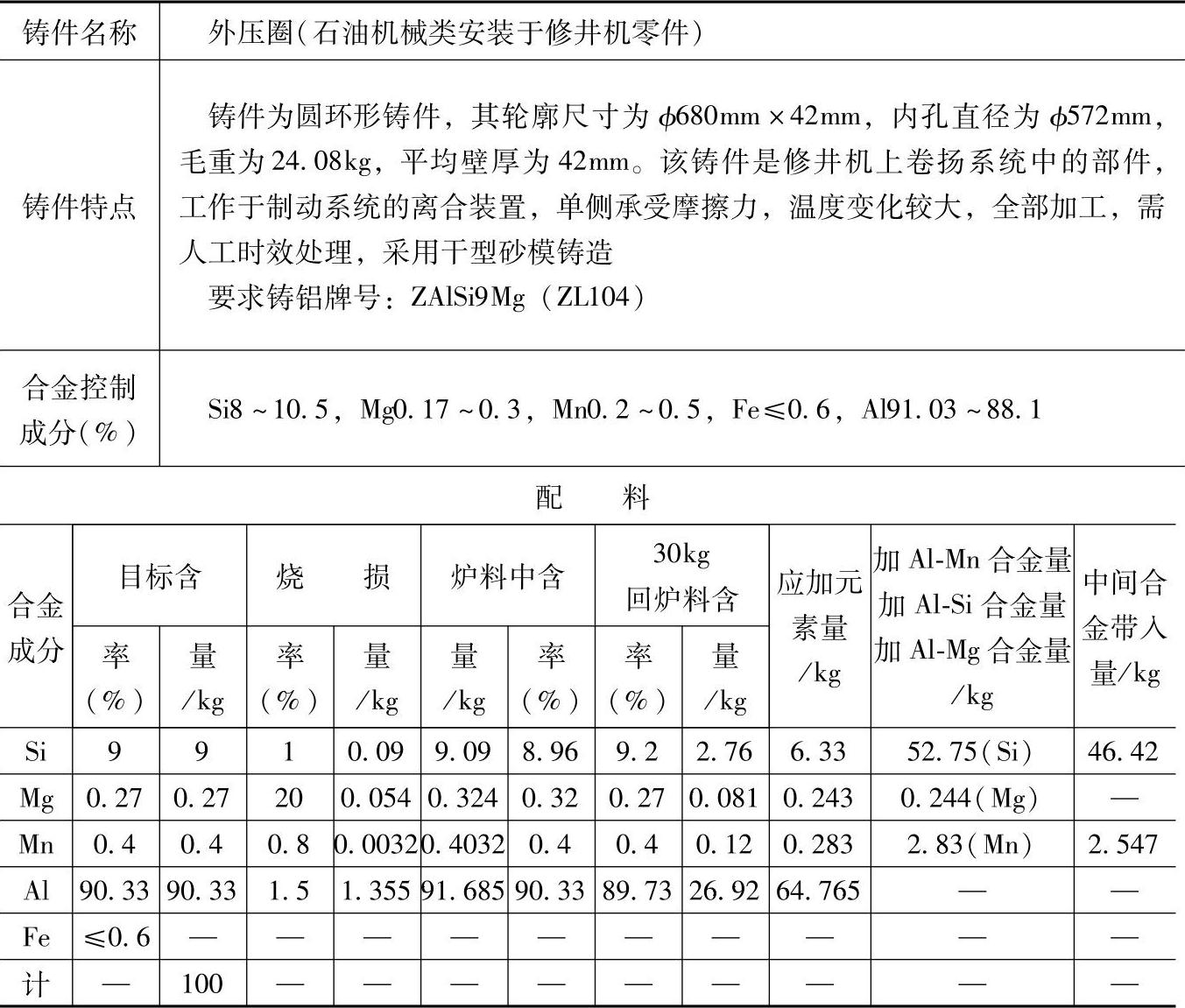

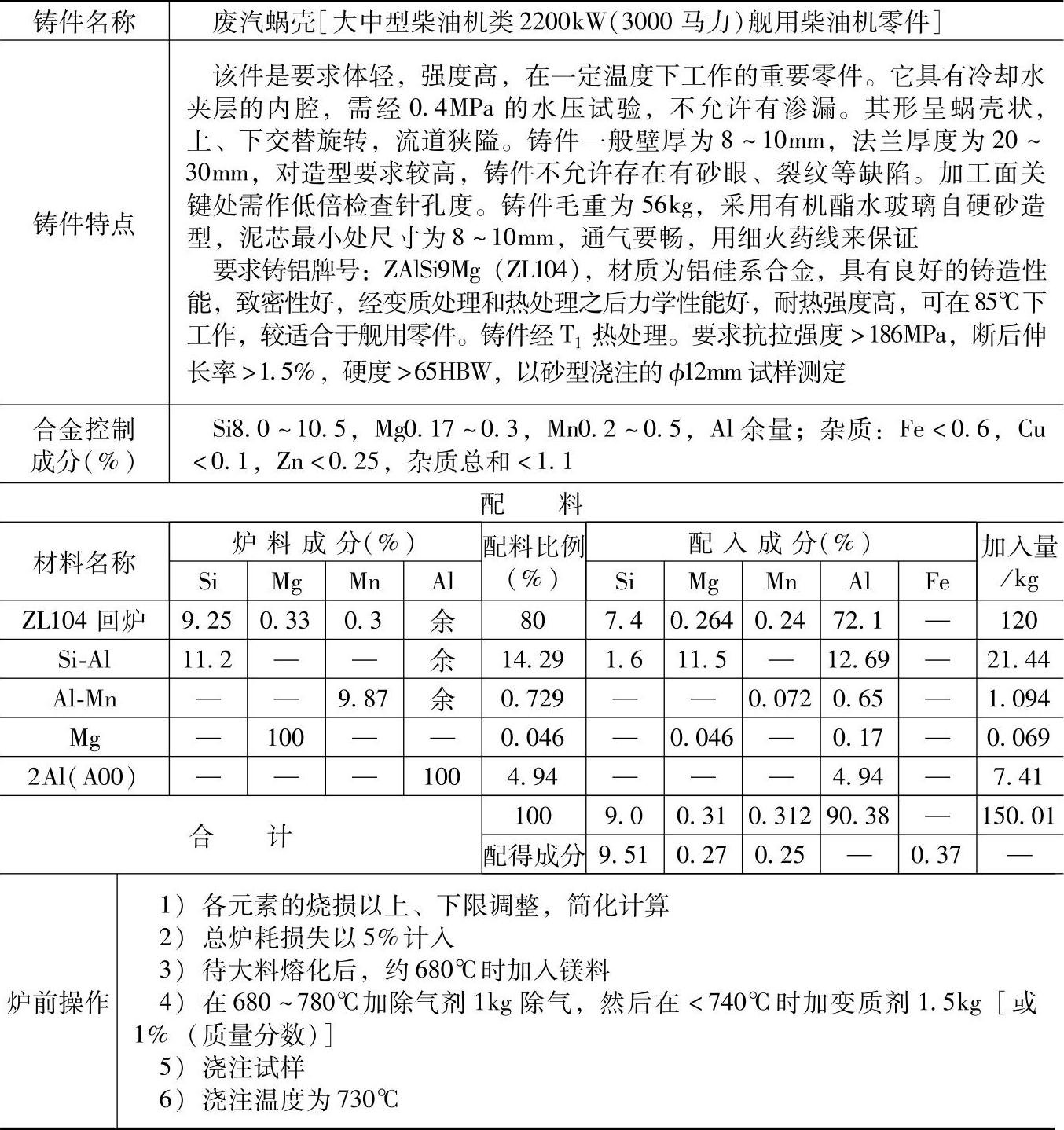

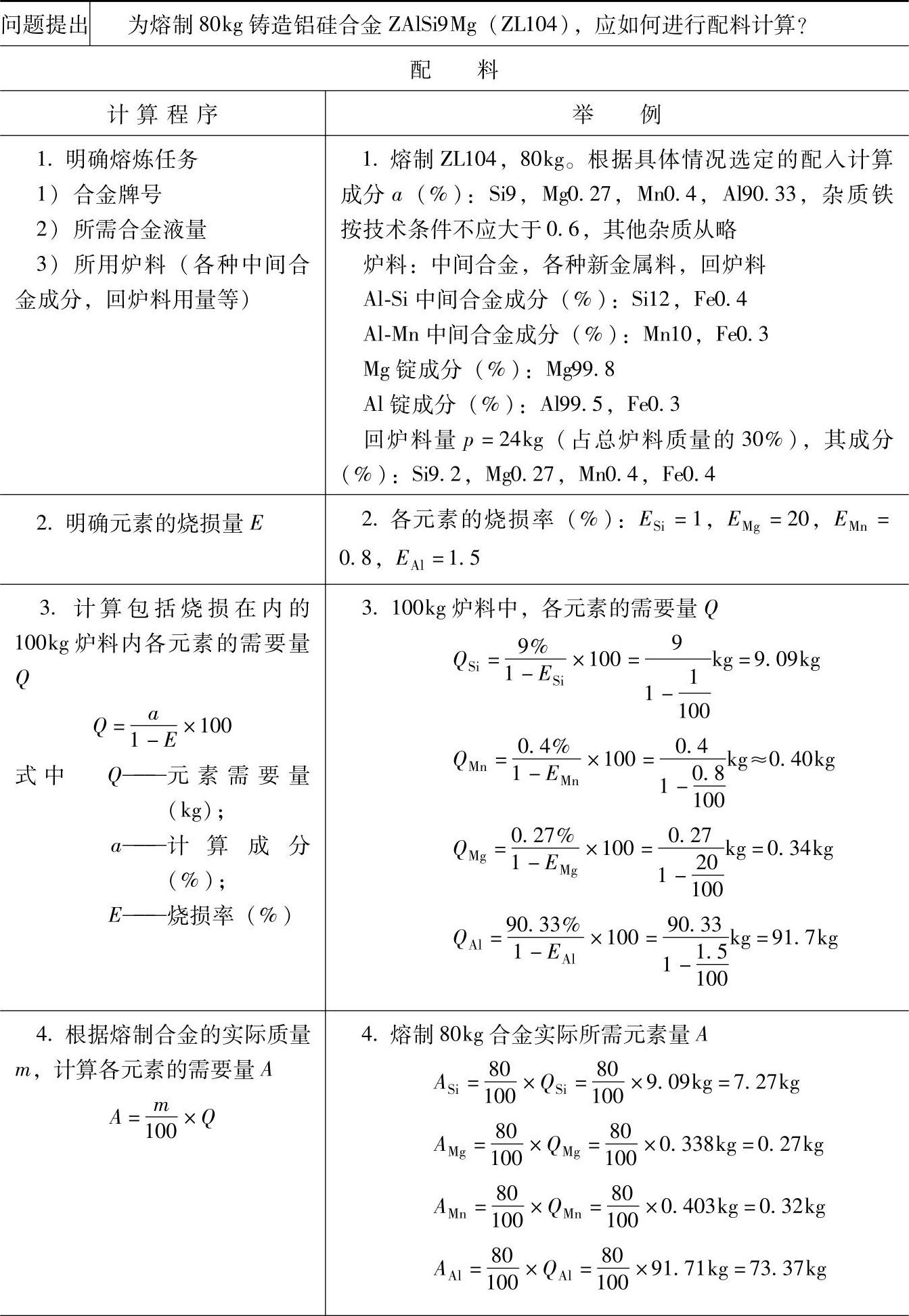

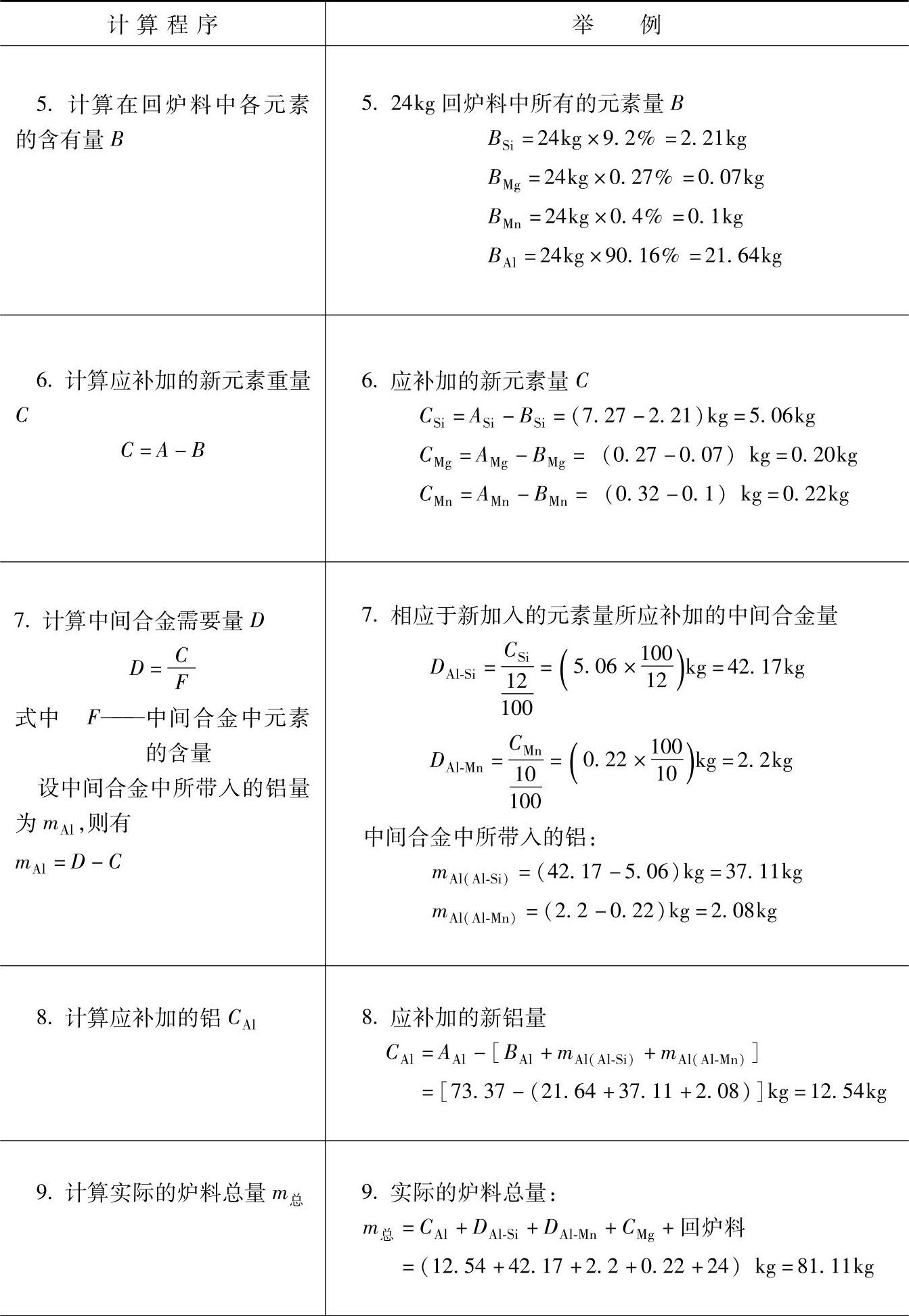

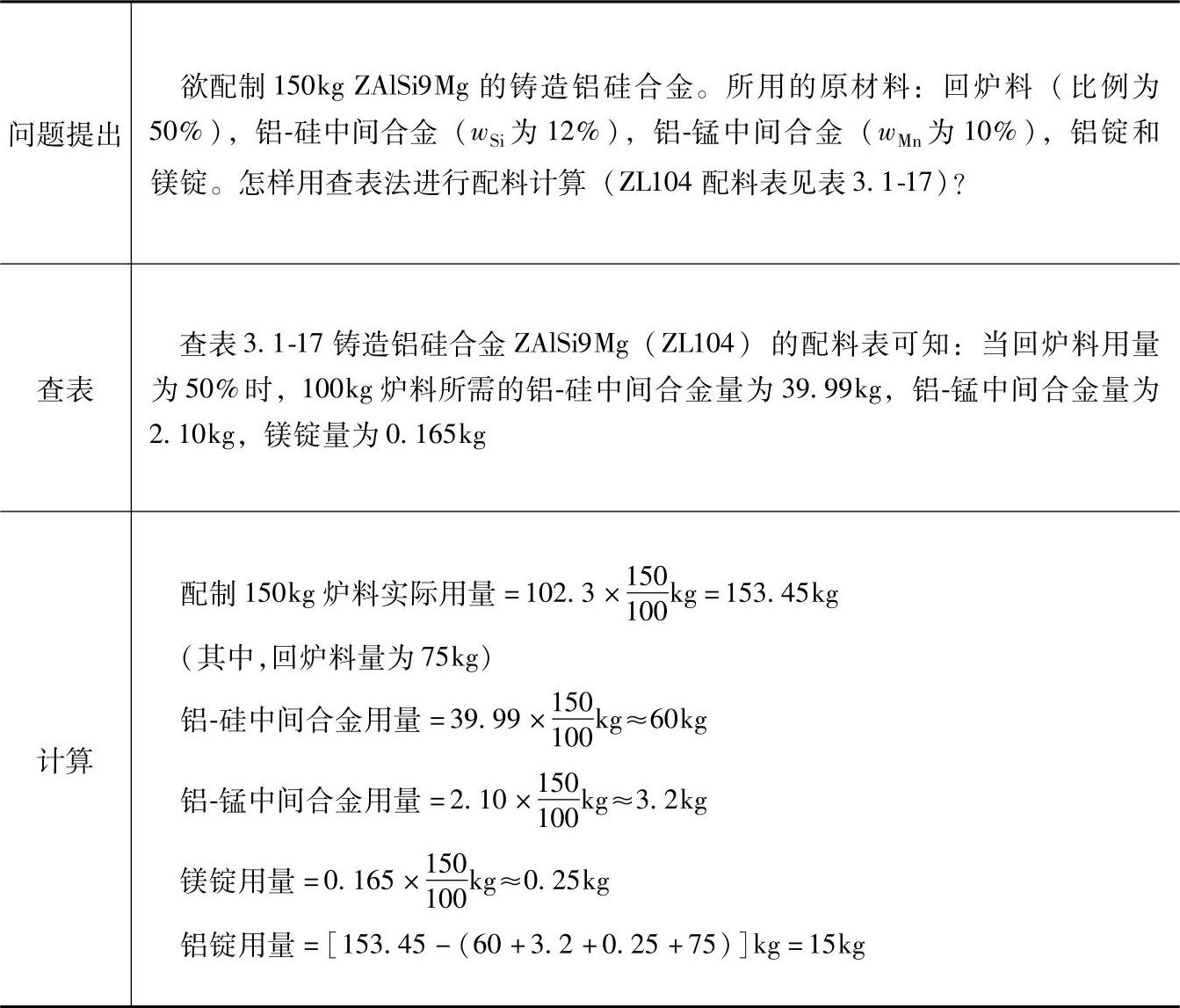

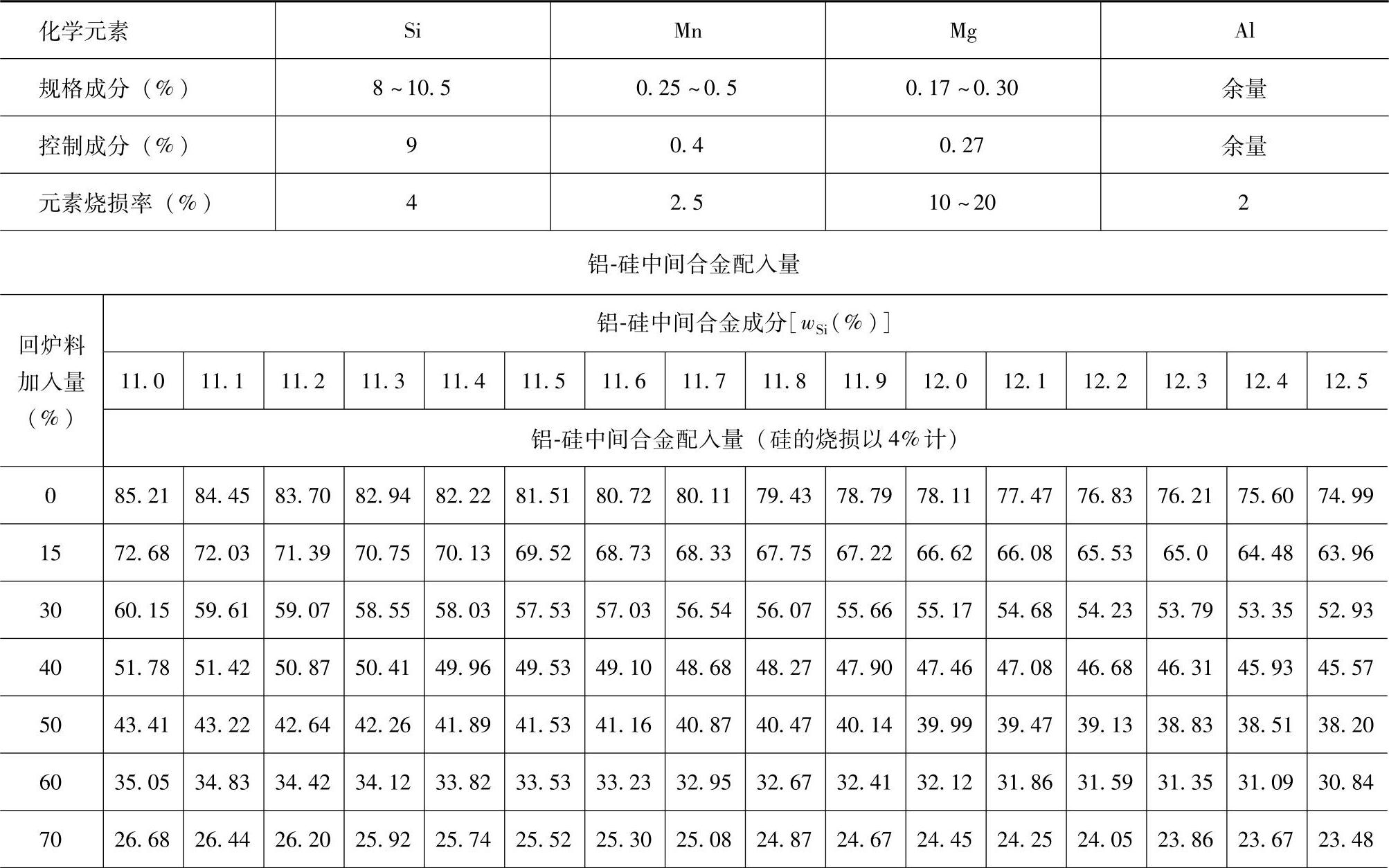

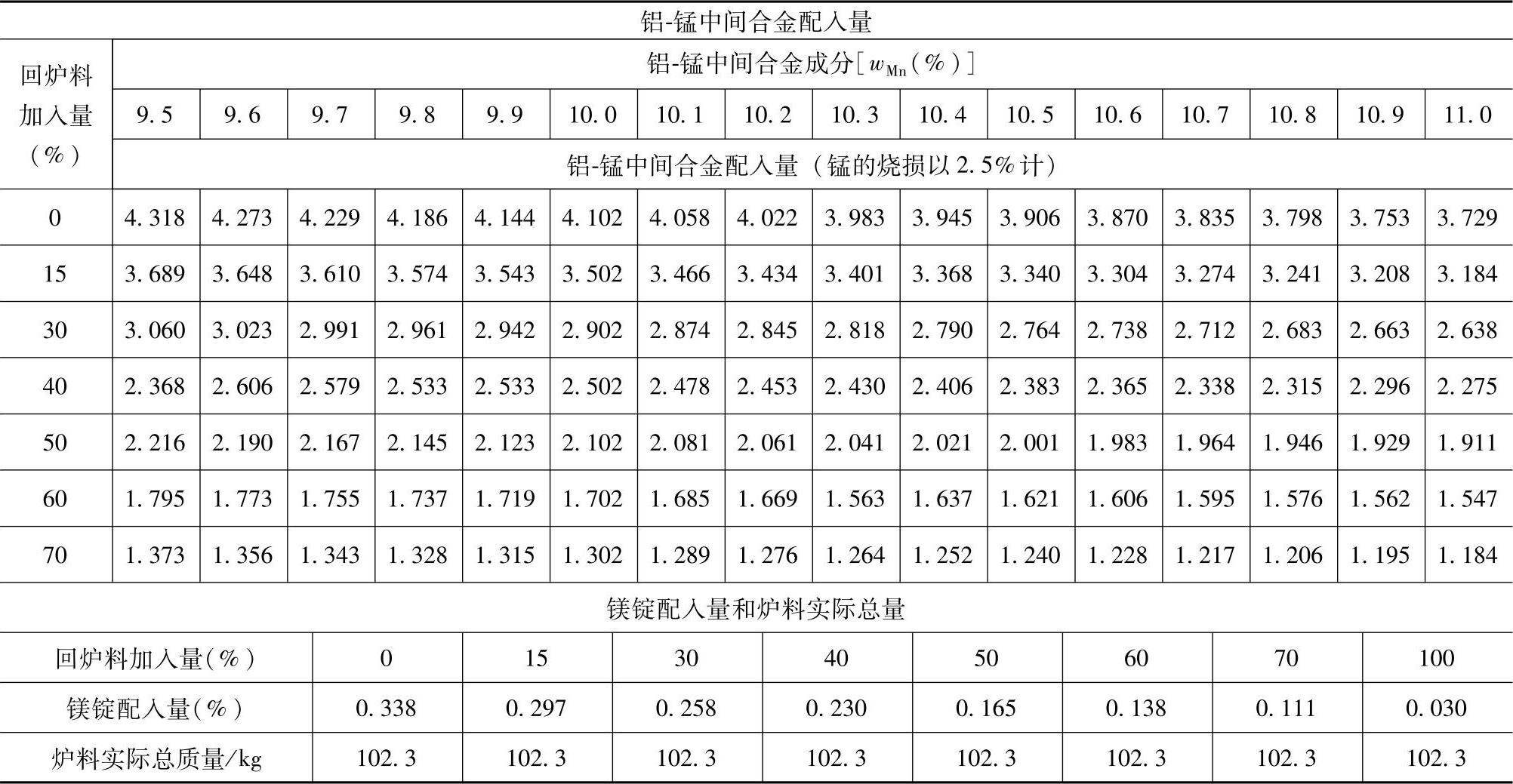

5.ZAlSi9Mg的铸造铝硅合金配料(配料实例845~856)

ZAlSi9Mg的主要含义如下:

ZAlSi9Mg的合金代号为ZL104。

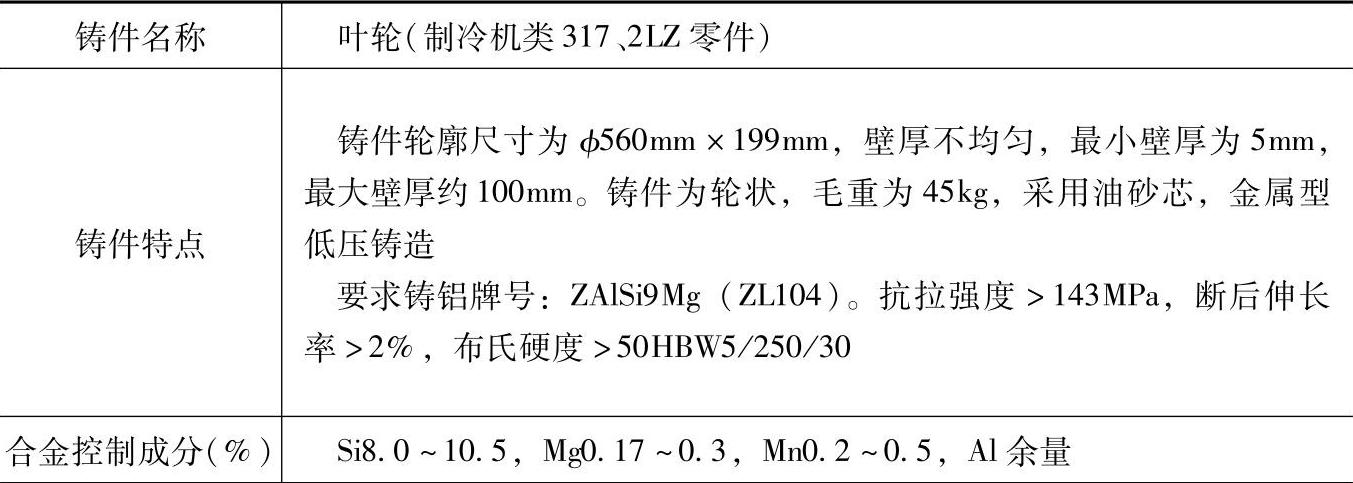

对于制冷机、纺织机械、工业电器、石油机械、大中型柴油机、航空航天等类铸件的ZAlSi9Mg的铸造铝硅合金配料,可查配料实例845~配料实例856或表3.1-10~表3.1-17。

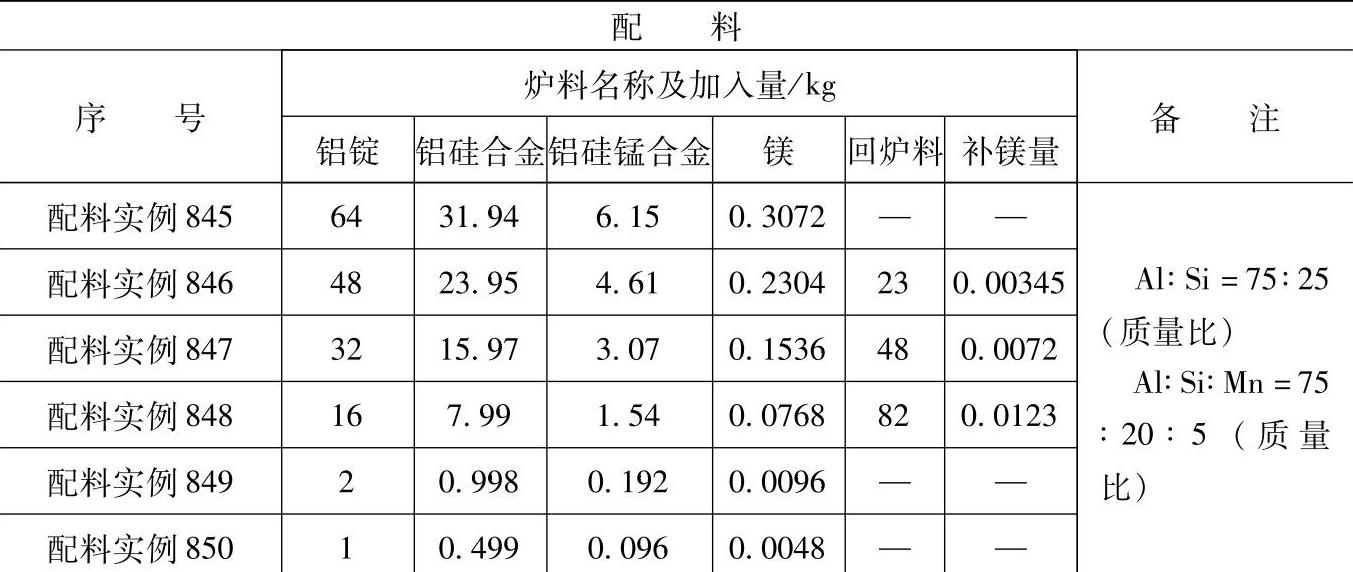

配料实例845~850

表3.1-10 ZAlSi9Mg的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:采用地坑坩埚炉熔炼,坩埚为300号。炉内烧损(%):铝1、硅1、镁5、锰0.7。

2.合金熔化后进行搅拌,清渣后合入电阻坩埚炉中(铸铁坩埚应刷涂料),重新在覆盖剂下进行脱气精炼,后进行变质处理,处理后进行炉前含气及变质效果检验,合格后放入预热的升液管、铸型、下芯,压上盖进行低压铸造。

3.检测结果:

化学成分(%):Si8.97,Mg0.23,Mn0.31;

力学性能:抗拉强度为155MPa,断后伸长率为2.5%,硬度为63HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于其他同牌号材料的泵盖、顶盖、叶轮、鼓架、过滤器体等铸件。如果不加回炉料,也不用补加镁。

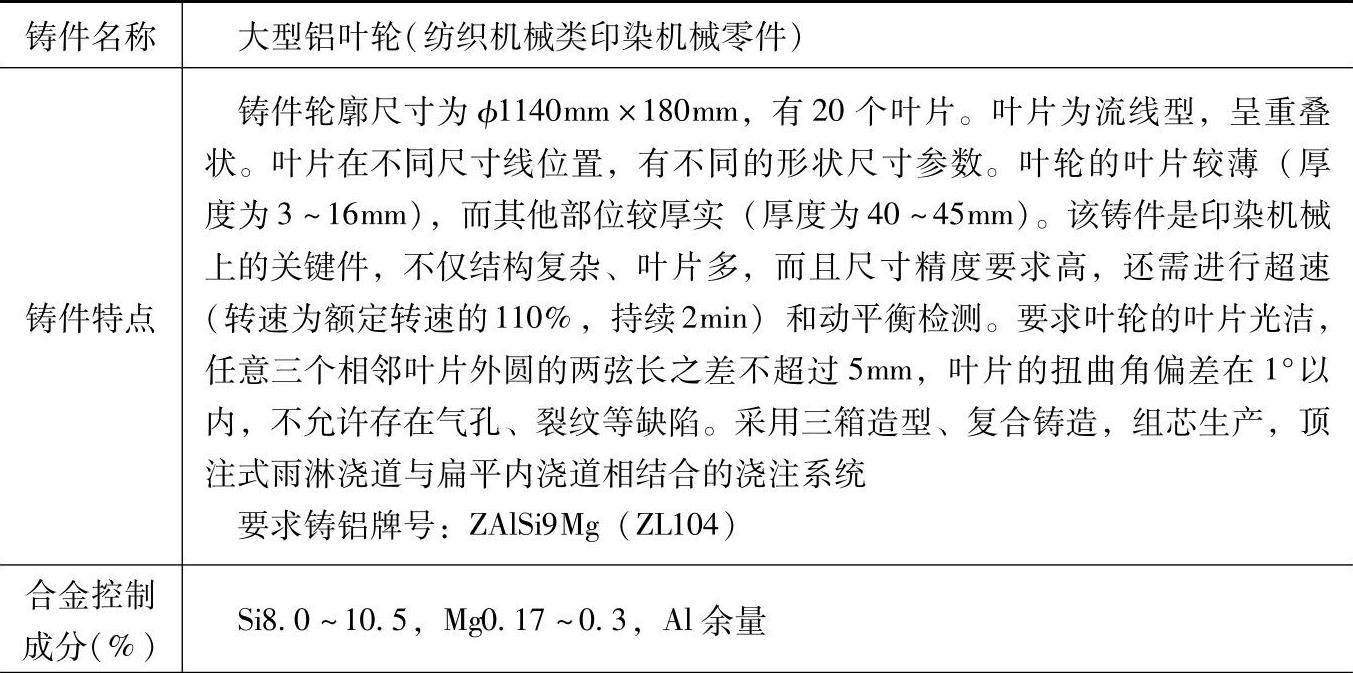

配料实例851

表3.1-11 ZAlSi9Mg的铸造铝硅合金配料

(续)

注:1.采用RG—150型电阻炉熔炼。

2.铝液在730~750℃温度下进行精炼变质处理后,扒渣,升温,浇注。浇注温度以740~760℃为宜。在浇注过程中,开始要快浇,以保证叶轮的叶片能快速充满,防止产生浇不到、冷隔等缺陷;浇注后期要慢浇,浇完后要补浇,使叶轮厚实部位得到补缩。

3.各成分含量和配料比例皆指质量分数。

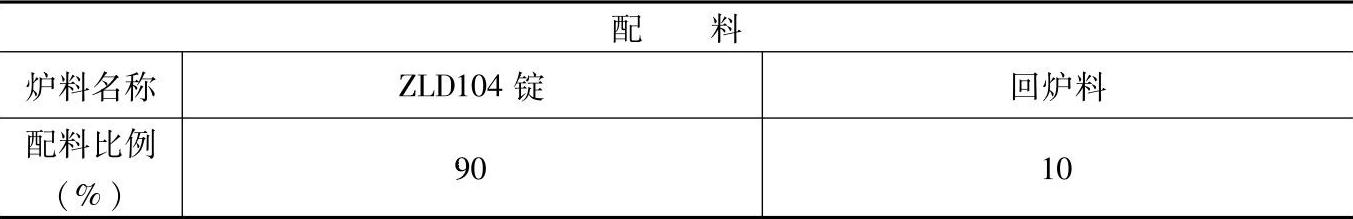

配料实例852

表3.1-12 ZAlSi9Mg的铸造铝硅合金配料

注:1.采用熔炼炉类型:燃气坩埚炉。

2.炉前浇注试样做气体含量检验,光谱分析。

3.检测结果:

力学性能:抗拉强度为282MPa,断后伸长率为3.17%,硬度为88HBW;

化学成分(%):Si10.2,Mg2.2,Mn4.1,Al余量。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于要求相同铸造铝硅合金的铸造传动机匣、气缸体、带轮、大型罐体、法兰类承受高载荷的大型零件,以及要求焊接性能的零件。

配料实例853

表3.1-13 ZAlSi9Mg的铸造铝硅合金配料

注:1.采用200号石墨质坩埚炉(焦炭)熔炼。

2.加入铝量=(91.685-26.92-46.42-2.547)kg=15.798kg。

3.炉料总量=(15.798+52.75+0.244+2.83+30)kg=101.622kg(熔炼100kg)。

4.总铁含量=52.75×0.4%+2.83×0.3%+64.765×0.3%+30×0.4%=0.54%≤0.6%

5.Al-Si中间合金成分:Si1.2%、Fe0.4%;Al-Mn中间合金成分:Mn10%、Fe0.3%;Mg锭成分:Mg99.8%;Al锭成分:Al99.5%,Fe0.3%;回炉料成分:Si9.2%,Mg0.27%,Mn0.4%,Fe0.4%。

6.炉前,首先将石墨坩埚预热到暗红色,炉料加热到约350℃,镁锭加热到约700℃时迅速压入合金熔液中,用C2Cl6精炼,四元变质剂处理,并且即时观察,分析并掌握好炉况,合格后出炉浇注。

7.检测结果:

力学性能:抗拉强度为147MPa,硬度为51HBW。

8.各成分含量和配料比例皆指质量分数。

9.适合本配料的还有推盘、固盘、转盘等。

配料实例854

表3.1-14 ZAlSi9Mg的铸造铝硅合金配料

注:1.采用熔炼炉类型:燃油反射炉。

2.炉前检查:

1)对熔炼过程加强控制,定时测温。

2)在变质处理后浇注之前,需浇注φ80mm×20mm的圆饼形试样,作凝固过程观察,确定表面气泡析出情况,以判断精炼效果。

3)断口检查,在砂型中浇注φ30mm×150mm试样,以判别其断口呈银色组织细小致密为佳,浇注温度为750~760℃。

3.检测结果:

力学性能:抗拉强度为320MPa,断后伸长率为4%,硬度为95HBW;

化学成分(%):Si9.5%,Mg0.27%,Mn0.25%,Fe0.37%,Al89.6%。

4.各成分含量和配料比例皆指质量分数。

5.本配料适合于同类牌号材料的柴油机泵体等铸件。

配料实例855

表3.1-15 ZAlSi9Mg的铸造铝硅合金配料

(续)

(续)

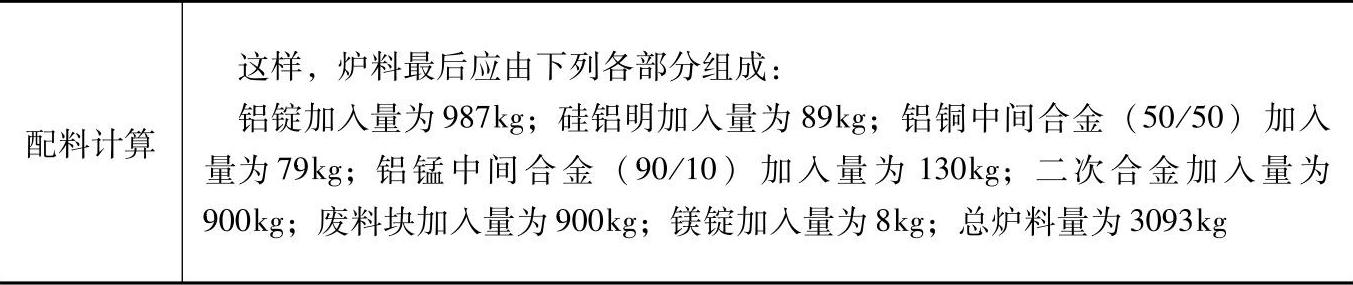

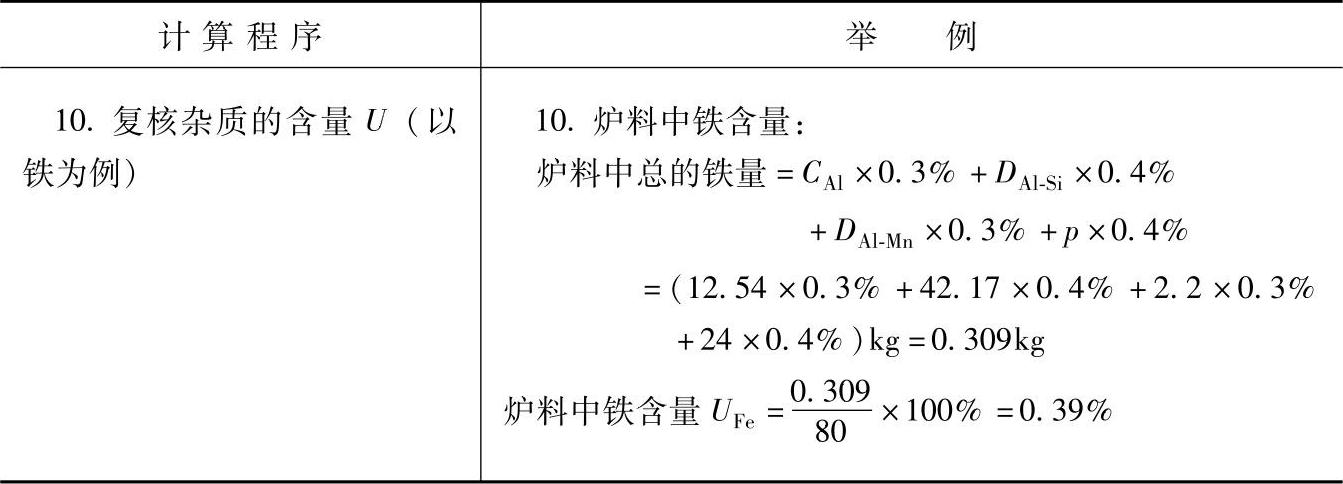

注:1.本表举例了一种较复杂的情况,如果炉料单一计算,就可以大为简化,但程序大致相同。此外,在实际配料时,应逐一填写配料单,以便复查核实。

2.各成分含量和配料比例皆指质量分数。

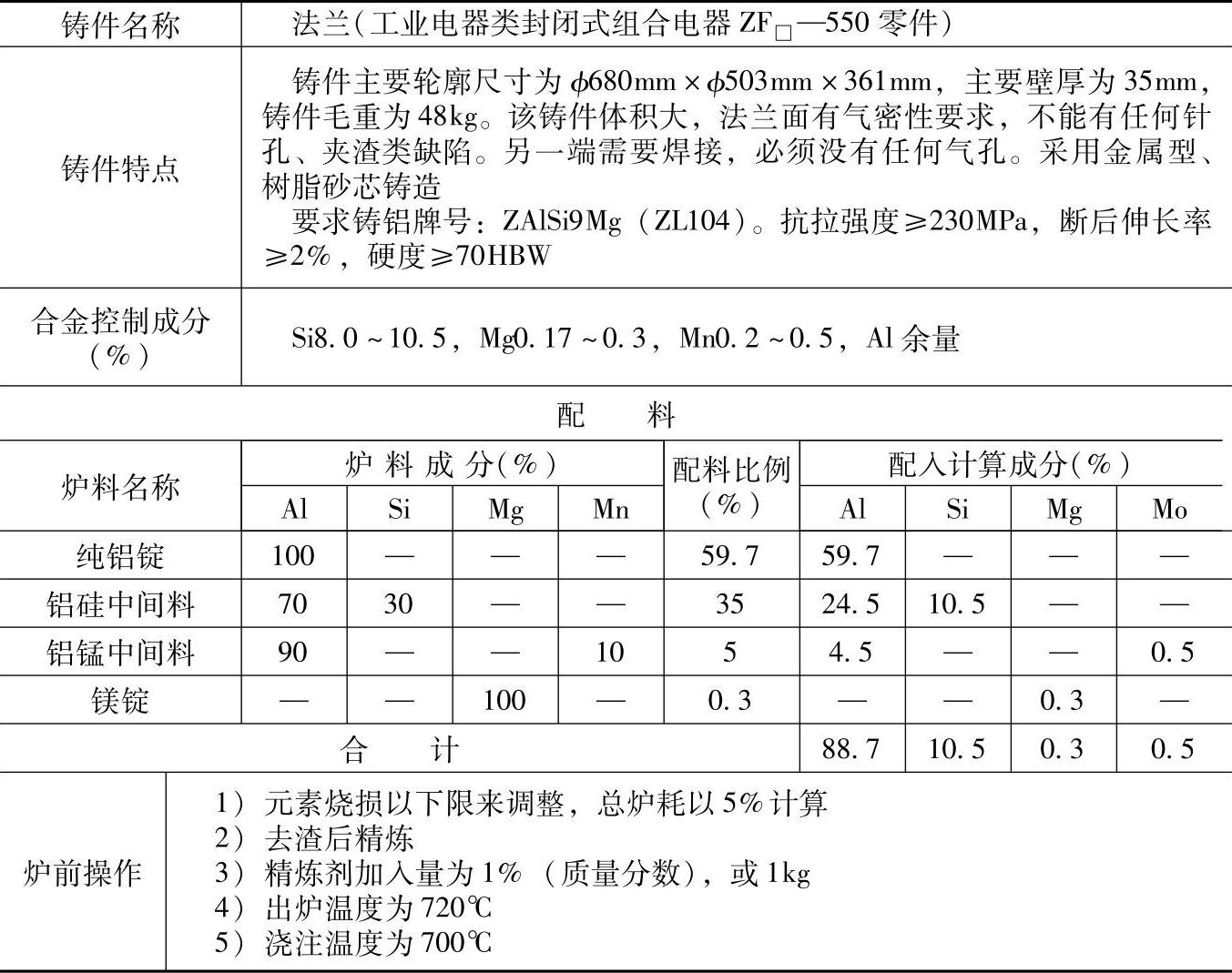

配料实例856

表3.1-16 ZAlSi9Mg(ZL104)的铸造铝硅合金配料

表3.1-17 铸造铝硅合金ZAlSi9Mg(ZL104)的配料表

(续)

注:1.铸造铝硅合金ZAlSi9Mg(ZL104)的配料表是针对一定生产条件,通过配料计算所编制出的。

2.本表适用于元素烧损大致恒定的情况,在变动回炉料的使用量和中间合金的成分时,可以任意配料。

3.表中数据为100kg(新料+回炉料)炉料所需原材料质量。

4.镁的烧损:当回炉料为50%时,取20%;当回炉料为50%以上时,取10%。

5.各成分含量和配料比例皆指质量分数。

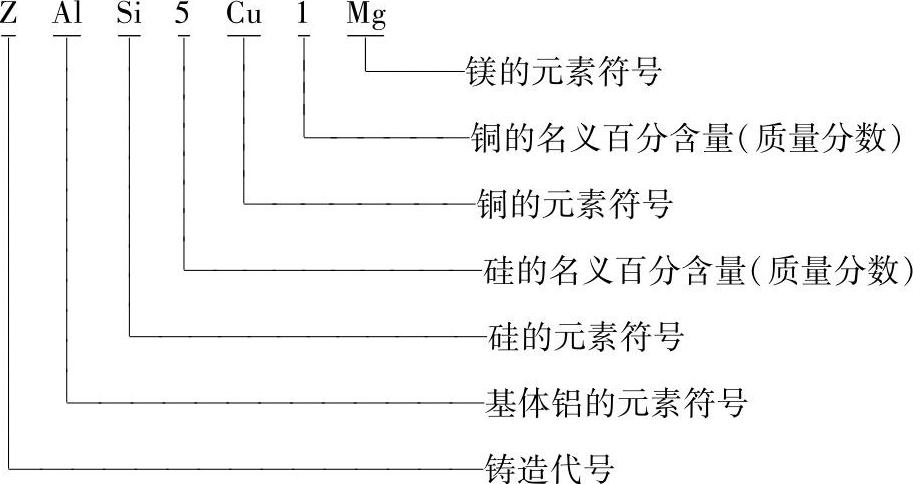

6.ZAlSi5Cu1Mg的铸造铝硅合金配料(配料实例857、858)

ZAlSi5Cu1Mg的主要含义如下:

ZAlSi5Cu1Mg的合金代号为ZL105。

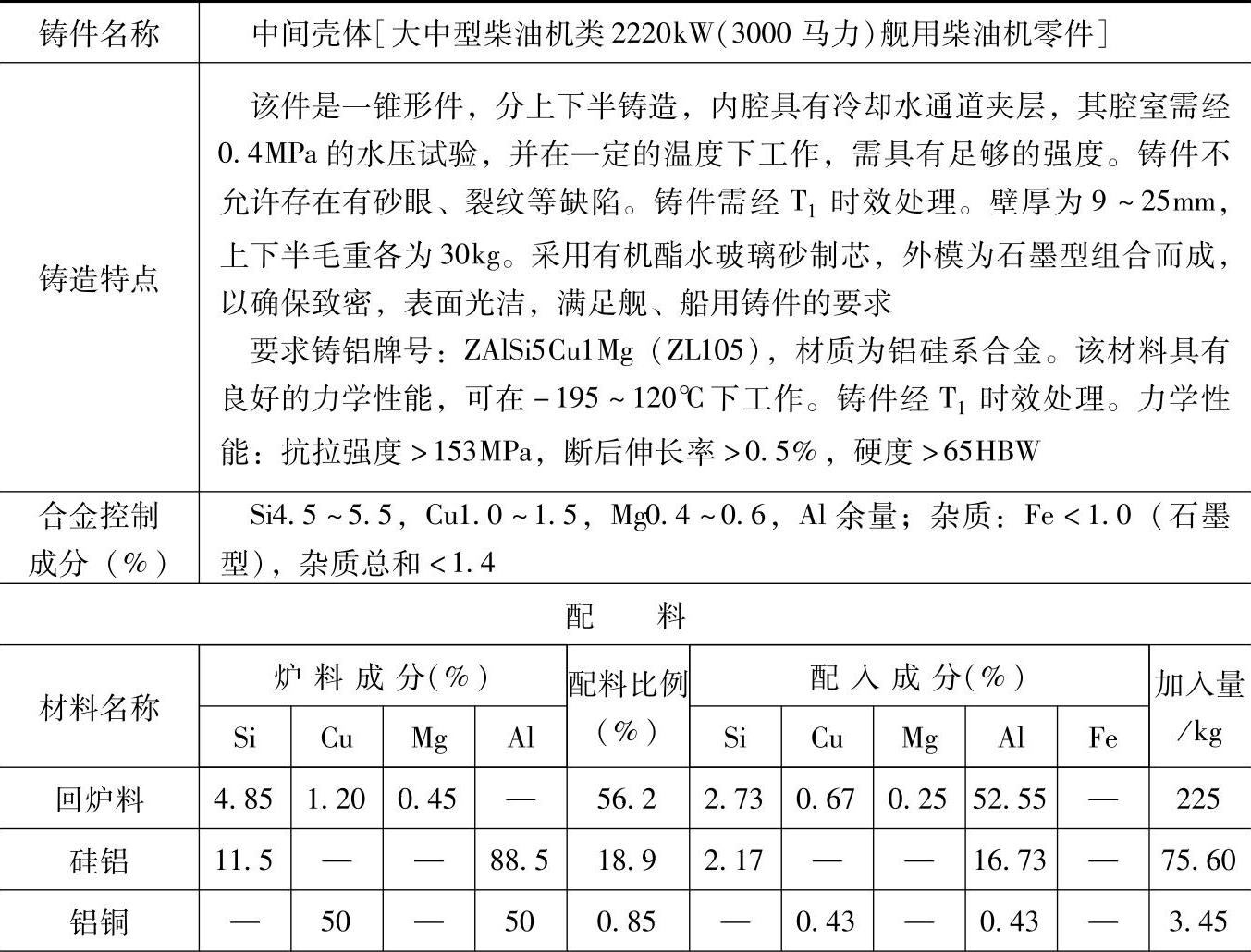

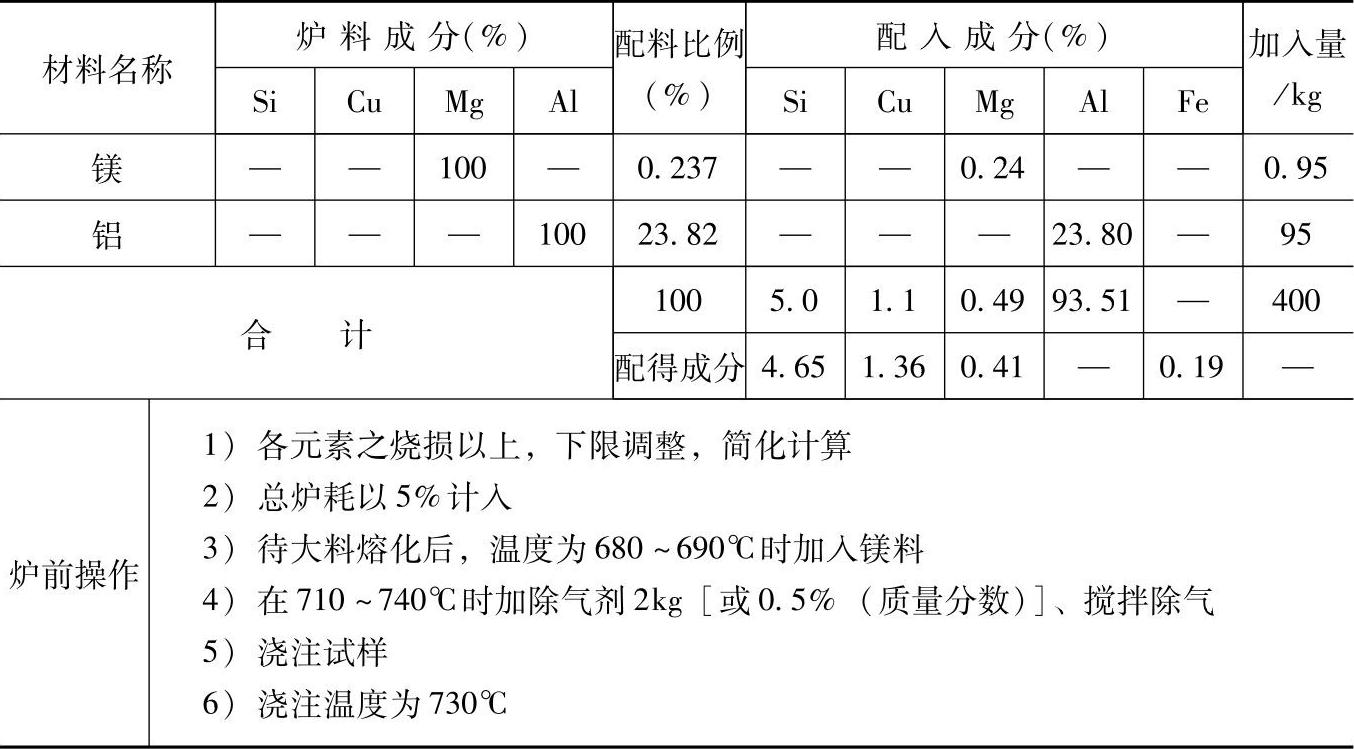

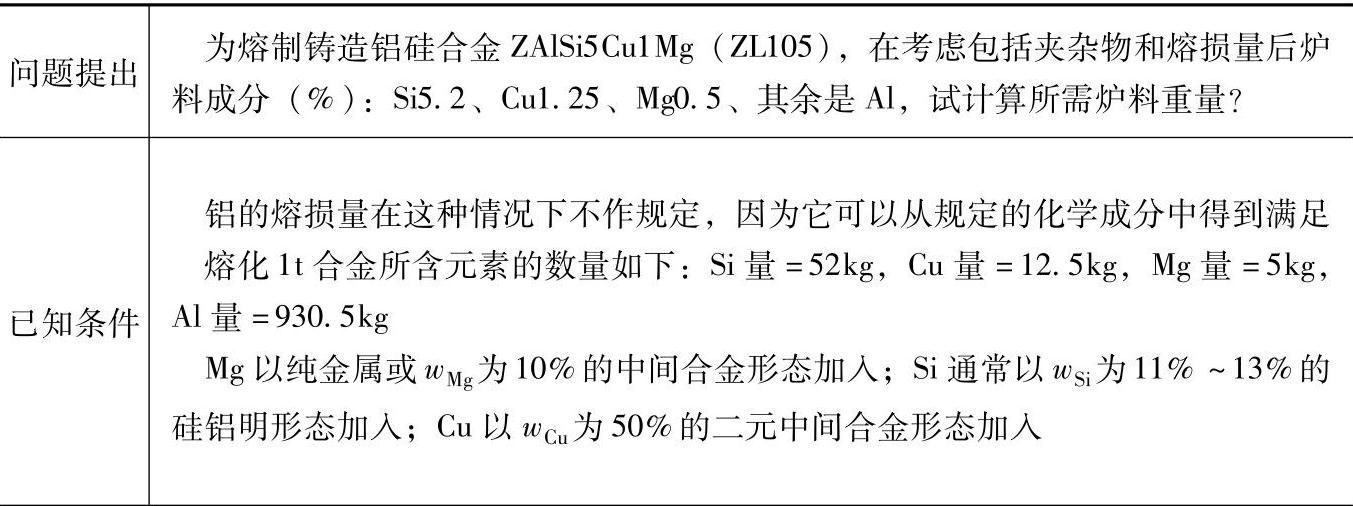

对于大中型柴油机等类铸件的ZAlSi5Cu1Mg的铸造铝硅合金配料,可查配料实例857和配料实例858或表3.1-18和表3.1-19。

配料实例857

表3.1-18 ZAlSi5Cu1Mg的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:燃油反射炉。

2.炉前检查:

1)对熔炼过程加强控制,定时测温。

2)在变质处理后浇注之前,需浇注φ80mm×20mm的圆饼形试样,作凝固过程观察,确定表面气泡析出情况,以判断精炼效果。

3)断口检查,在砂型中浇注φ30mm×150mm试样,以判别其断口呈银色组织细小致密为佳,浇注温度为750~760℃。

3.检测结果:

力学性能:抗拉强度为269.5MPa,断后伸长率为1.6%,硬度为97HBW;

化学成分(%):Si4.65,Cu1.36,Mg0.41,Al93.58,Fe0.19。

4.各成分含量和配料比例皆指质量分数。

5.本配料适合于同类牌号材料的柴油机的零件,如接管、阀体等。

配料实例858

表3.1-19 ZAlSi5Cu1Mg的铸造铝硅合金配料

(续)

注:1.若炉料中的新铝锭占全质量的40%~60%,而其余为重熔废料块(报废零件、冒口、浇道等),则在计算炉料时,回炉料中的各组分应加上必需的熔损率。

2.各成分含量和配料比例皆指质量分数。

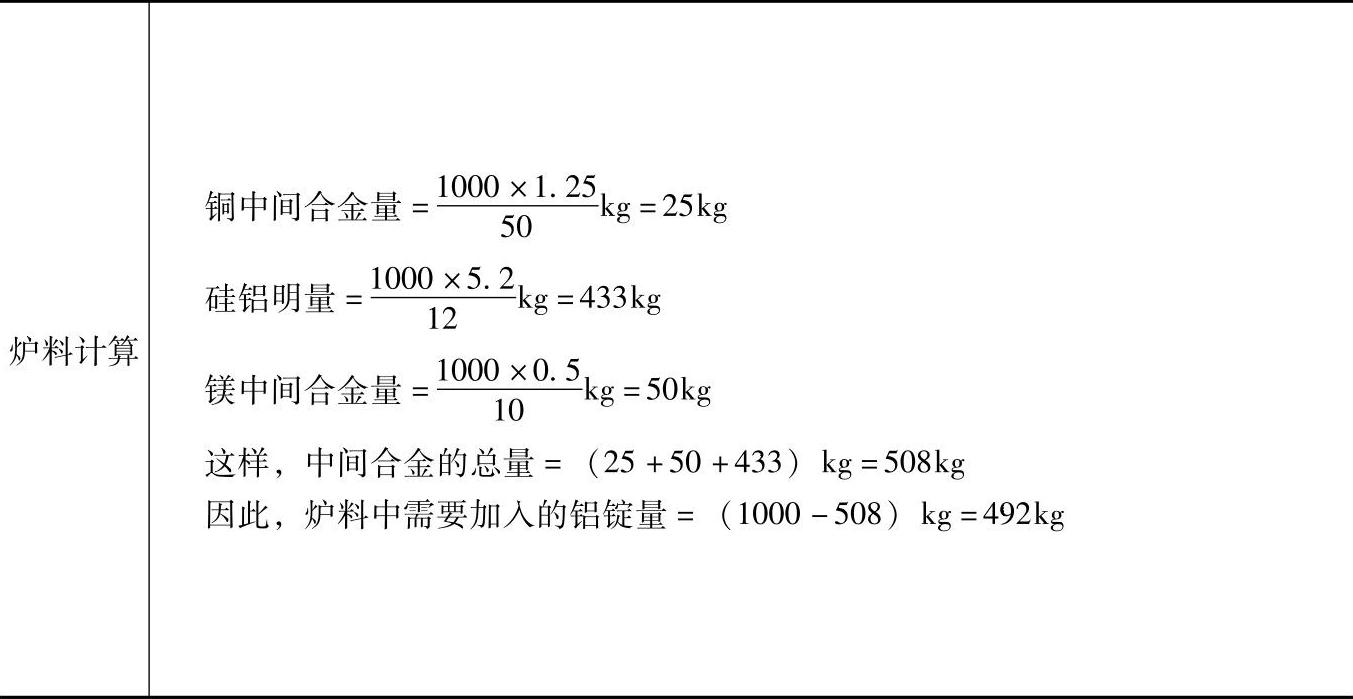

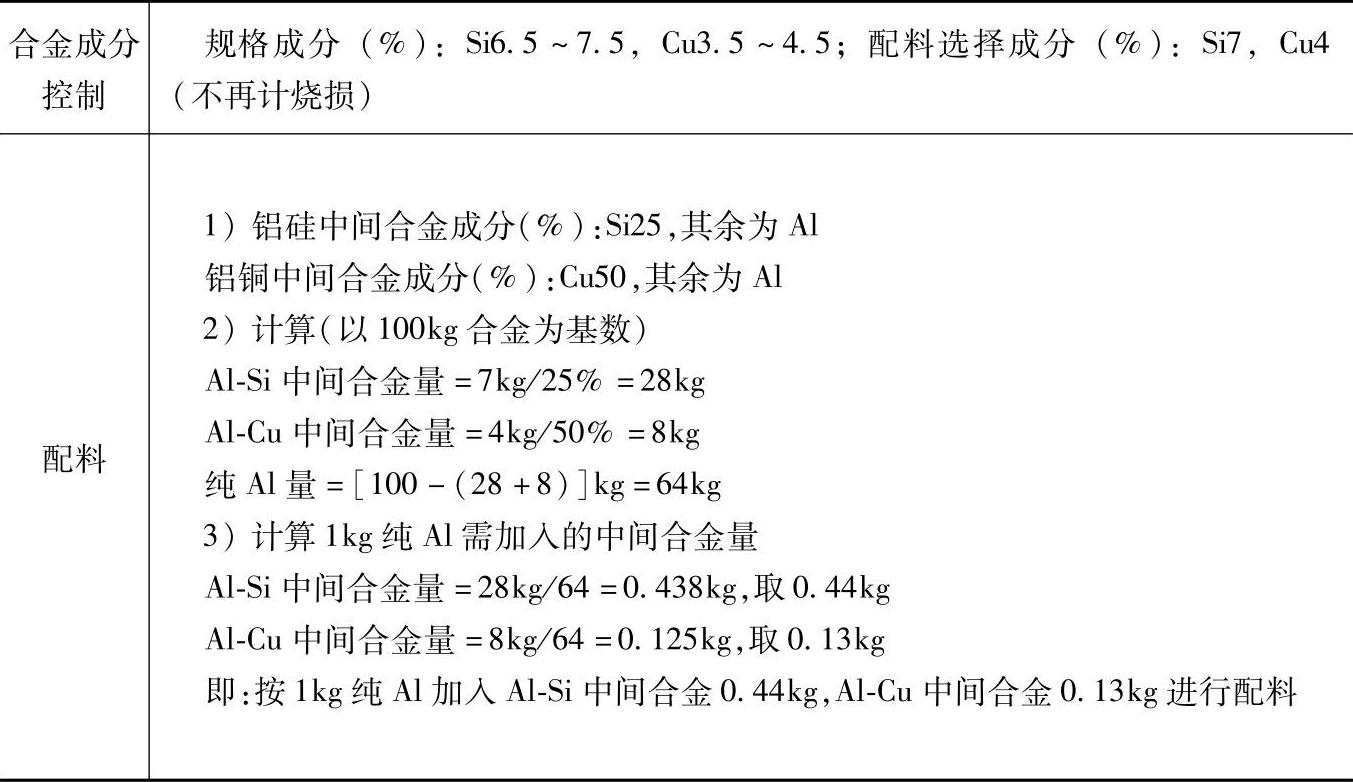

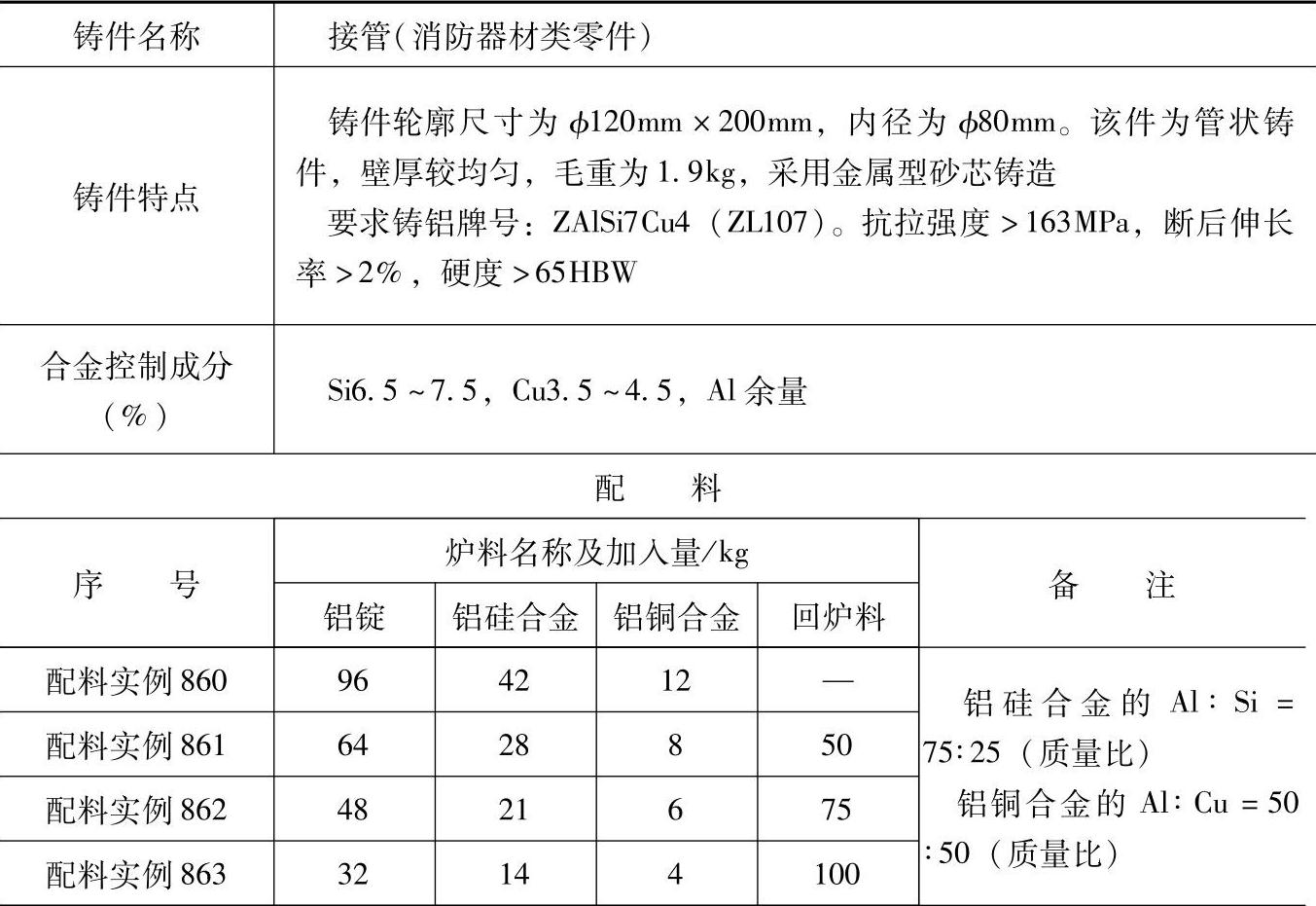

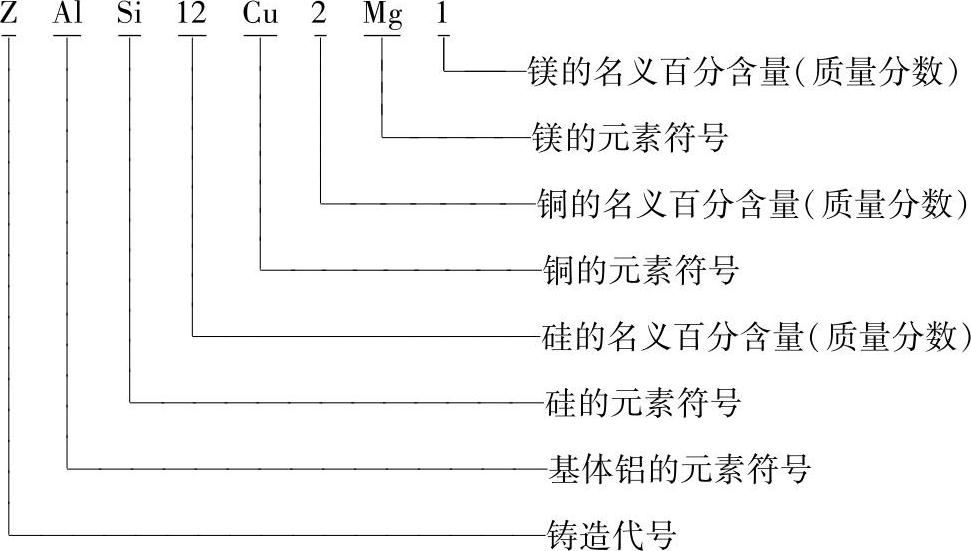

7.ZAlSi7Cu4的铸造铝硅合金配料(配料实例859~866)

ZAlSi7Cu4的主要含义如下:

ZAlSi7Cu4的合金代号为ZL107。

对于橡胶机械、消防器材等类铸件的ZAlSi7Cu4的铸造铝硅合金配料,可查配料实例859~配料实例866或表3.1-20和表3.1-21。

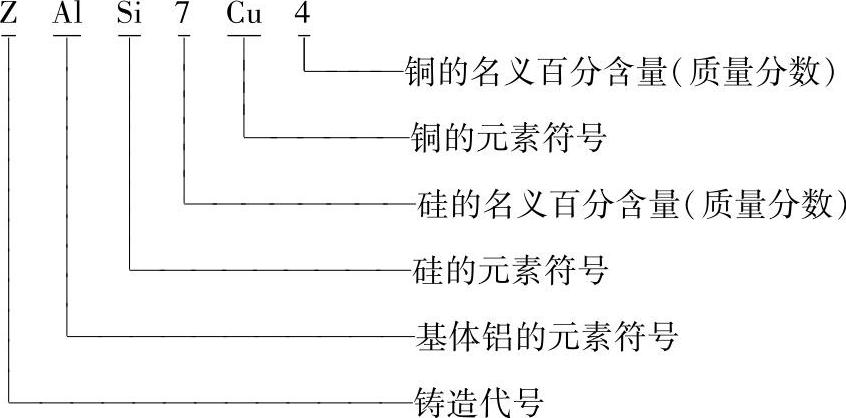

配料实例859

表3.1-20 ZAlSi7Cu4的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:坩埚炉或电阻炉。

2.各成分含量和配料比例皆指质量分数。

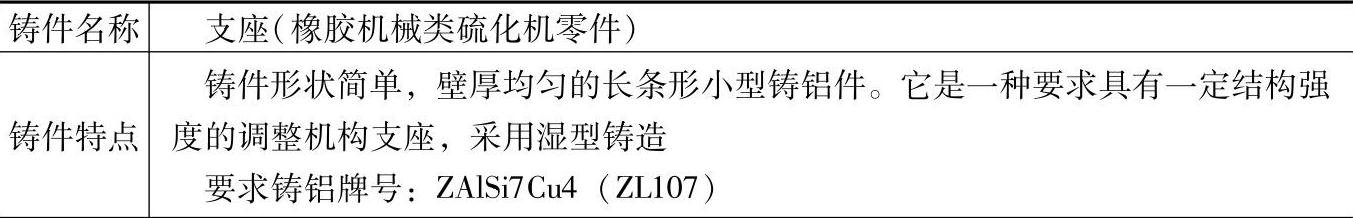

配料实例860~866

表3.1-21 ZAlSi7Cu4的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:采用喷油非铁金属熔炼炉,铸铁坩埚,坩埚熔化量为150kg。炉内烧损:铝1%、铜1%、硅1%。

2.炉料熔化后搅拌,加覆盖剂,进行脱气精炼,清渣后进行变质处理,进行炉前含气及变质处理检验,合格后升温至浇注温度。

3.检测结果:

化学成分(%):Si5.96,Cu4.13;

力学性能:抗拉强度为172MPa,断后伸长率为2.3%,硬度为71HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于铸造其他同牌号铸件,如管头、表壳、散热罩等。

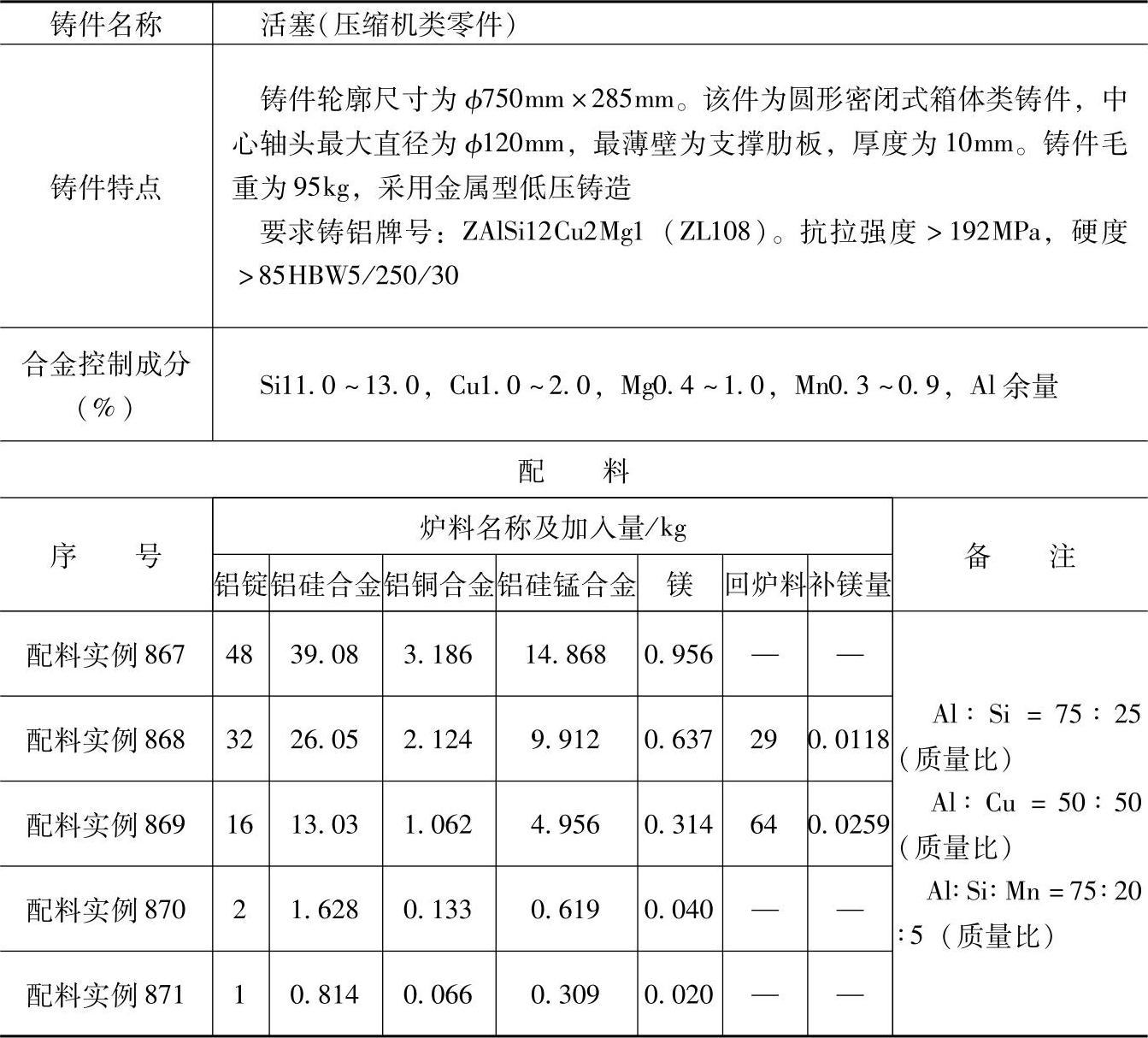

8.ZAlSi12Cu2Mg1的铸造铝硅合金配料(配料实例867~871)

ZAlSi12Cu2Mg1的主要含义如下:

ZAlSi12Cu2Mg1的合金代号为ZL108。

对于压缩机等类铸件的ZAlSi12Cu2Mg1的铸造铝硅合金配料,可查配料实例867~配料实例871或表3.1-22。

配料实例867~871

表3.1-22 ZAlSi12Cu2Mg1的铸造铝硅合金配料

注:1.采用熔炼炉类型:采用地坑式焦炭坩埚炉熔炼,坩埚为300号。炉内烧损:铝1%、硅1%、铜1%、镁5%、锰1.0%。

2.在地坑坩埚中在覆盖剂下将合金熔化好以后,清渣合入电阻炉中,在覆盖剂下进行脱气精炼,进行变质处理,清渣后放升液管、金属型、下芯合型进行低压铸造。

3.检测结果:

化学成分(%):Si11.87,Cu1.53,Mg0.87,Mn0.69;

力学性能:抗拉强度为201MPa;硬度为89.8HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于其他同牌号材料的铝活塞、螺杆泵泵套等铸件。

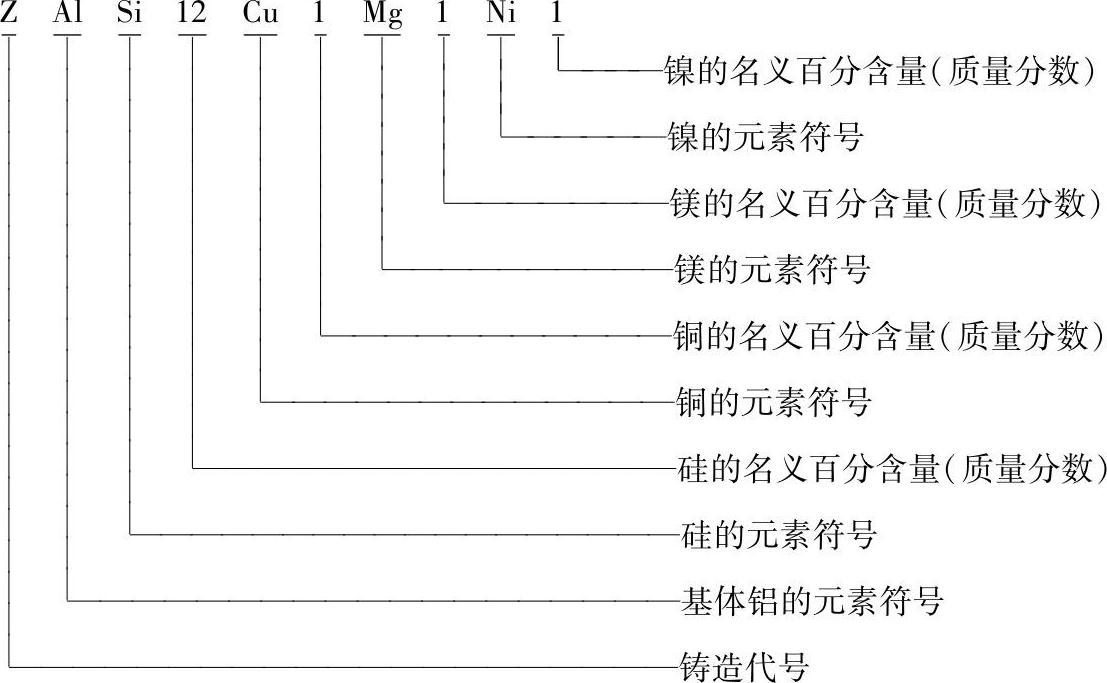

9.ZAlSi12Cu1Mg1Ni1的铸造铝硅合金配料(配料实例872~878)

ZAlSi12Cu1Mg1Ni1的主要含义如下:

ZAlSi12Cu1Mg1Ni1的合金代号为ZL109。

对于压缩机、中型载货汽车、船用机械等类铸件的ZAlSi12Cu1Mg1Ni1的铸造铝硅合金配料,可查配料实例872~配料实例878或表3.1-23~表3.1-25。

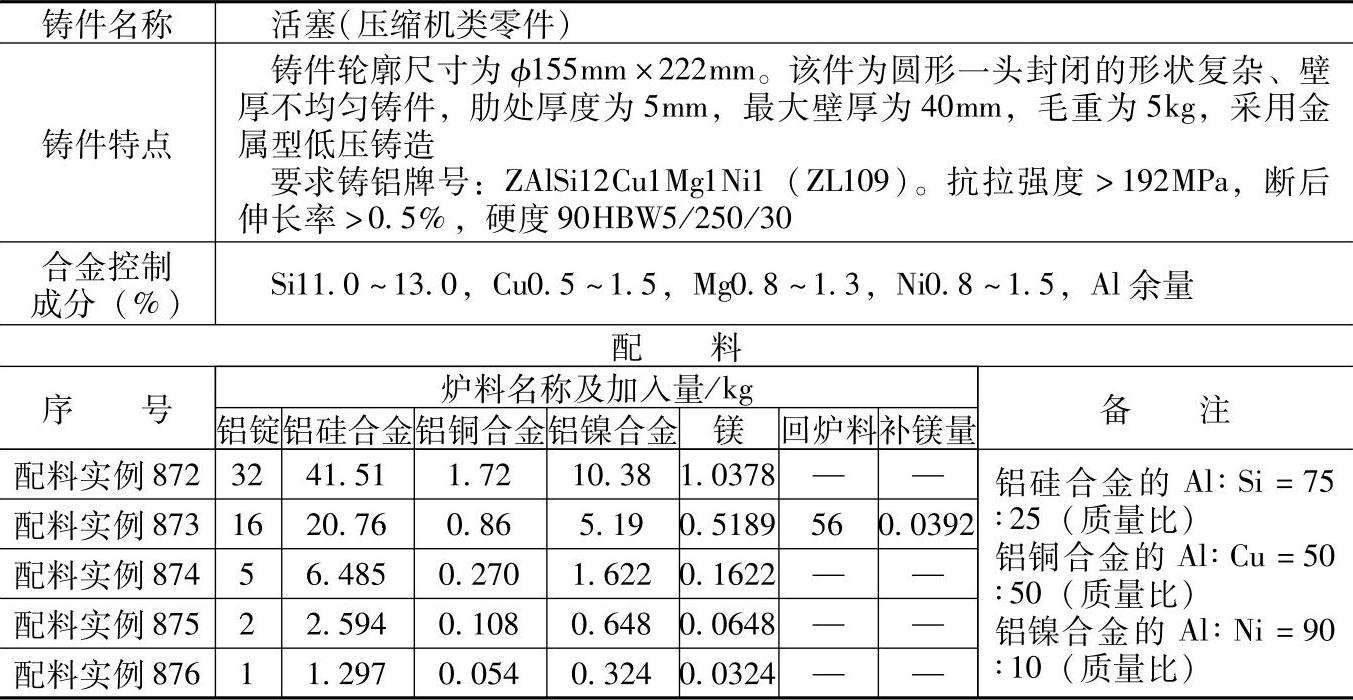

配料实例872~876

表3.1-23 ZAlSi12Cu1Mg1Ni1的铸造铝硅合金配料

注:1.采用熔炼炉类型:采用地坑坩埚炉熔炼,坩埚为300号,炉内烧损:铝1%、硅1%、铜1%、镁7%、镍0.6%。

2.炉料在覆盖剂覆盖下熔化,熔化后进行除气精炼,最后进行变质处理,变质后加入镁。进行炉前含气及变质处理检验,合格后清渣,合入电阻坩埚炉中进行低压铸造。

3.检测结果:

化学成分(%):Si12.13,Cu1.12,Mg1.02,Ni1.05;

力学性能:抗拉强度为195MPa,断后伸长率为0.8%,硬度为95HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的铝活塞及缸体等铸件的金属型低压铸造,也适用于砂型铸造。

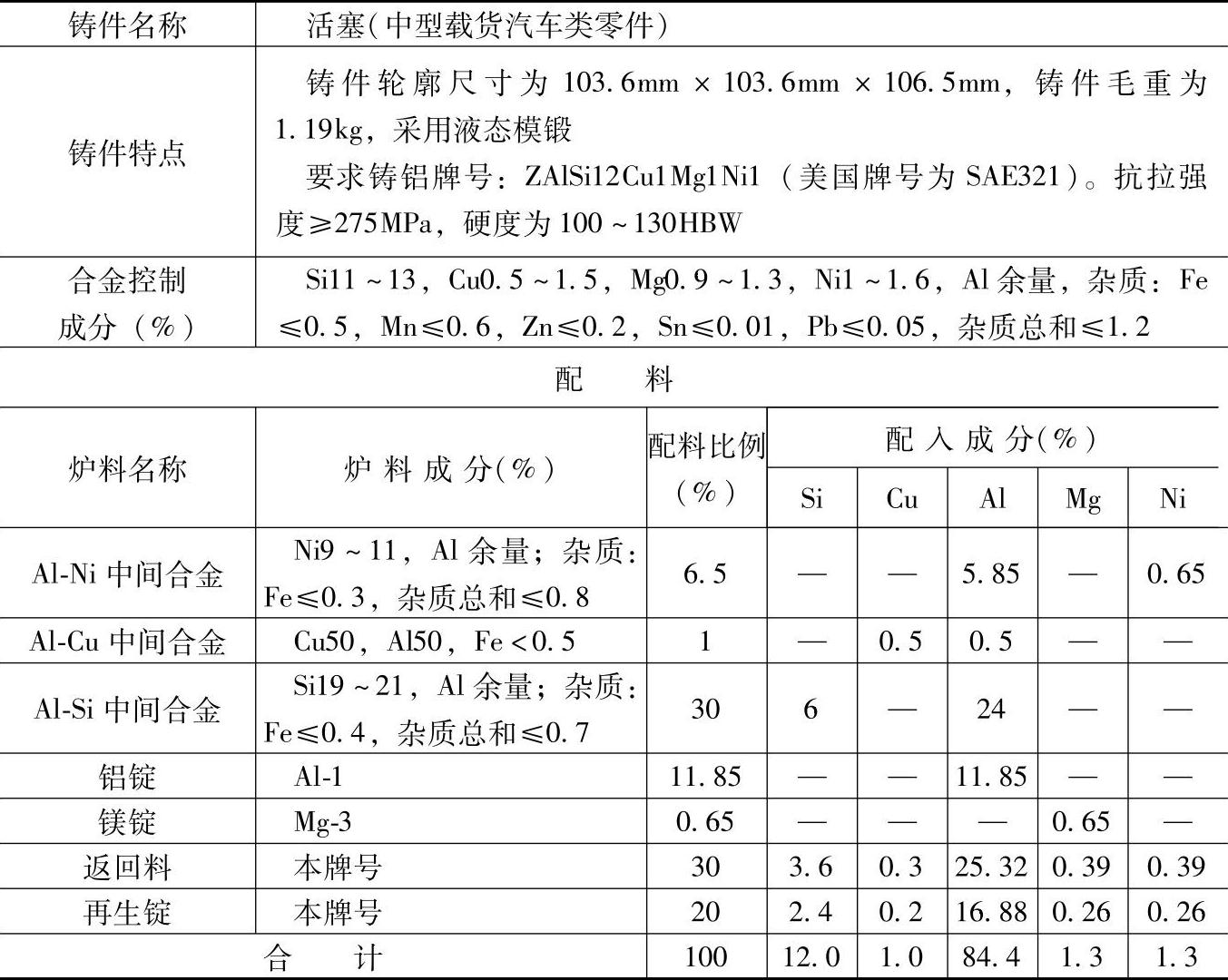

配料实例877

表3.1-24 ZAlSi12Cu1Mg1Ni1的铸造铝硅合金配料

注:1.采用熔炼炉类型:1t无心工频感应熔炼炉。

2.炉前,取样分析Si、Mg、Cu、Ni、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Mg0.90,Si11.08,Cu1.07,Fe0.42,Ni1.39;

力学性能:抗拉强度为300MPa,硬度为120HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号的其他要求耐磨、耐热的液态模锻铸铝件。

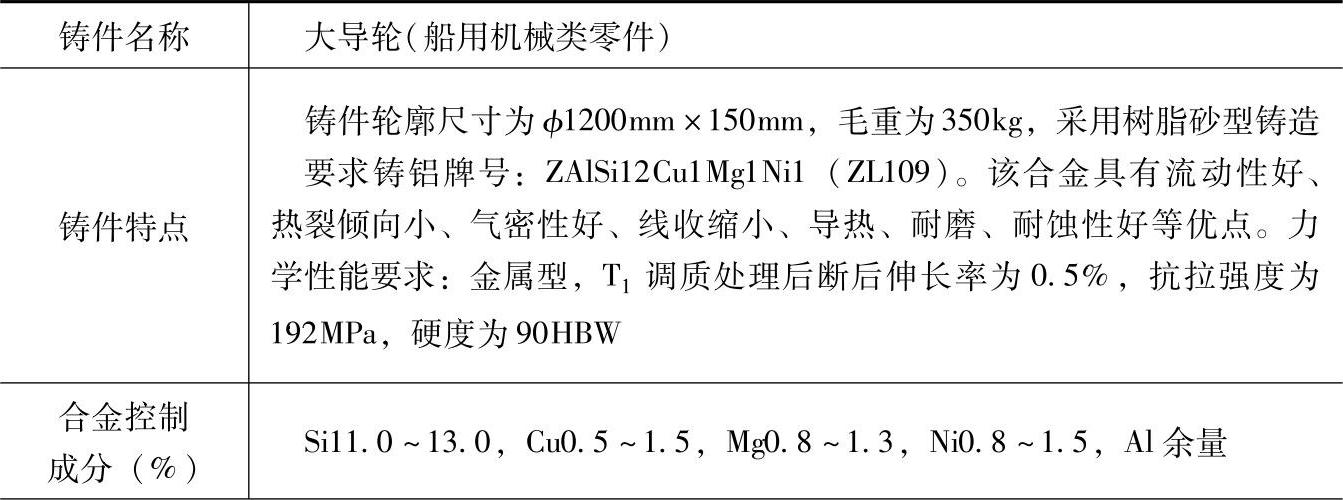

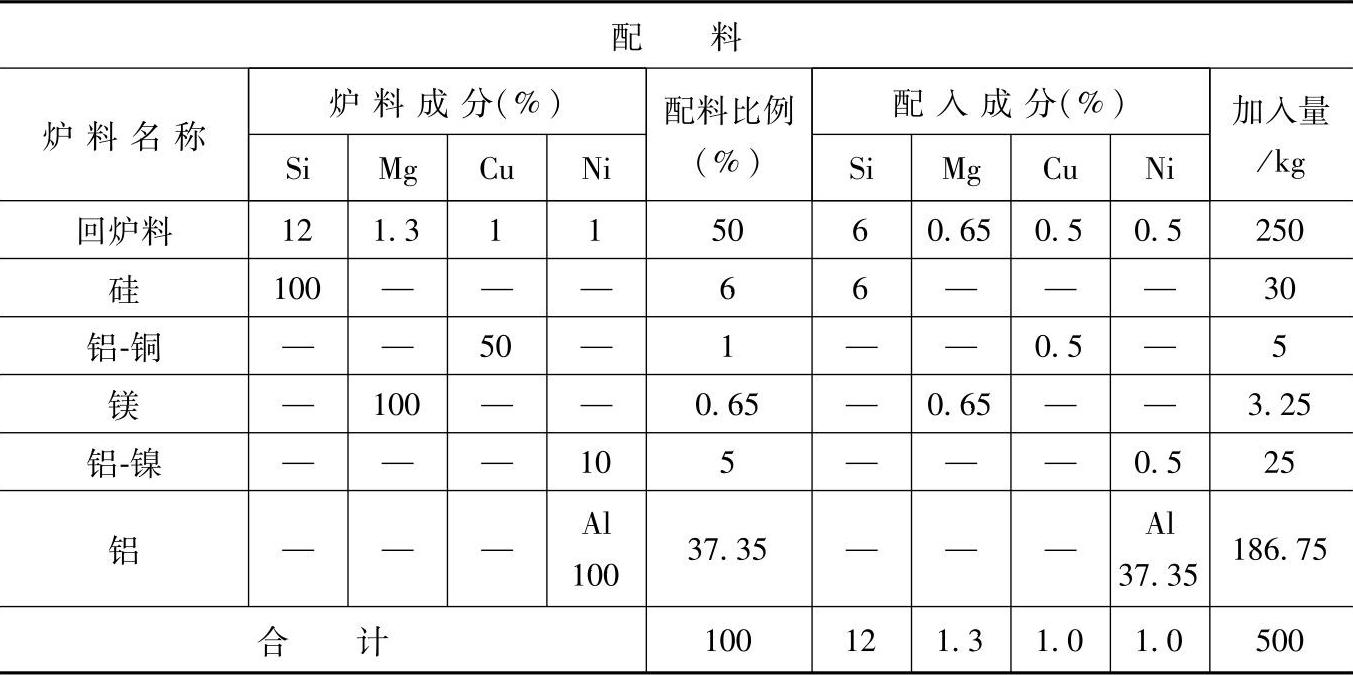

配料实例878

表3.1-25 ZAlSi12Cu1Mg1Ni1的铸造铝硅合金配料

(续)

注:1.采用熔炼炉类型:220A—500kg电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:回炉料→纯铝→硅→铝铜→铝镍,熔化后搅拌均匀,温度为680~700℃时加镁。

2)精炼,变质处理,静置,撇渣。

3)按铸件工艺要求调整温度,浇注。

3.检测结果:

力学性能:金属型,T1调质处理后抗拉强度为210MPa,断后伸长率为1.0%,硬度为96HBW;

化学成分(%):Si11.8,Cu1.0,Mg0.9,Ni1.0,Fe0.4。

4.各成分含量和配料比例皆指质量分数。

5.该合金用来铸造在较高温度下工作以及要求热膨胀系数小、强高度、耐磨性能良好的零件,如内燃发动机活塞、起重滑轮等。

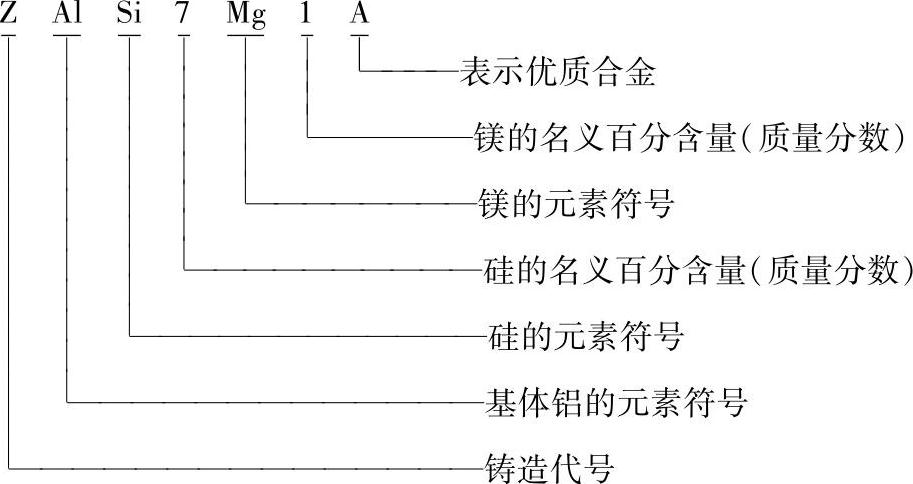

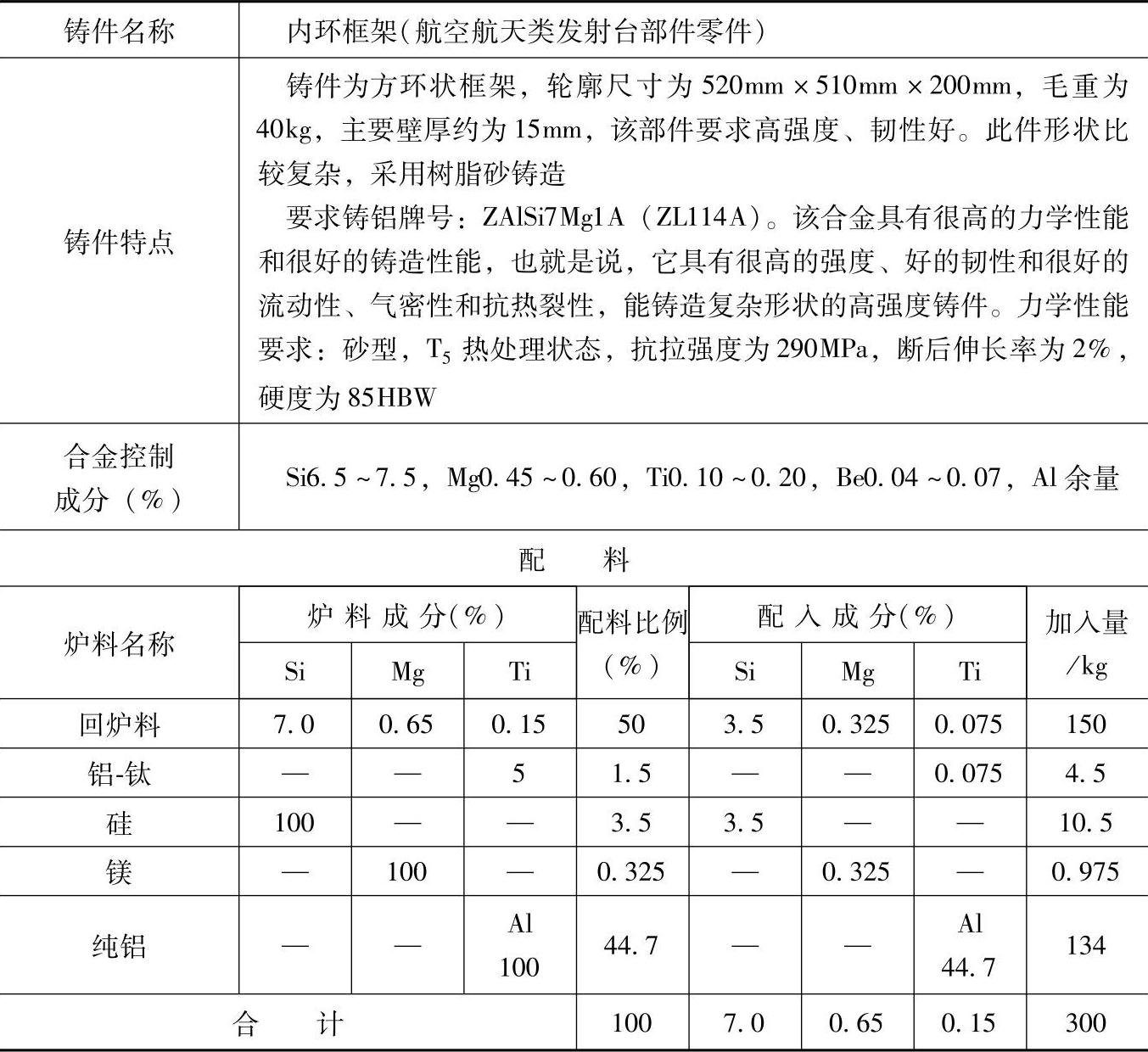

10.ZAlSi7Mg1A的铸造铝硅合金配料(配料实例879)

ZAlSi7Mg1A的主要含义如下:

ZAlSi7Mg1A的合金代号为ZL114A。

对于航空航天等类铸件的ZAlSi7Mg1A的铸造铝硅合金配料,可查配料实例879或表3.1-26。

配料实例879

表3.1-26 ZAlSi7Mg1A的铸造铝硅合金配料

注:1.采用熔炼炉类型:120A-300kg电阻坩埚炉。

2.炉前操作:装炉熔化顺序:回炉料和纯铝熔清后加入Si、Ti、Mg。

3.Be也可以不加。

4.检测结果:

力学性能:砂型,T5热处理状态,抗拉强度为300MPa,断后伸长率为3%,硬度为90HBW;

化学成分(%):Si6.9,Mg0.49,Ti0.15,Fe0.09。

5.各成分含量和配料比例皆指质量分数。

6.主要用来获得高强度优质铝铸件,适合于硬模和砂型铸造,可用于飞机和导弹承受高负荷的零件。

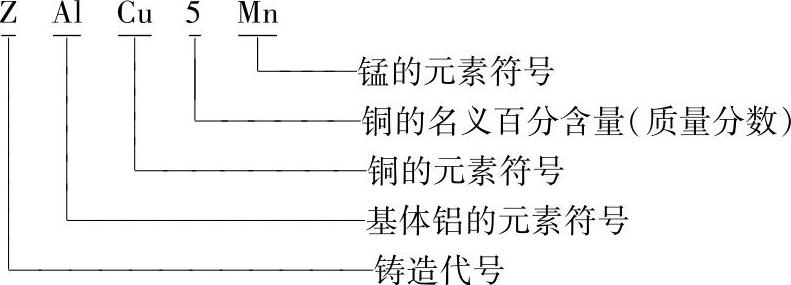

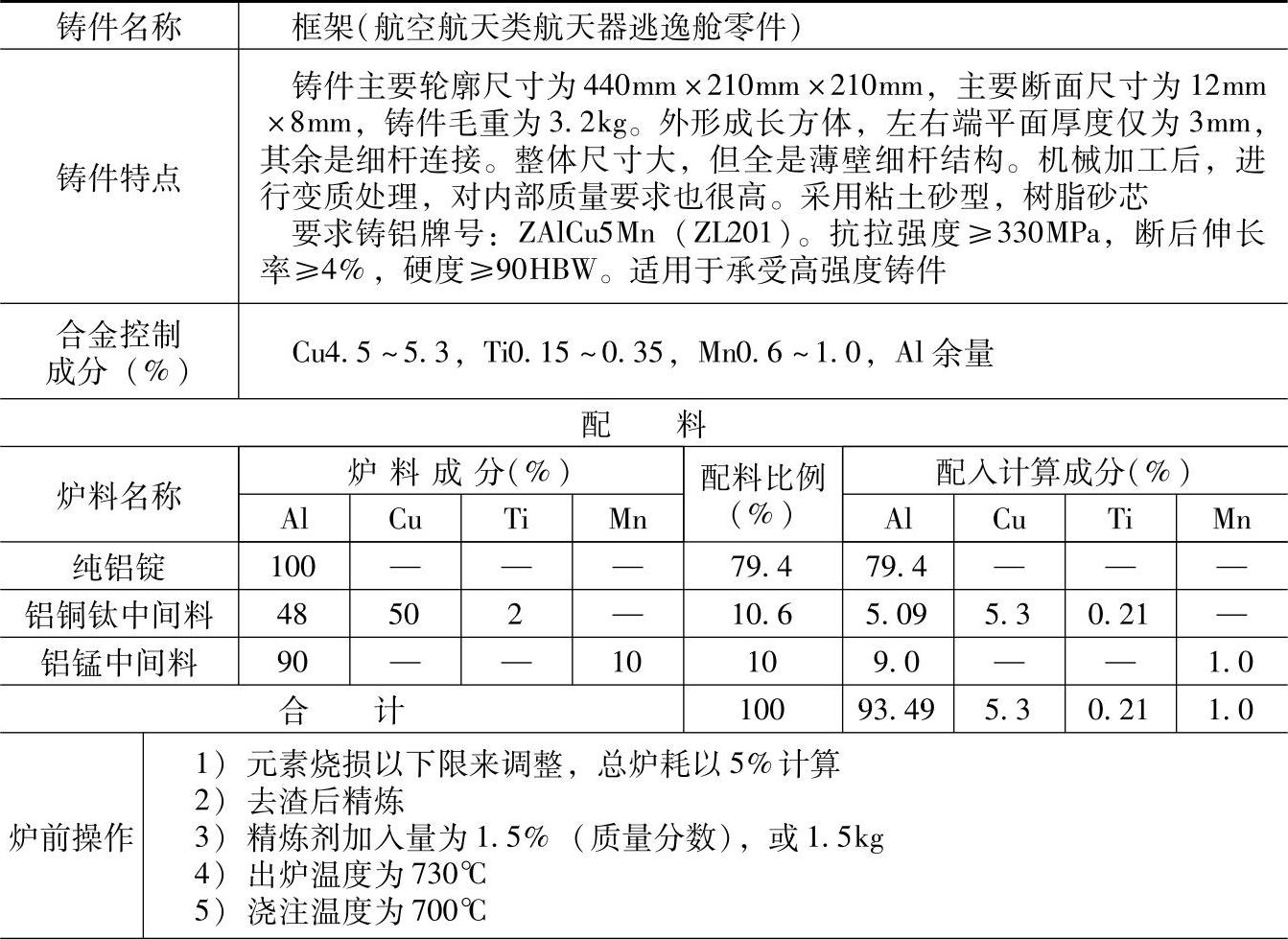

11.ZAlCu5Mn的铸造铝铜合金配料(配料实例880)

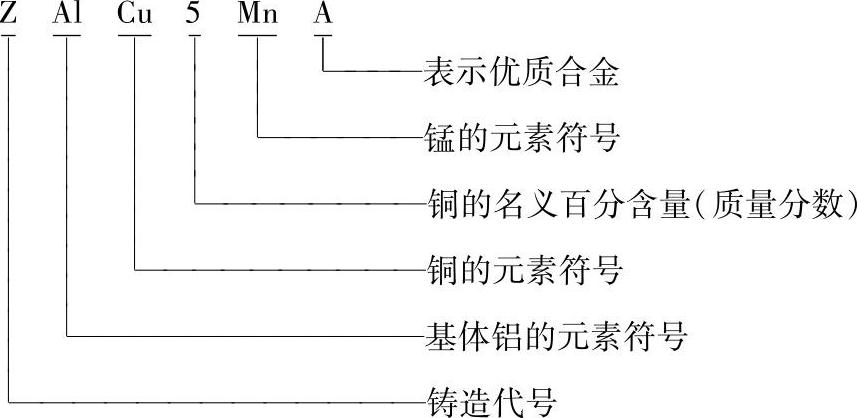

ZAlCu5Mn的主要含义如下:

ZAlCu5Mn的合金代号为ZL201。

对于航空航天等类铸件的ZAlCu5Mn的铸造铝铜合金配料,可查配料实例880或表3.1-27。

配料实例880

表3.1-27 ZAlCu5Mn的铸造铝铜合金配料

注:1.采用熔炼炉类型:燃气坩埚炉。

2.炉前浇注试样,进行气体含量检验和光谱分析。

3.检测结果:

力学性能:抗拉强度为352MPa,断后伸长率为4.3%,硬度为95HBW;

化学成分(%):Cu5.0,Ti0.3,Mn0.8。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于铸造飞机零件,高强度的其他附件,如支臂、副油箱和弹射架梁等。

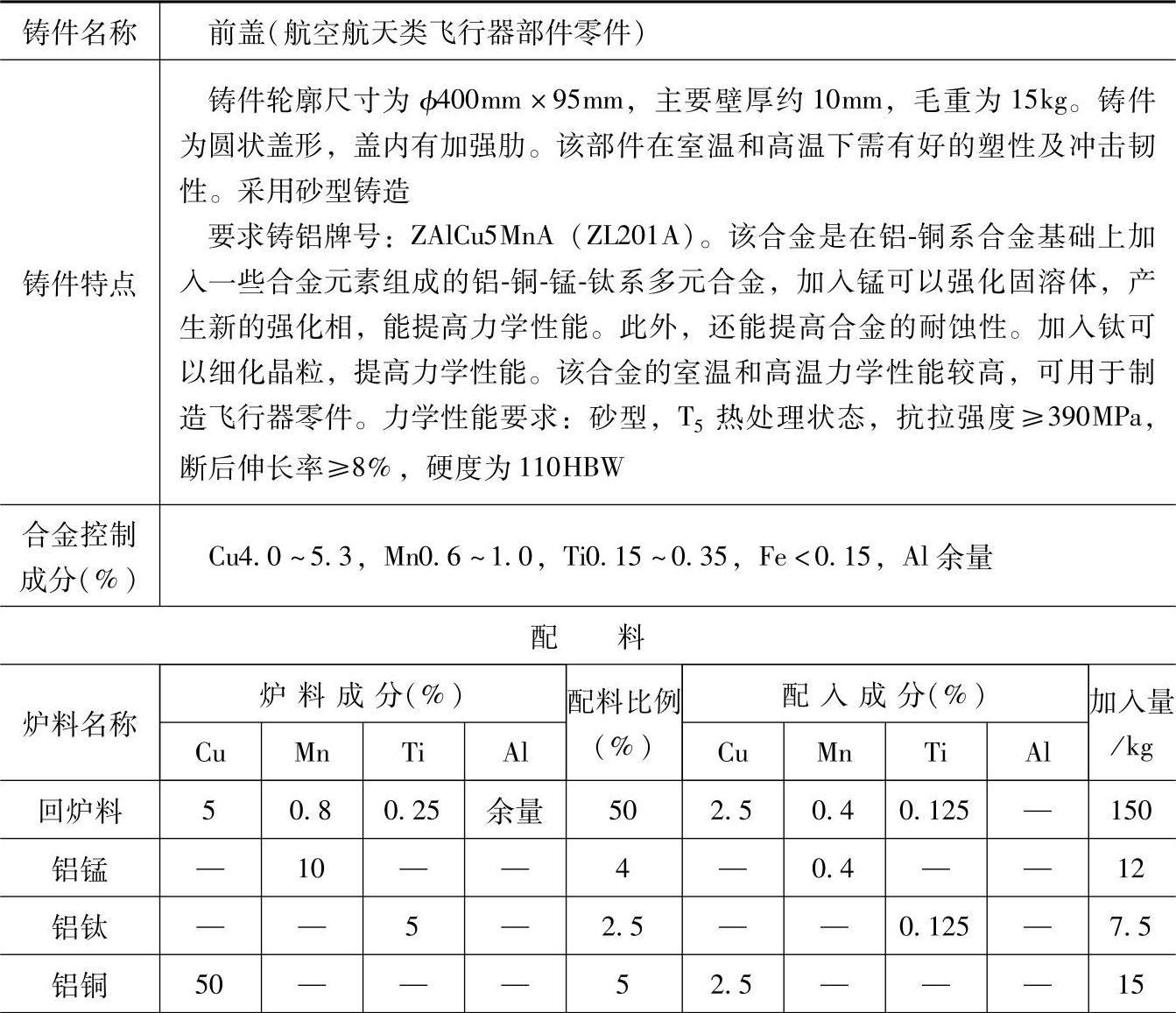

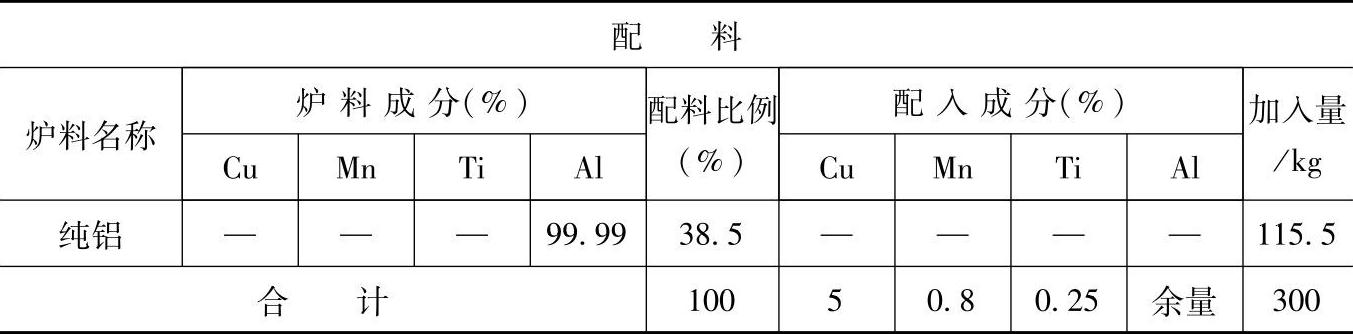

12.ZAlCu5MnA的铸造铝铜合金配料(配料实例881)

ZAlCu5MnA的主要含义如下:

ZAlCu5MnA的合金代号为ZL201A。

对于航空航天等类铸件的ZAlCu5MnA的铸造铝铜合金配料,可查配料实例881或表3.1-28。

配料实例881

表3.1-28 ZAlCu5MnA的铸造铝铜合金配料

(续)

注:1.采用熔炼炉类型:120A—300kg电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:铝待熔清后加入铝-锰、铝-钛,在铝液温度达到700~720℃时加入铝-铜,搅拌均匀。

2)进行精炼。

3)按工艺要求调整温度,扒渣,浇注。

3.检测结果:

力学性能:砂型,T5热处理状态,抗拉强度为418MPa,断后伸长率为10%,硬度为110HBW;

化学成分(%):Cu5.0,Mn0.79,Ti0.24,Fe0.09,Al余量。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于室温承受高载荷零件和在175~300℃下工作的飞机和发动机零件,如支臂、副油箱、弹射内梁和特设挂架梁等。

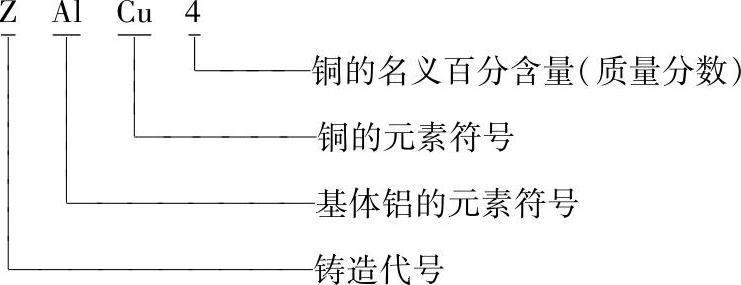

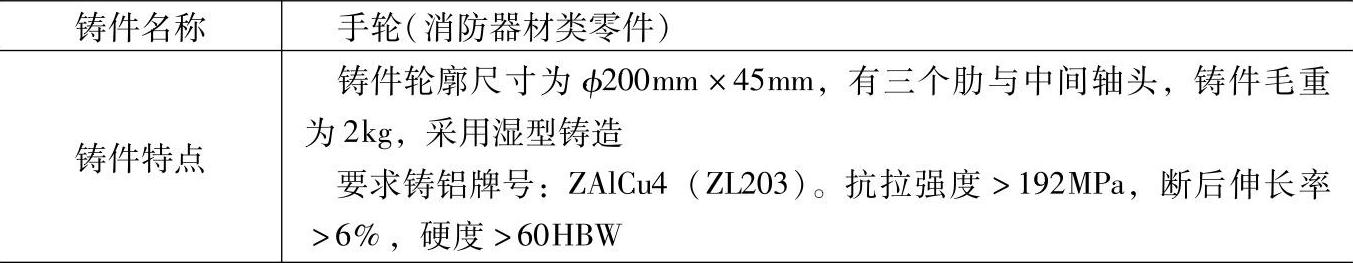

13.ZAlCu4的铸造铝铜合金配料(配料实例882~886)

ZAlCu4的主要含义如下:

ZAlCu4的合金代号为ZL203。

对于消防器材等类铸件的ZAlCu4的铸造铝铜合金配料,可查配料实例882~配料实例886或表3.1-29。

配料实例882~886

表3.1-29 ZAlCu4的铸造铝铜合金配料

(续)

注:1.采用熔炼炉类型:采用地坑坩埚炉熔化,坩埚为200号,熔铝量为70kg。炉内烧损:铝1%、铜1%。

2.为改善铸造性能,减少热裂和缩松,合金中加入1.2%(质量分数)的硅。合金熔化后,用覆盖剂覆盖液面,进行除气精炼,升温至浇注温度,清渣出炉。

3.检测结果:

化学成分(%):Cu4.49,Al余量;

力学性能:抗拉强度为195MPa,断后伸长率为7%,硬度为71HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用其他同牌号材料的铸件。

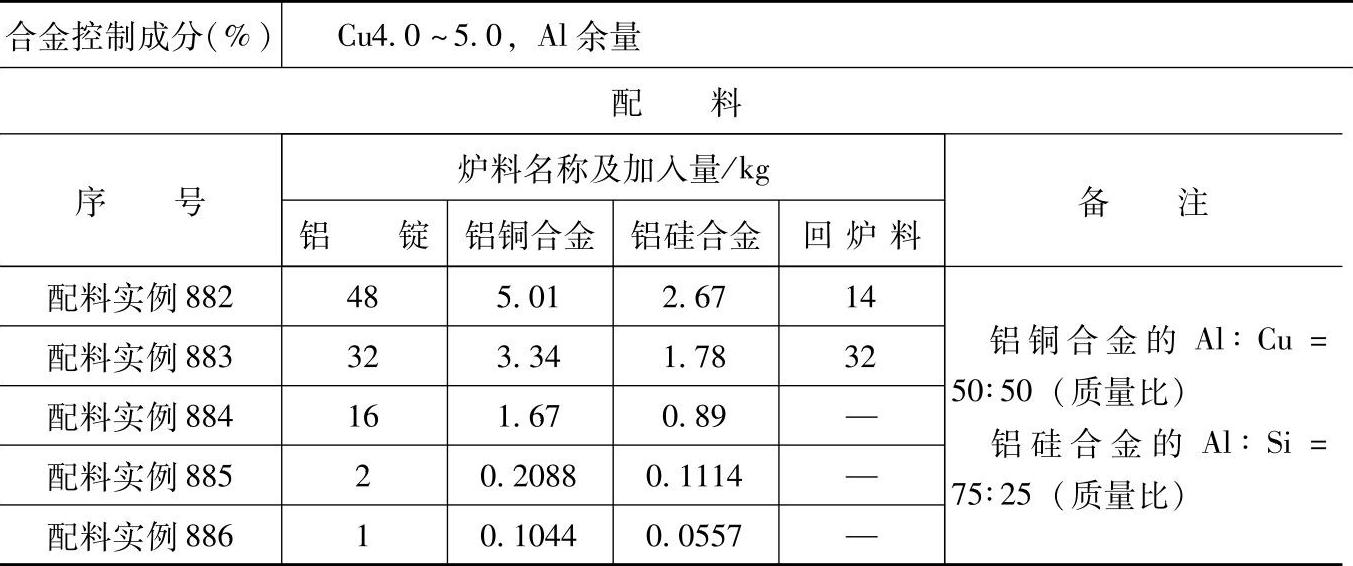

14.ZAlCu5MoCdVA的铸造铝铜合金配料(配料实例887)

ZAlCu5MoCdVA的主要含义如下:

ZAlCu5MoCdVA的合金代号为ZL205A。

对于航空航天等类铸件的ZAlCu5MoCdVA的铸造铝硅合金配料,可查配料实例887或表3.1-30。

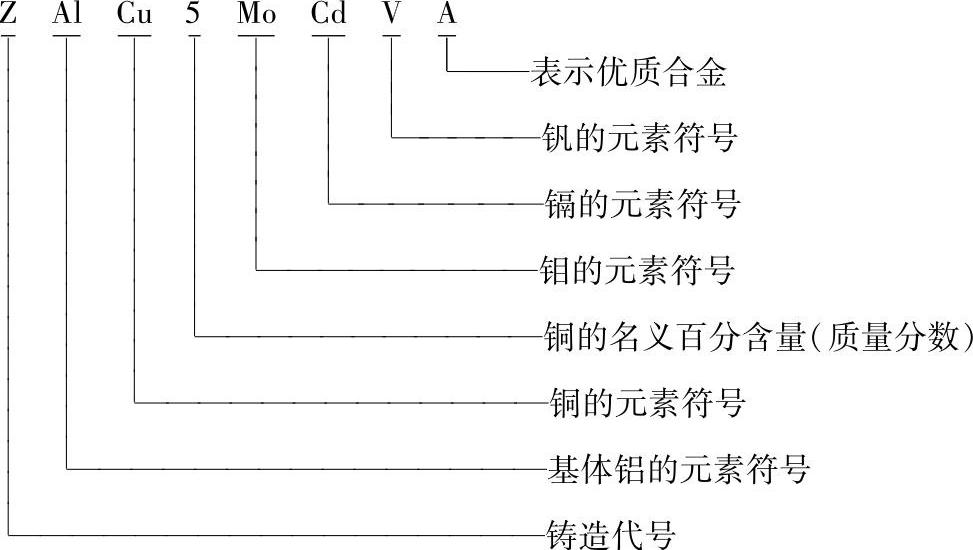

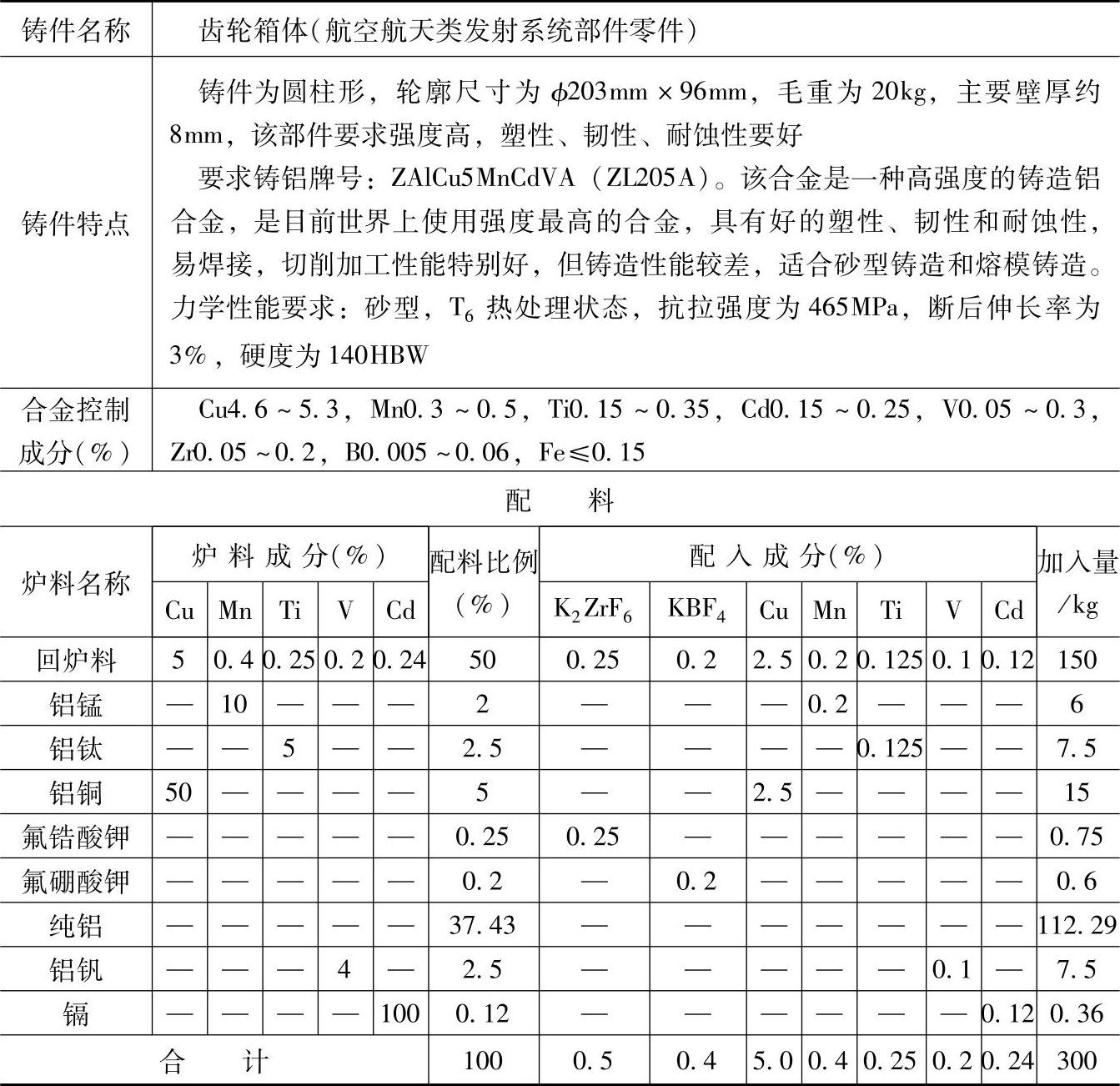

配料实例887

表3.1-30 ZAlCu5MnCdVA的铸造铝硅合金配料

注:1.采用熔炼炉类型:120A—300kg电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:回炉料、纯铝、铝锰、铝钒熔化后加入铝铜、铝钛、金属镉。

锆和硼以盐的形式在精炼后加入。

2)进行精炼、静置,按工艺要求调整温度。

3)浇注前轻微搅拌,按铸件工艺要求浇注。

3.检测结果:

力学性能:砂型,T6热处理状态,抗拉强度为470MPa,断后伸长率为3.5%,硬度为145HBW;

化学成分(%):Cu5.05,Mn0.39,V0.18,Ti0.24,Cd0.20,Zr0.12,B0.02,Fe0.07。

4.各成分含量和配料比例皆指质量分数。

5.该合金主要用于承受高载荷的零件,如各种挂梁、轮毂、框架、肋、支臂、叶轮、架线滑轮、导弹舱面及某些气密性零件等。

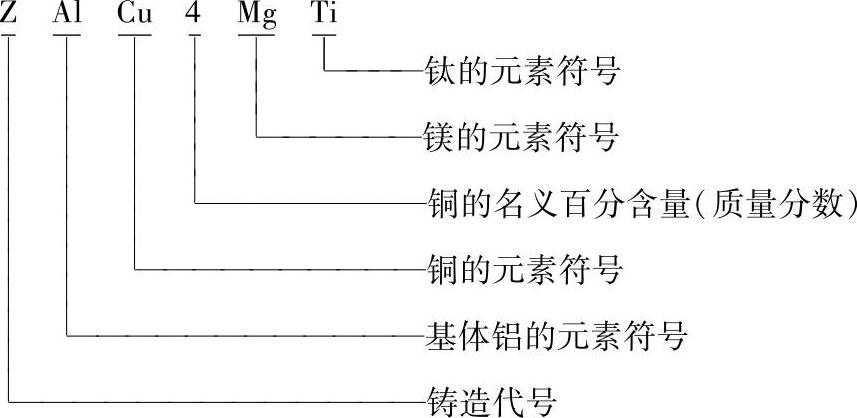

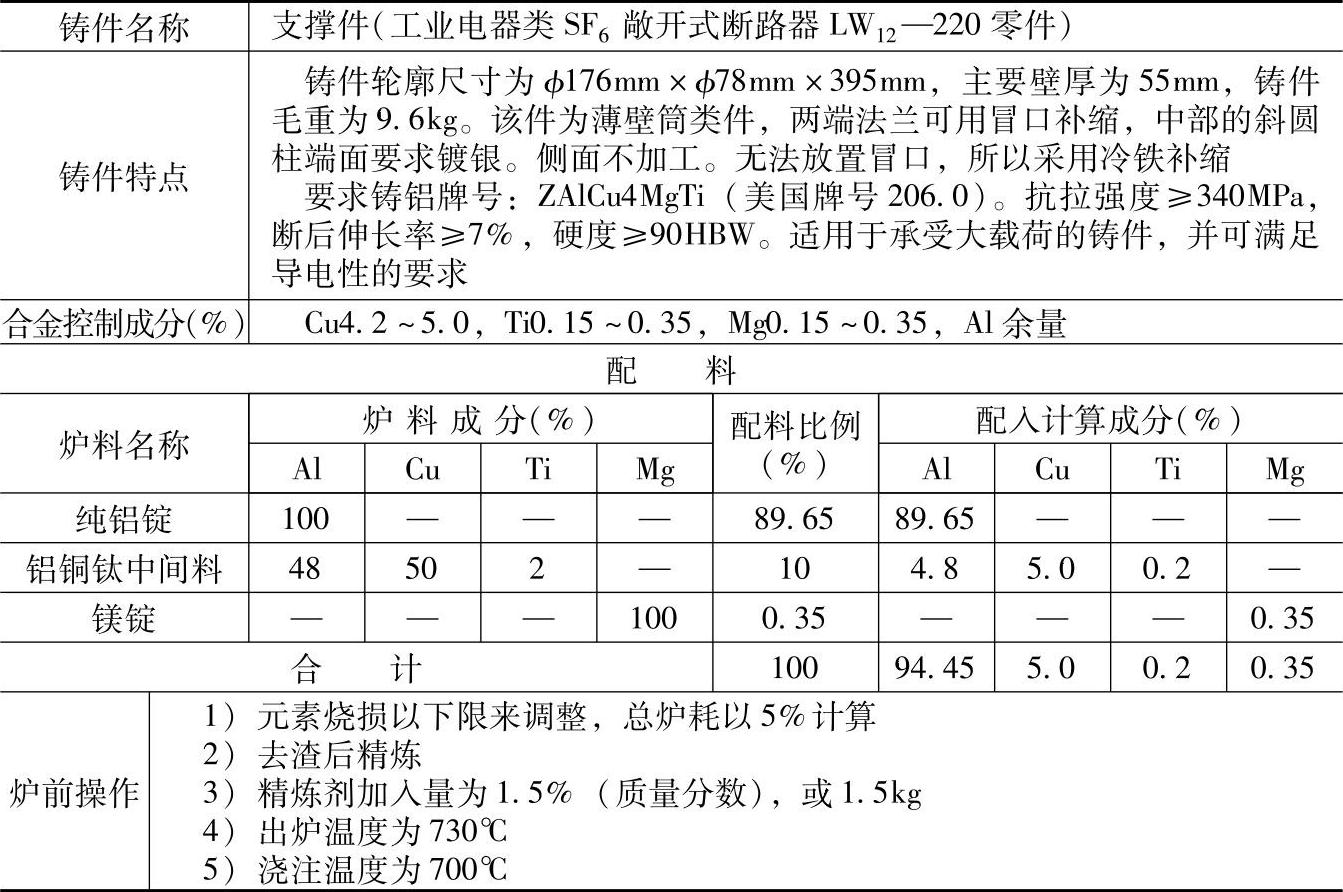

15.ZAlCu4MgTi的铸造铝铜合金配料(配料实例888)

ZAlCu4MgTi的主要含义如下:

ZAlCu4MgTi的美国牌号为206.0。

对于工业电器等类铸件的ZAlCu4MgTi的铸造铝铜合金配料,可速查配料实例888或表3.1-31。

配料实例888

表3.1-31 ZAlCu4MgTi的铸造铝铜合金配料

注:1.采用熔炼炉类型:燃气坩埚炉。

2.炉前浇注试样,进行气体含量检验和光谱分析。

3.检测结果:

力学性能:抗拉强度为363MPa,断后伸长率为7.6%,硬度为104HBW;

化学成分(%):Cu4.7,Ti0.24,Mg0.26。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于室温和高温具有高强度的铸件。

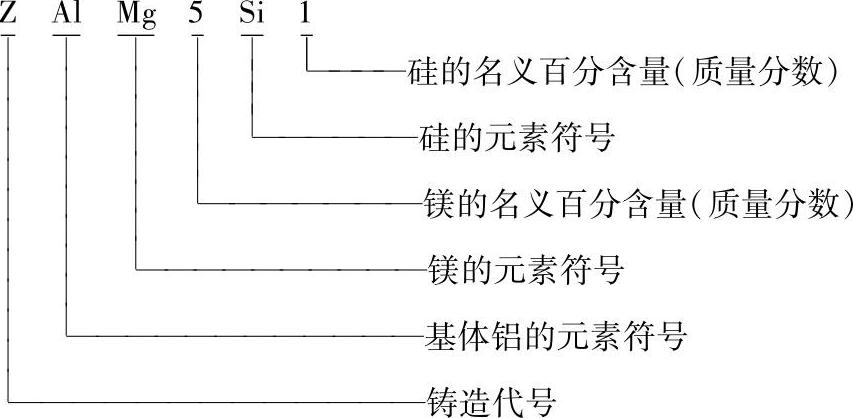

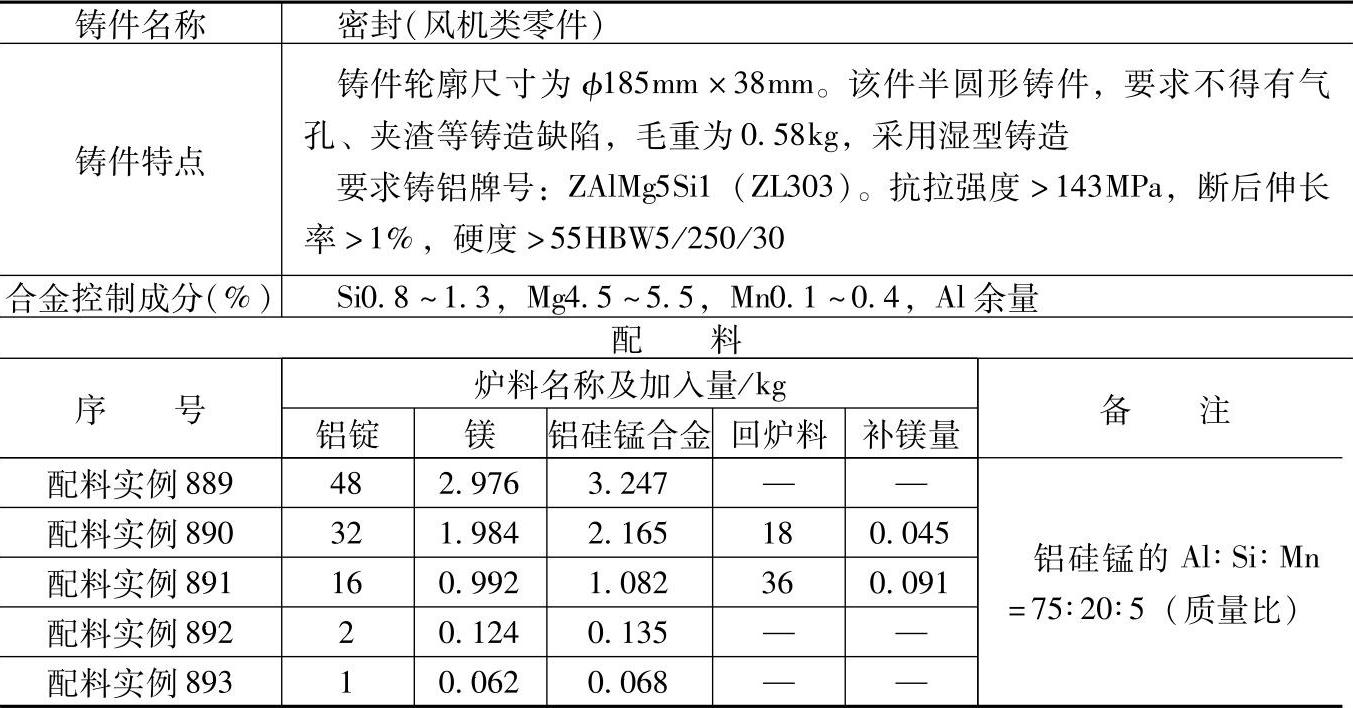

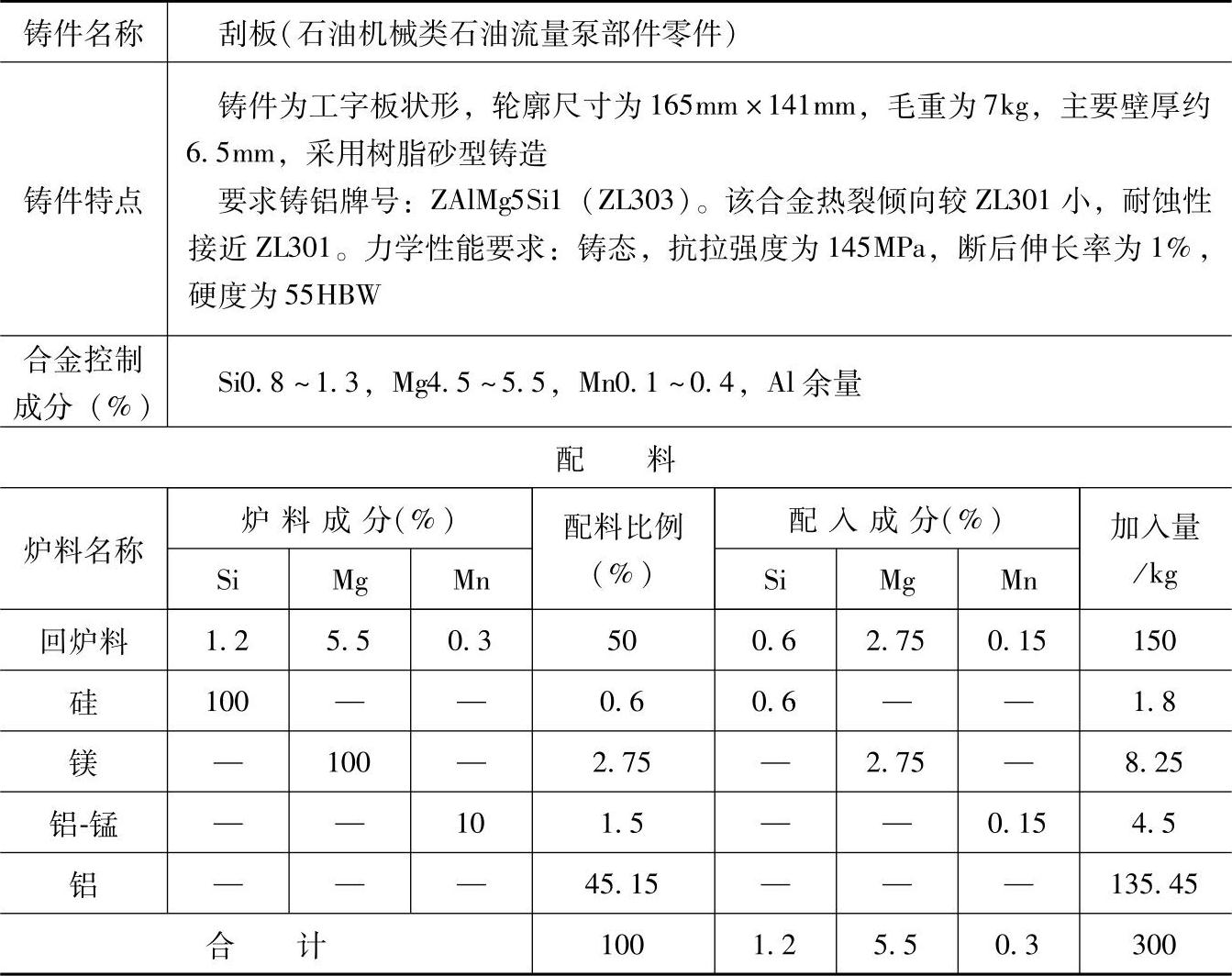

16.ZAlMg5Si1的铸造铝镁合金配料(配料实例889~894)

ZAlMg5Si1的主要含义如下:

ZAlMg5Si1的合金代号为ZL303。

对于风机、石油机械等类铸件的ZAlMg5Si1的铸造铝镁合金配料,可查配料实例889~配料实例894或表3.1-32和表3.1-33。

配料实例889~893

表3.1-32 ZAlMg5Si1的铸造铝镁合金配料

注:1.采用熔炼炉类型:采用地坑坩埚炉熔化,坩埚为200号。炉内烧损:铝1%、硅1%、镁5%、锰0.7%。

2.铝锭与铝硅锰中间合金熔化后用覆盖剂覆盖,然后加入回炉料,熔化后压入预热的镁。除气精炼可用氯化锰,加入量为炉料量0.15%~0.2%,在690~720℃时加入,静置5~10min,扒渣出炉浇注。

3.检测结果:

化学成分(%):Si1.02,Mg4.98,Mn0.31;

力学性能:抗拉强度为145MPa,断后伸长率为1.3%,硬度为57HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于其他同牌号材料的铸件,如耐海水的泵体、泵盖、叶轮及轴衬、填料套、填料垫等。

配料实例894

表3.1-33 ZAlMg5Si1的铸造铝镁合金配料

注:1.采用熔炼炉类型:120A—300kg电阻坩埚炉。

2.炉前操作:

1)先装入铝锭、铝-锰中间合金,熔化后加覆盖剂,加回炉料,加镁。

2)除气精炼。

3)扒渣,调温,浇注。

3.检测结果:

力学性能:砂型,铸态,抗拉强度为150MPa,断后伸长率为1.5,硬度为60HBW;

化学成分(%):Si1.15,Mg5.0,Mn0.29,Al余量。

4.各成分含量和配料比例皆指质量分数。

5.该合金用来铸造同腐蚀介质接触和在较高温度下工作的承受中等载荷的零件。

第2章 铸造镁合金配料

铸造镁合金(Cast magnesium alloy)是指以镁为基的铸造合金。

根据国家标准GB/T 1177—1991《铸造镁合金》的规定,铸造镁合金按化学成分分为8个标准:ZMgZn5Zr(ZM1)[2]、ZMgZn4RE1Zr(ZM2)、ZMgRE3ZnZr(ZM3)、ZMgRE3Zn2Zr(ZM4)、ZMgAl8Zn(ZM5)、ZMgRE2ZnZr(ZM6)、ZMg-Zn8AgZr(ZM7)、ZMgAl10Zn(ZM10)。

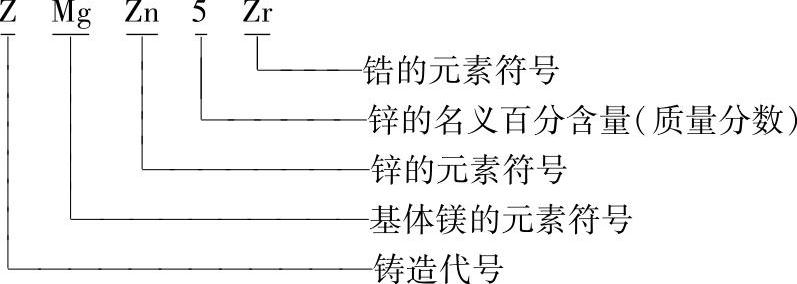

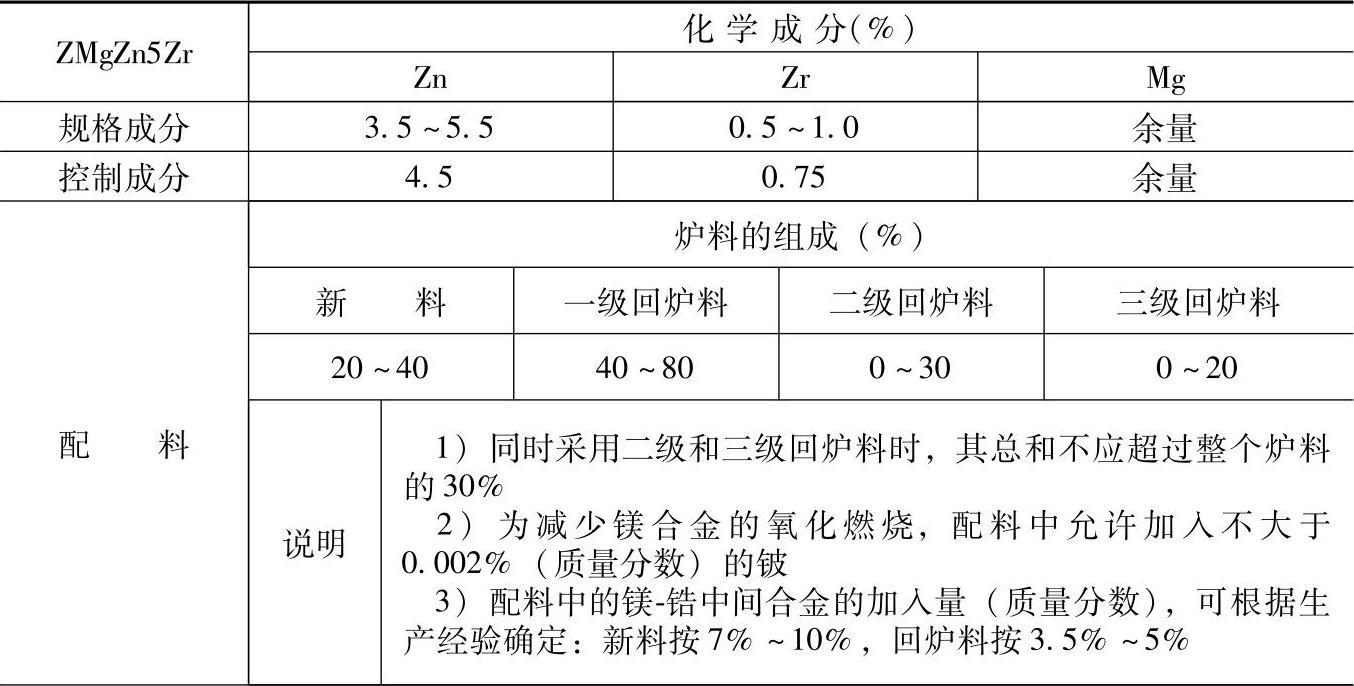

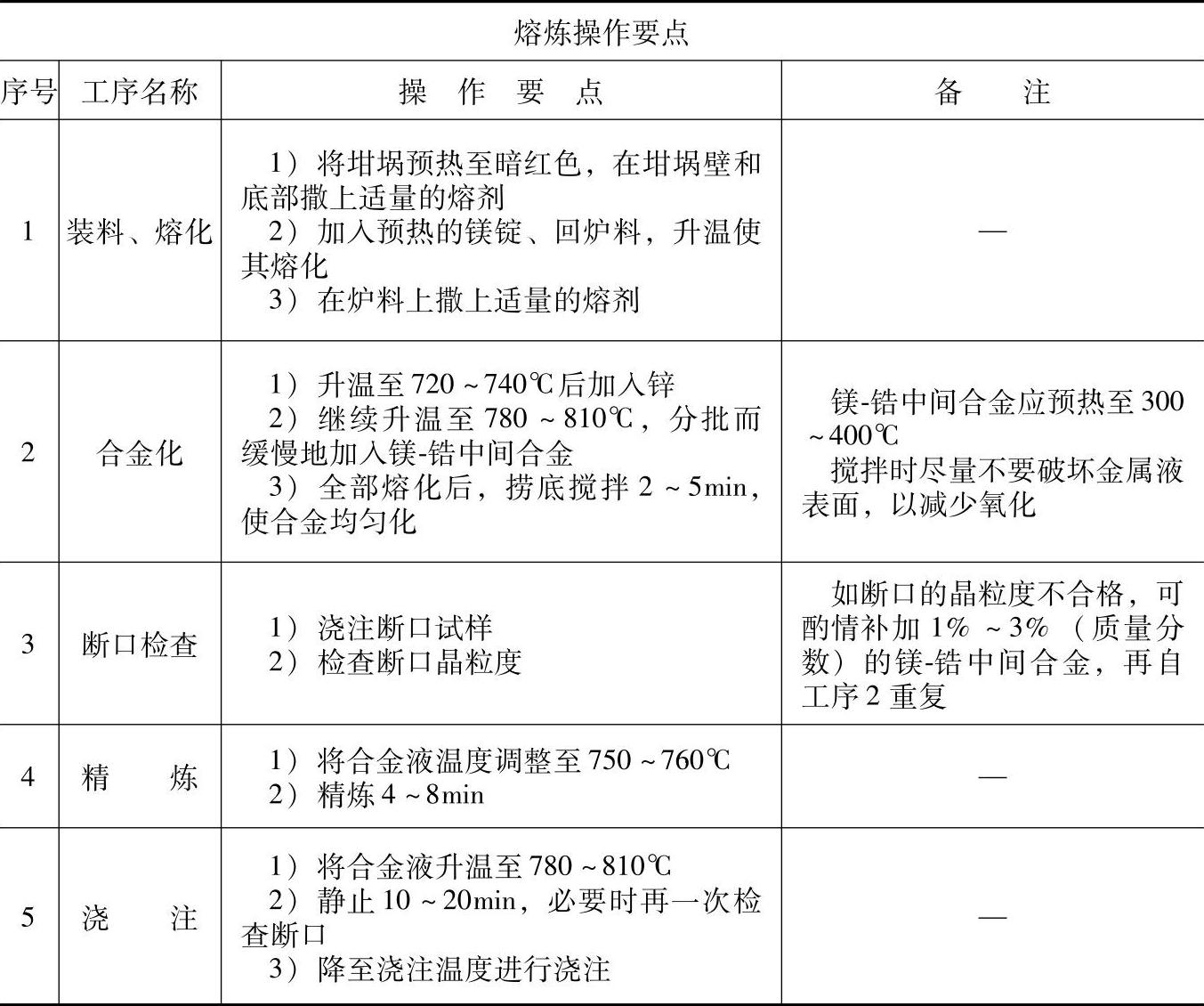

1.ZMgZn5Zr的铸造镁合金配料(配料实例895)

ZMgZn5Zr的主要含义如下:

ZMgZn5Zr的合金代号为ZM1。

对于ZMgZn5Zr的铸造镁合金配料,可查配料实例895或表3.2-1。

配料实例895

表3.2-1 ZMgZn5Zr的铸造镁合金配料

(续)

注:各成分含量和配料比例皆指质量分数。

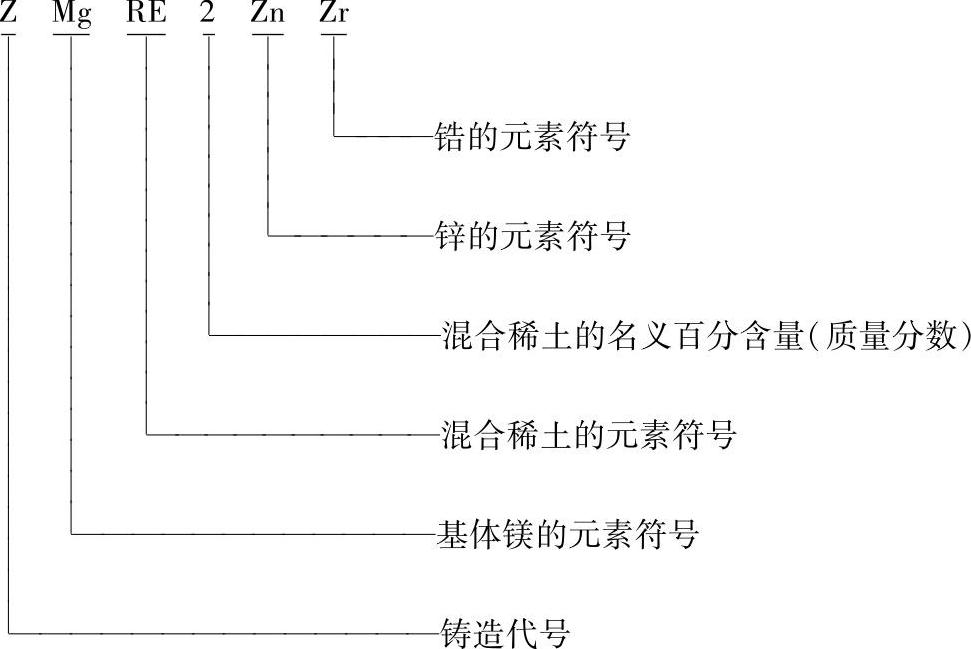

2.ZMgZn4RE1Zr的铸造镁合金配料(配料实例896)

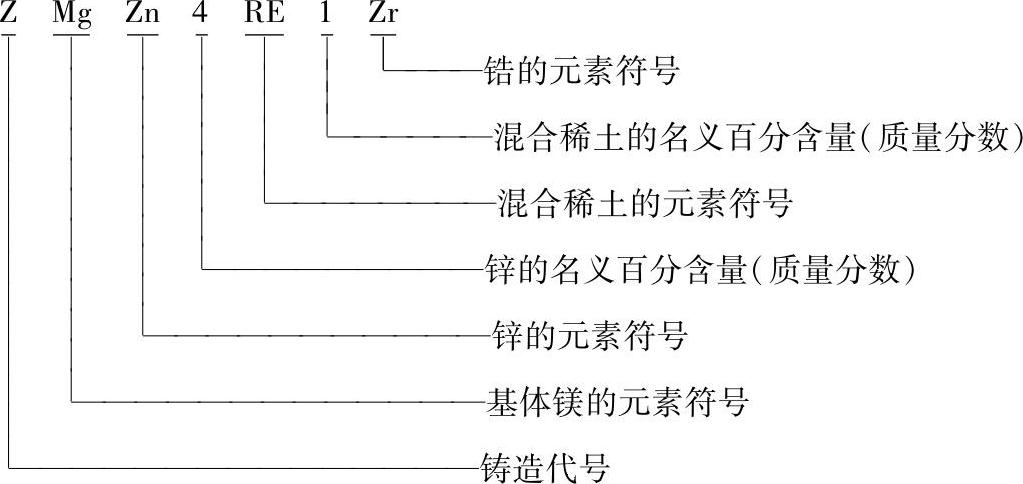

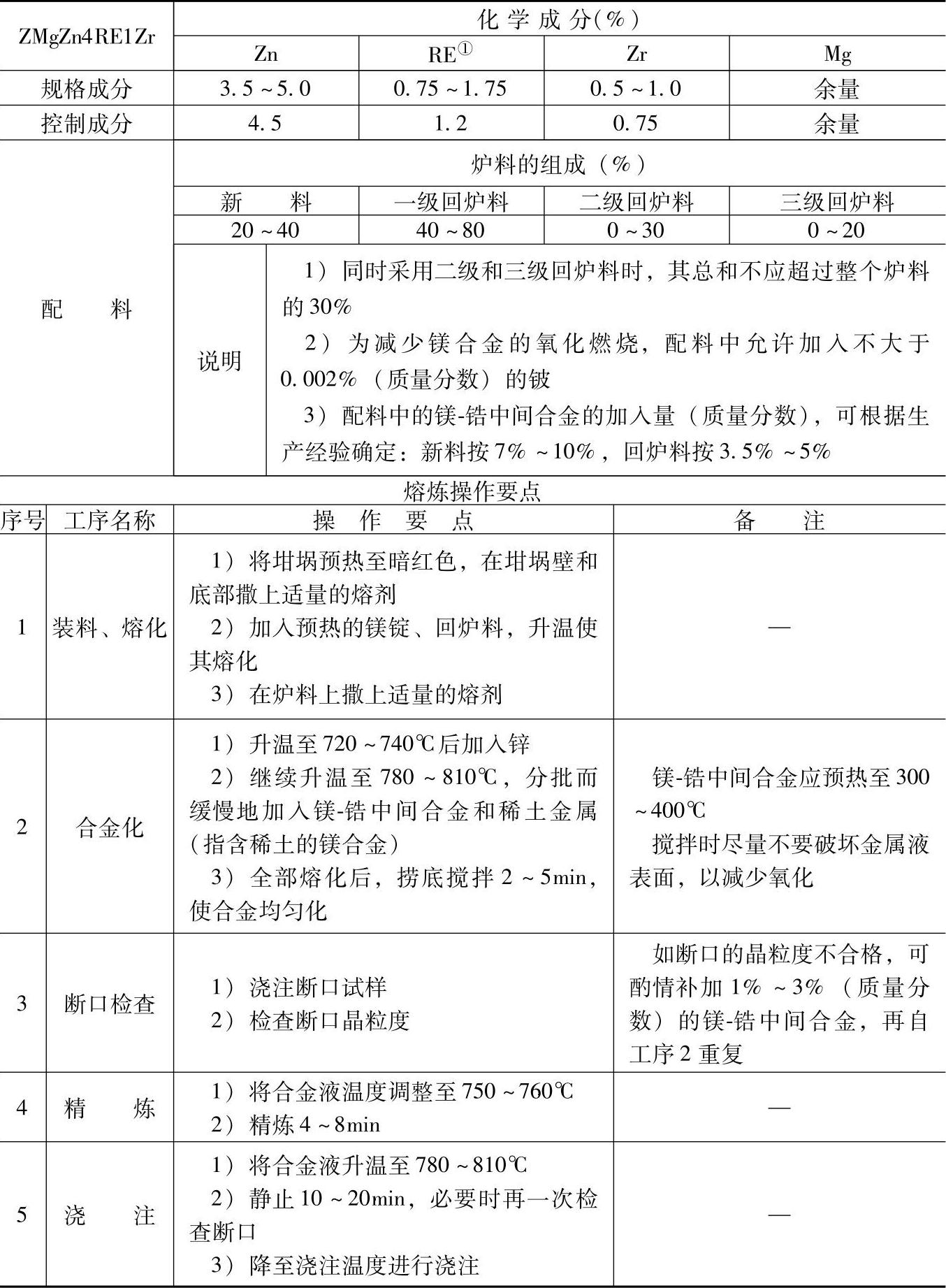

ZMgZn4RE1Zr的主要含义如下:

ZMgZn4RE1Zr的合金代号为ZM2。

对于ZMgZn4RE1Zr的铸造镁合金配料,可查配料实例896或表3.2-2。

配料实例896

表3.2-2 ZMgZn4RE1Zr的铸造镁合金配料

注:各成分含量和配料比例皆指质量分数。

①RE为铈含量不小于45%的铈混合稀土金属,其中的稀土总量不少于98%。

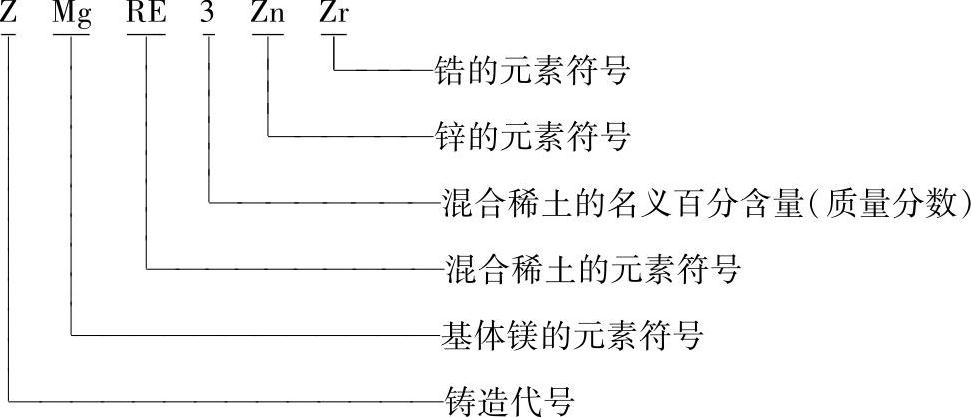

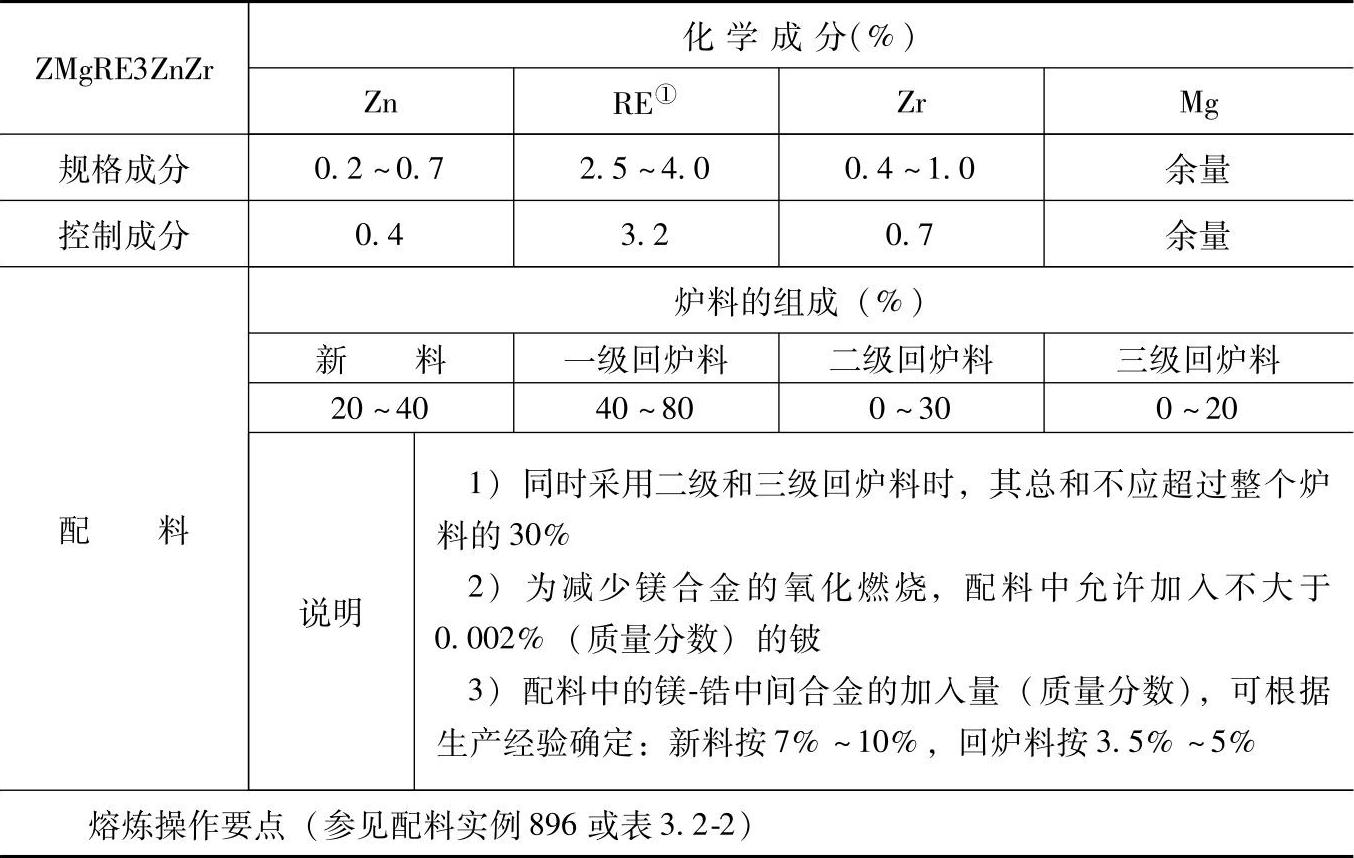

3.ZMgRE3ZnZr的铸造镁合金配料(配料实例897)

ZMgRE3ZnZr的主要含义如下:

ZMgRE3ZnZr的合金代号为ZM3。

对于ZMgRE3ZnZr的铸造镁合金配料,可查配料实例897或表3.2-3。

配料实例897

表3.2-3 ZMgRE3ZnZr的铸造镁合金配料

注:各成分含量和配料比例皆指质量分数。

①RE为铈含量不小于45%的铈混合稀土金属,其中的稀土总量不少于98%。

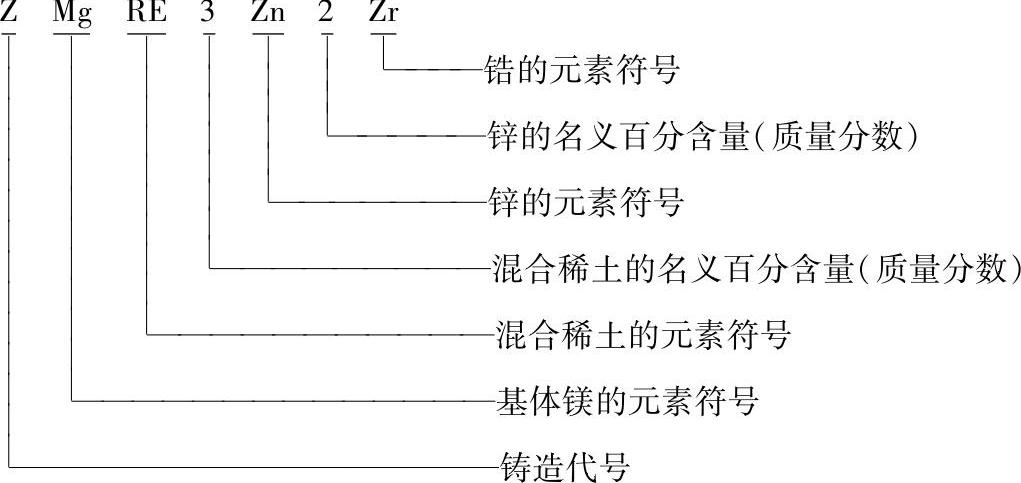

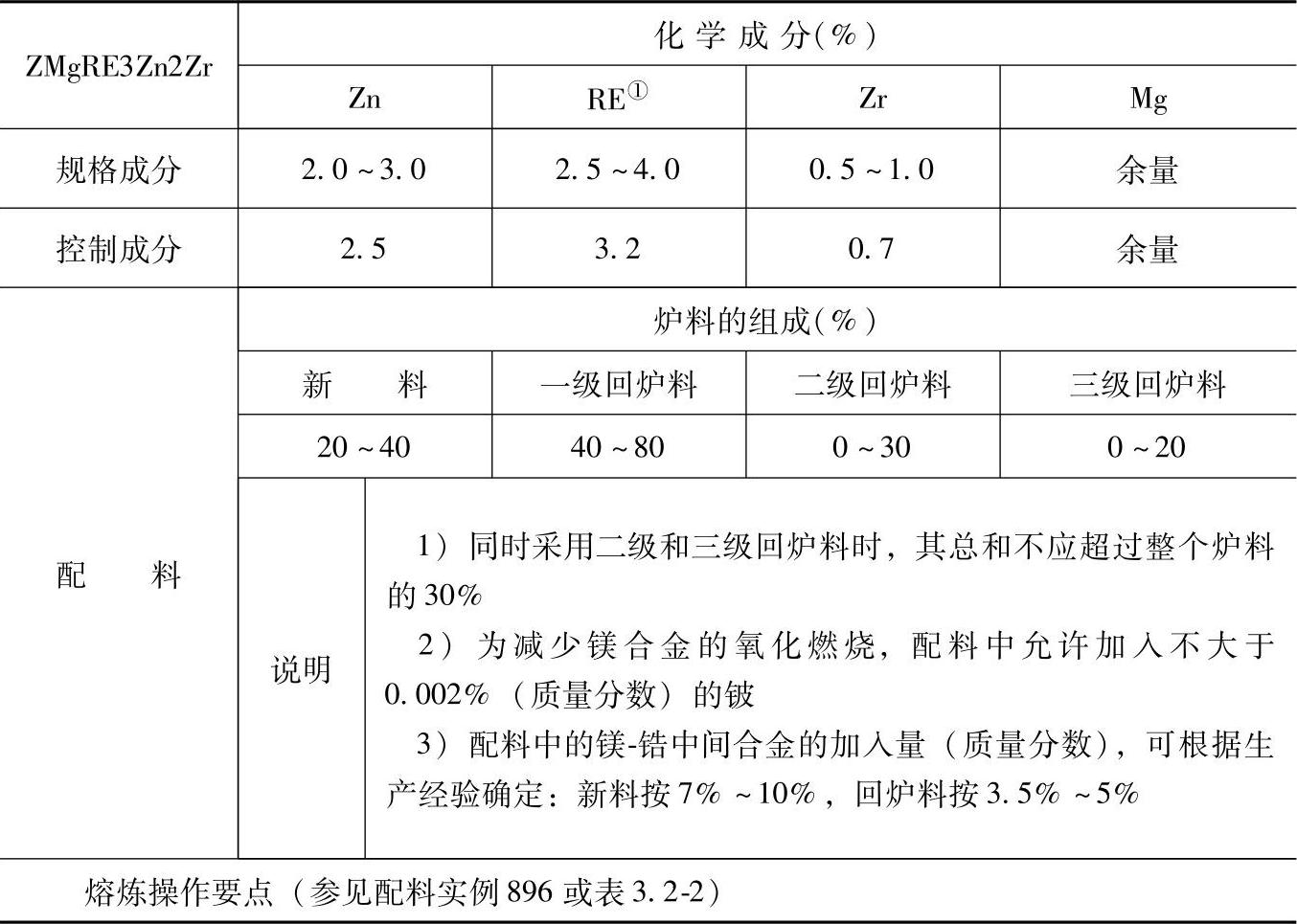

4.ZMgRE3Zn2Zr的铸造镁合金配料(配料实例898)

ZMgRE3Zn2Zr的主要含义如下:

ZMgRE3Zn2Zr的合金代号ZM4。

对于ZMgRE3Zn2Zr的铸造镁合金配料,可查配料实例898或表3.2-4。

配料实例898

表3.2-4 ZMgRE3Zn2Zr的铸造镁合金配料

注:各成分含量和配料比例皆指质量分数。

①RE为铈含量不小于45%的铈混合稀土金属,其中的稀土总量不少于98%。

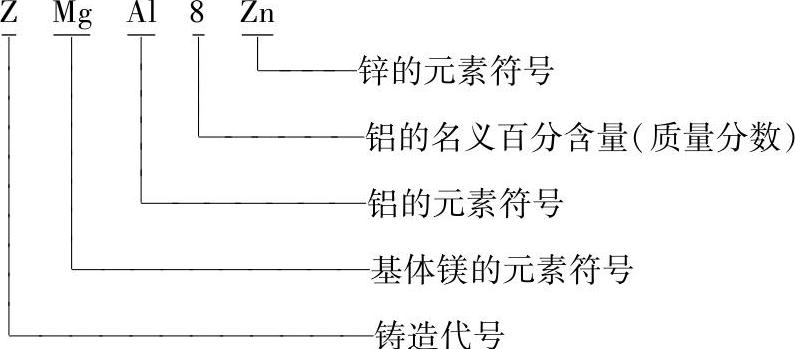

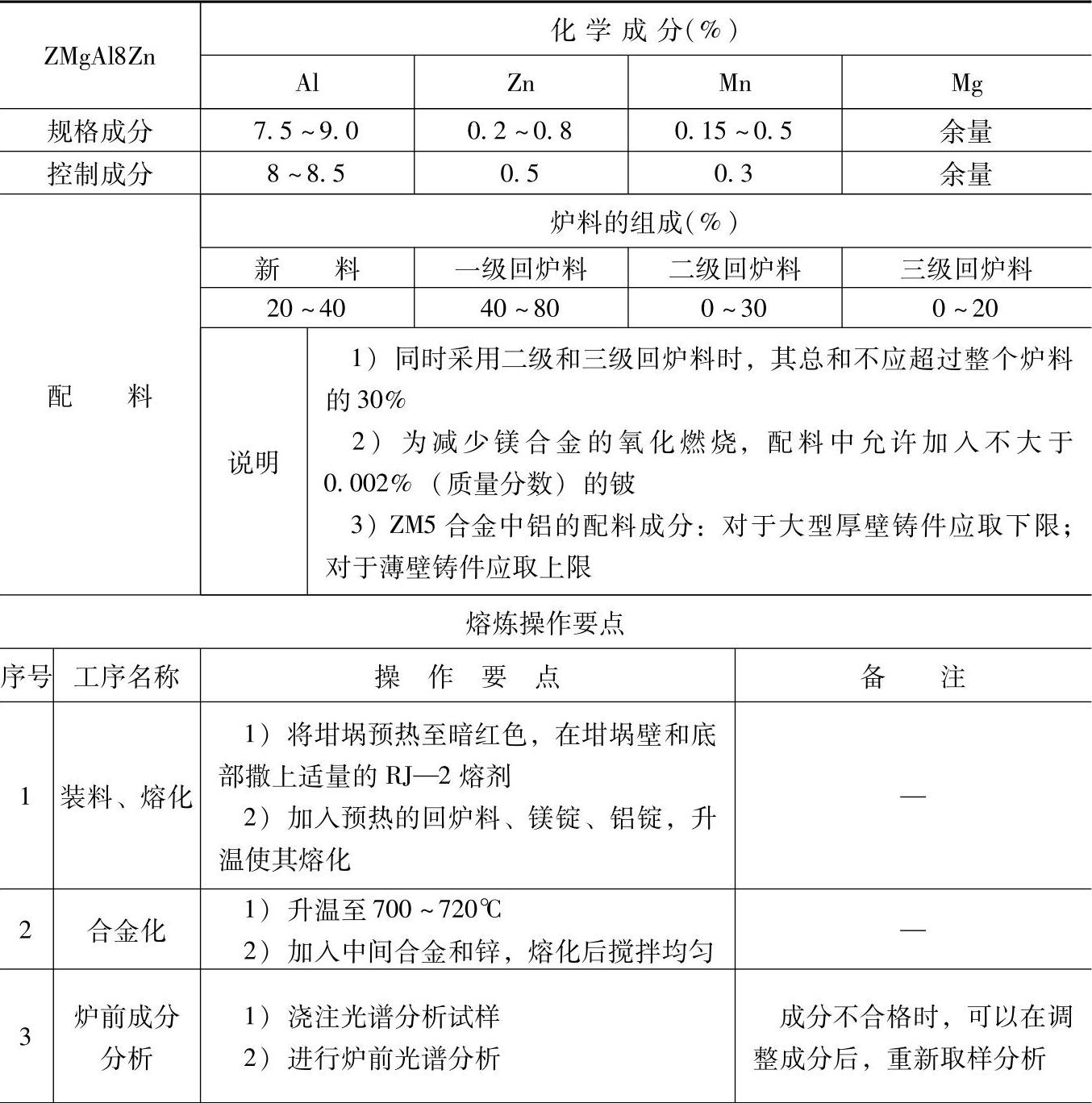

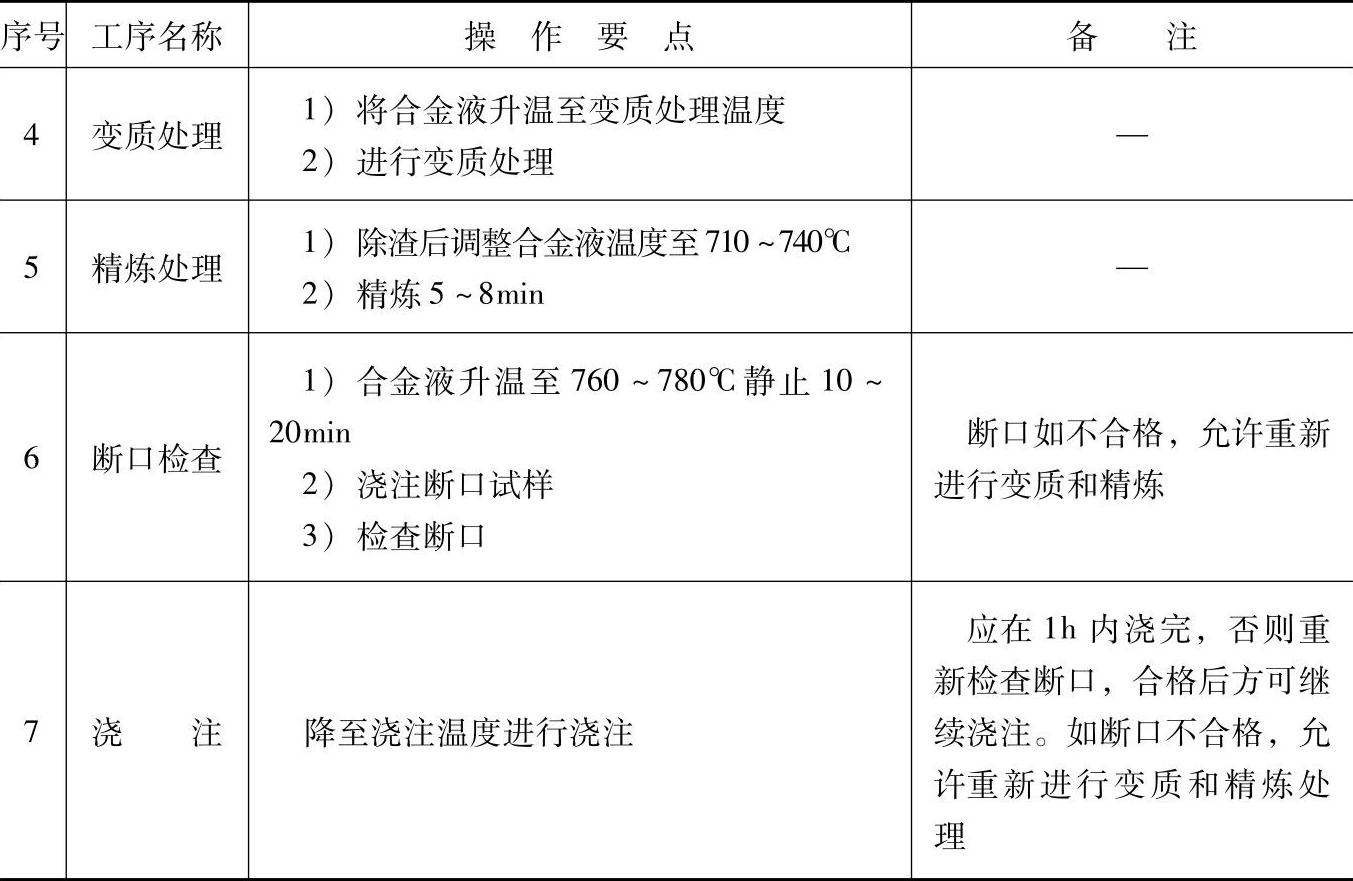

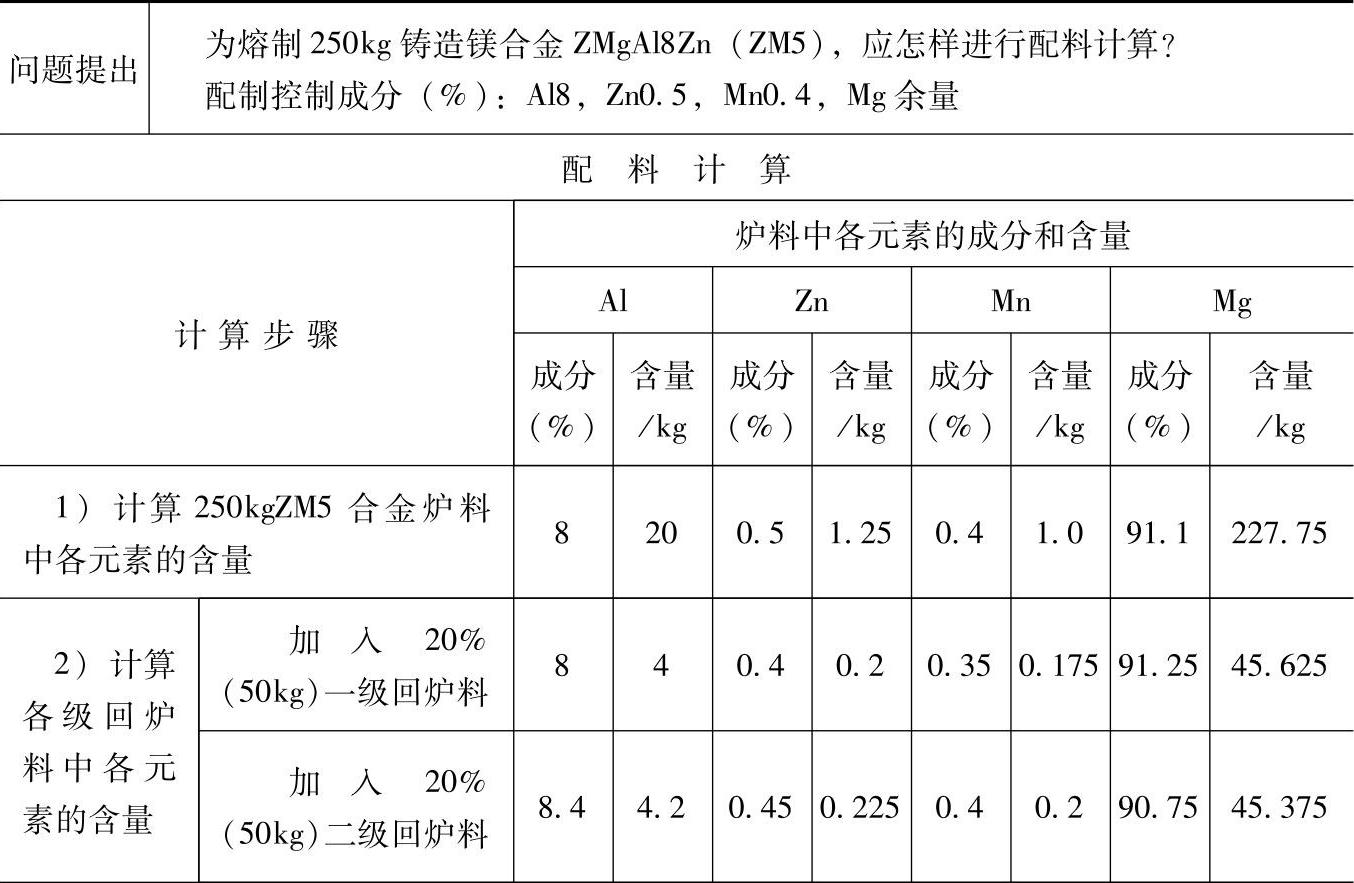

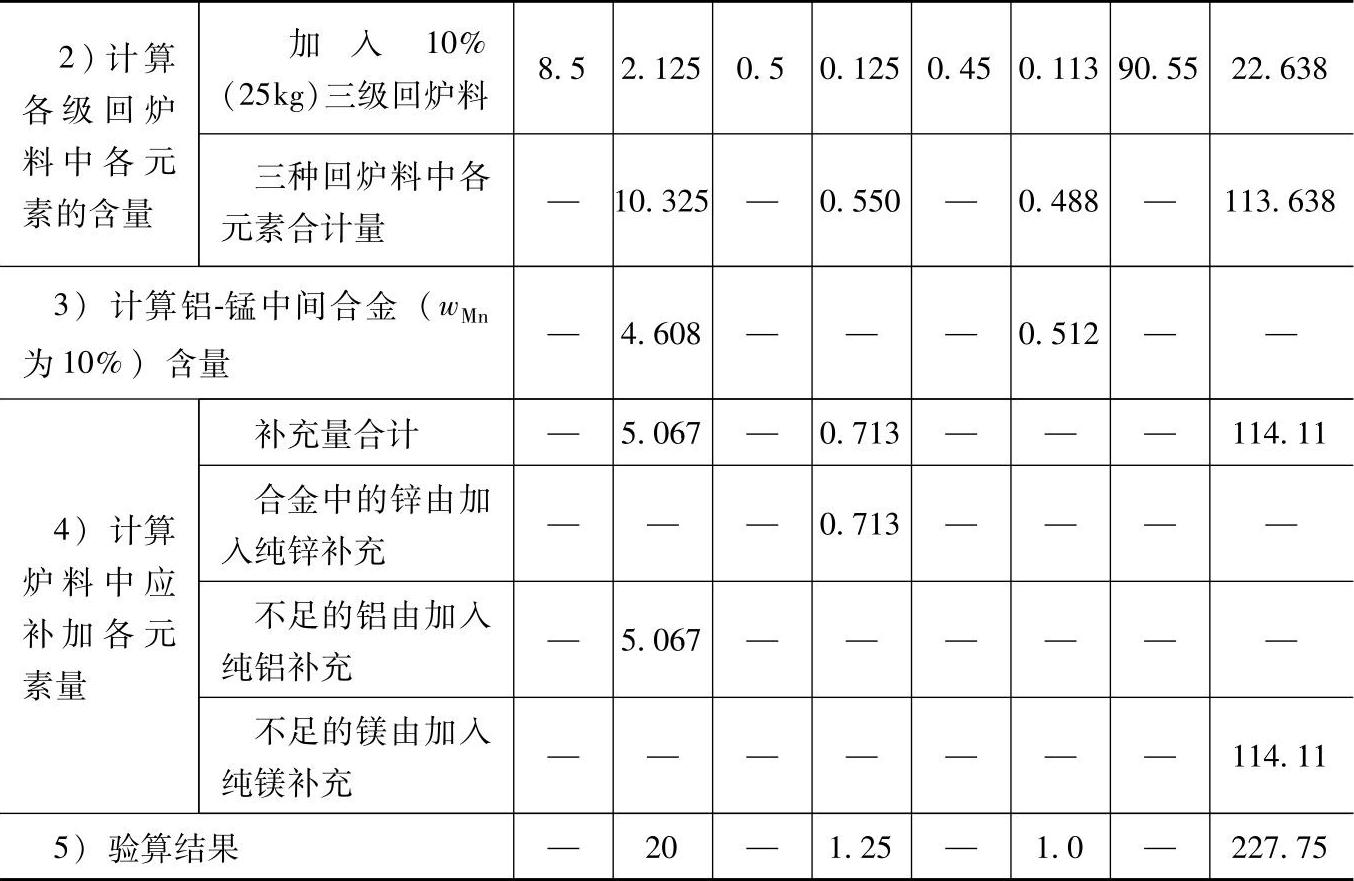

5.ZMgAl8Zn的铸造镁合金配料(配料实例899、900)

ZMgAl8Zn的主要含义如下:

ZMgAl8Zn的合金代号为ZM5。

对于ZMgAl8Zn的铸造镁合金配料,可查配料实例899和配料实例900或表3.2-5和表3.2-6。

配料实例899

表3.2-5 ZMgAl8Zn的铸造镁合金配料

(续)

注:各成分含量和配料比例皆指质量分数。

配料实例900

表3.2-6 ZMgAl8Zn的铸造镁合金配料

(续)

注:各成分含量和配料比例皆指质量分数。

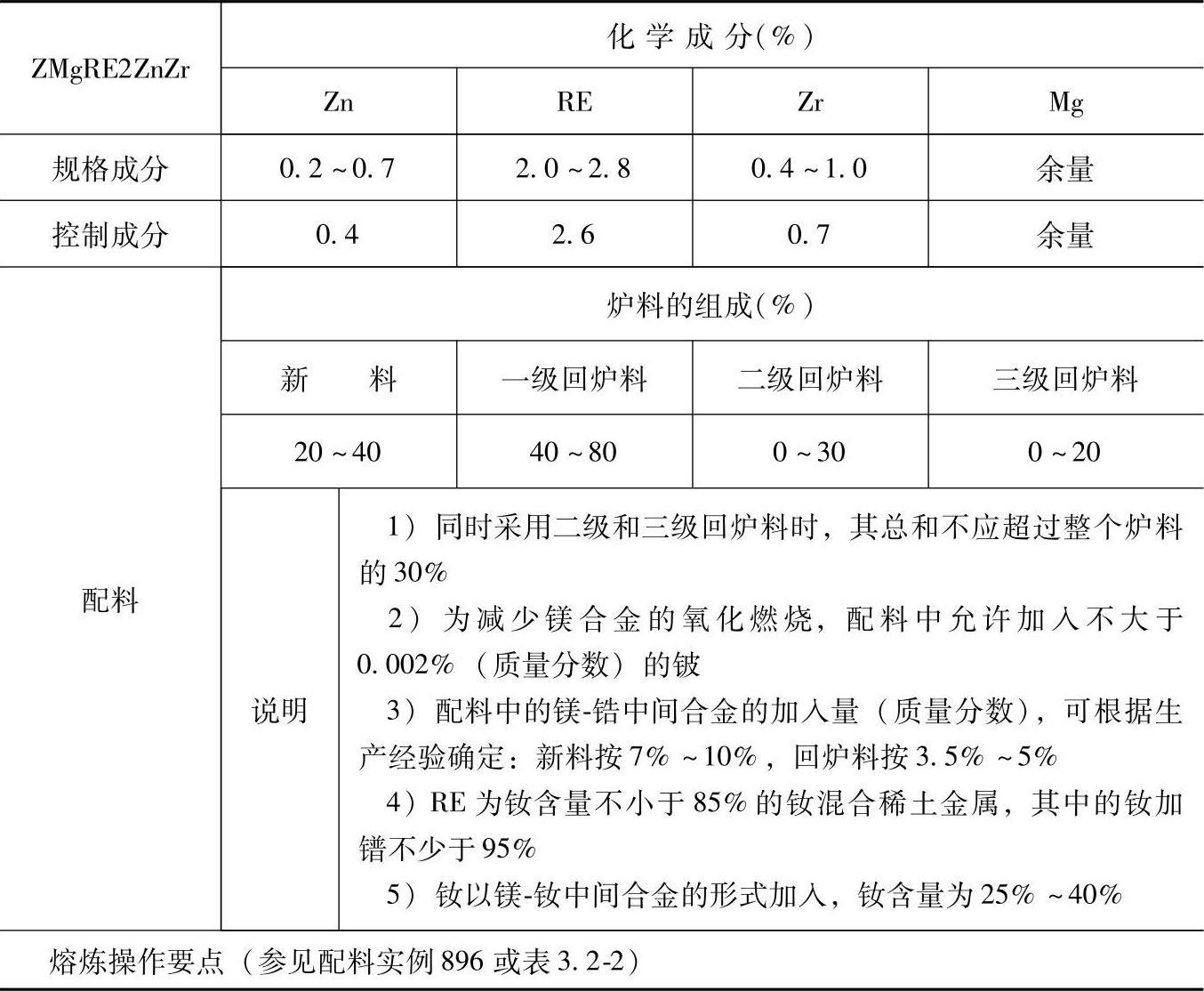

6.ZMgRE2ZnZr的铸造镁合金配料(配料实例901)

ZMgRE2ZnZr的主要含义如下:

ZMgRE2ZnZr的合金代号为ZM6。

对于ZMgRE2ZnZr的铸造镁合金配料,可查配料实例901或表3.2-7。

配料实例901

表3.2-7 ZMgRE2ZnZr的铸造镁合金配料

注:各成分含量和配料比例皆指质量分数。

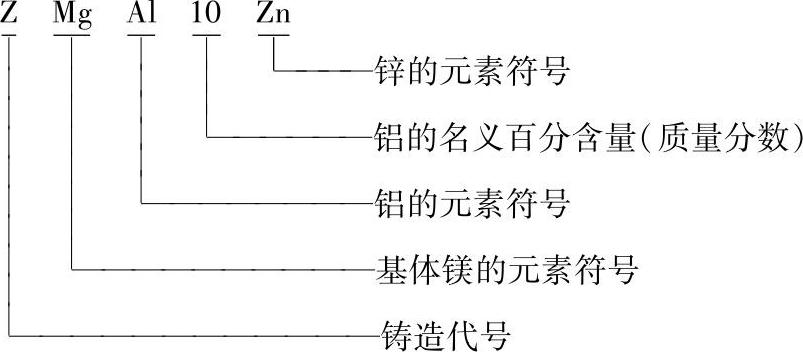

7.ZMgAl10Zn的铸造镁合金配料(配料实例902)

ZMgAl10Zn的主要含义如下:

ZMgAl10Zn的合金代号为ZM10。

对于ZMgAl10Zn的铸造镁合金配料,可查配料实例902或表3.2-8。

配料实例902

表3.2-8 ZMgAl10Zn的铸造镁合金配料

注:各成分含量和配料比例皆指质量分数。

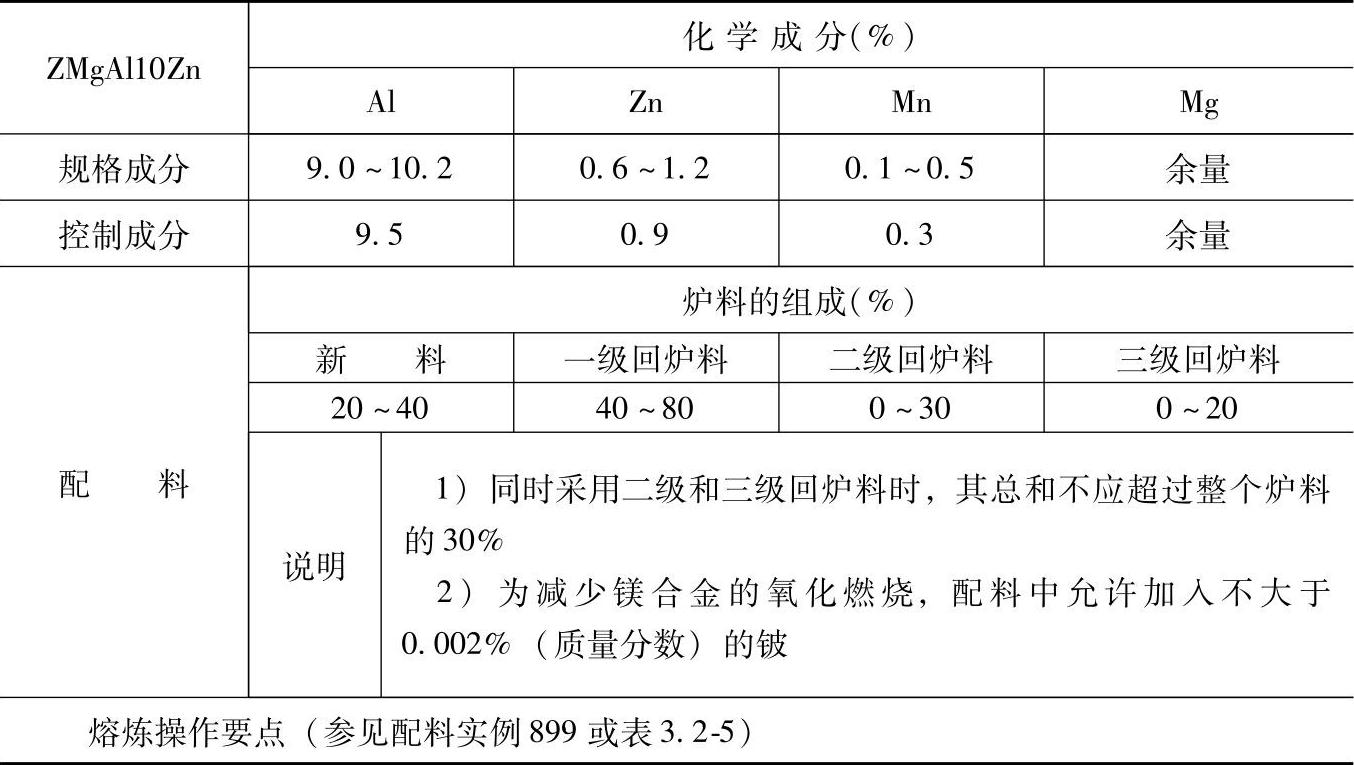

第3章 铸造锌合金配料

铸造锌合金(Cast zinc alloy)是指以锌为基体元素,铝为主要合金元素的铸造合金。

根据国家标准GB/T 1175—1997《铸造锌合金》的规定,铸造锌合金按化学成分分为8个牌号:ZZnAl4Cu1Mg(ZA4—1)[3]、ZZnAl4Cu3Mg(ZA4—3)、ZZnAl 6Cu1(ZA6—1)、ZZnAl8Cu1Mg(ZA8—1)、ZZnAl9Cu2Mg(ZA9—2)、ZZnAl11Cu1Mg(ZA11—1)、ZZnAl11Cu5Mg(ZA11—5)、ZZnAl27Cu2Mg(ZA27—2)。

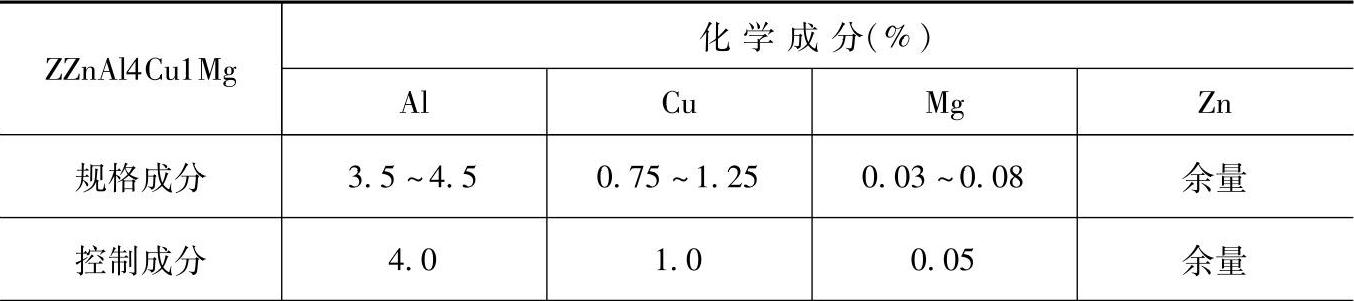

1.ZZnAl4Cu1Mg的铸造锌合金配料(配料实例903)

ZZnAl4Cu1Mg的主要含义如下:

ZZnAl4Cu1Mg的合金代号为ZA4—1。

对于ZZnAl4Cu1Mg的铸造锌合金配料,可查配料实例903或表3.3-1。

配料实例903

表3.3-1 ZZnAl4Cu1Mg的铸造锌合金配料

(续)

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.1、Pb≤0.015、Cd≤0.005、Sn≤0.003、杂质总和≤0.2。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况,制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

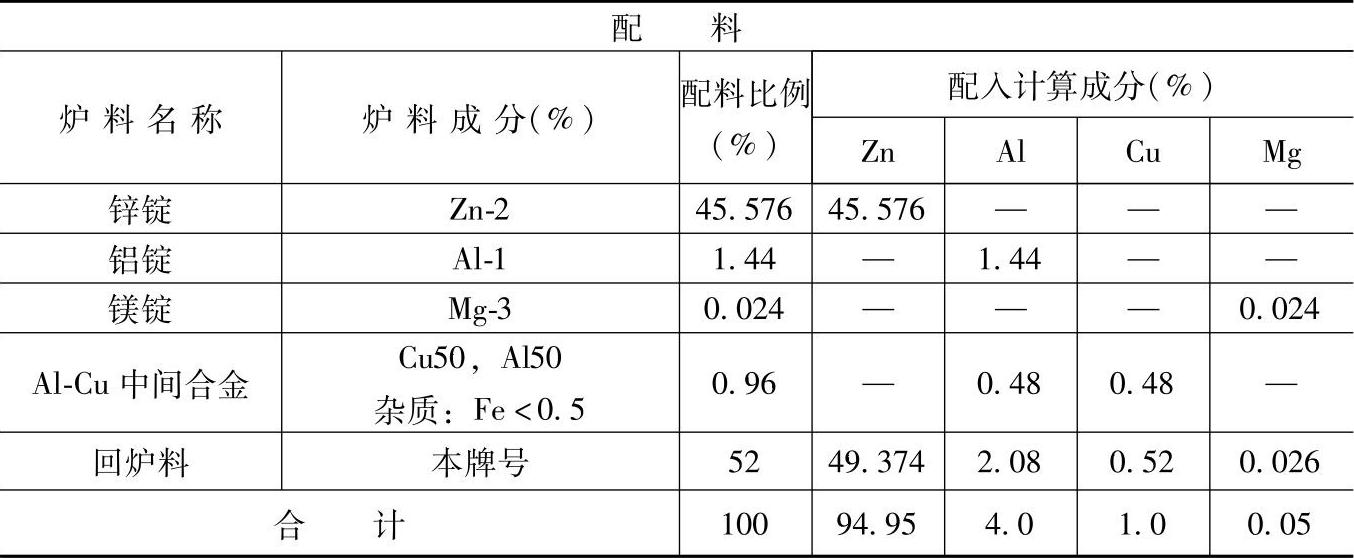

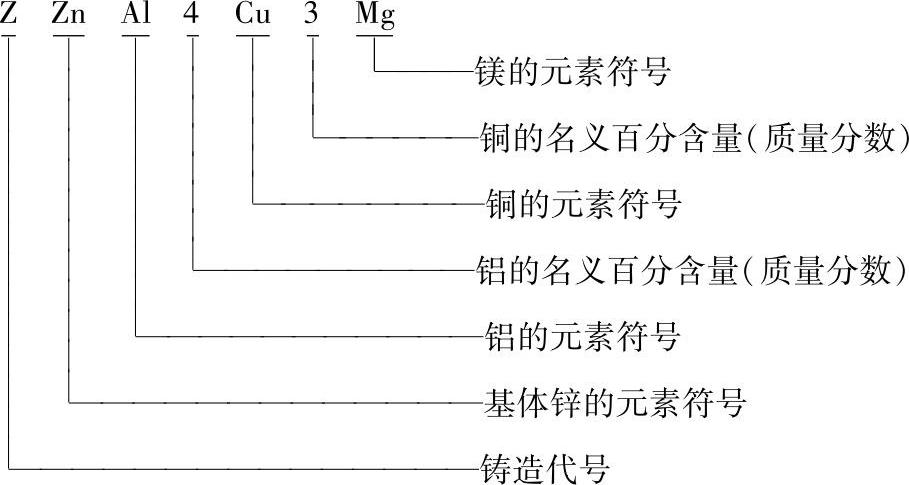

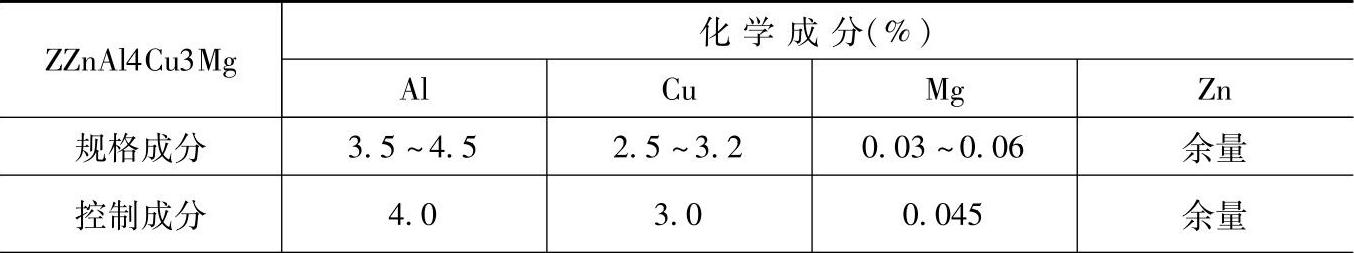

2.ZZnAl4Cu3Mg的铸造锌合金配料(配料实例904)

ZZnAl4Cu3Mg的主要含义如下:

ZZnAl4Cu3Mg的合金代号为ZA4—3。

对于ZZnAl4Cu3Mg的铸造锌合金配料,可查配料实例904或表3.3-2。

配料实例904

表3.3-2 ZZnAl4Cu3Mg的铸造锌合金配料

(续)

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.075、(Pb+Cd)≤0.009、Sn≤0.002。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况,制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

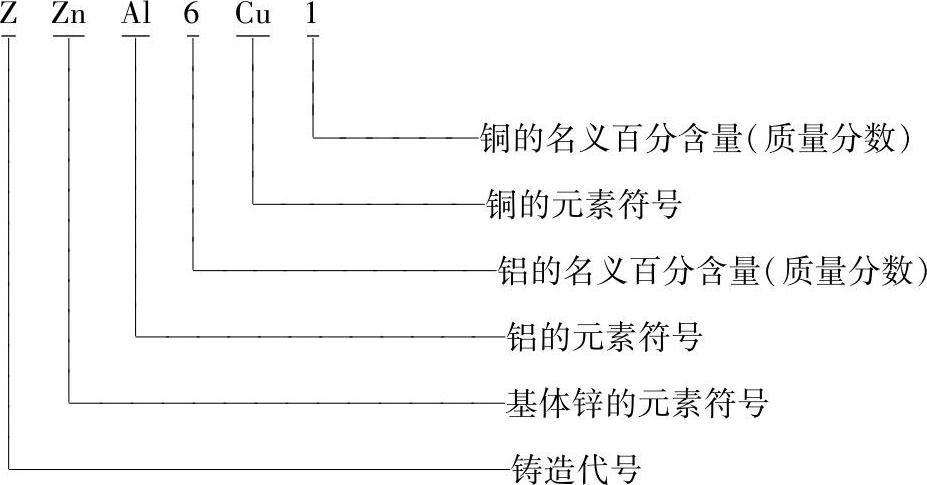

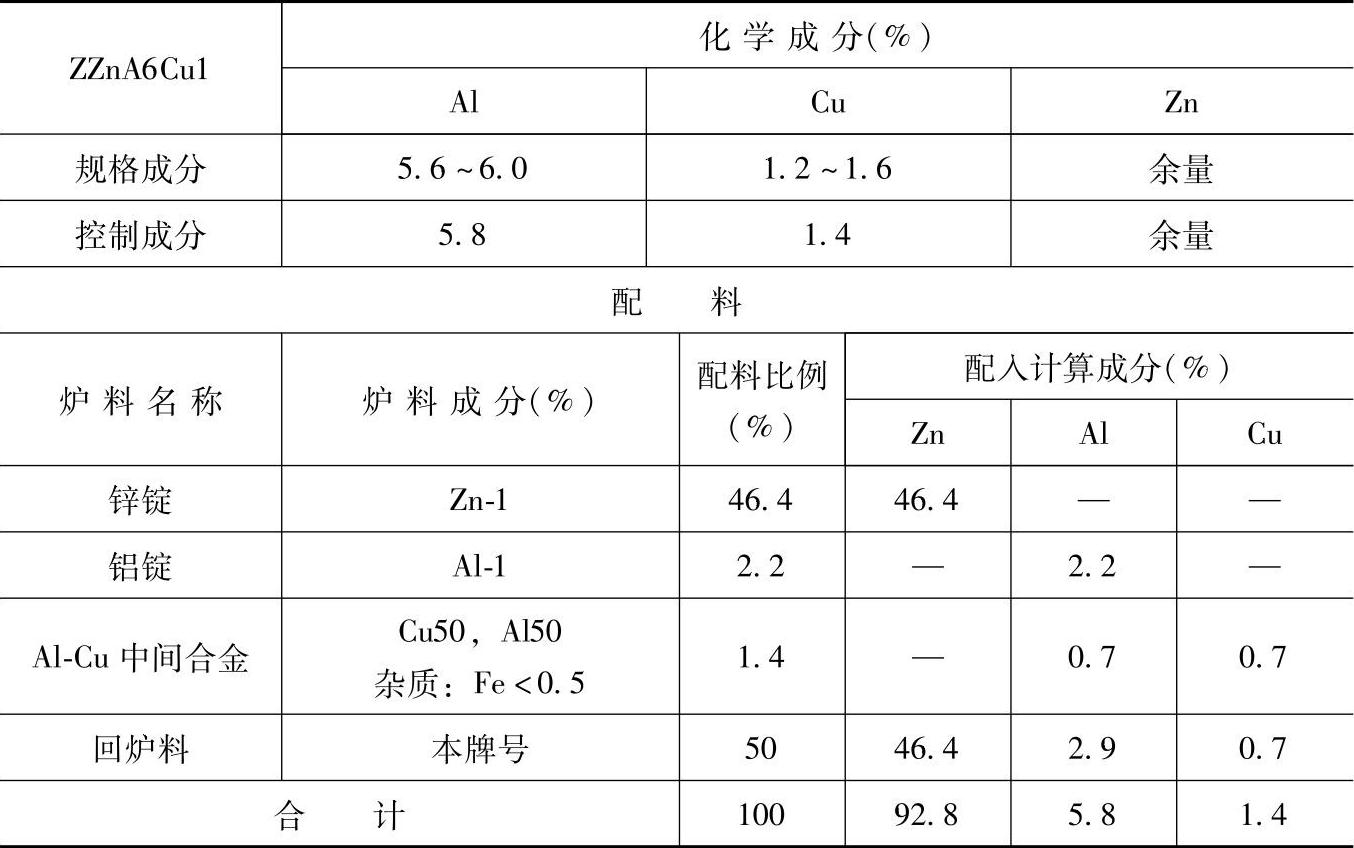

3.ZZnAl6Cu1的铸造锌合金配料(配料实例905)

ZZnAl6Cu1的主要含义如下:

ZZnAl6Cu1的合金代号为ZA6—1。

对于ZZnAl6Cu1的铸造锌合金配料,可查配料实例905或表3.3-3。

配料实例905

表3.3-3 ZZnAl6Cu1的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.075、(Pb+Cd)≤0.009、Cd≤0.002、Mg≤0.005。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

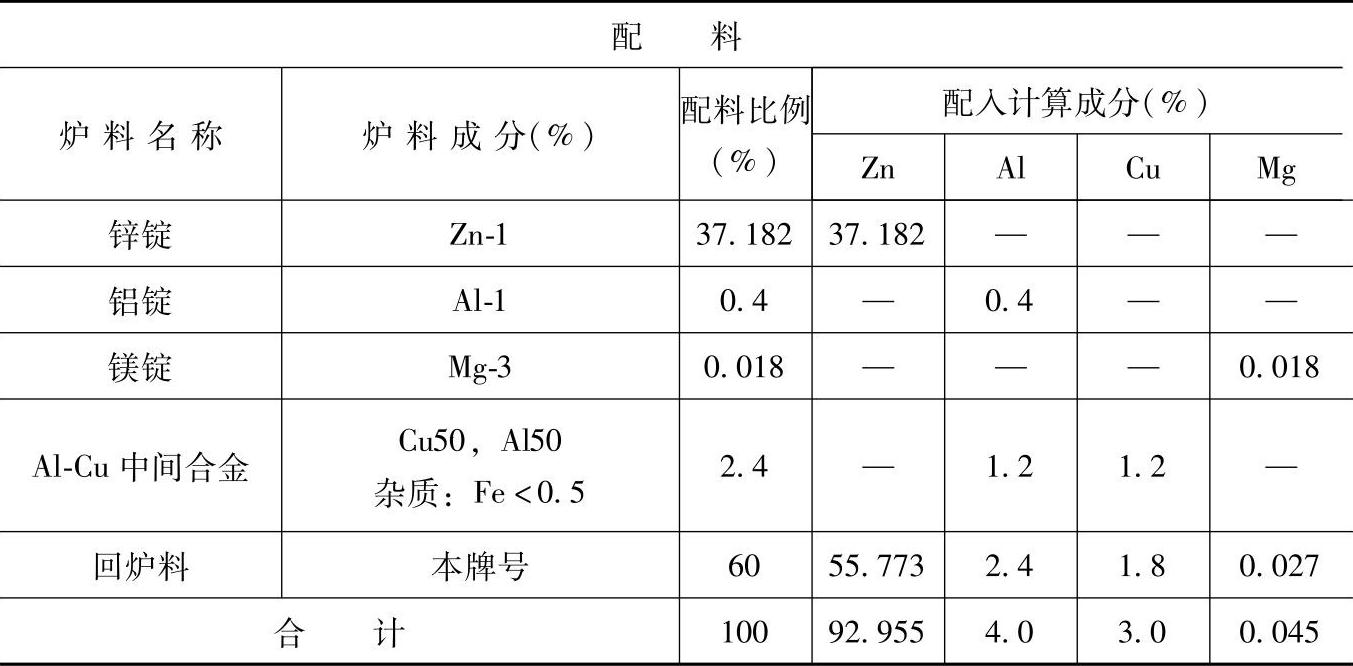

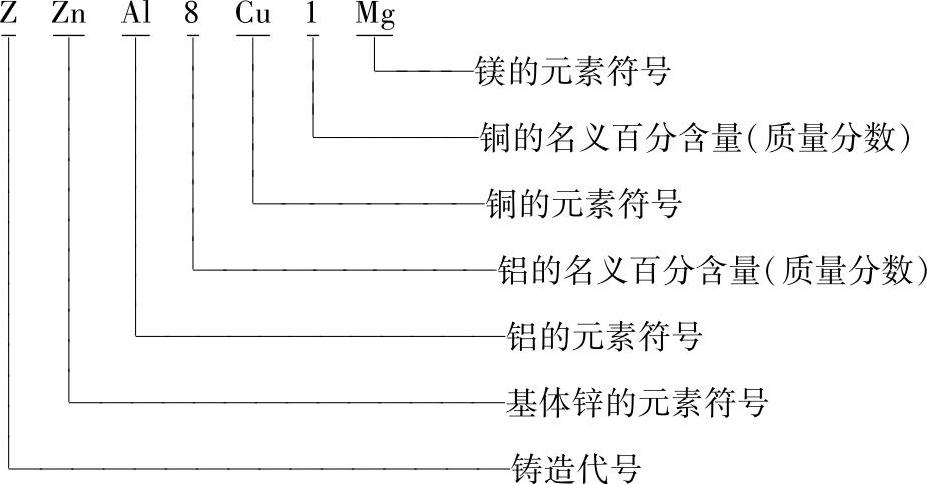

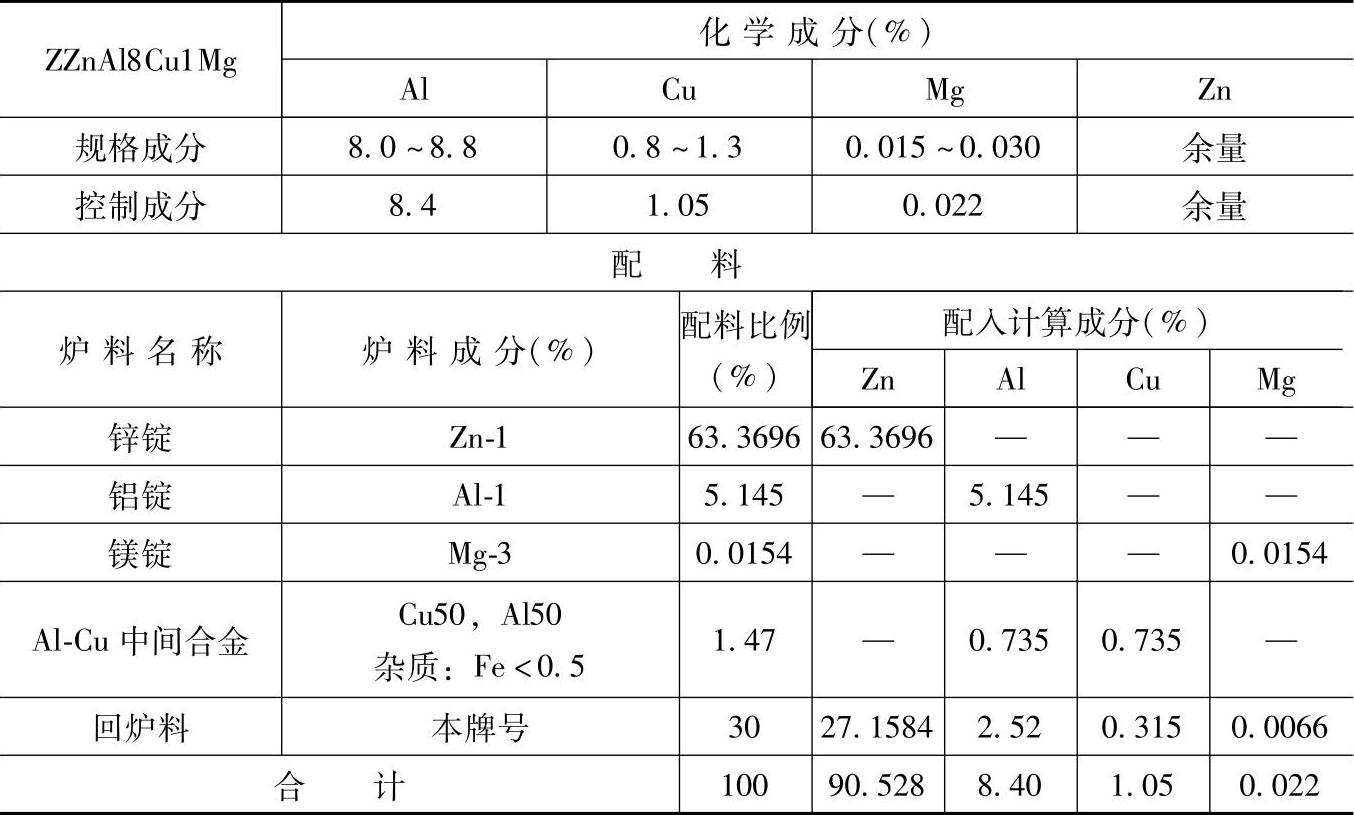

4.ZZnAl8Cu1Mg的铸造锌合金配料(配料实例906)

ZZnAl8Cu1Mg的主要含义如下:

ZZnAl8Cu1Mg的合金代号为ZA8—1。

对于ZZnAl8Cu1Mg的铸造锌合金配料,可查配料实例906或表3.3-4。

配料实例906

表3.3-4 ZZnAl8Cu1Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.075、Pb≤0.006、Cd≤0.006、Sn≤0.003、Mn≤0.01、Cr≤0.01、Ni≤0.01。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物。并根据熔炼设备情况,制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

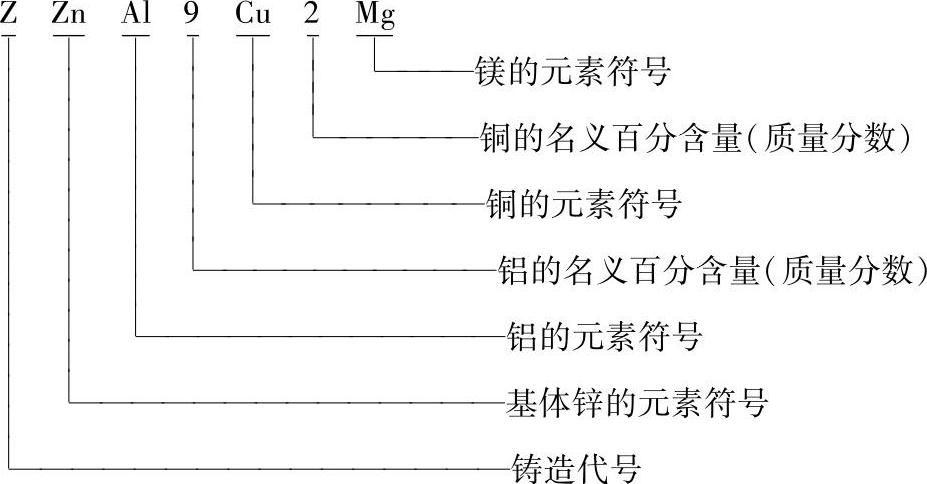

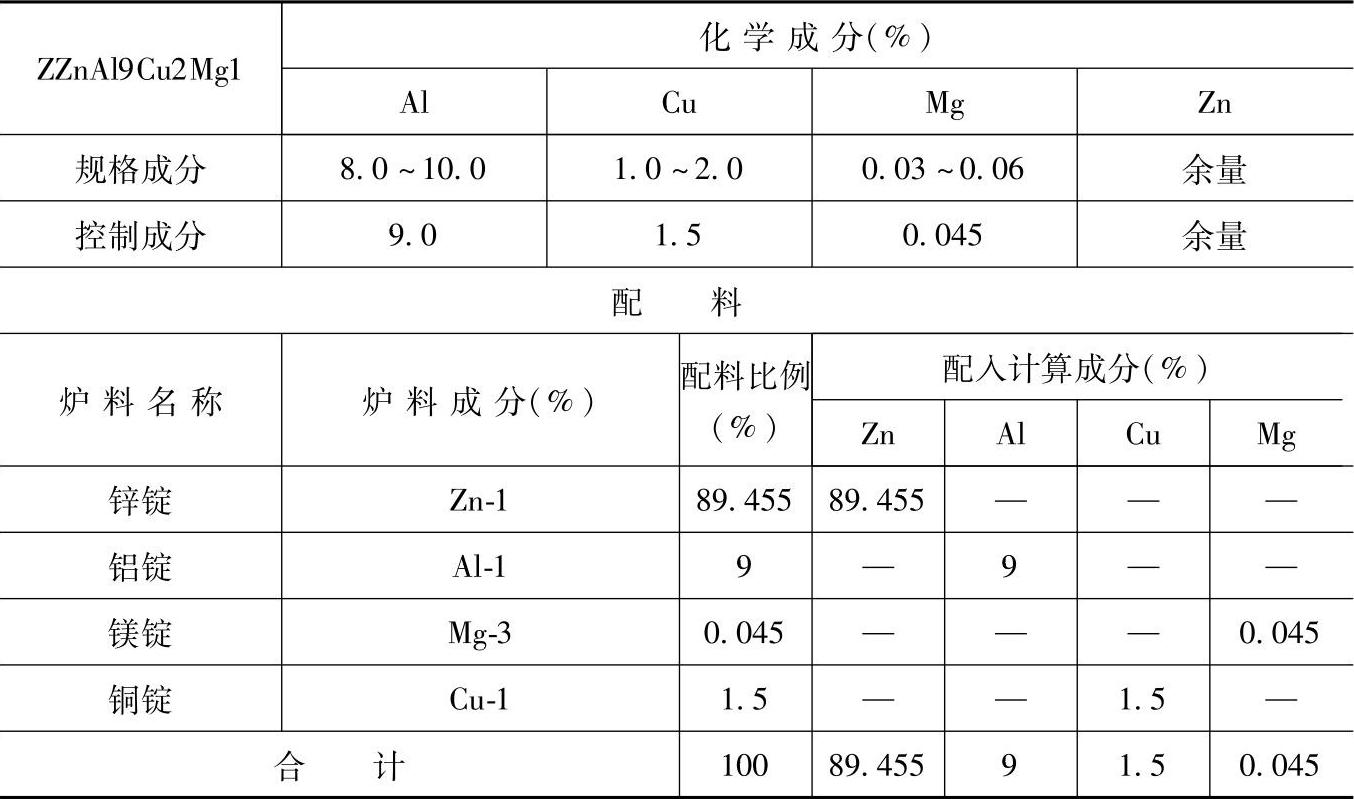

5.ZZnAl9Cu2Mg的铸造锌合金配料(配料实例907)

ZZnA19Cu2Mg的主要含义如下:

ZZnAl9Cu2Mg的合金代号为ZA9—2。

对于ZZnAl9Cu2Mg的铸造锌合金配料,可查配料实例907或表3.3-5。

配料实例907

表3.3-5 ZZnAl9Cu2Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.2、Pb≤0.03、Cd≤0.02、Sn≤0.01、Si≤0.1、杂质总和≤0.35。

2.全部采用纯金属配制。纯金属均应消除油污和脏物,并根据熔炼设备情况,制成一定的块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

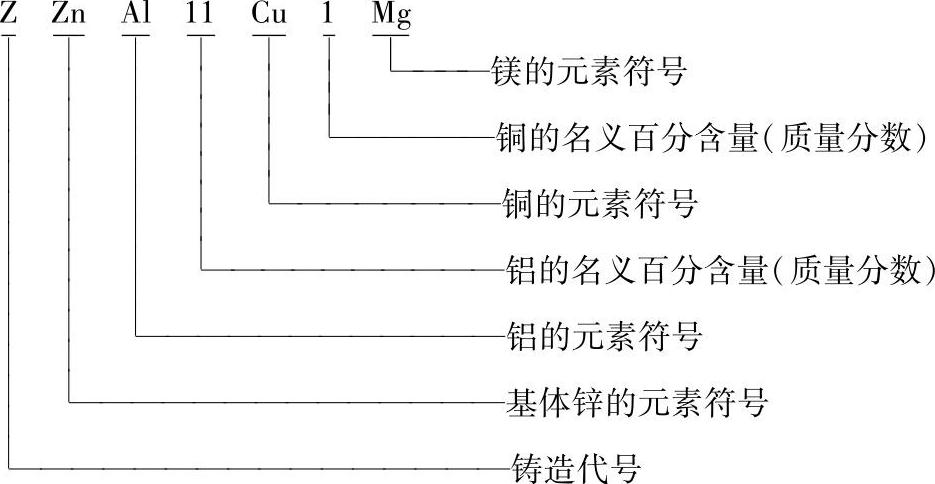

6.ZZnAl11Cu1Mg的铸造锌合金配料(配料实例908)

ZZnAl11Cu1Mg的主要含义如下:

ZZnAl11Cu1Mg的合金代号为ZA11—1。

对于ZZnAl11Cu1Mg的铸造锌合金配料,可查配料实例908或表3.3-6。

配料实例908

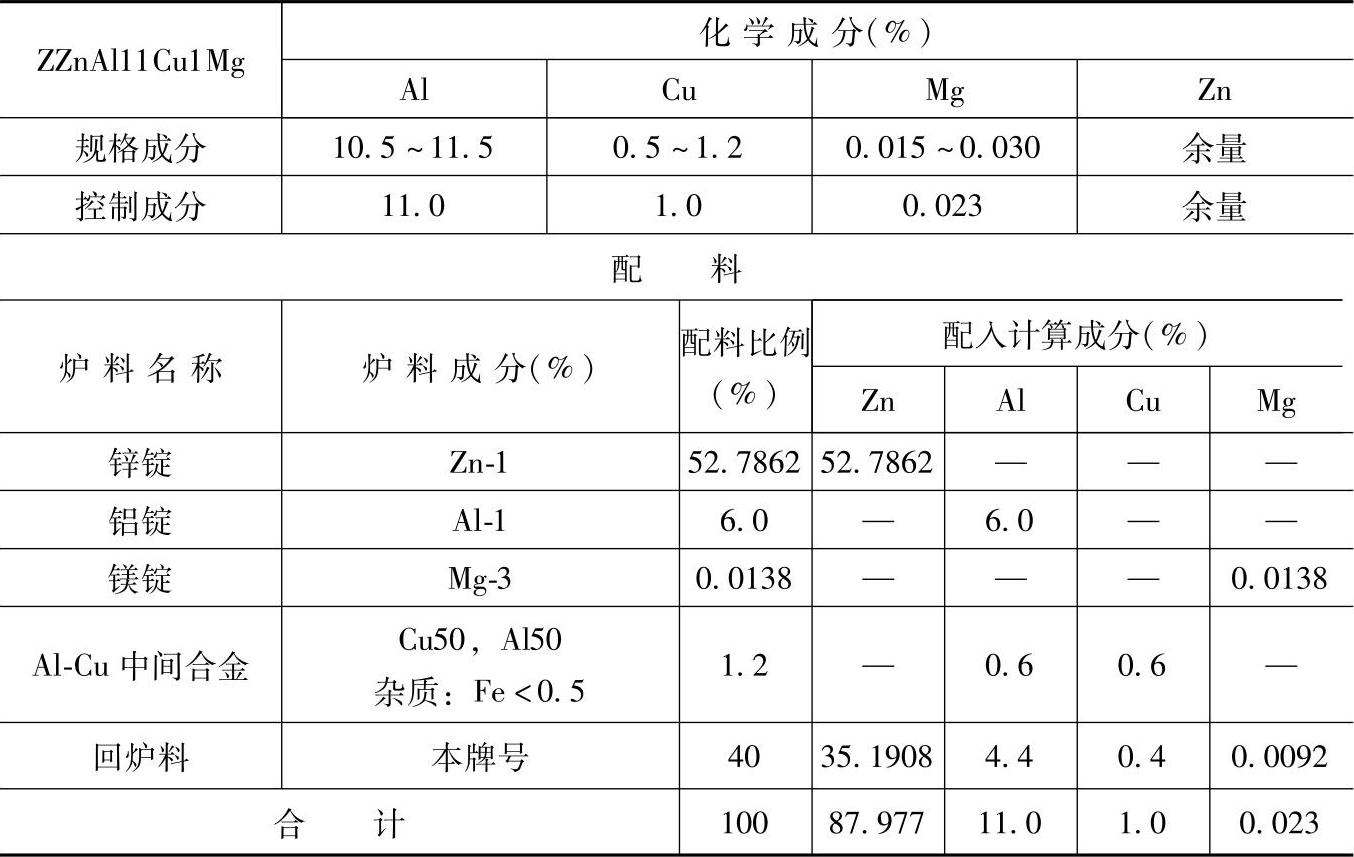

表3.3-6 ZZnAl11Cu1Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.075、Pb≤0.006、Cd≤0.006、Sn≤0.003、Mn≤0.01、Cr≤0.01、Ni≤0.01。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

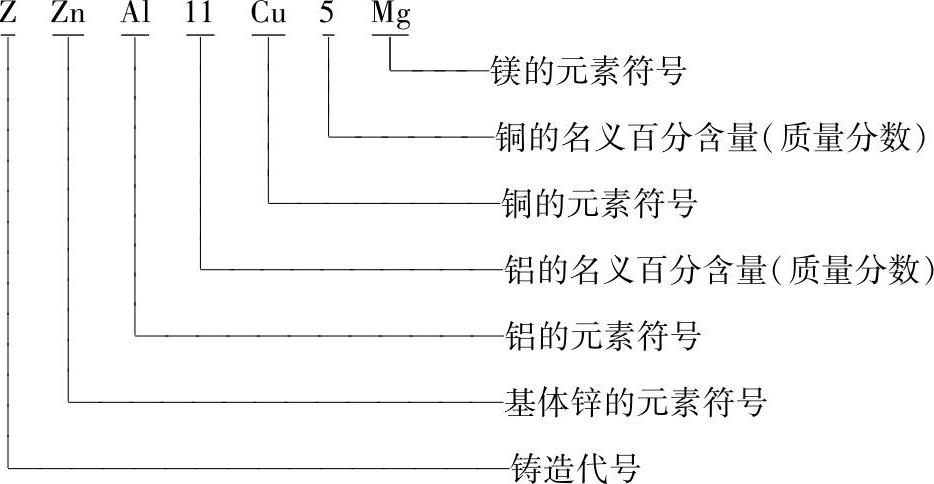

7.ZZnAl11Cu5Mg的铸造锌合金配料(配料实例909、910)

ZZnAl11Cu5Mg的主要含义如下:

ZZnAl11Cu5Mg的合金代号为ZA11—5。

对于ZZnAl11Cu5Mg的铸造锌合金配料,可查配料实例909和配料实例910或表3.3-7和表3.3-8。

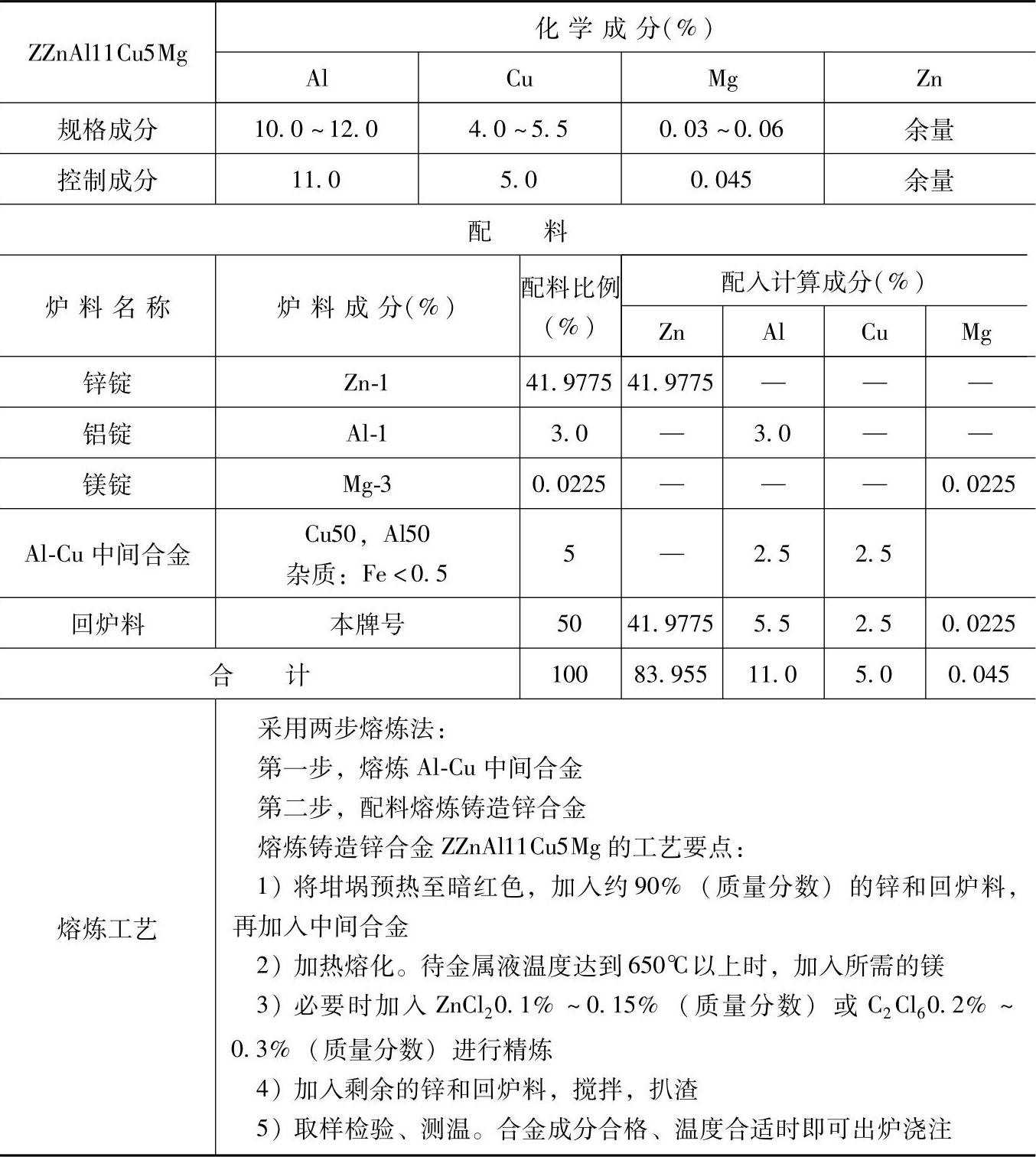

配料实例909

表3.3-7 ZZnAl11Cu5Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.2、Pb≤0.03、Cd≤0.02、Sn≤0.01、Si≤0.05、杂质总和≤0.35。此外,还必须采用纯度较高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

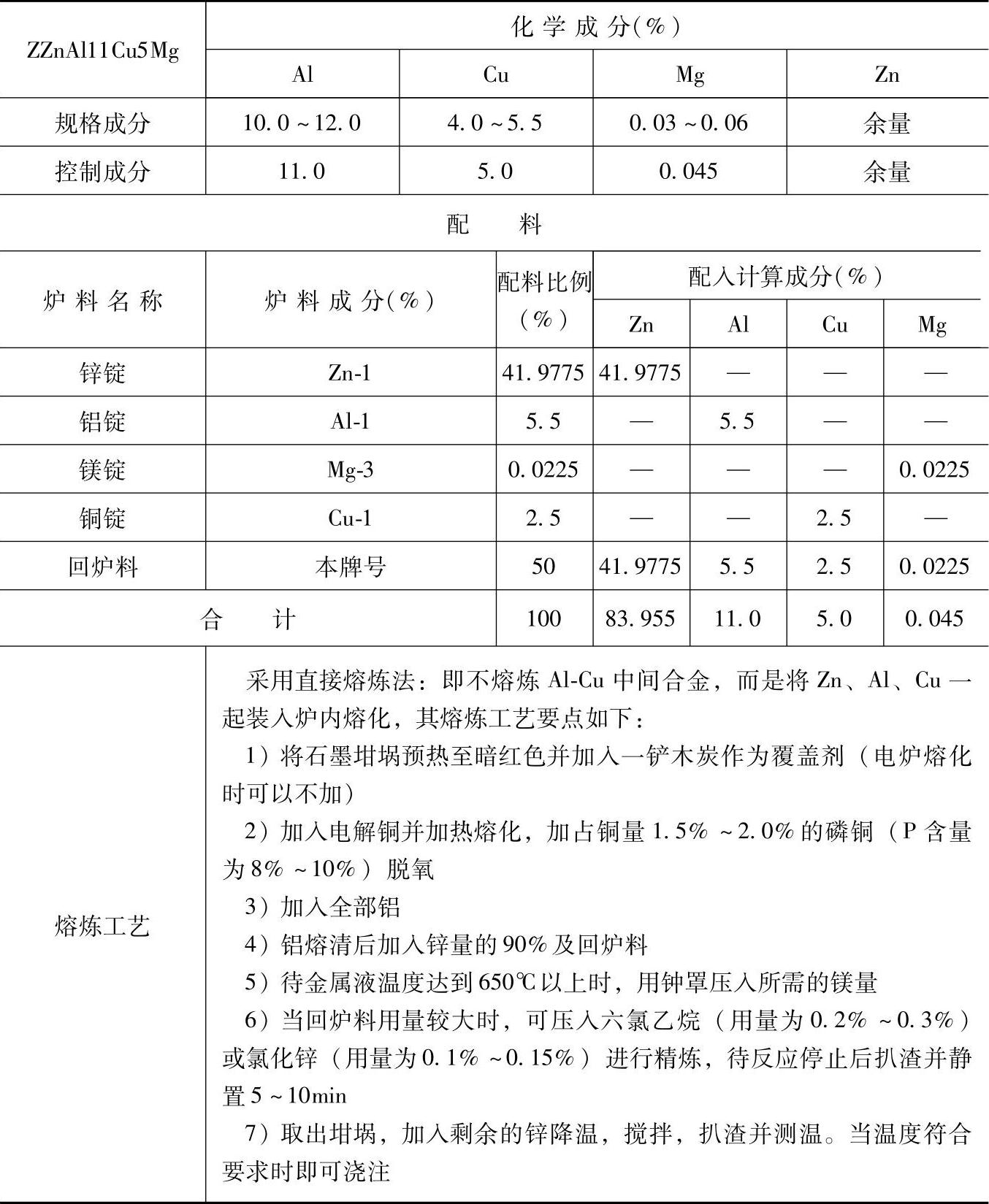

配料实例910

表3.3-8 ZZnAl11Cu5Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.2、Pb≤0.03、Cd≤0.02、Sn≤0.01、Si≤0.05、杂质总和≤0.35。此外,还必须采用纯度高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况,制成一定块度,经预热后才可装入炉内。

3.各成分含量、配料比例和用量皆指质量分数。

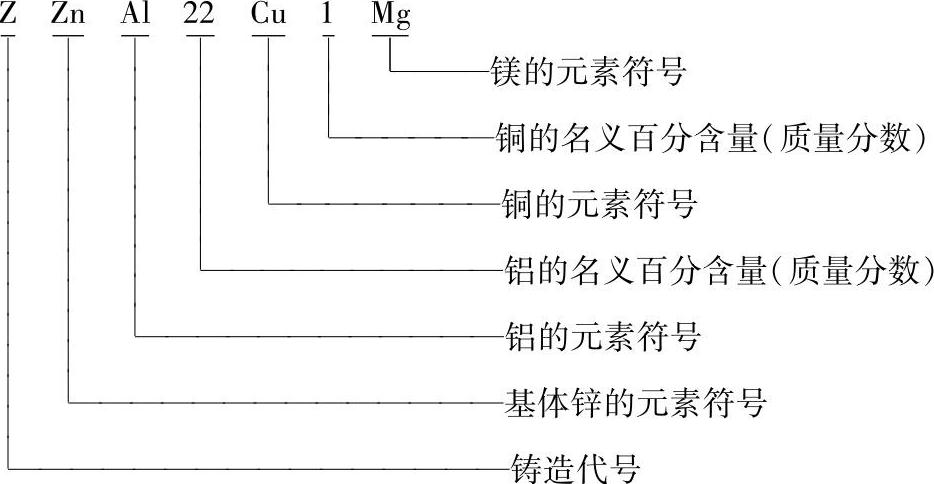

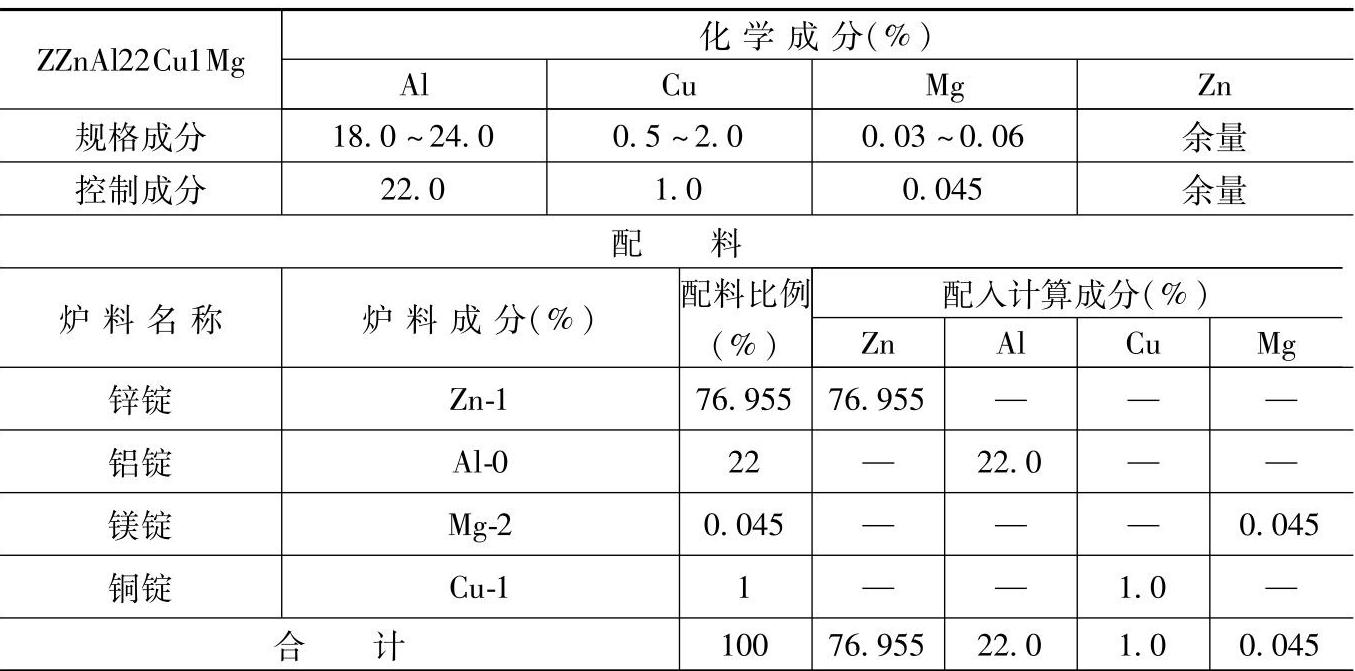

8.ZZnAl22Cu1Mg的铸造锌合金配料(配料实例911)

ZZnAl22Cu1Mg的主要含义如下:

ZZnAl22Cu1Mg为新型铸造锌合金。

对于ZZnAl22Cu1Mg的铸造锌合金配料,可查配料实例911或表3.3-9。

配料实例911

表3.3-9 ZZnAl22Cu1Mg的铸造锌合金配料

注:1.全部采用纯金属配制。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况制成一定块度,经预热后才可装入炉内。

3.装炉时,先在坩埚底部加入部分锌块,再依次加入铜块、铝块和余下的锌块,待化清后加入镁块。

4.熔池全部化清后,静置数分钟,撇去浮渣,即可进行浇注。在一般情况下,熔池无需任何除气、精炼等处理,也无需使用熔剂覆盖。合金的熔化温度为520~620℃。

5.各成分含量和配料比例皆指质量分数。

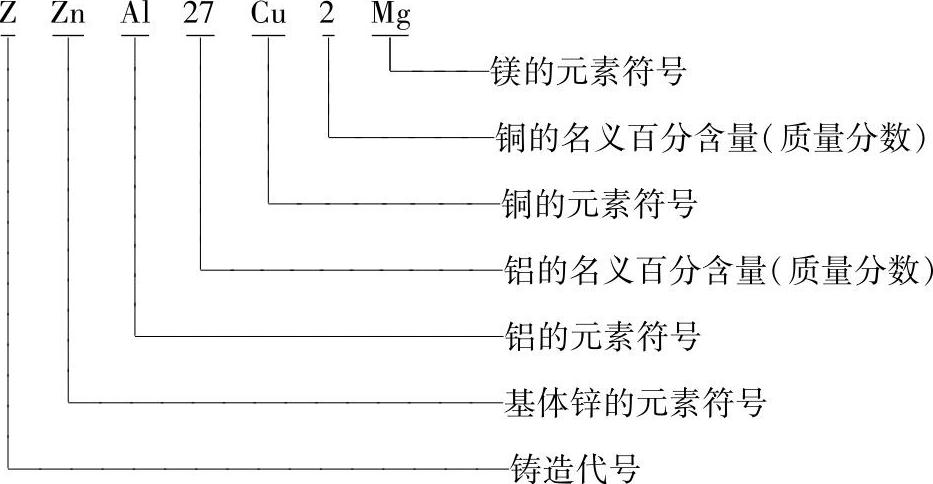

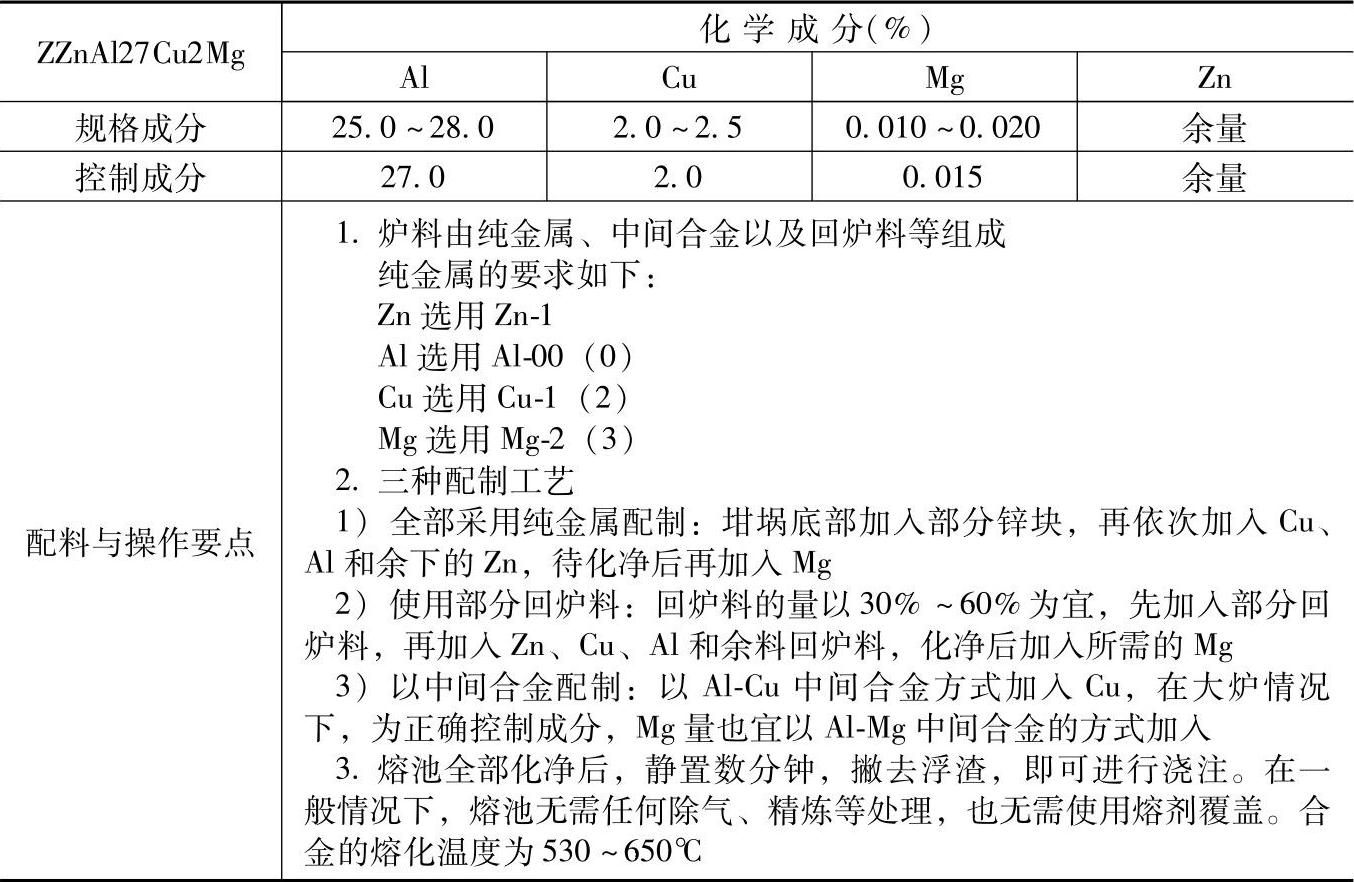

9.ZZnAl27Cu2Mg的铸造锌合金配料(配料实例912)

ZZnAl27Cu2Mg的主要含义如下:

ZZnAl27Cu2Mg的合金代号为ZA27—2。

对于ZZnAl27Cu2Mg的铸造锌合金配料,可查配料实例912或表3.3-10。

配料实例912

表3.3-10 ZZnAl27Cu2Mg的铸造锌合金配料

注:1.铸造锌合金对有害杂质的影响极为敏感,为了确保合金的质量,必须限制合金中的有害杂质含量(%):Fe≤0.075、Pb≤0.006、Cd≤0.006、Sn≤0.003、Mn≤0.01、Cr≤0.01、Ni≤0.01。此外,还必须采用纯度高的原材料(炉料)。

2.所有原材料(炉料)均应消除油污和脏物,并根据熔炼设备情况制成一定块度,经预热后才可装入炉内。

3.各成分含量和配料比例皆指质量分数。

第4章 铸造铜和铜合金配料

铸造铜和铜合金(Cast copper and copper alloy)是指以纯铜和以铜为基的铸造合金。

根据国家标准GB/T 1176—1987《铸造铜合金技术条件》的规定,铸造铜合金按其化学成分分为28个牌号:ZCuSn3Zn8Pb6Ni1(3—8—6—1锡青铜)[4]、(ZCuSn3Zn11Pb4(3—11—4锡青铜)、ZCuSn5Pb5Zn5(5—5—5锡青铜)、ZCuSn10P1(10-1锡青铜)、ZCuSn10Pb5(10—5锡青铜)、ZCuSn10Zn2(10—2锡青铜)、ZCuPb10Sn10(10—10铅青铜)、ZCuPb15Sn8(15—8铅青铜)、ZCuPb17Sn4Zn4(17—4—4铅青铜)、ZCuPb20Sn5(20—5铅青铜)、ZCuPb30(30铅青铜)、ZCuAl18Mn13Fe3(8—13—3铝青铜)、ZCuAl8Mn13Fe3Ni2(8—13—3—2铝青铜)、ZCuAl19Mn2(19—2铝青铜)、ZCuAl9Fe4Ni4Mn2(9—4—4—2铝青铜)、ZCuAl10Fe3(10—3铝青铜)、ZCuAl10Fe3Mn2(10—3—2铝青铜)、ZCuZn38(38黄铜)、ZCuZn25Al6Fe3Mn3(25—6—3—3铝黄铜)、ZCuZn26Al4Fe3Mn3(26—4—3—3铝黄铜)、ZCuZn31Al2(31—2铝黄铜)、ZCuZn35Al2Mn2Fe1(35—2—2—1铝黄铜)、ZCuZn38Mn2Pb2(38—2—2锰黄铜)、ZCuZn40Mn2(40—2锰黄铜)、ZCuZn40Mn3Fe1(40—3—1锰黄铜)、ZCuZn33Pb2(33—2铅黄铜)、ZCuZn40Pb2(40—2铅黄铜)、ZCuZn16Si4(16—4硅黄铜)。

常用的铸造铜合金有:铸造青铜(包括铸造锡青铜、铸造铅青铜、铸造铝青铜)和铸造黄铜(包括铸造黄铜、铸造铝黄铜、铸造锰黄铜、铸造铅黄铜、铸造硅黄铜)。

此外,为满足用户需要,有些铸造工厂还生产铸造铬青铜、铸造白铜、铸造锌白铜、铸造铝白铜等铸件。

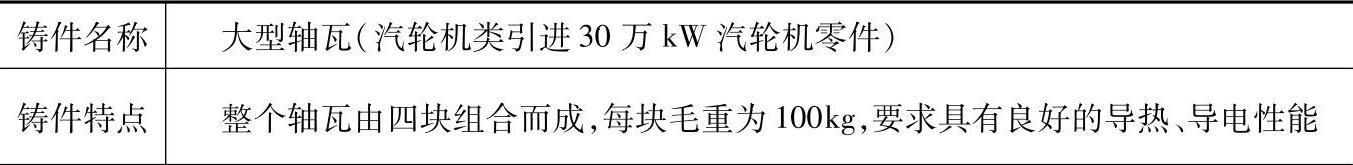

1.IACS13415AA的铸造铜配料(配料实例913)

IACS13415AA系国际铜标准。

对于汽轮机等类铸件的IACS13415AA的铸造铜配料,可查配料实例913或表3.4-1。

配料实例913

表3.4-1 IACS13415AA的铸造铜配料

(续)

注:1.采用熔炼炉类型:燃油回转坩埚炉。

2.检测结果:

力学性能:抗拉强度为187MPa,断后伸长率为48.3%,硬度为54HBW;

化学成分(%):Cu99.96%,P0.006;

电导率:58×106S/m。

3.各成分含量、配料比例和加入量皆指质量分数。

4.本配料只适用纯铜轴瓦件。

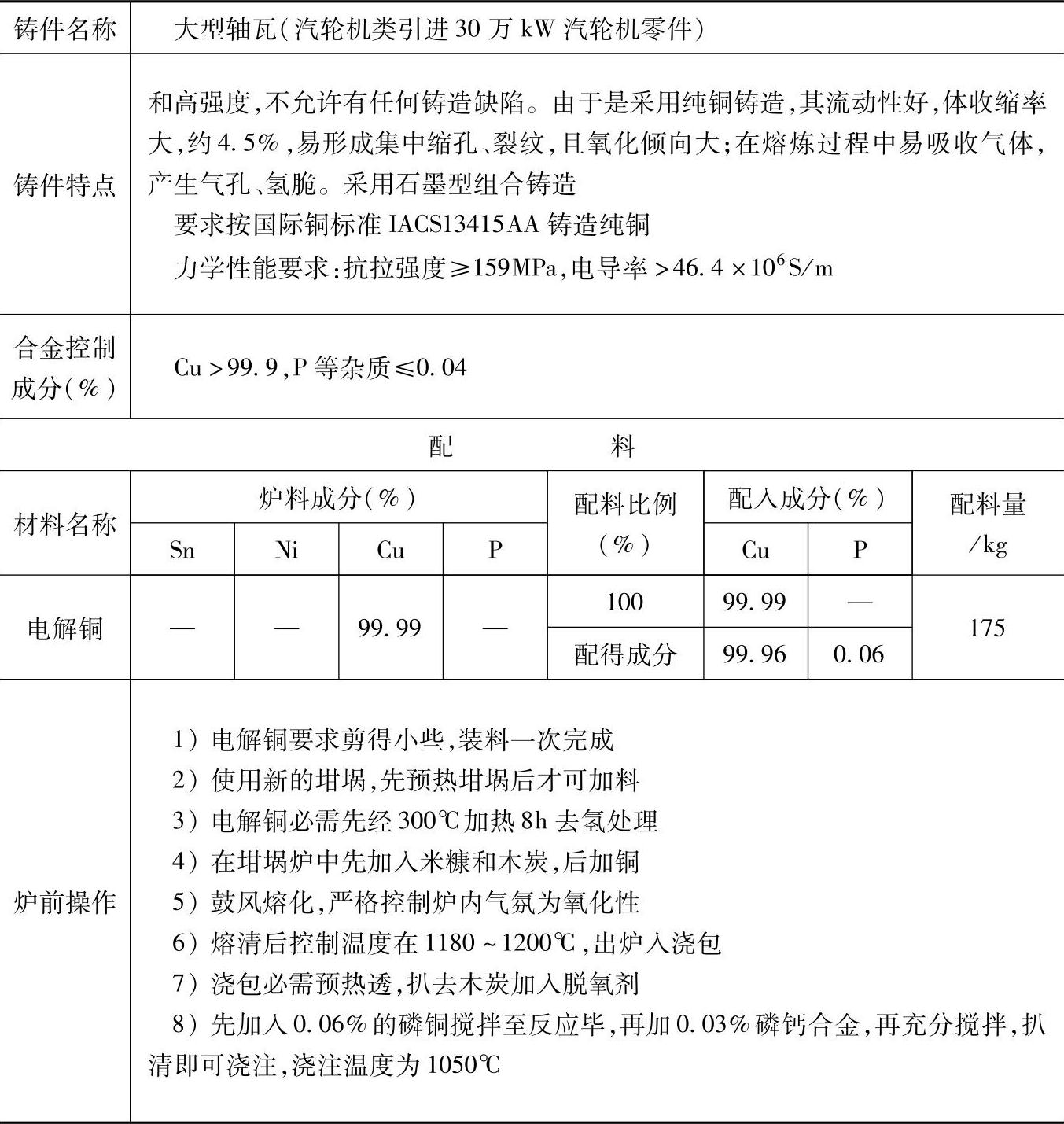

2.T1的纯铜配料(配料实例914)

一号铜的代号为T1。

对于T1的纯铜配料,可查找配料实例914或表3.4-2。

配料实例914

表3.4-2 T1的纯铜配料

注:各成分含量和配料皆指质量分数。

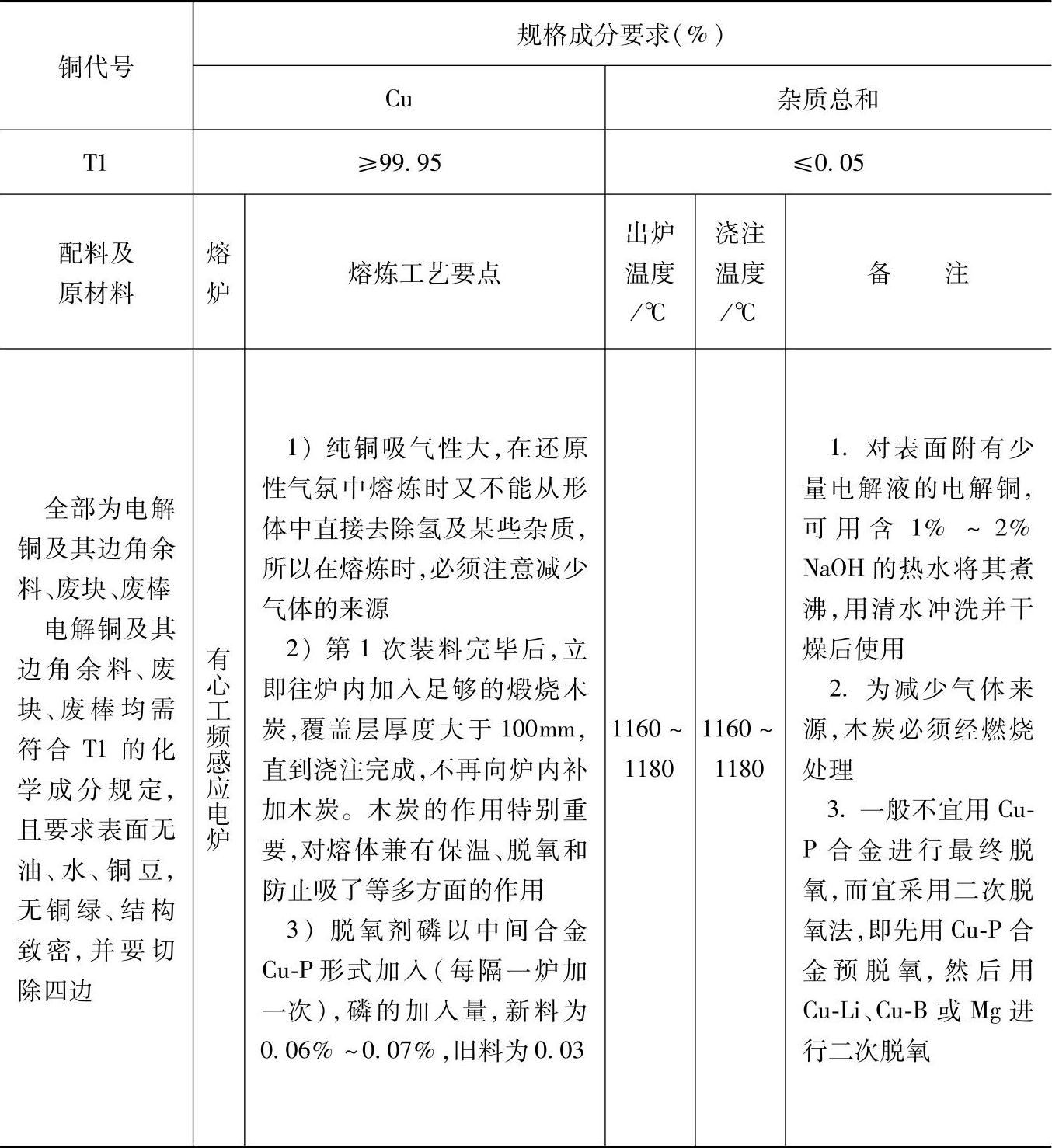

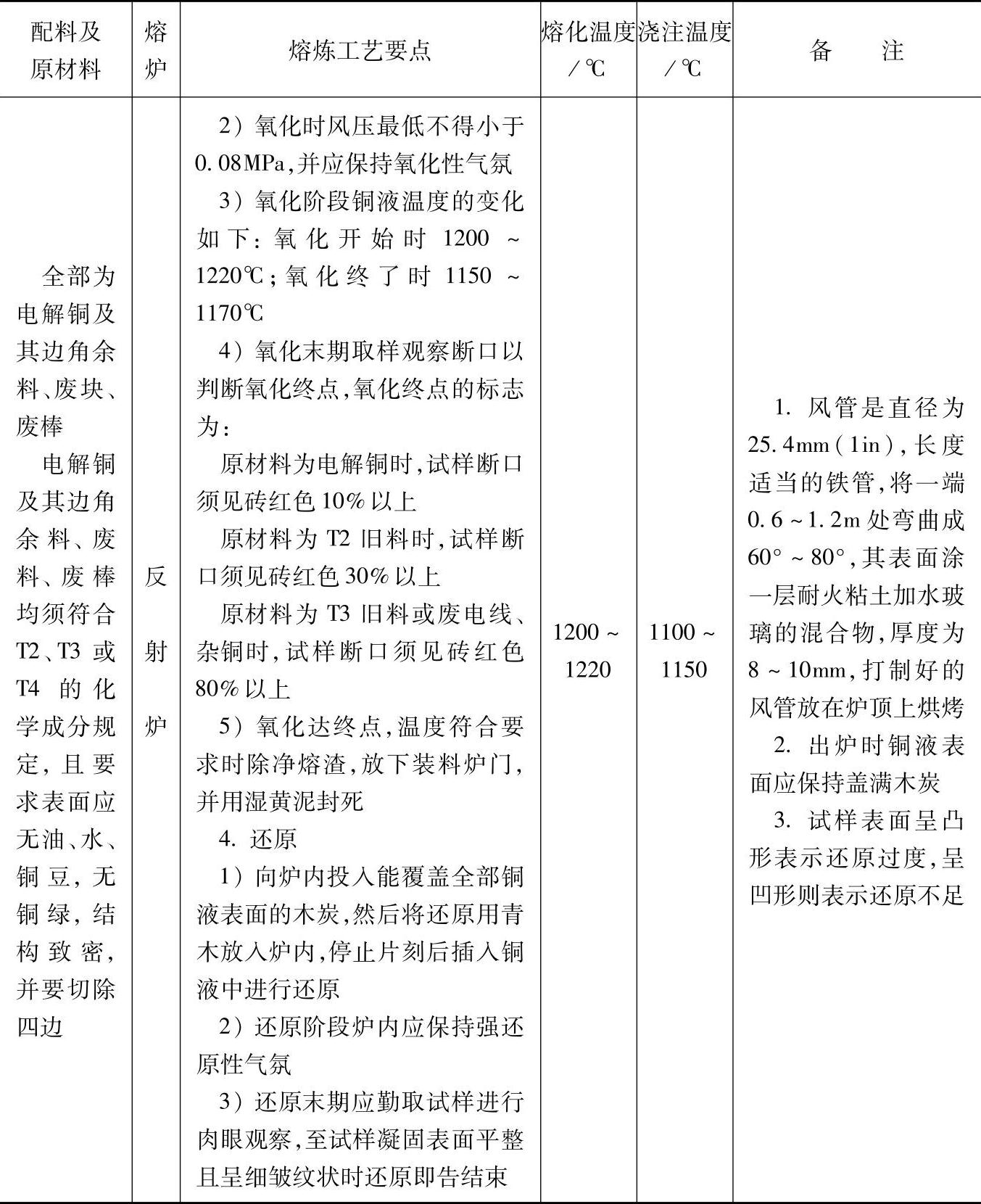

3.T2、T3、T4的纯铜配料(配料实例915)

二号铜,代号为T2。

三号铜,代号为T3。

四号铜,代号为T4。

对于T2、T3、T4纯铜的配料,可查配料实例915或表3.4-3。

配料实例915

表3.4-3 T2、T3、T4的纯铜配料

(续)

注:各成分含量和配料皆指质量分数。

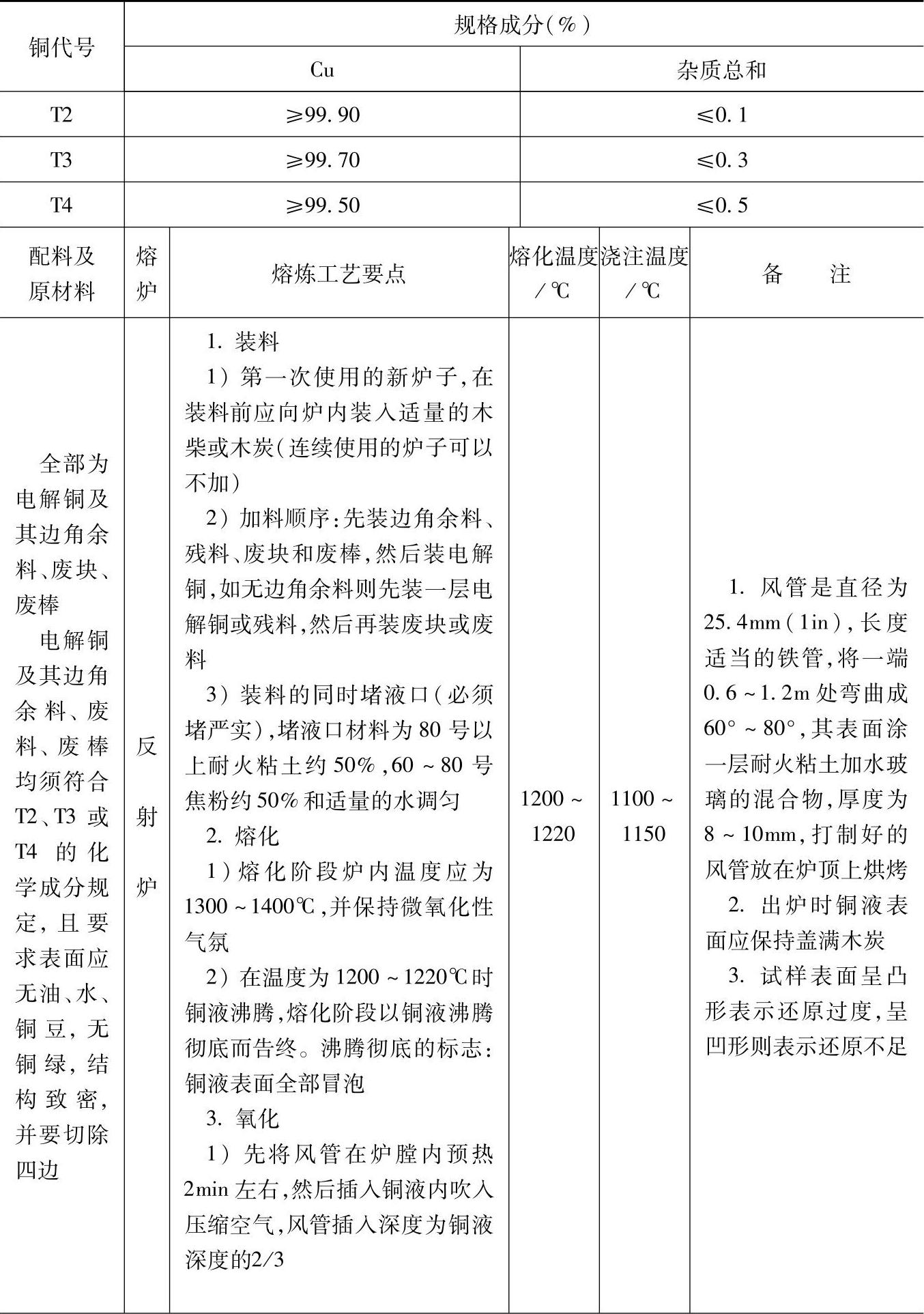

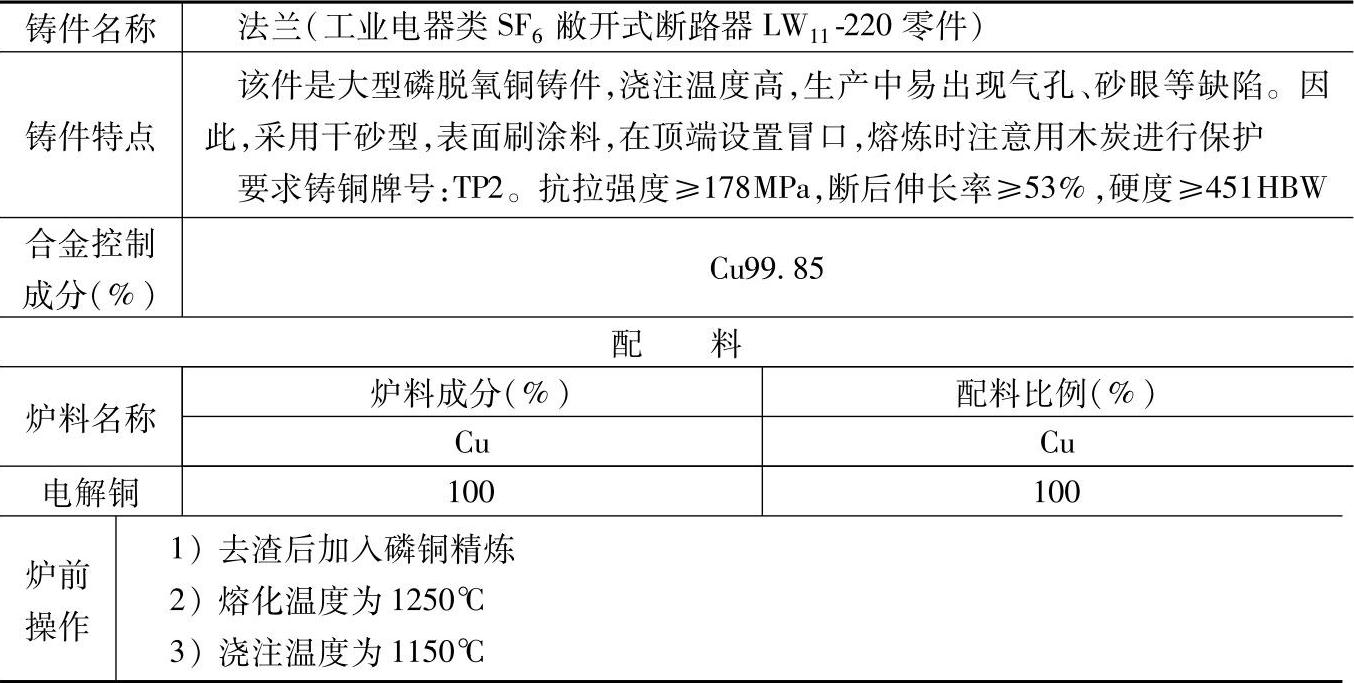

4.TP2的磷脱氧铜配料(配料实例916)

TP2的成分要求为Cu99.85%。

对于工业电器等类铸件的TP2的磷脱氧铜配料,可查配料实例916或表3.4-4。

配料实例916

表3.4-4 TP2的磷脱氧铜配料

注:1.采用熔炼炉类型:工频感应电炉。

2.炉前浇注试样,进行气体含量检验。

3.检测结果:

力学性能:抗拉强度为206MPa,断后伸长率为60%,硬度为481HBW;

化学成分(%):Cu99.92%。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于高导电性、高导热性的铸件;在电器产品上用作导电材料;也可用于高炉风口。

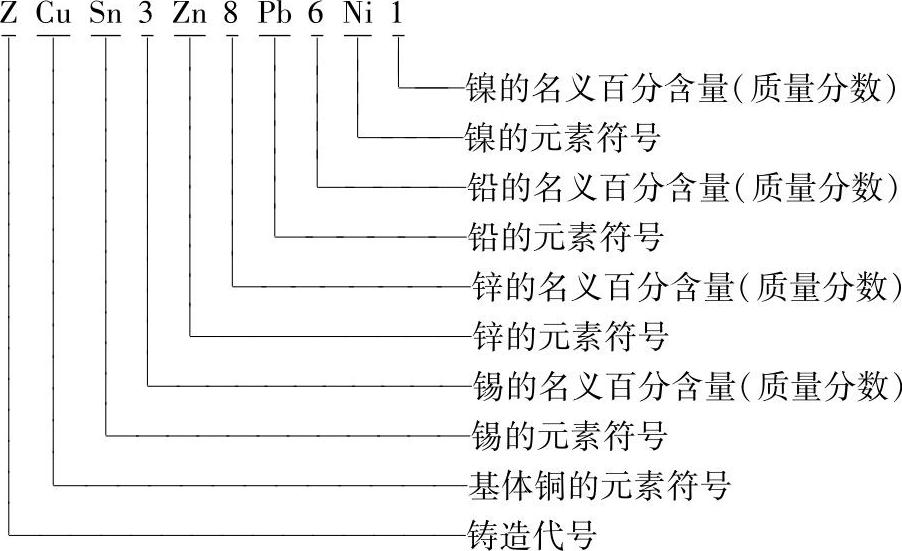

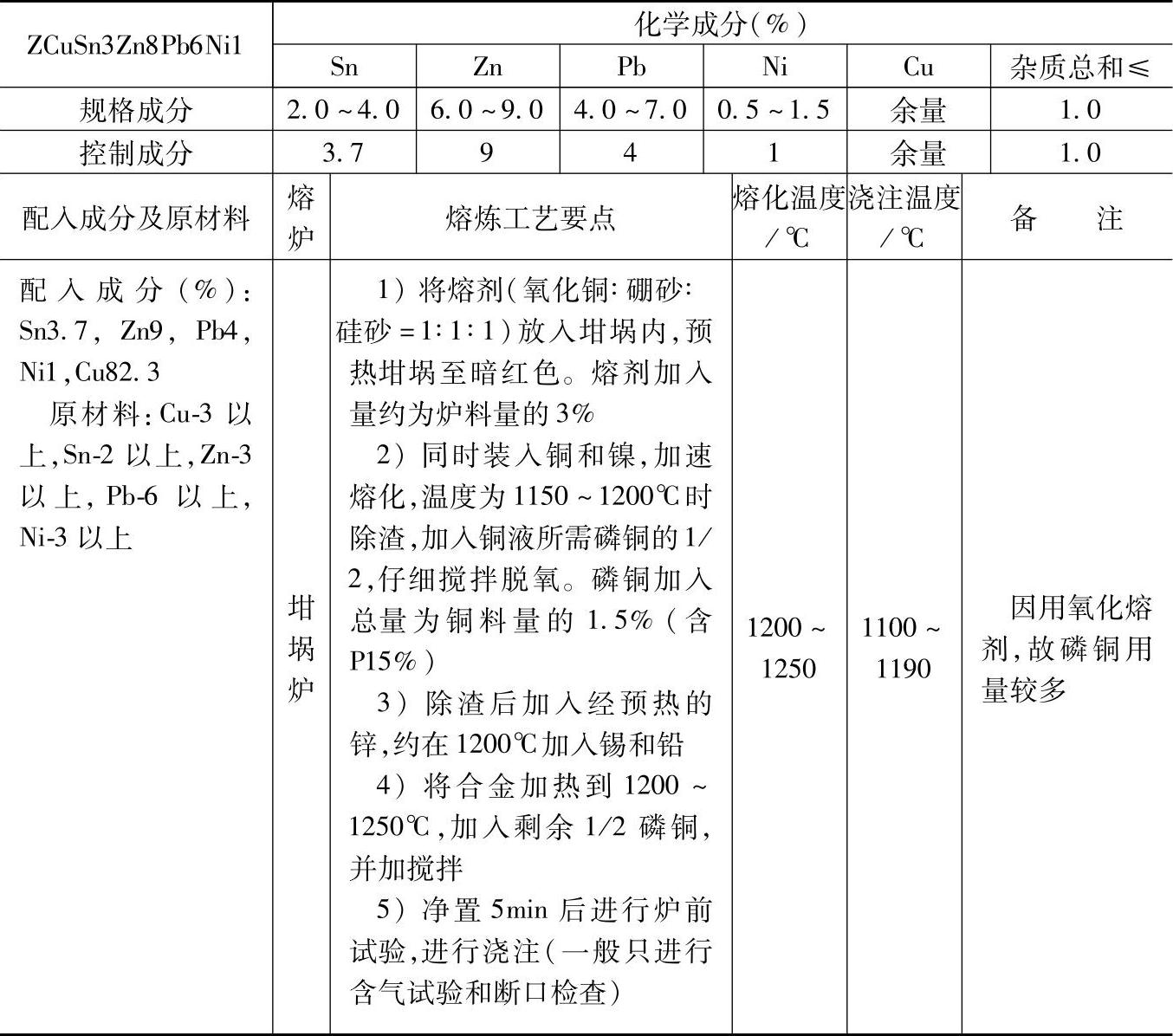

5.ZCuSn3Zn8Pb6Ni1的铸造锡青铜配料(配料实例917)

ZCuSn3Zn8Pb6Ni1的主要含义如下:

ZCuSn3Zn8Pb6Ni1的合金名称为3—8—6—1锡青铜。

对于ZCuSn3Zn8Pb6Ni1的铸造锡青铜配料,可查配料实例917或表3.4-5。

配料实例917

表3.4-5 ZCuSn3Zn8Pb6Ni1的铸造锡青铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

6.ZCuSn3Zn11Pb4的铸造锡青铜配料(配料实例918)

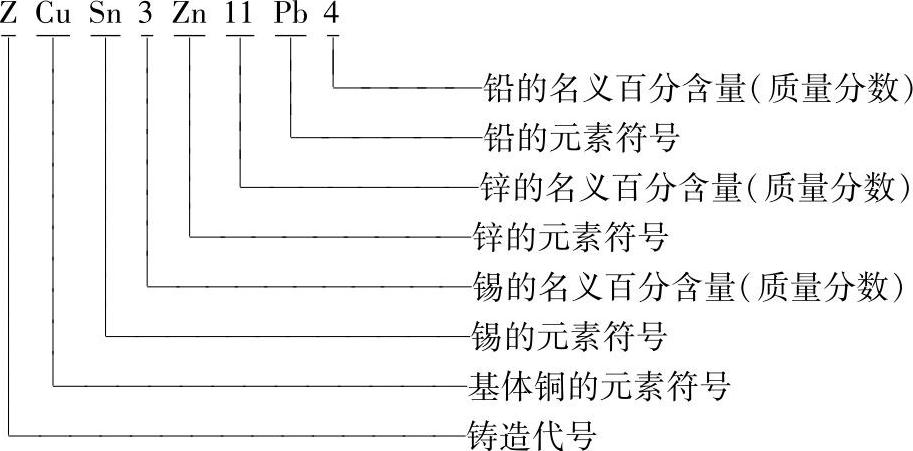

ZCuSn3Zn11Pb4的主要含义如下:

ZCuSn3Zn11Pb4的合金名称为3—11—4锡青铜。

对于ZCuSn3Zn11Pb4的铸造锡青铜,可查配料实例918或表3.4-6。

配料实例918

表3.4-6 ZCuSn3Zn11Pb4的铸造锡青铜配料

注:各成分含量和配料比例皆指质量分数。

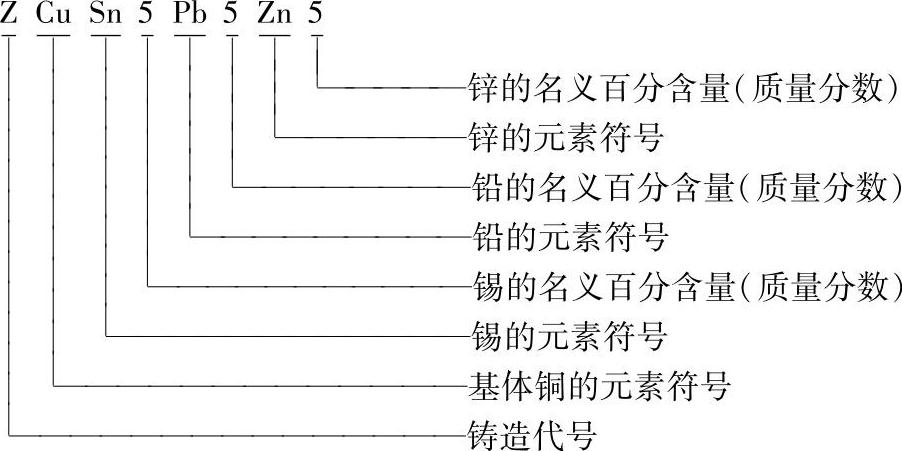

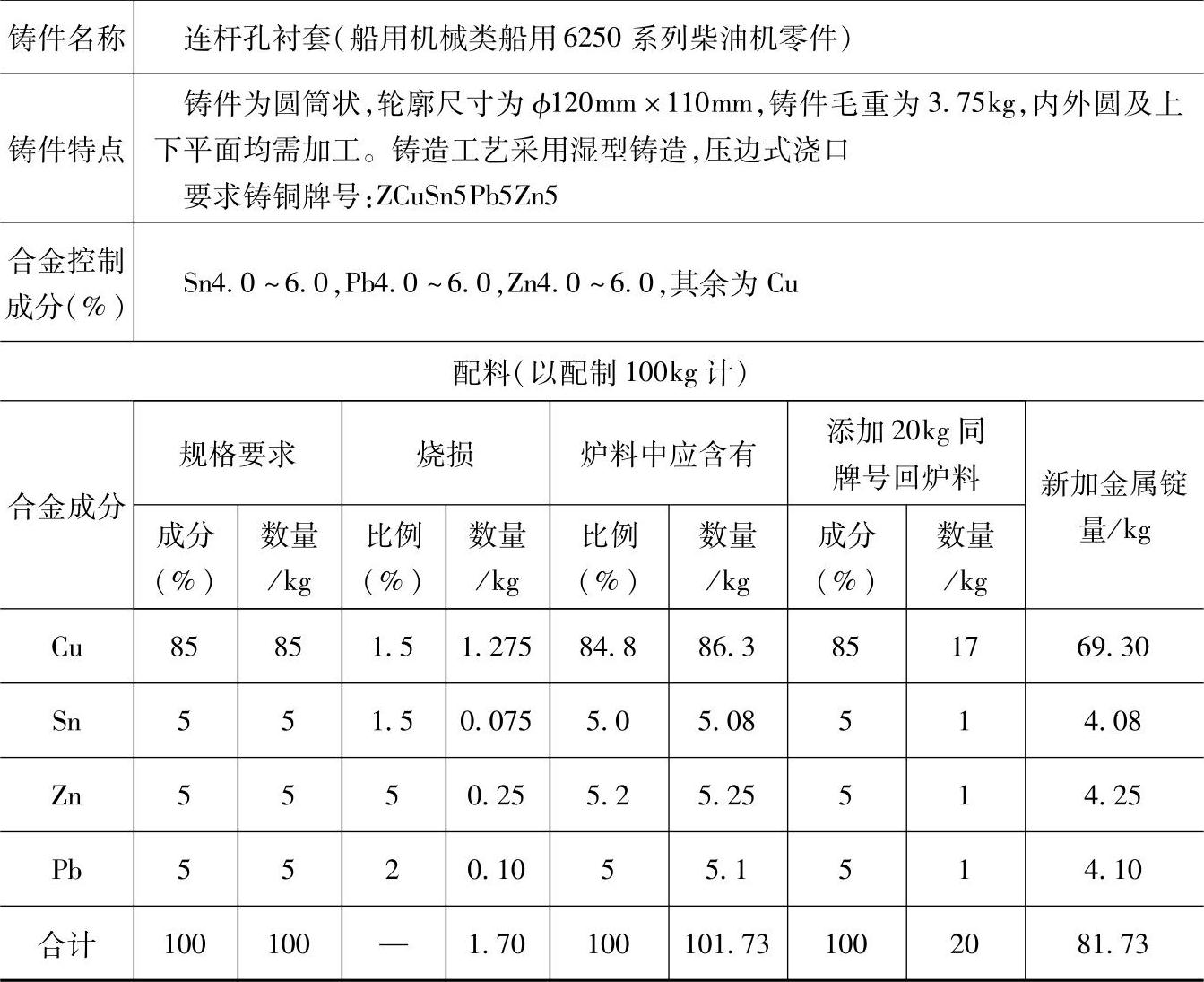

7.ZCuSn5Pb5Zn5的铸造锡青铜配料(配料实例919~922)

ZCuSn5Pb5Zn5的主要含义如下:

ZCuSn5Pb5Zn5的合金名称为5—5—5锡青铜。

对于橡胶机械、建材机械等类铸件的ZCuSn5Pb5Zn5的铸造锡青铜配料,可查配料实例919~配料实例922或表3.4-7~表3.4-10。

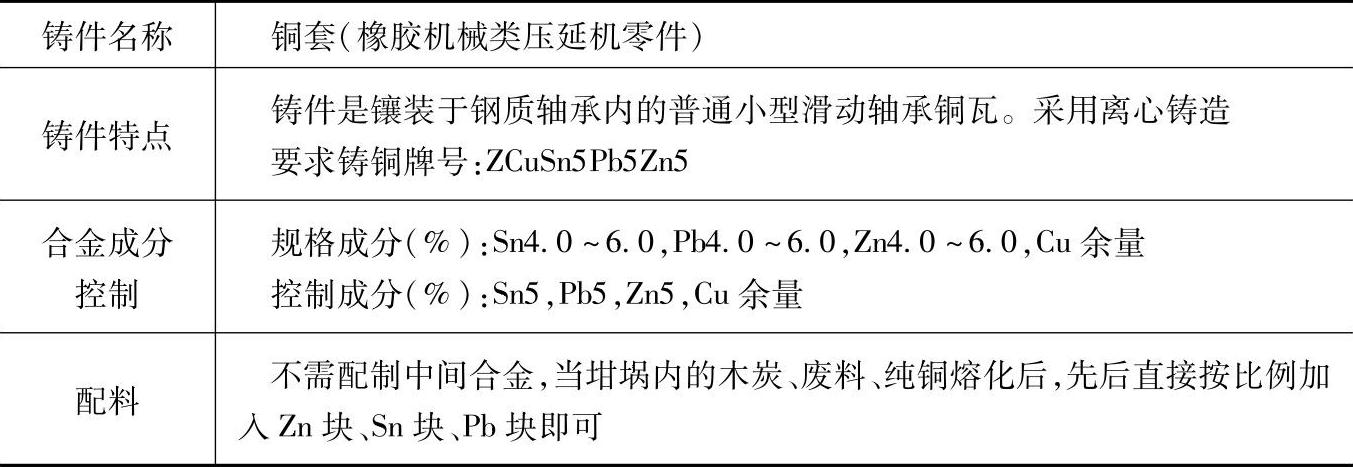

配料实例919

表3.4-7 ZCuSn5Pb5Zn5的铸造锡青铜配料

注:1.采用熔炼炉类型:坩埚炉或中频感应加热电炉。

2.生产用的Zn、Sn、Pb锭的含量均分别在99.5%以上。

3.各成分含量和配料比例皆指质量分数。

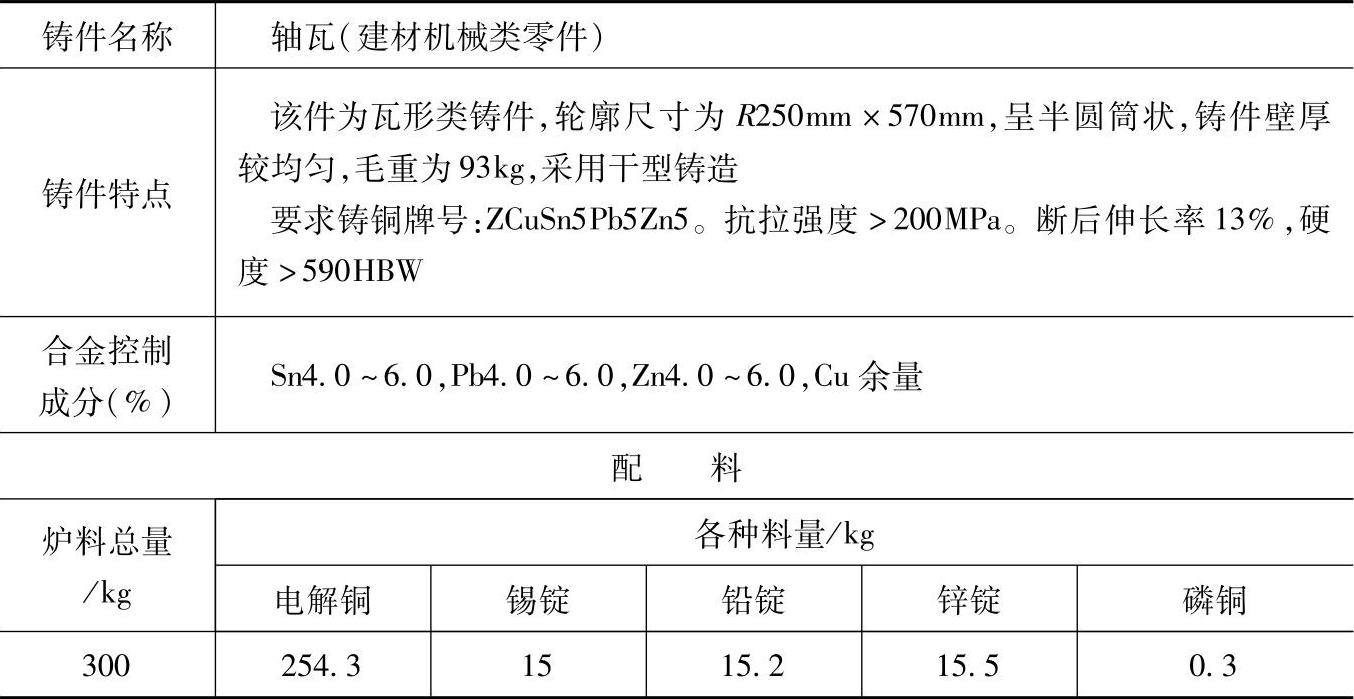

配料实例920

表3.4-8 ZCuSn5Pb5Zn5的铸造锡青铜配料

注:1.采用熔炼炉类型:采用地坑式自然通风焦炭坩埚炉熔炼。熔化过程中各元素烧损:铜1%、锡1%、铅1.5%、锌3%。

2.铜熔化后加锌,最后加锡和铅,搅拌均匀,以磷铜脱氧测温,进行炉前含气及折角试验,观察折角断口颜色及组织结晶情况,合格后出炉。

3.检测结果:

化学成分(%):Sn5.03,Pb5.12,Zn4.98;

力学性能:抗拉强度为220MPa,断后伸长率为13%,硬度为615HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他轴瓦、轴套及齿轮等锡青铜铸件。

配料实例921

表3.4-9 ZCuSn5Pb5Zn5的铸造锡青铜配料

注:1.采用熔炉类型:焦炭坩埚炉,每炉熔化100kg,炉内Cu烧损1.5%、Sn烧损1.5%、Zn烧损5%、Pb烧损2%。

2.配料采用80%的新金属锭料和20%的同牌号回炉料。

3.炉前,由于采用炉底加锌新工艺熔炼,因而只用少量磷铜(P含量为17%)进行脱氧处理,加入量为0.1%~0.2%(质量分数)。

4.炉前,熔炼完毕后先浇一个工艺断口试样,冷却后敲断,观察断面组织,断面组织应晶粒细小,组织均匀,无气孔,无杂质为合格。不合格时,对青铜补加磷铜再脱氧。

5.炉前,在断口试样检验合格后,再浇两个弯曲试样,冷却后用虎钳夹紧,打断观其折断角,弯角α≥50°为合格。

6.检测结果:

化学成分:Sn4.83%,P5.15%,Zn4.77%,Cu含量不作化验,即余量;

力学性能:抗拉强度≥200MPa,屈服强度≥100MPa,硬度≥60HBW,断后伸长率≥13%。

7.各成分含量和配料比例皆指质量分数。

8.其传动齿轮也用铸造锡青铜ZCuSn5Pb5Zn5铸造。

配料实例922

表3.4-10 ZCuSn5Pb5Zn5的铸造锡青铜配料

注:各成分含量和配料比例皆指质量分数。

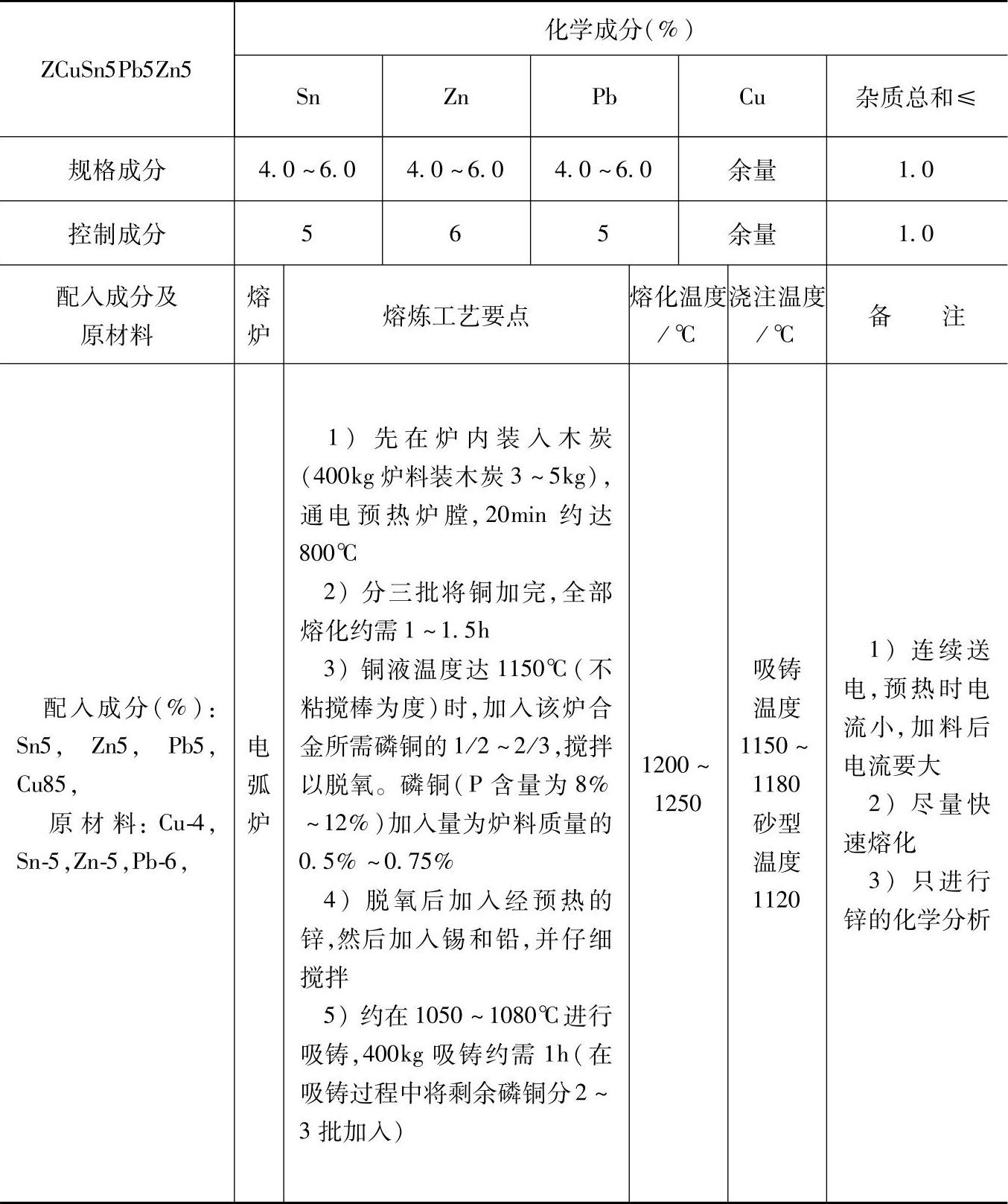

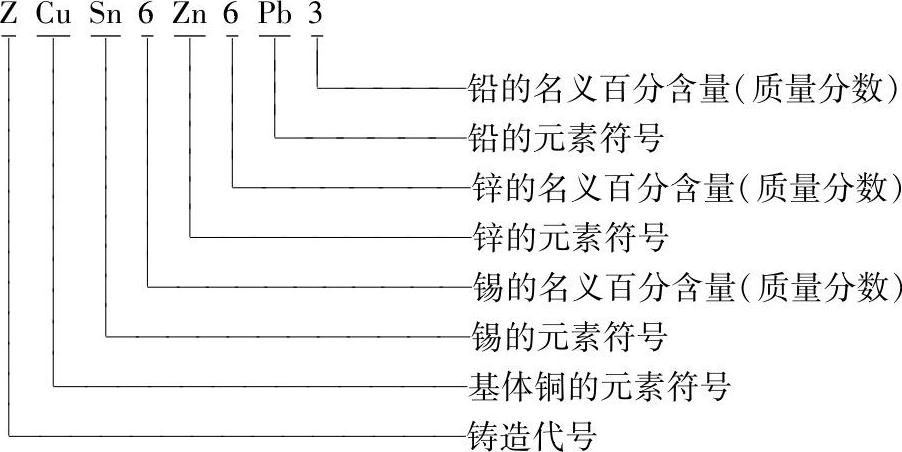

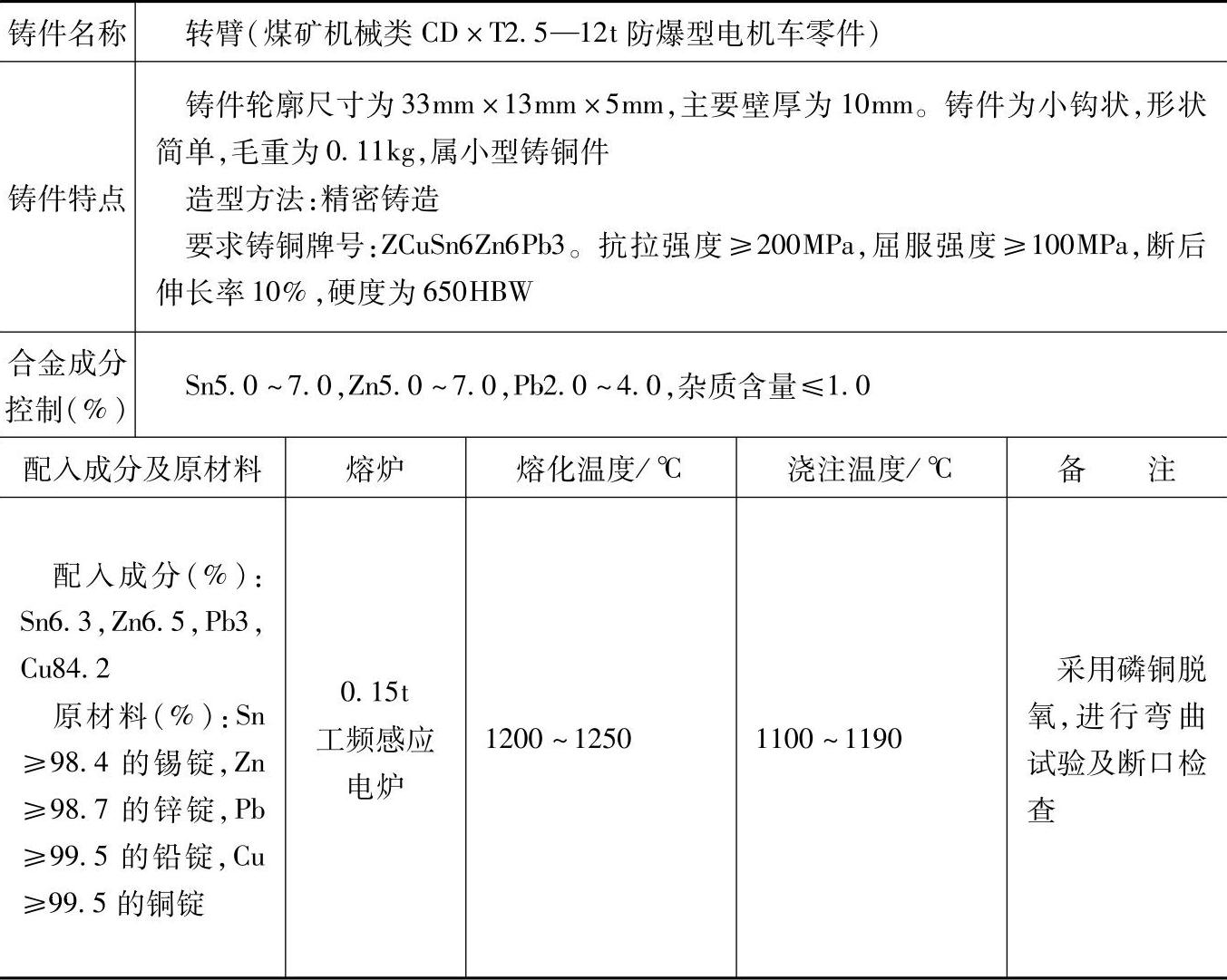

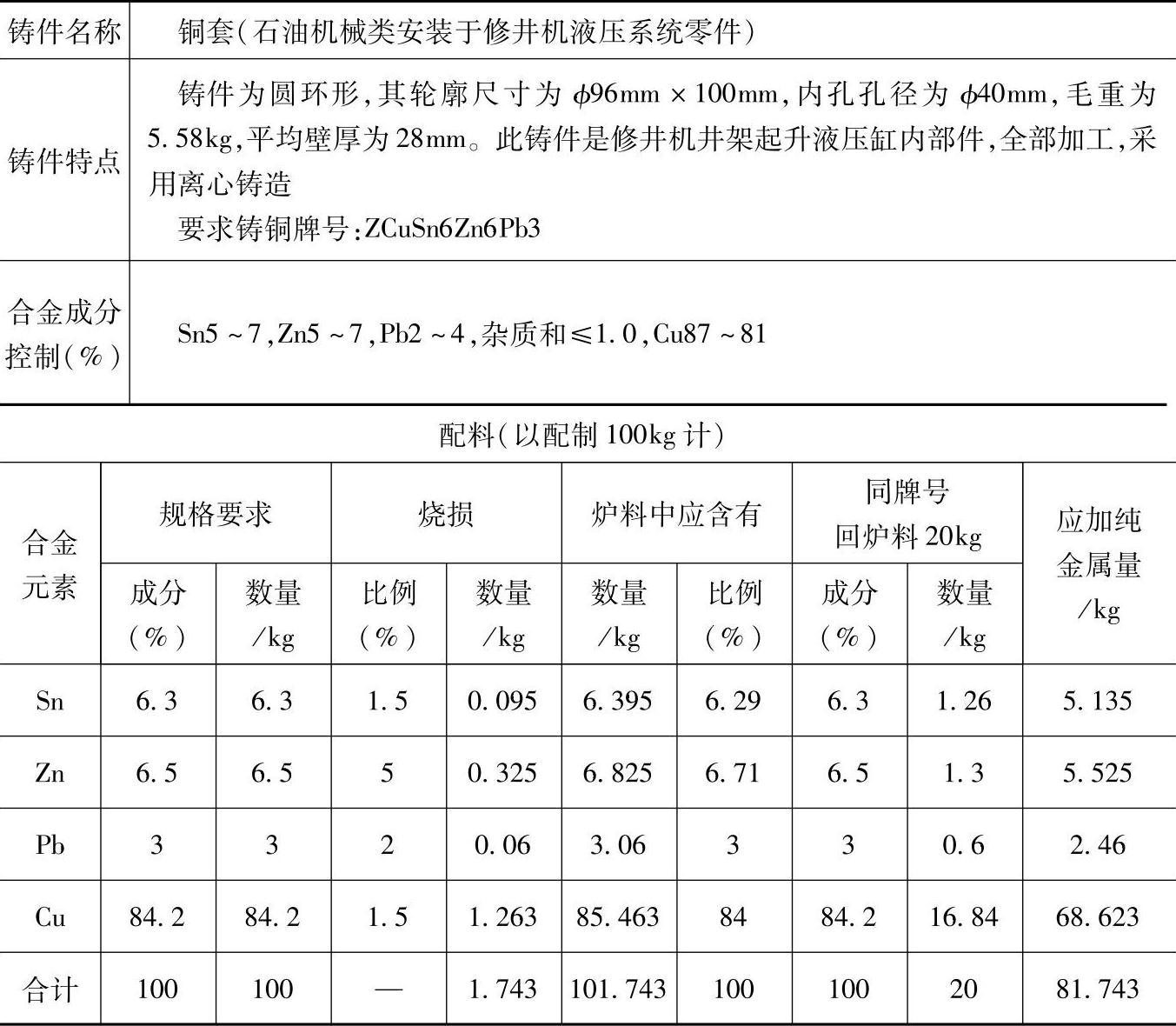

8.ZCuSn6Zn6Pb3的铸造锡青铜配料(配料实例923~925)

ZCuSn6Zn6Pb3的主要含义如下:

ZCuSn6Zn6Pb3的合金名称为6—6—3锡青铜。

对于煤矿机械、石油机械等类铸件的ZCuSn6Zn6Pb3的铸造锡青铜配料,可查配料实例923~配料实例925或表3.4-11~表3.4-13。

配料实例923

表3.4-11 ZCuSn6Zn6Pb3的铸造锡青铜配料

注:1.采用熔炼炉类型:0.15t工频感应电炉,酸性炉衬。

2.各成分含量和配料比例皆指质量分数。

3.本配料还适用于各种电机车零件,如刷盒、支座、触头支持件等。

配料实例924

表3.4-12 ZCuSn6Zn6Pb3的铸造锡青铜配料

注:1.炉型:用100号石墨质坩埚焦炭炉和所用必要工具进行熔炼。熔炼量为100kg。

2.炉料由金属料、回炉料、熔剂及辅助料等组成。除回炉料来自本厂外,其余均由外厂、矿部门供给。锡锭Sn含量为98.35%,锌锭Zn含量为98.7%,铅锭Pb含量为99.5%,铜锭Cu含量为99.5%。

3.炉料总量为101.743kg,其中,加锡锭5.135kg,锌锭5.525kg,铅锭2.46kg,铜锭68.623kg,回炉料20kg。

4.炉前:首先对石墨坩埚及其炉料均需加热,预热到所需要的温度,然后按顺序入炉,并且要迅速压入埚内合金熔液之中,而且在冶炼过程中观察,调剂,分析,掌握好炉况,均合格后出炉浇注。

5.检测结果:

力学性能:抗拉强度为210MPa,硬度为650HBW;

杂质总和为0.512%≤1%。

6.各成分含量和配料比例皆指质量分数。

7.适合本配料的还有石油机械类的填料、轴承、轴套等。

配料实例925

表3.4-13 ZCuSn6Zn6Pb3的铸造锡青铜配料

注:各成分含量和配料比例皆指质量分数。

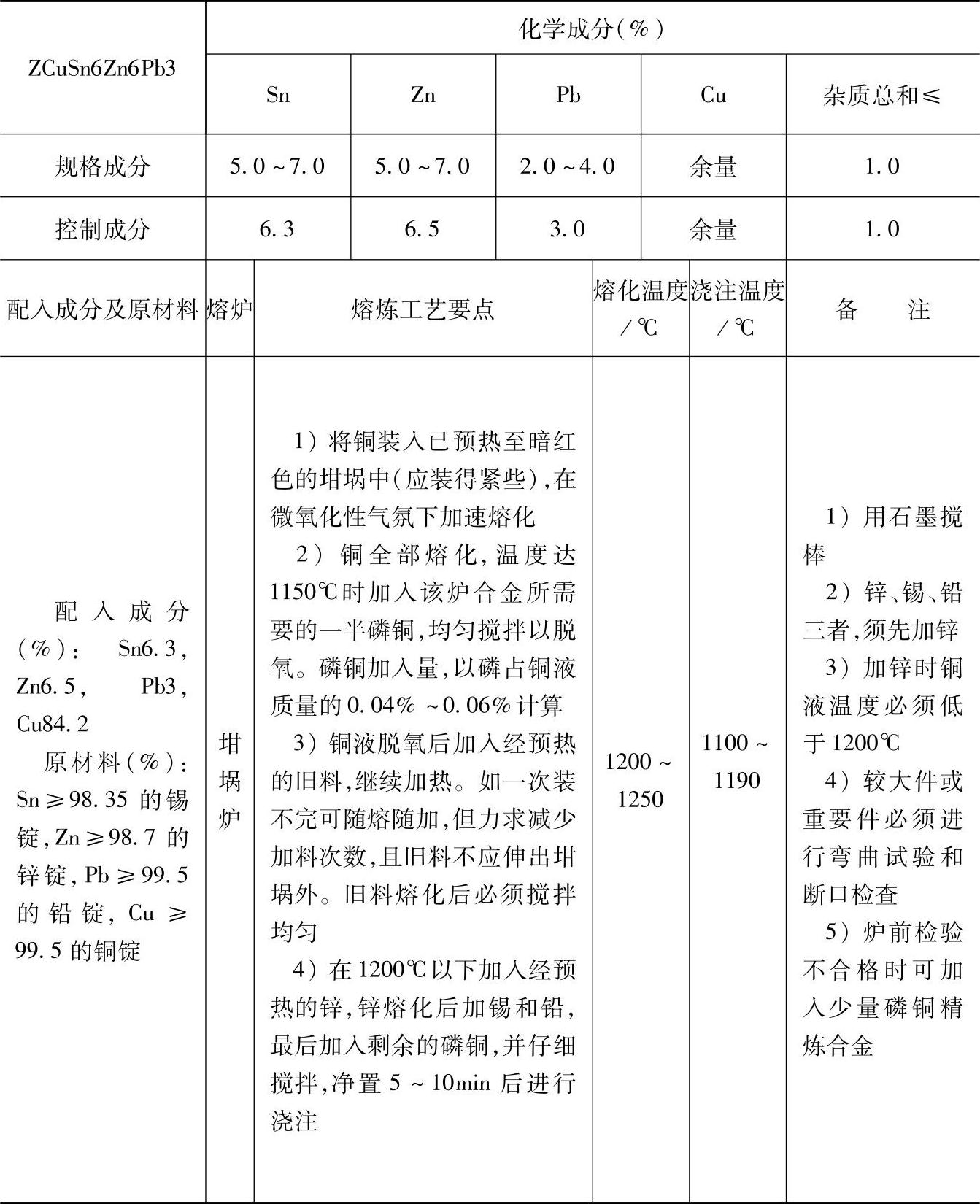

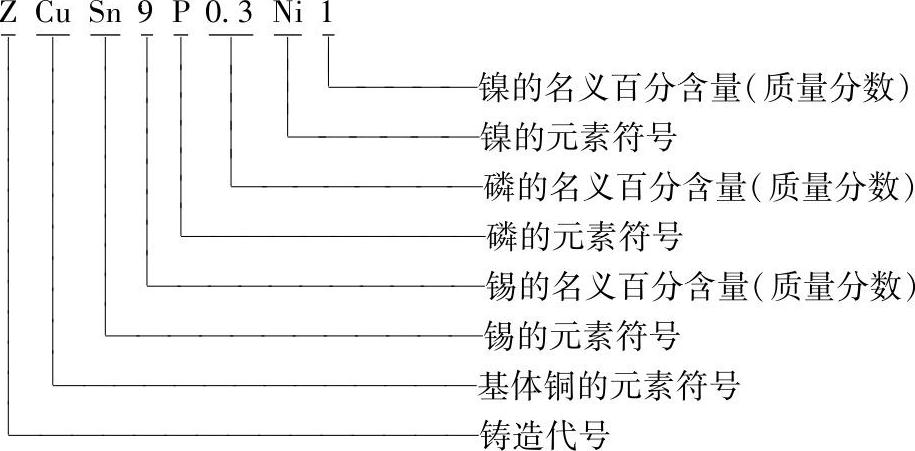

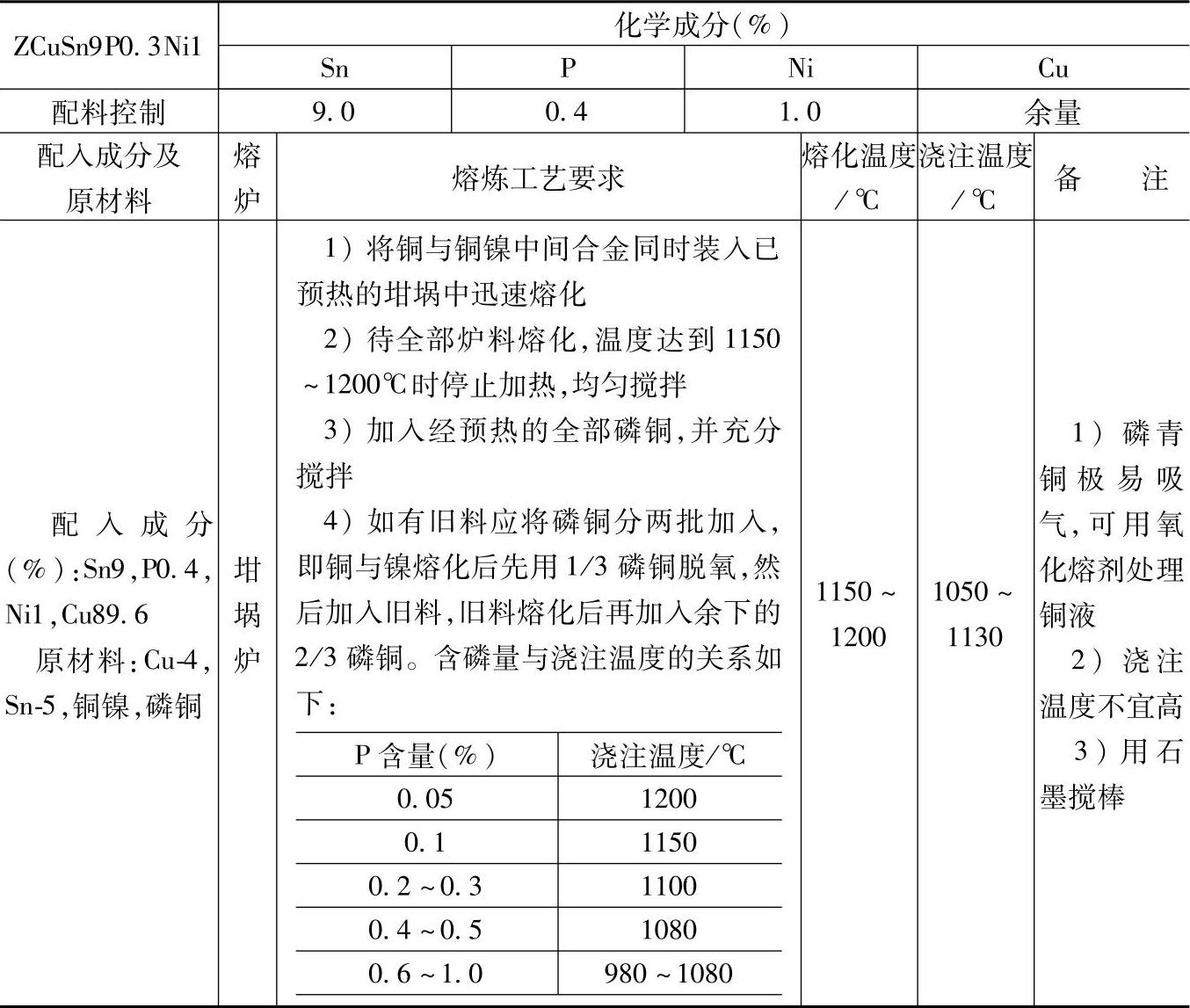

9.ZCuSn9P0.3Ni1的铸造锡青铜配料(配料实例926)

ZCuSn9P0.3Ni1的主要含义如下:

ZCuSn9P0.3Ni1为非标准铸造锡青铜。

对于ZCuSn9P0.3Ni1的铸造锡青铜配料,可查配料实例926或表3.4-14。

配料实例926

表3.4-14 ZCuSn9P0.3Ni1的铸造锡青铜配料

注:成分含量和配料比例皆指质量分数。

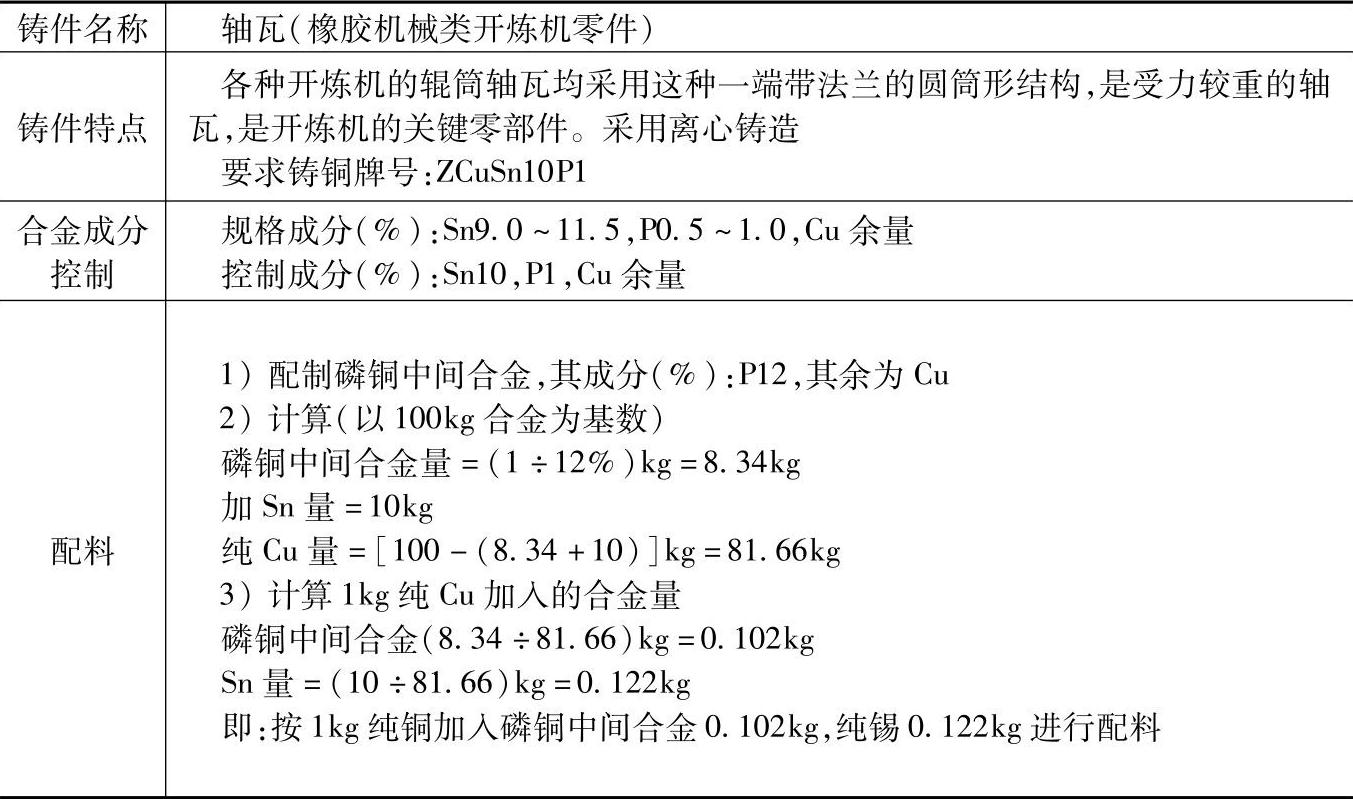

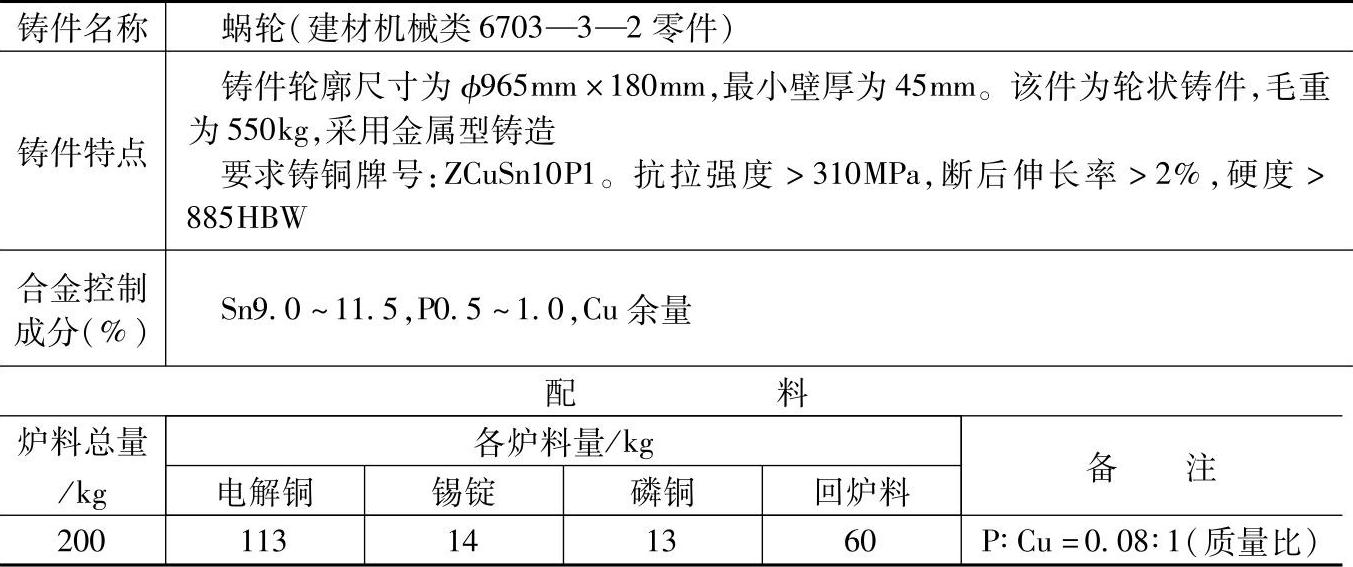

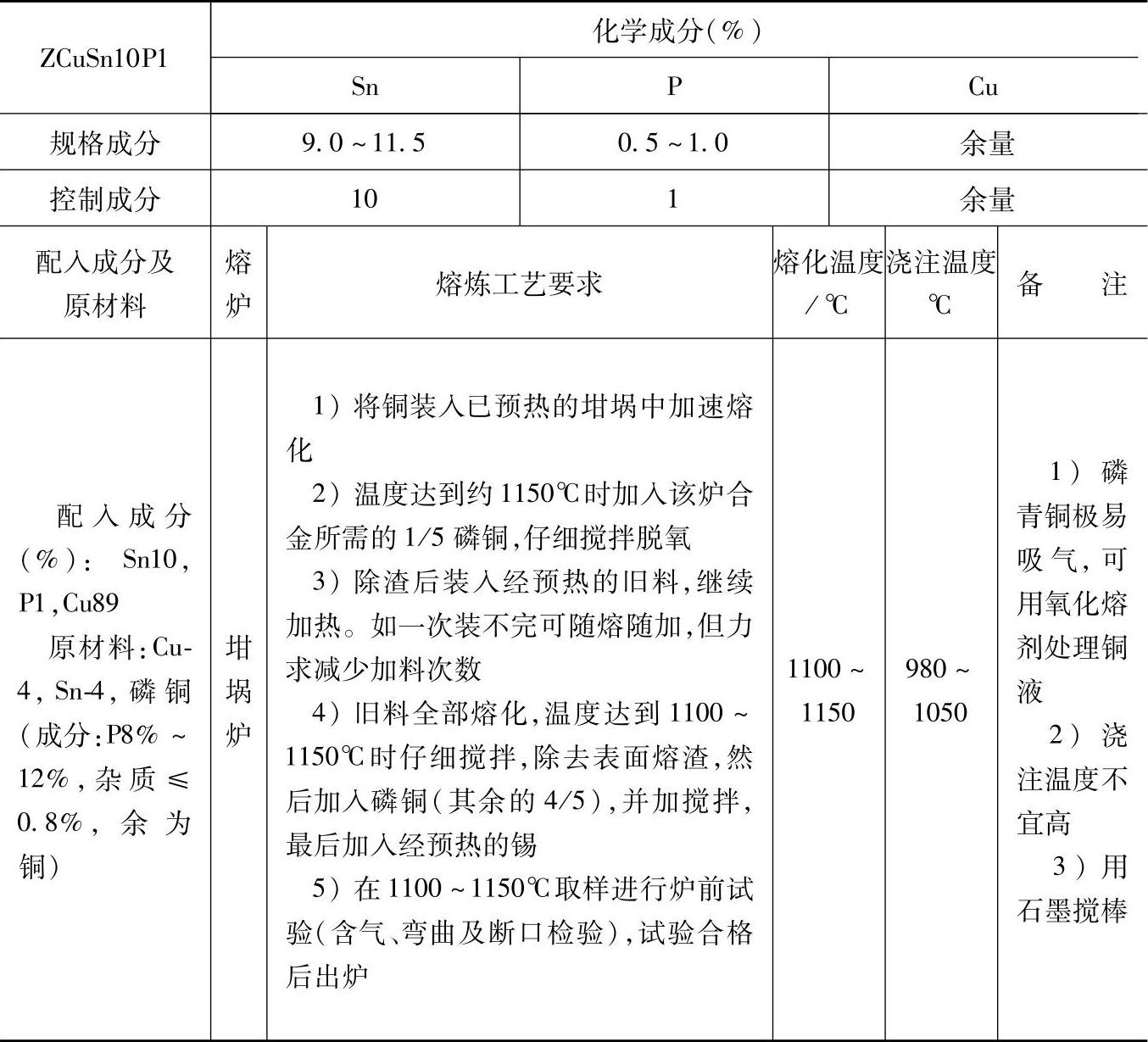

10.ZCuSn10P1的铸造锡青铜配料(配料实例927~930)

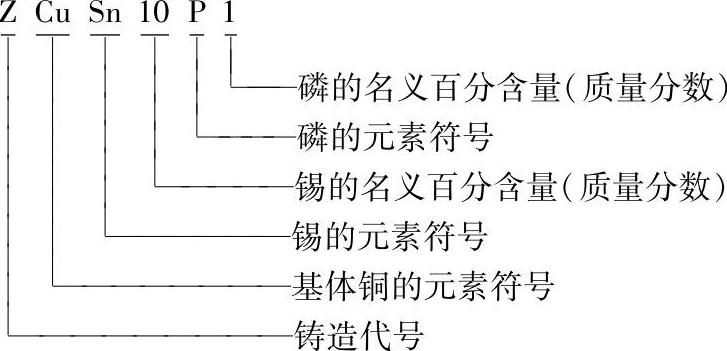

ZCuSn10P1的主要含义如下:

ZCuSn10P1的合金名称为10—1锡青铜。

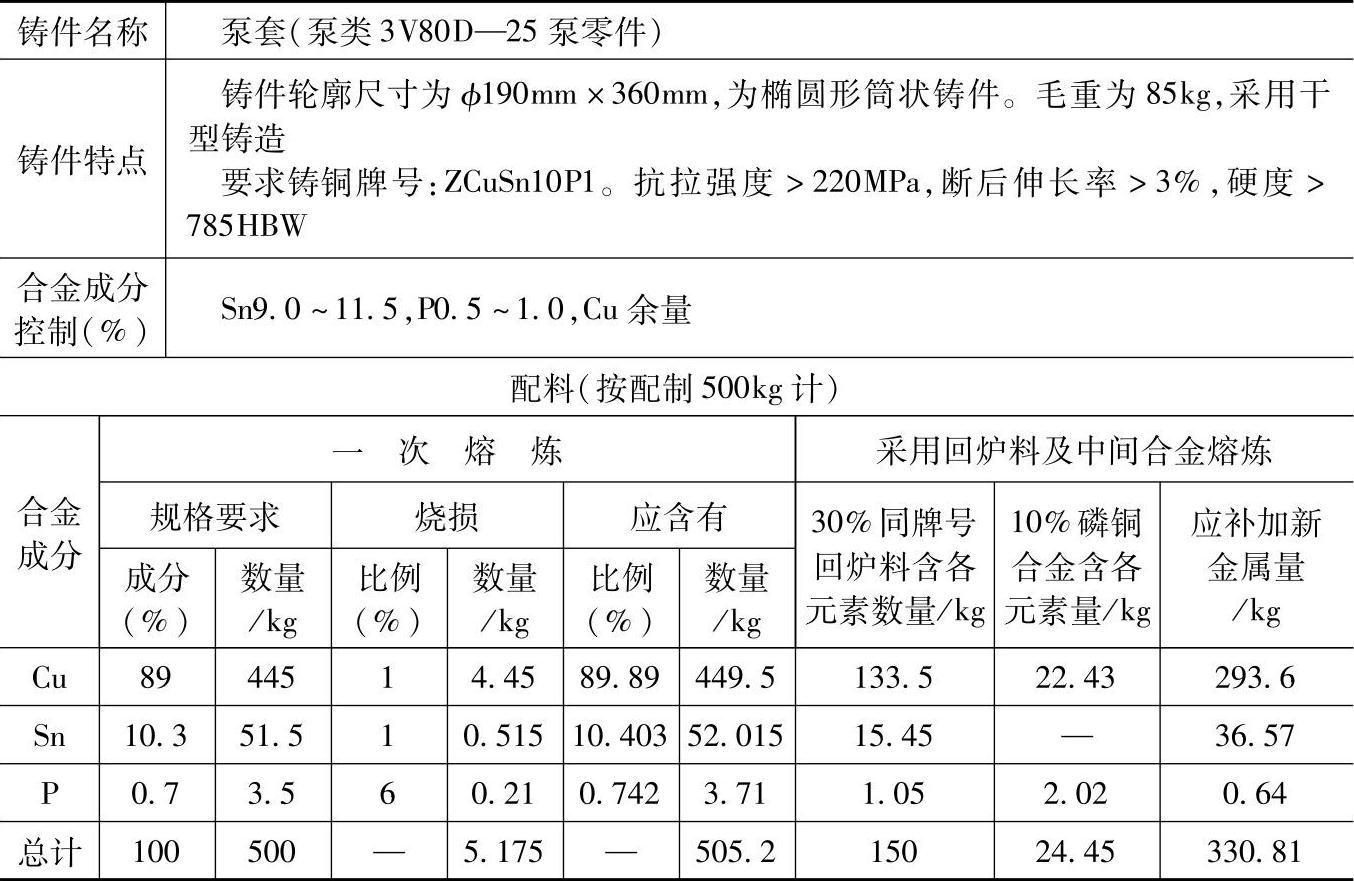

对于泵、橡胶机械、建材机械等类铸件的ZCuSn10P1的铸造锡青铜配料,可查配料实例927~配料实例930或表3.4-15~表3.4-18。

配料实例927

表3.4-15 ZCuSn10P1的铸造锡青铜配料

注:1.采用熔炼炉类型:用500kg工频感应电炉熔炼。熔化过程中烧损:Cu1%,Sn1%,P6%。

2.合金熔化后,加入磷铜,测温,进行炉前含气及折角试验,观察断口颜色及组织结晶情况,合格后出炉。

3.检测结果:

化学成分(%):Sn10.32,P0.69;

力学性能:抗拉强度为233,断后伸长率为3.2%,硬度为820HBW。

4.各成分百分含量皆指质量分数。

5.此配料还适用于同牌号材料的各种衬套、止推垫、定位套、主杆衬套、从杆衬套等螺杆泵配件。

配料实例928

表3.4-16 ZCuSn10P1的铸造锡青铜配料

注:1.采用熔炼炉类型:坩埚炉或中频感应电炉。

2.各成分含量和配料比例皆指质量分数。

配料实例929

表3.4-17 ZCuSn10P1的铸造锡青铜配料

注:1.采用熔炼炉类型:用三个自然通风式焦炭燃烧地坑坩埚炉同时熔化。炉内烧损:铜0.7%、锡1%、磷5%~10%。

2.合金熔化后搅拌均匀,测温,进行炉前含气及折角试验,并观察断口组织及颜色,合格后出炉合为一浇包浇注。

3.检测结果:

化学成分(%):Sn9.89,P0.92;

力学性能:抗拉强度为323MPa,断后伸长率为2.2%,硬度为915HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的铸件,如蜗轮、轴瓦、轴套、大头瓦等。(https://www.daowen.com)

配料实例930

表3.4-18 ZCuSn10P1的铸造锡青铜配料

注:各成分含量和配料比例皆指质量分数。

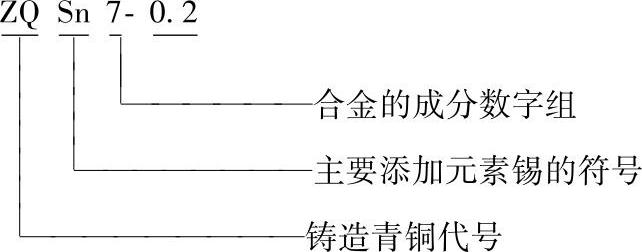

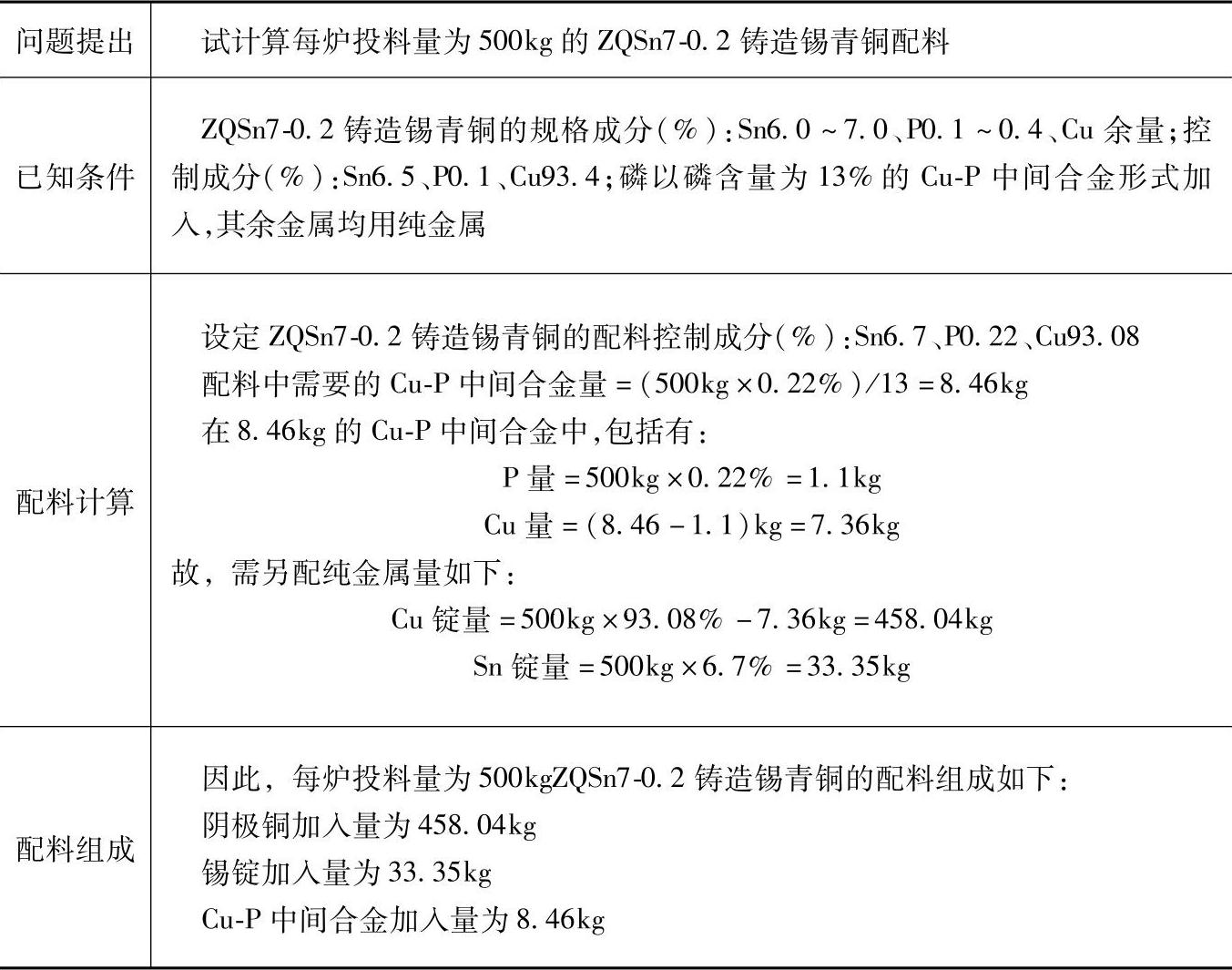

11.ZQSn7-0.2的铸造锡青铜配料(配料实例931)

ZQSn7-0.2的主要含义如下:

ZQSn7-0.2是铸造锡青铜的老牌号。

ZQSn7-0.2的铸造锡青铜配料,可查配料实例931或表3.4-19。

配料实例931

表3.4-19 ZQSn7-0.2的铸造锡青铜配料

注:各成分含量和配料比例皆指质量分数。

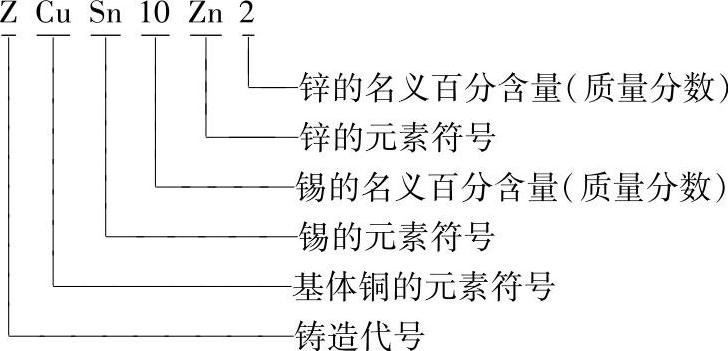

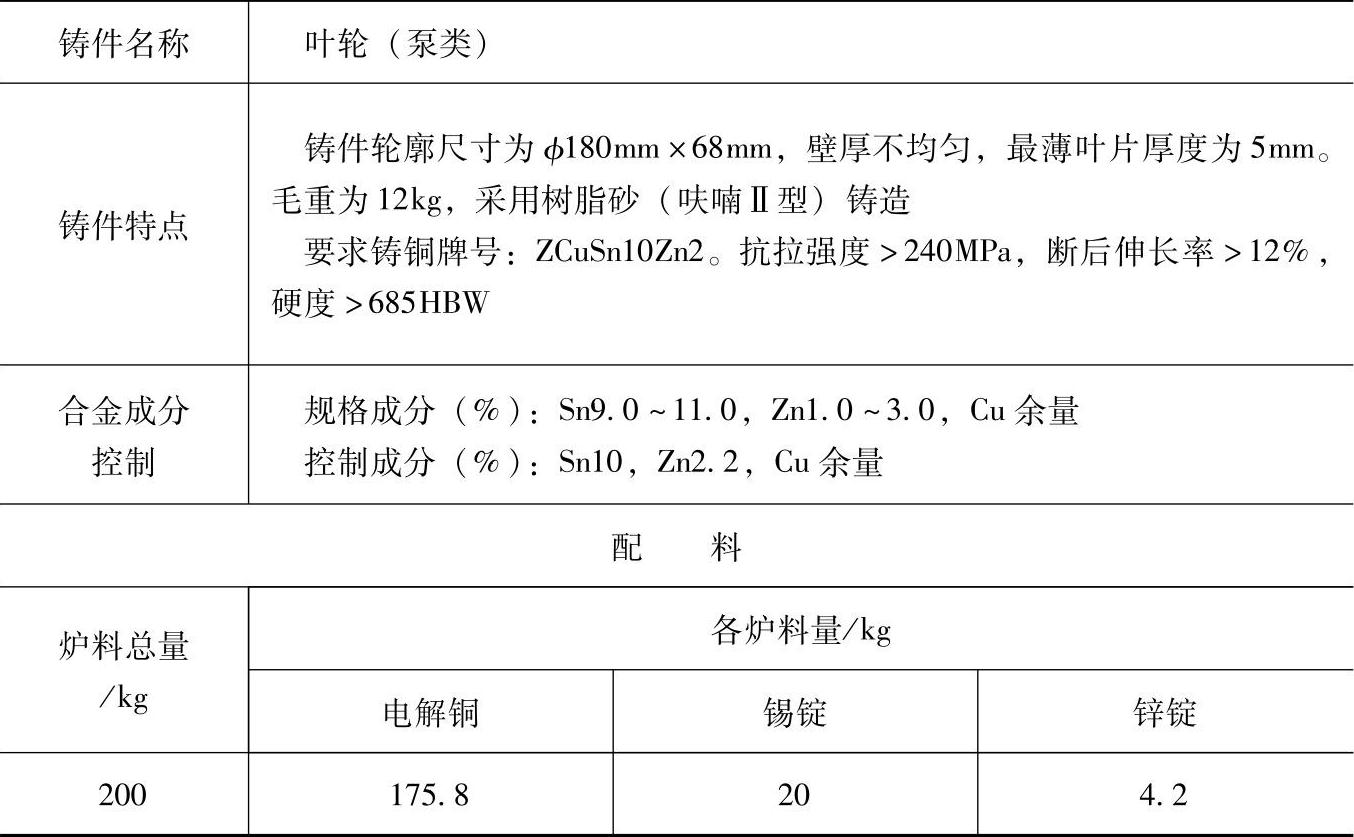

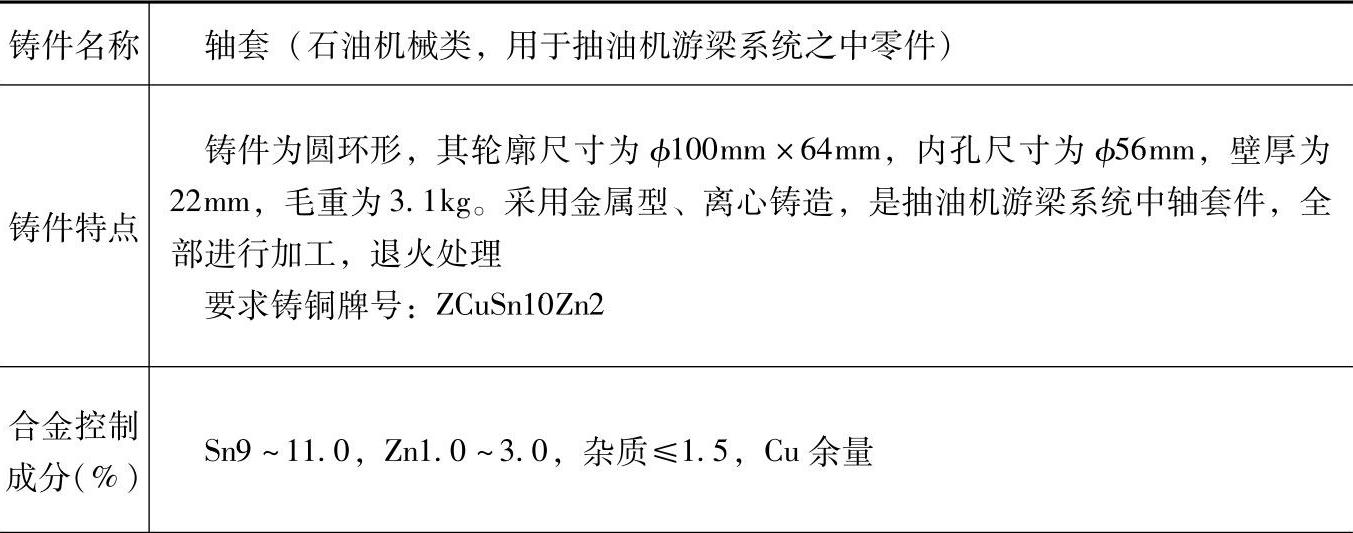

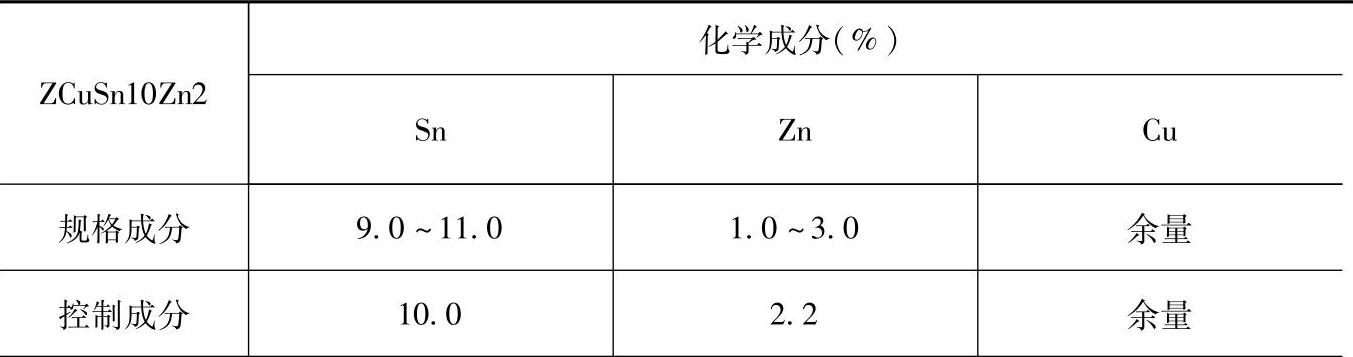

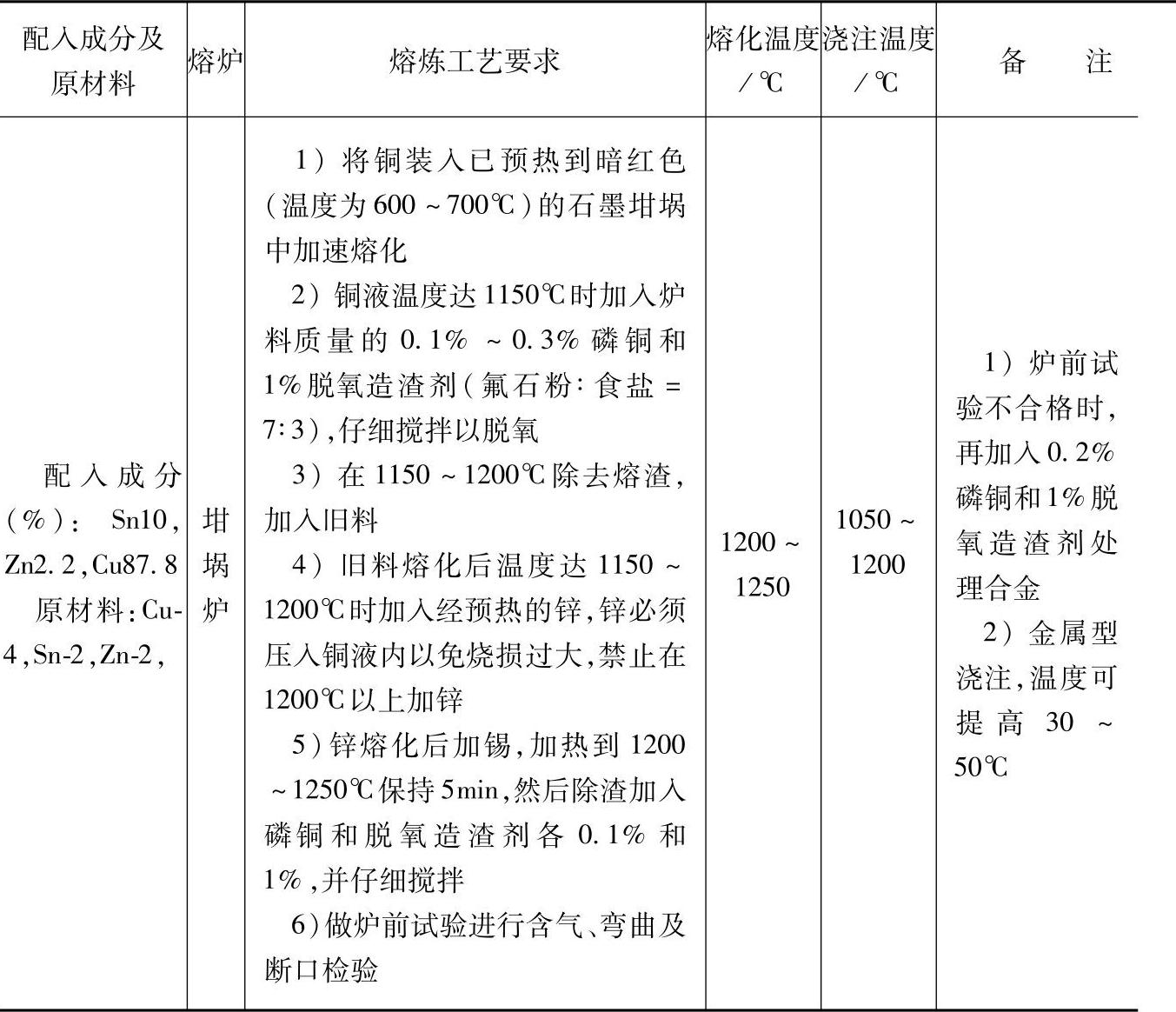

12.ZCuSn10Zn2的铸造锡青铜配料(配料实例932~934)

ZCuSn10Zn2的主要含义如下:

ZCuSn10Zn2的合金名称为10—2锡青铜。

对于泵、石油机械等类铸件的ZCuSn10Zn2的铸造锡青铜配料,可查配料实例932~配料实例934或表3.4-20~表3.4-22。

配料实例932

表3.4-20 ZCuSn10Zn2的铸造锡青铜配料

注:1.采用熔炼炉类型:采用地坑式焦炭炉坩埚熔炼,坩埚为200号。炉内烧损:Cu1%、Sn1%、Zn3%。

2.合金熔化后,用0.5kg磷铜脱氧,进行含气及折角试验,并观察断口组织结晶情况。升温至浇注温度后出炉。

3.检测结果:

化学成分(%):Sn10.21,Zn2.23,Cu余量;

力学性能:抗拉强度为263MPa,断后伸长率为13.5%,硬度为693HBW。

4.本配料还适用于其他同牌号材料的泵体、泵盖、轴套、挡套等铸件。

配料实例933

表3.4-21 ZCuSn10Zn2的铸造锡青铜配料

(续)

注:1.炉型:用100号石墨质坩埚焦炭炉和所需工具进行熔炼。

2.配料:炉料由金属料、回炉料、熔剂、辅助材料等组成,除回炉料来自本厂外,其余均由外单位、外部门供给。锡锭Sn含量为98.35%,锌锭Zn含量为98.7%,铜锭Cu含量99.5%。

3.炉料量总和为101.57kg,其中,加锡锭7.15kg,加锌锭1.5kg,加铜锭62.92kg,加回炉料30kg。

4.炉前,石墨坩埚及其炉料均需加热到要求温度,且按入埚顺序加料,同时迅速压入炉内的合金熔液之中,冶炼过程中要观察,掌握好炉况,均合格后出炉浇注。

5.检测结果:

力学性能:抗拉强度为260MPa,硬度为800HBW;杂质总和为0.45%≤1.5%。

6.各成分含量和配料比例皆指质量分数。

7.适合本配料的石油机械类的还有旋塞、泵、阀、齿轮、叶轮、轴套等。

配料实例934

表3.4-22 ZCuSn10Zn2的铸造锡青铜配料

(续)

注:各成分含量和配料比例和加入量皆指质量分数。

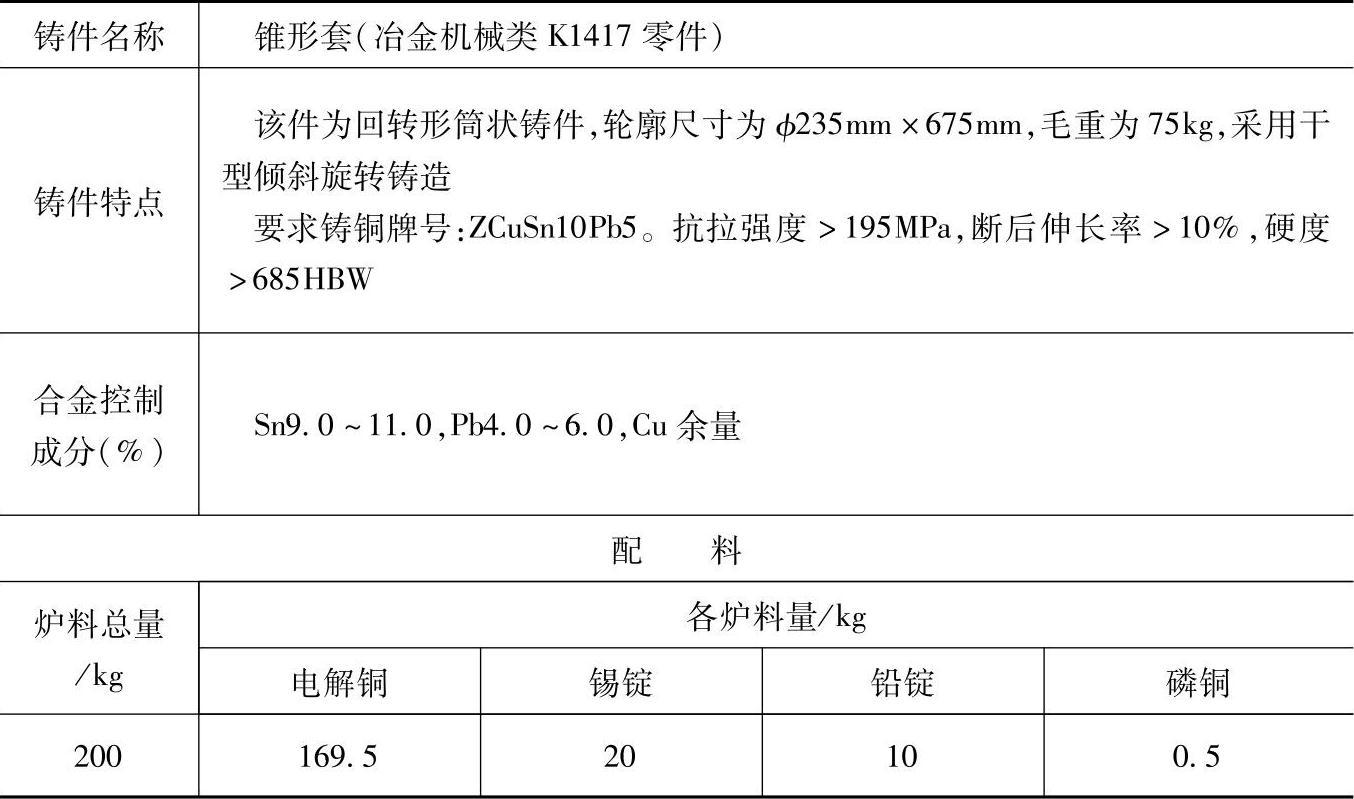

13.ZCuSn10Pb5的铸造锡青铜配料(配料实例935)

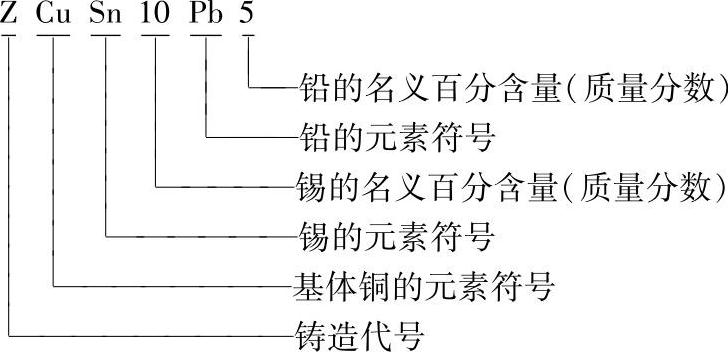

ZCuSn10Pb5的主要含义如下:

ZCuSn10Pb5的合金名称为10—5锡青铜。

对于冶金机械等类的ZCuSn10Pb5的铸造锡青铜配料,可查配料实例935或表3.4-23。

配料实例935

表3.4-23 ZCuSn10Pb5的铸造锡青铜配料

注:1.采用熔化炉类型:地坑式自然通风地坑坩埚炉熔炼,坩埚为200号。炉内烧损:铜1%、锡1%、铅1.5%。

2.电解铜熔化后,加入锡锭、铅锭,以磷铜脱氧,做炉前含气及折角试验,观察断口组织结晶情况,升温至浇注温度。

3.检测结果:

化学成分(%):Sn10.25,Pb4.98。

力学性能:抗拉强度为201MPa,断后伸长率为11%,硬度为723HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的轴套、轴瓦、衬套、导轴承等铸件。

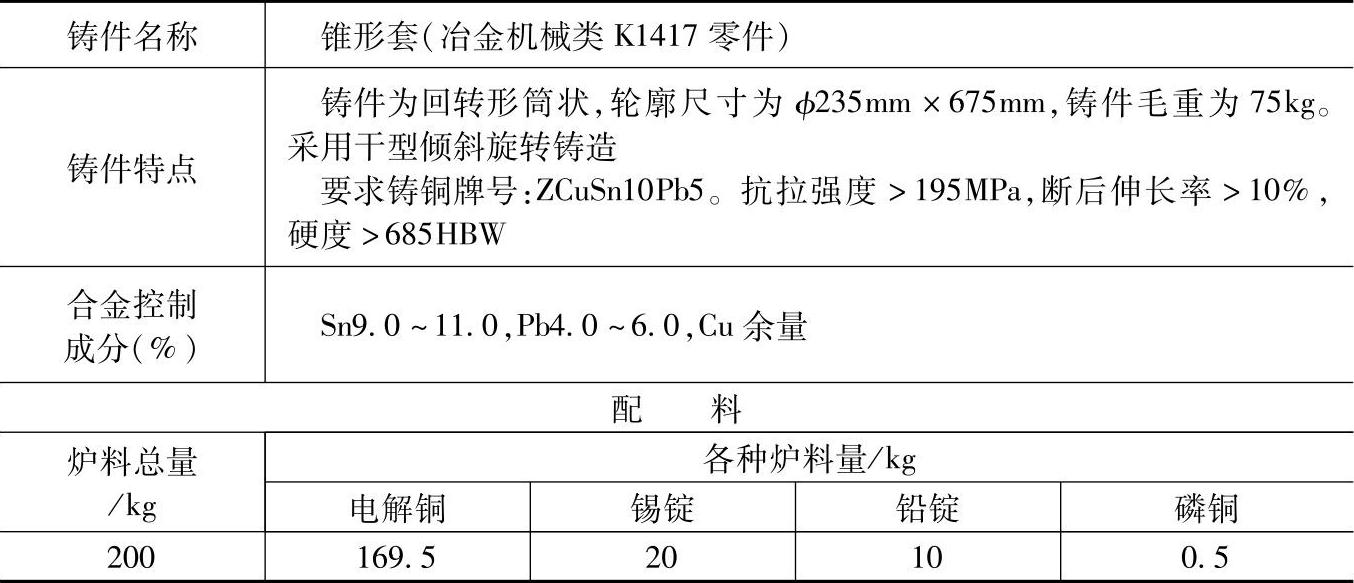

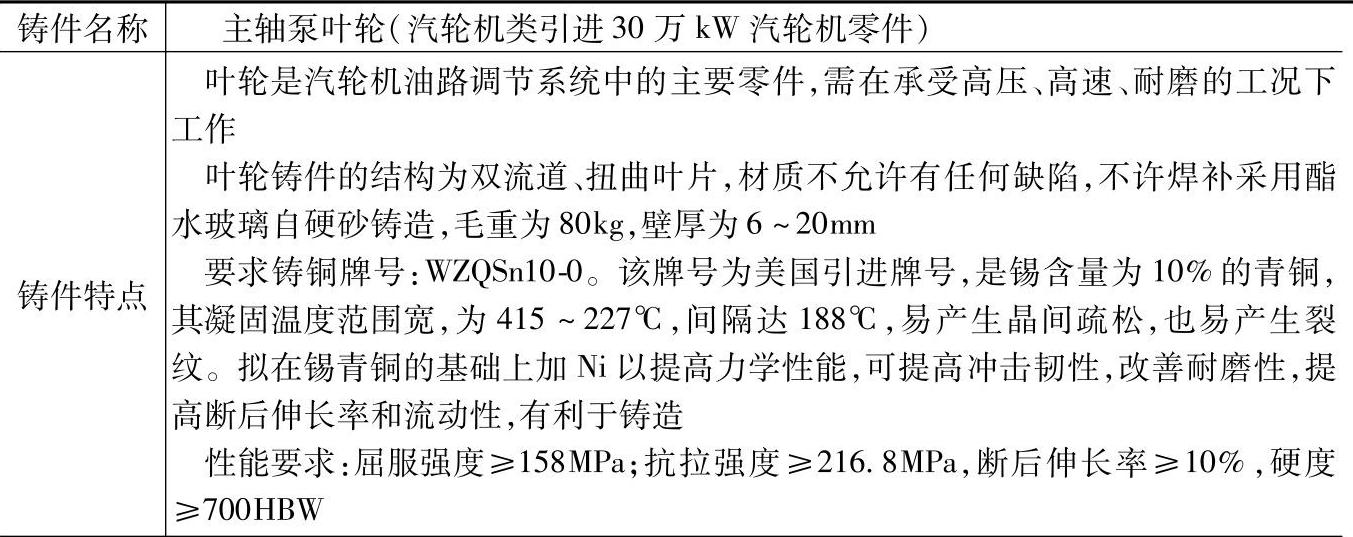

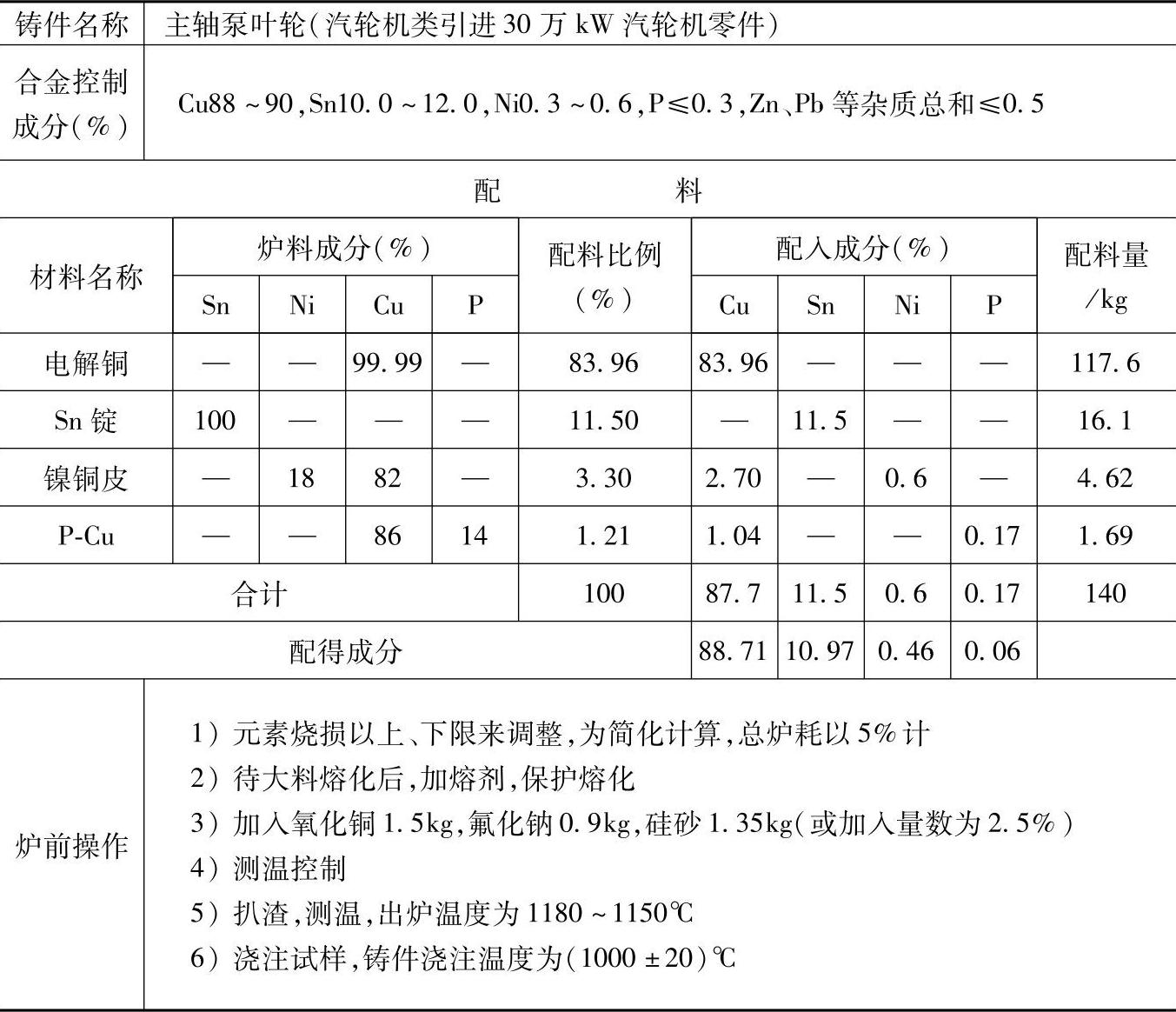

14.WZQSn10-0的铸造锡青铜配料(配料实例936)

WZQSn10-0为美国铸造铜合金牌号。

对于汽轮机等类铸件的WZQSn10-0的铸造锡青铜配料,可查配料实例936或表3.4-24。

配料实例936

表3.4-24 WZQSn10-0的铸造锡青铜配料

(续)

注:1.采用熔炼炉类型:燃油回转坩埚炉。

2.炉前作熔液测温,试样做含气量检验和断口检验。

3.检测结果:

力学性能:屈服强度为182MPa,抗拉强度为272MPa,断后伸长率为14.0%,硬度为892HBW;

化学成分(%):Sn10.97,Ni0.46,P0.06,Cu88.71。

无损检测:在叶轮两端加工处进行表面着色检验,不允许有夹渣、裂纹、砂眼等铸造缺陷。

4.各成分含量、配料比例和加入量皆指质量分数。

5.本配料适用于该牌号材料的叶轮件。

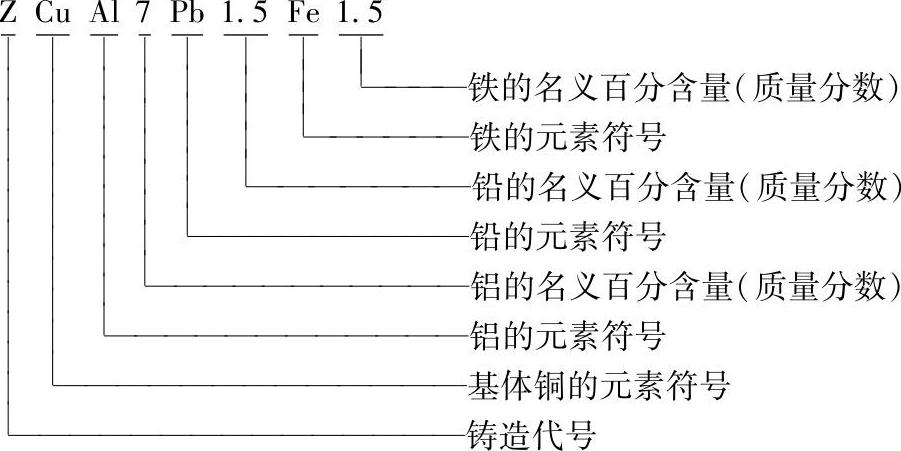

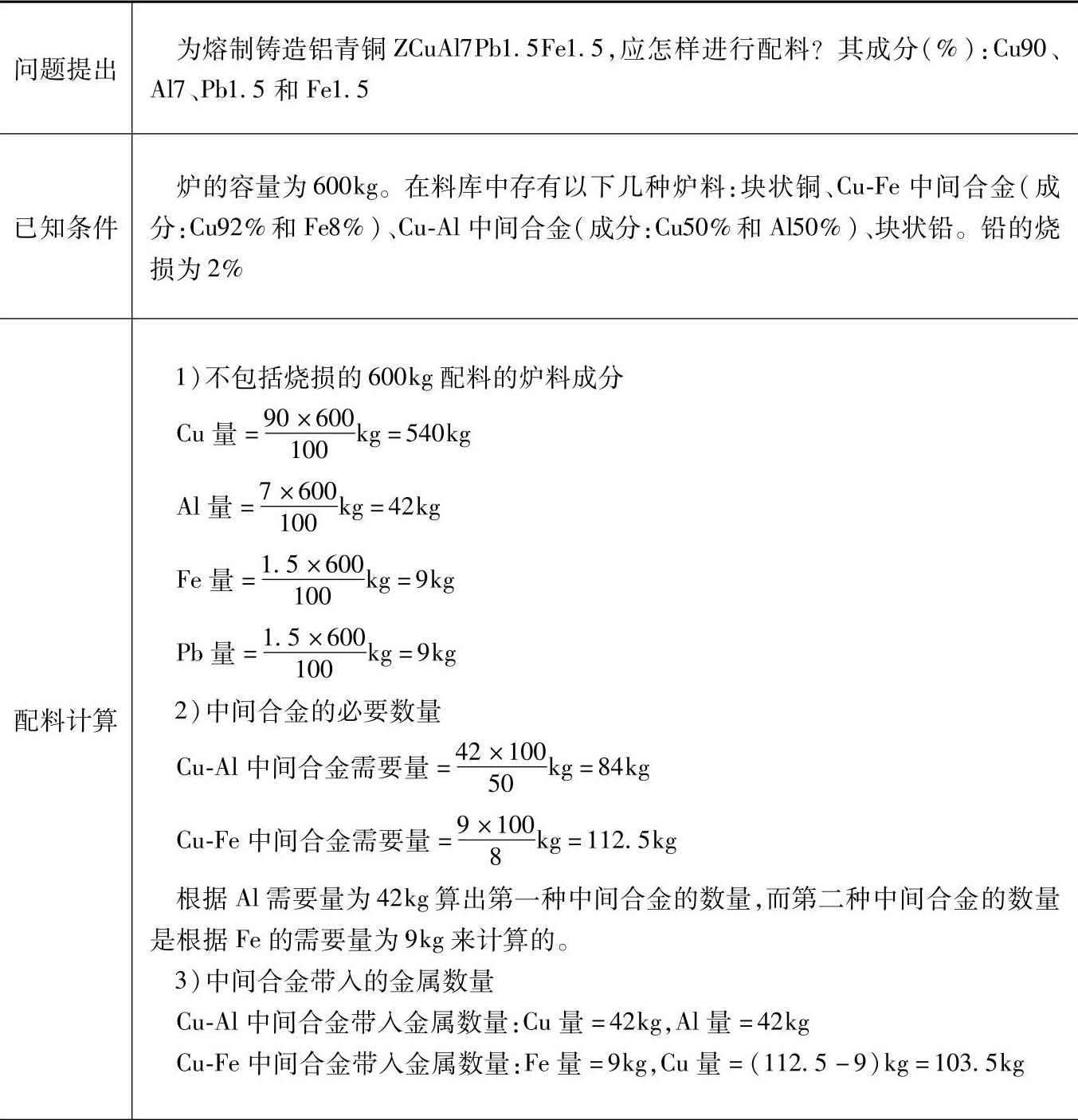

15.ZCuAl7Pb1.5Fe1.5的铸造铝青铜配料(配料实例937)

ZCuAl7Pb1.5Fe1.5的主要含义如下:

对于ZCuAl7Pb1.5Fe1.5的铸造铝青铜配料,可查配料实例937或表3.4-25。

配料实例937

表3.4-25 ZCuAl7Pb1.5Fe1.5的铸造铝青铜配料

(续)

注:1.在实际配料中,常常要加入一些废料,此时必须计算用现有的废料可否得到需要的合金。

2.各成分含量和配料比例皆指质量分数。

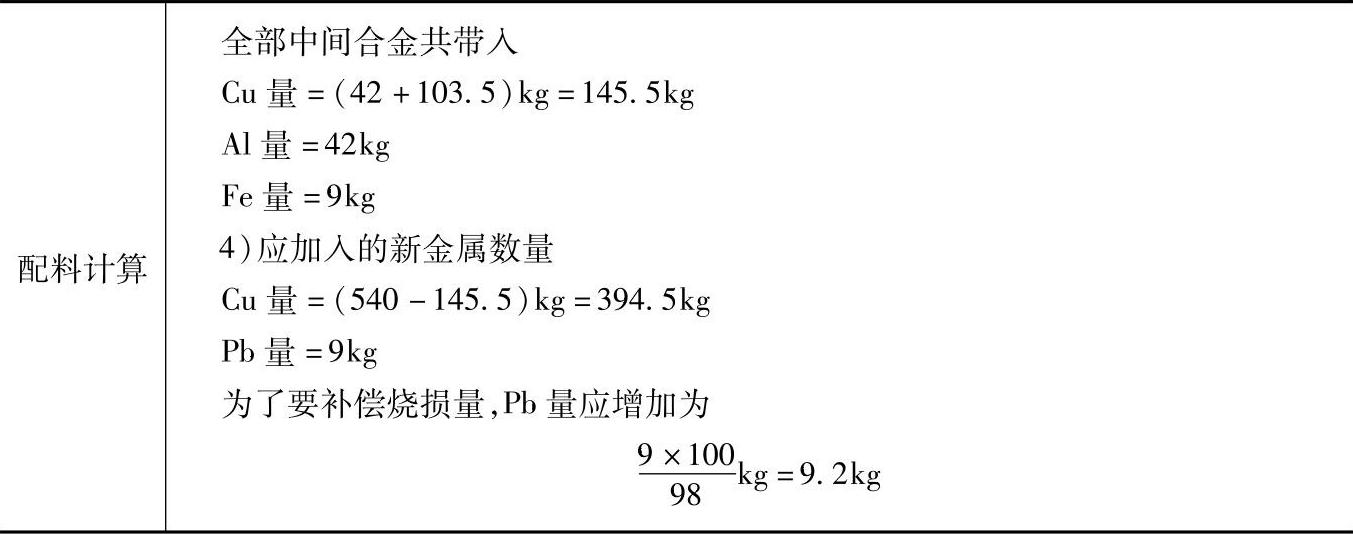

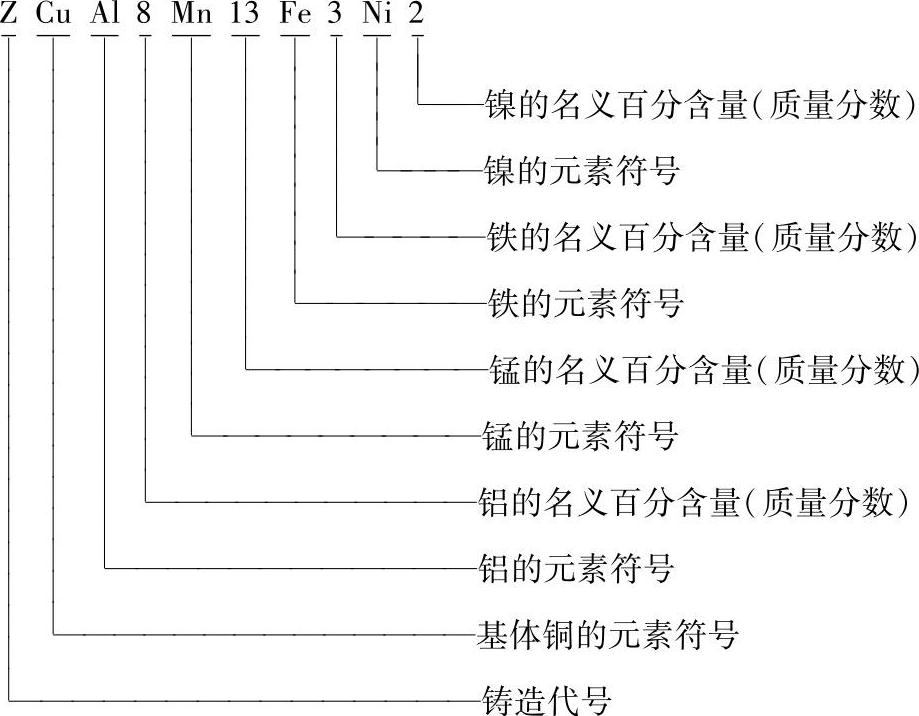

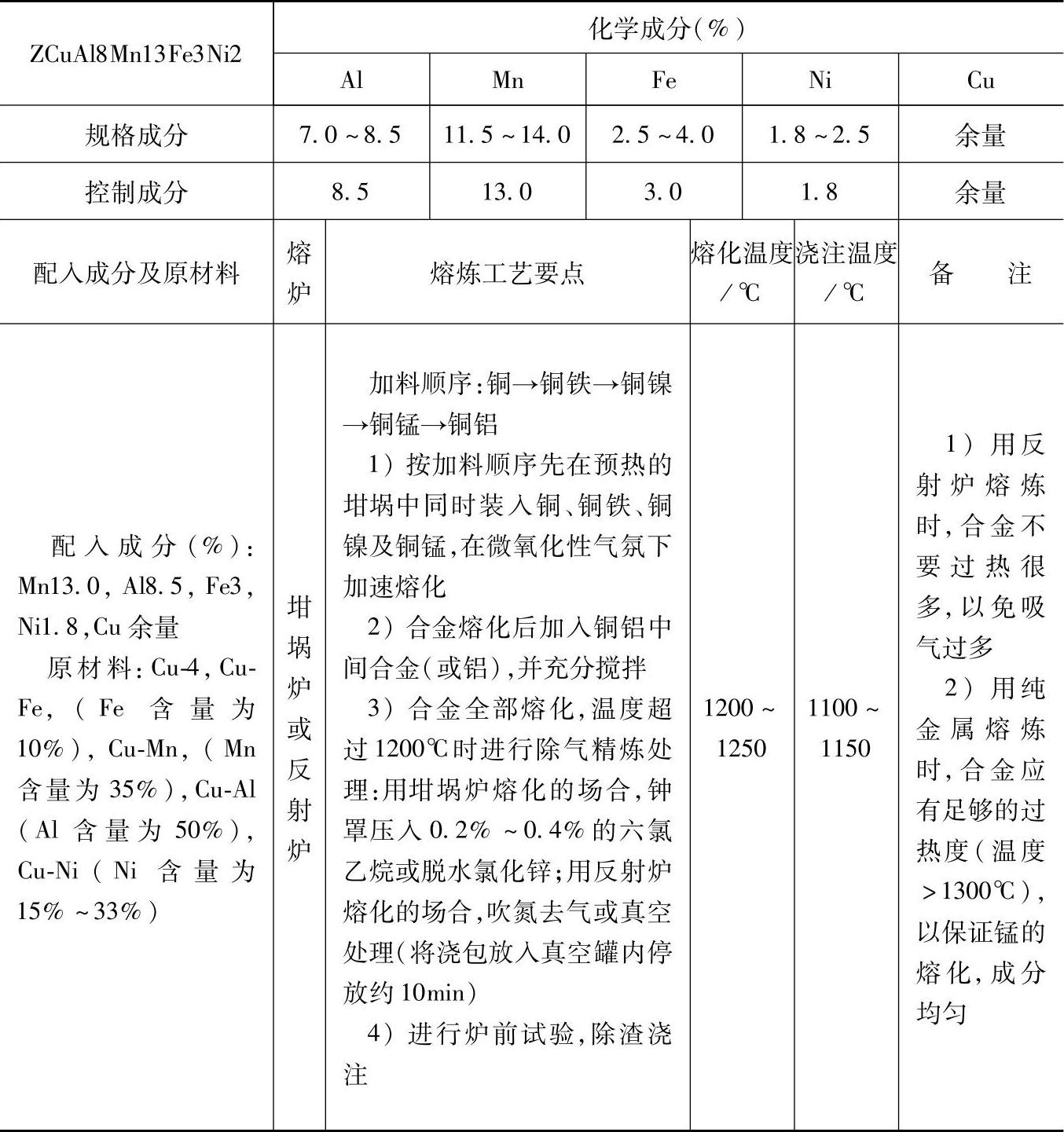

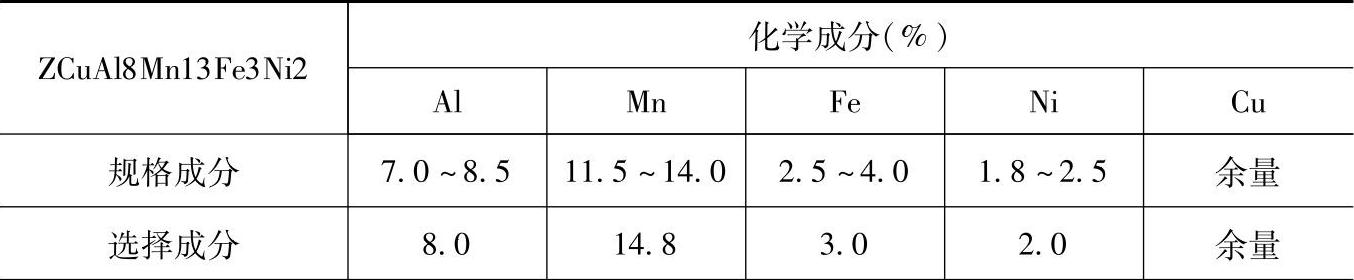

16.ZCuAl8Mn13Fe3Ni2的铸造铝青铜配料(配料实例938、939)

ZCuAl8Mn13Fe3Ni2的主要含义如下:

ZCuAl8Mn13Fe3Ni2的合金名称为8—13—3—2铝青铜。

对于ZCuAl8Mn13Fe3Ni2的铸造铝青铜配料,可查配料实例938和配料实例939或表3.4-26和表3.4-27。

配料实例938

表3.4-26 ZCuAl8Mn13Fe3Ni2的铸造铝青铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

配料实例939

表3.4-27 ZCuAl8Mn13Fe3Ni2的铸造铝青铜配料

(续)

注:各成分含量、配料比例和加入量皆指质量分数。

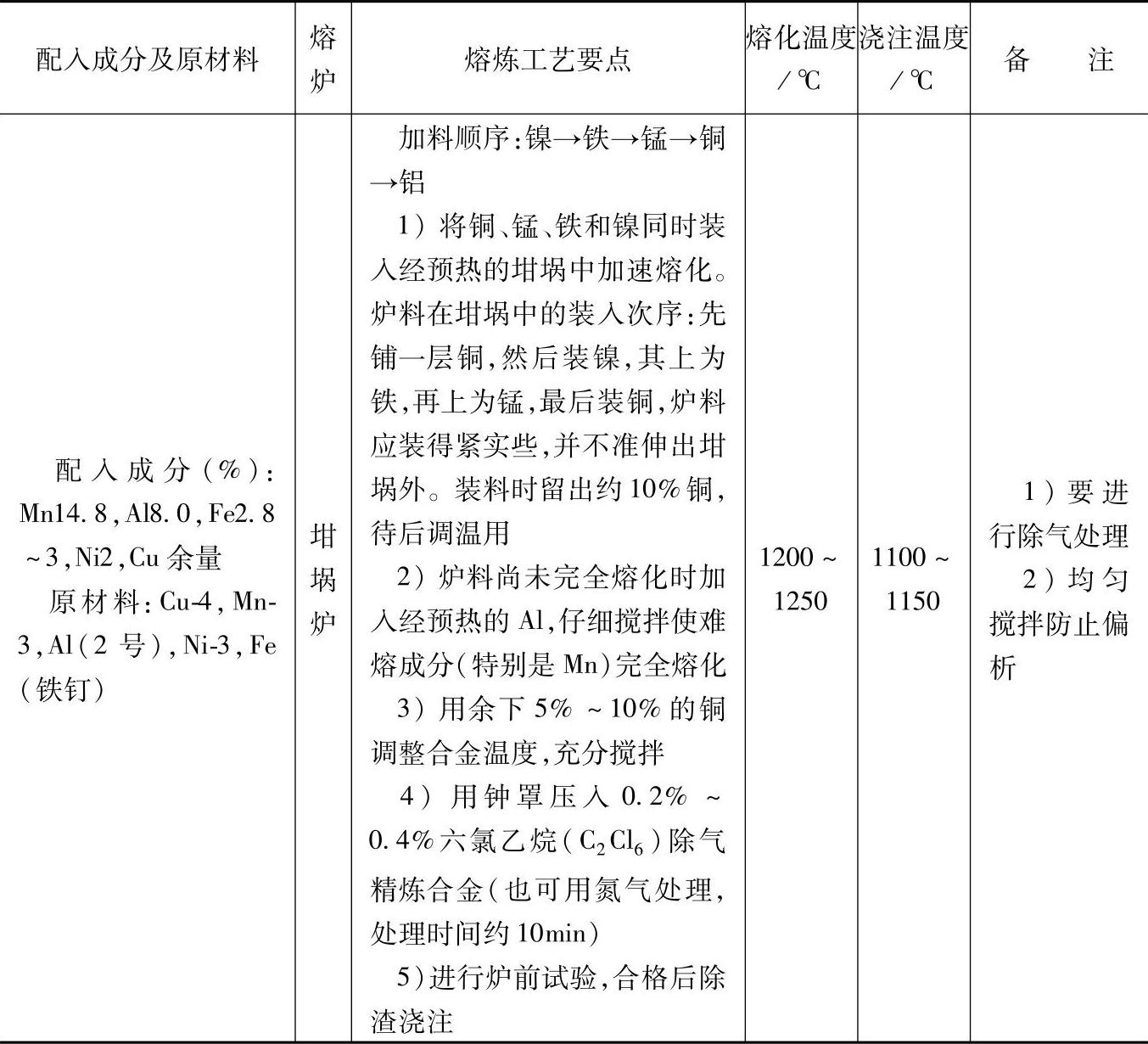

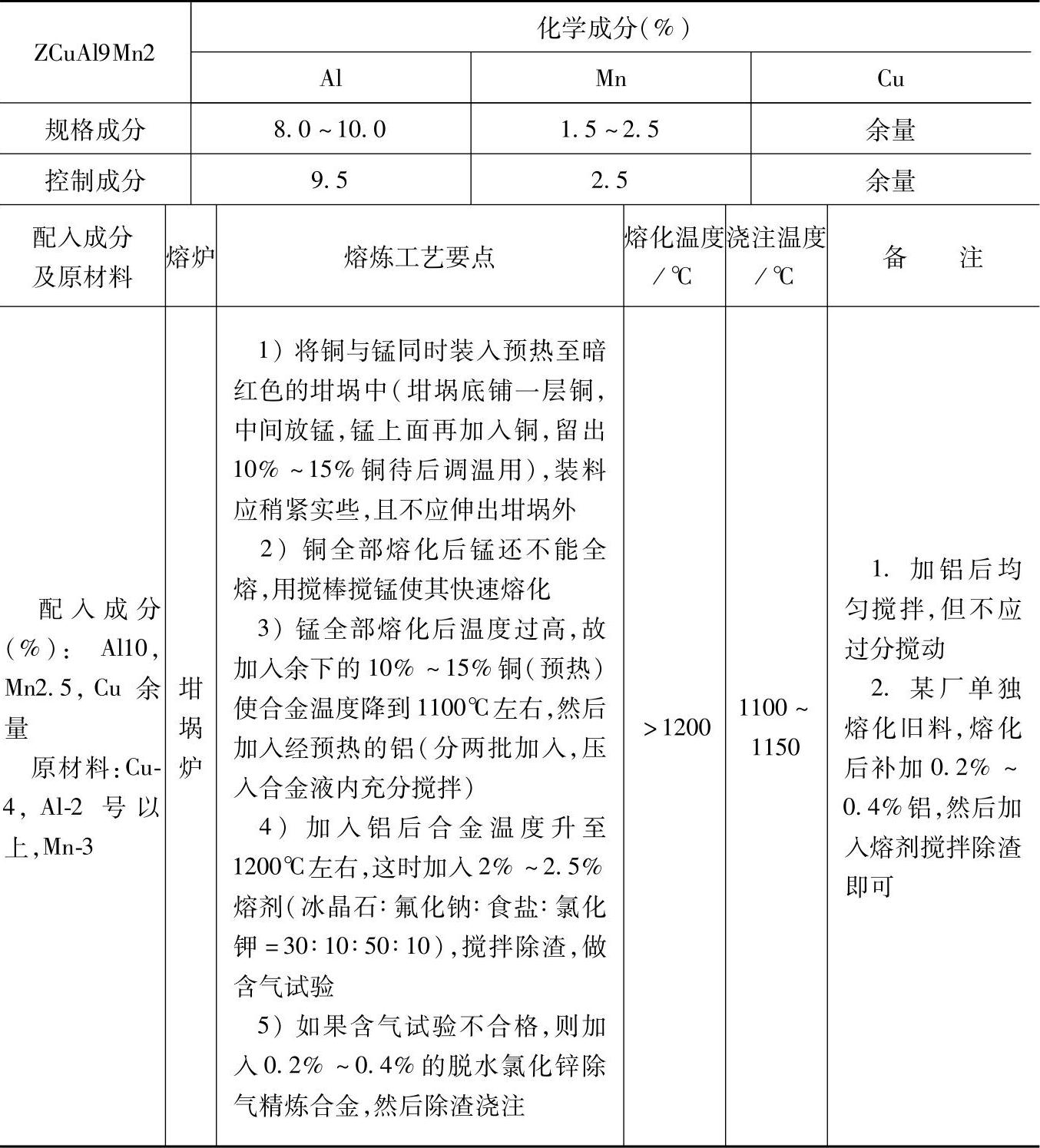

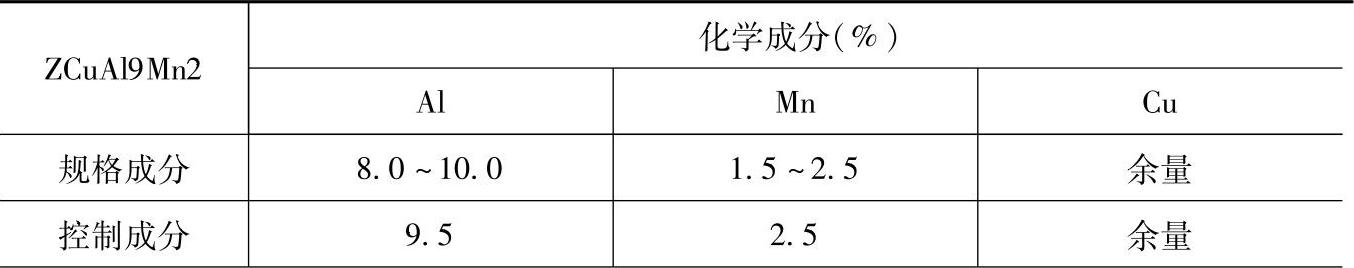

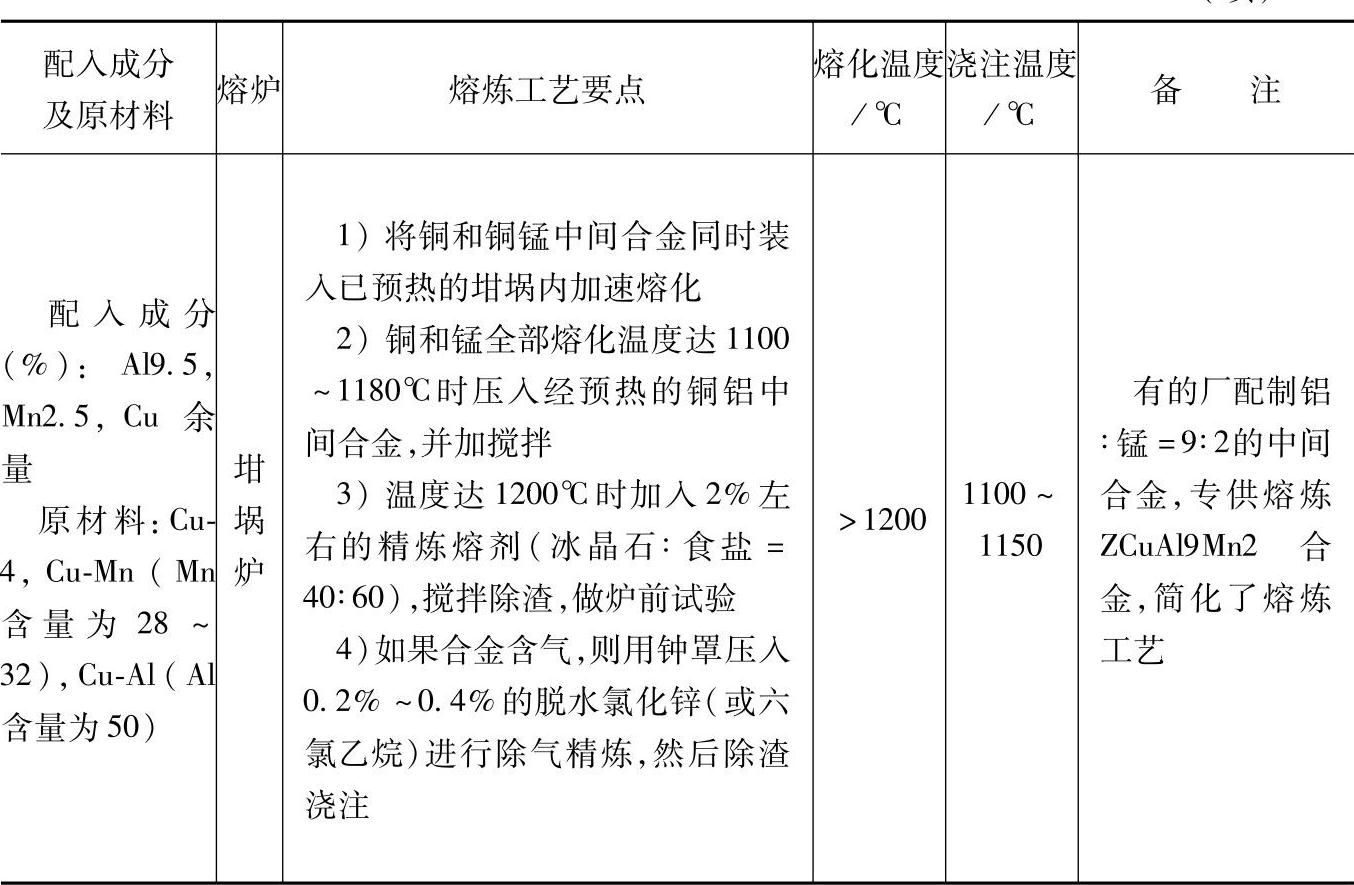

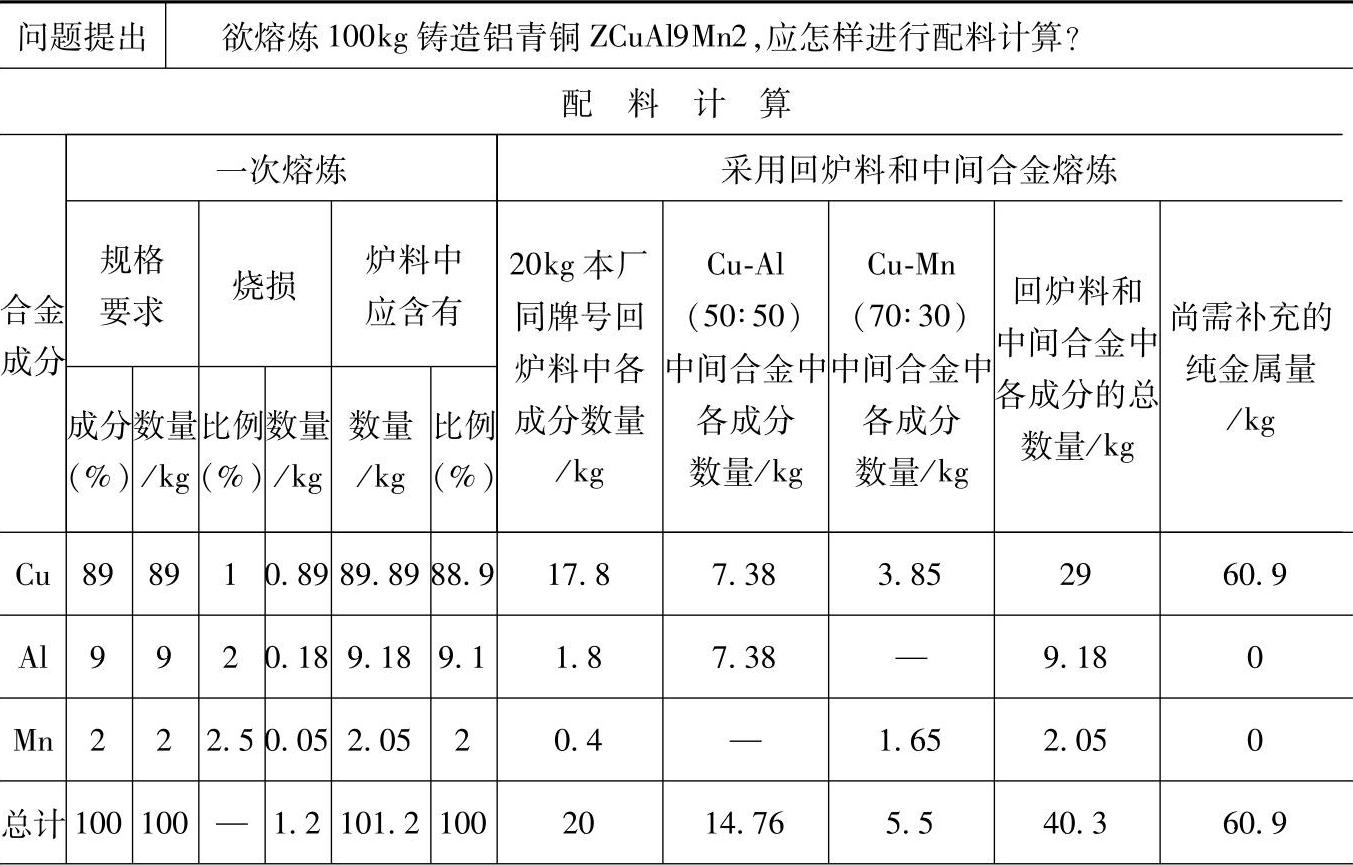

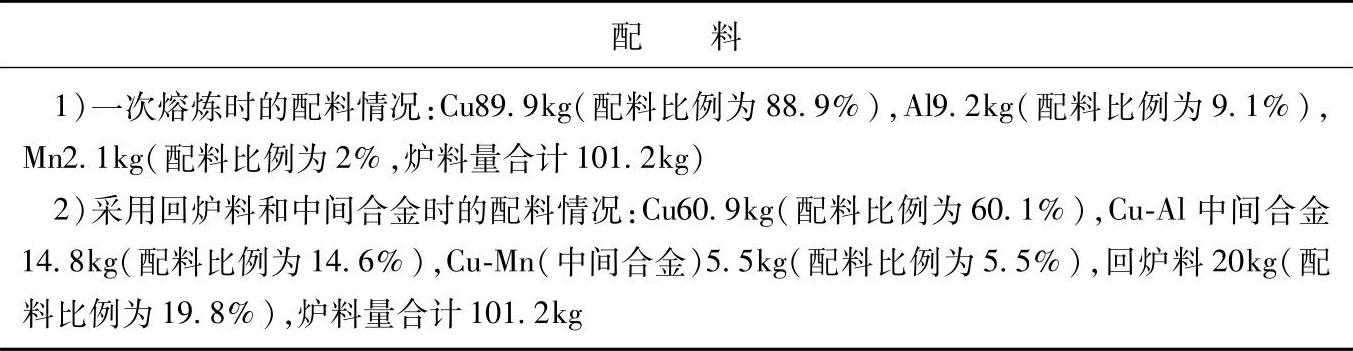

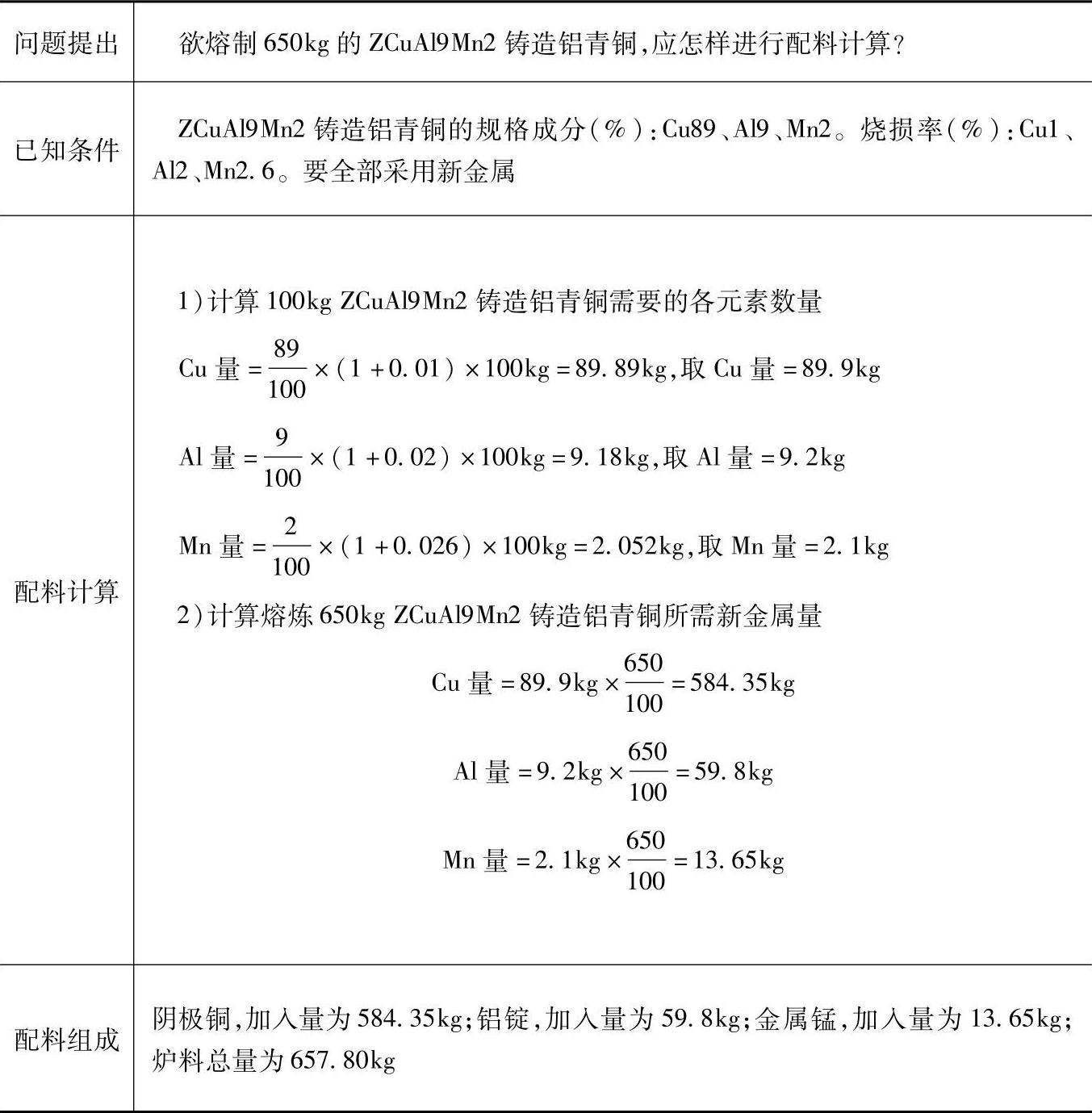

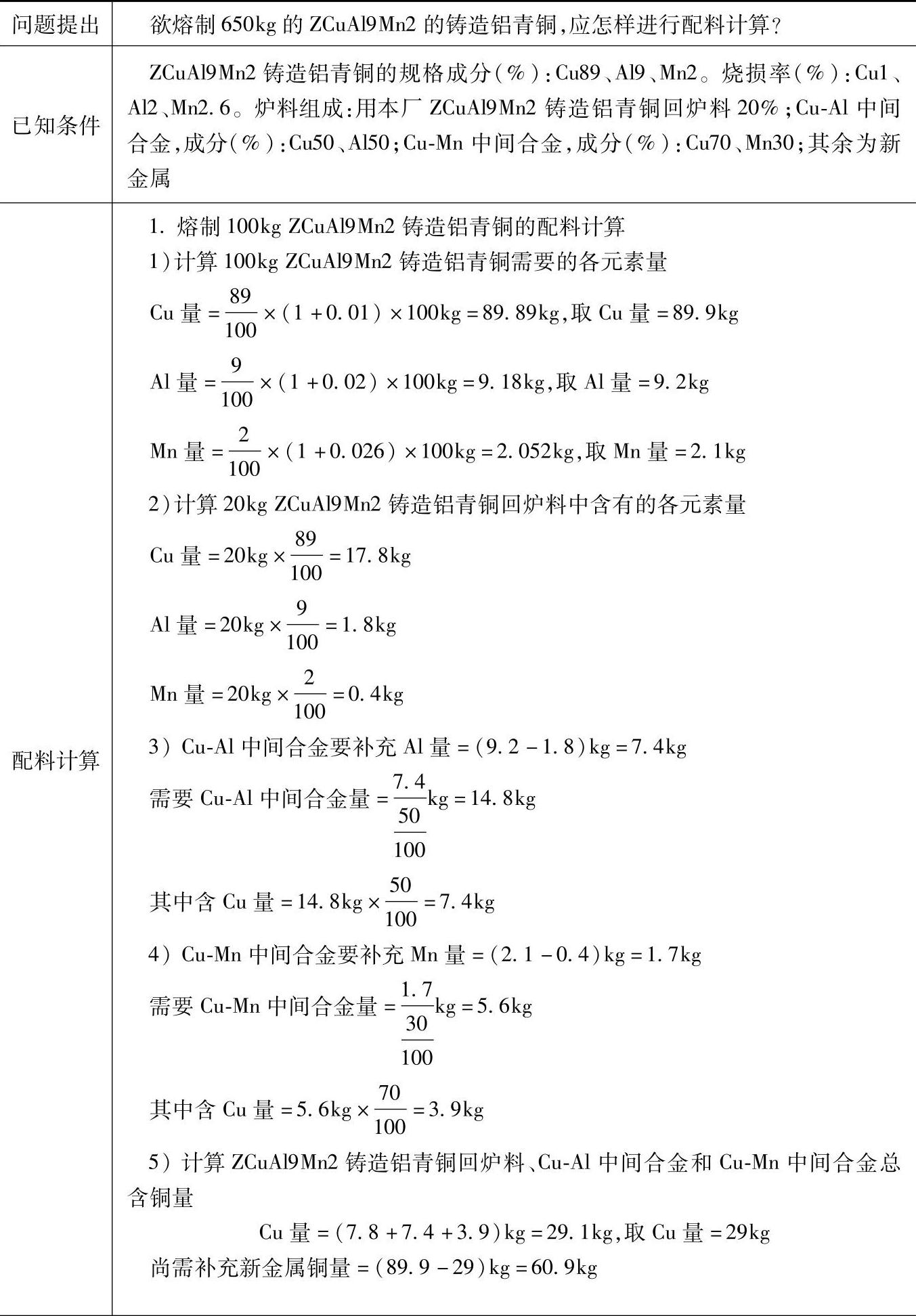

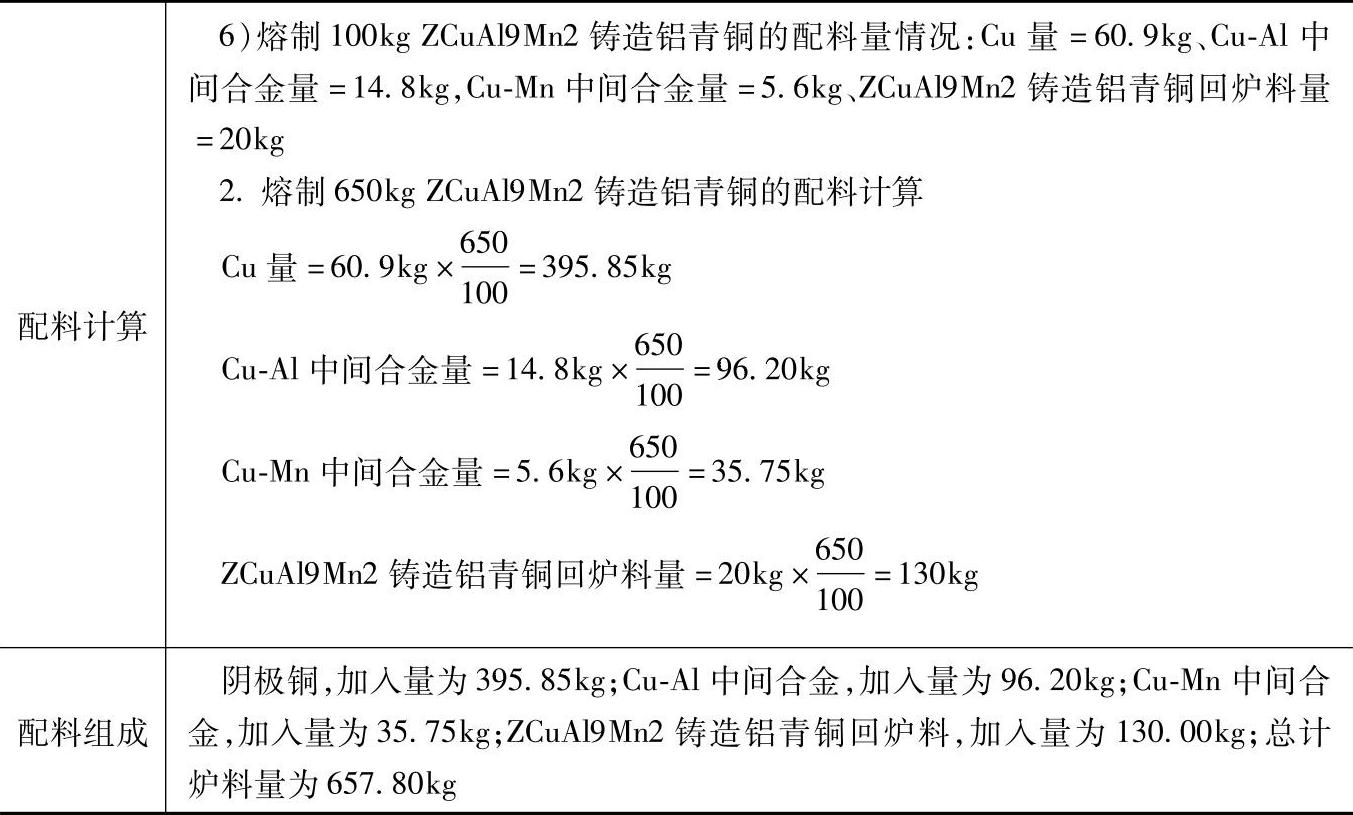

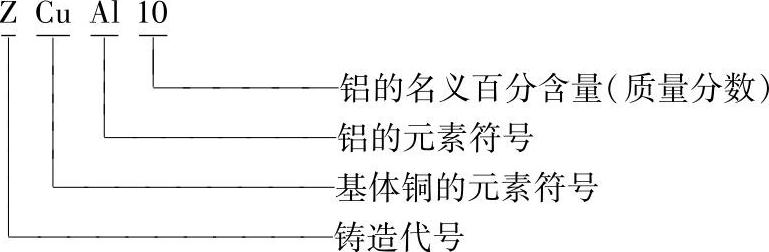

17.ZCuAl9Mn2的铸造铝青铜配料(配料实例940~946)

ZCuAl9Mn2的主要含义如下:

ZCuAl9Mn2的合金名称为9—2铝青铜。

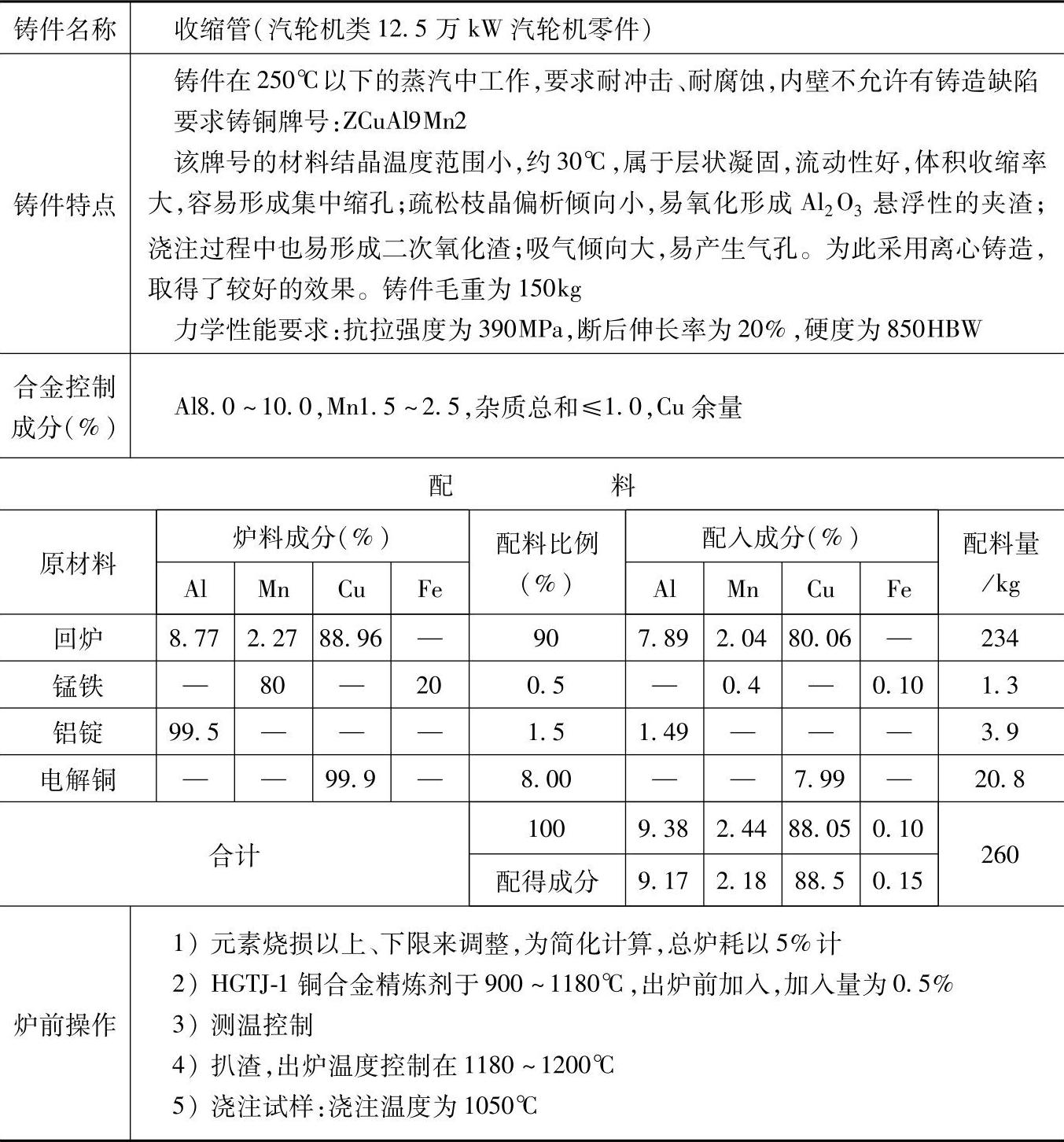

对于汽轮机等类铸件的ZCuAl9Mn2的铸造铝青铜配料,可查配料实例940~配料实例946或表3.4-28~表3.4-34。

配料实例940

表3.4-28 ZCuAl9Mn2的铸造铝青铜配料

注:1.采用熔炼炉类型:燃油回转坩埚炉。

2.检测结果:

力学性能:抗拉强度为509MPa,断后伸长率为41.4%,硬度为1490HBW;

化学成分(%):Al9.17,Mn2.18,Cu余量。

3.各成分含量、配料比例和加入量皆指质量分数。

4.本配料适用于直接触蒸汽的汽轮机零件,如收缩管、盖、喷嘴、导流板等同牌号材料的零件。

配料实例941

表3.4-29 ZCuAl9Mn2的铸造铝青铜配料

注:成分含量、配料比例和加入量皆指质量分数。

配料实例942

表3.4-30 ZCuAl9Mn2的铸造铝青铜配料

(续)

注:各成分含量、配料比例和加入量皆指质量分数。

配料实例943

表3.4-31 ZCuAl9Mn2的铸造铝青铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

配料实例944

表3.4-32 ZCuAl9Mn2的铸造铝青铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例945

表3.4-33 ZCuAl9Mn2的铸造铝青铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

配料实例946

表3.4-34 ZCuAl9Mn2的铸造铝青铜配料

注:各成分含量和配料比例皆指质量分数。

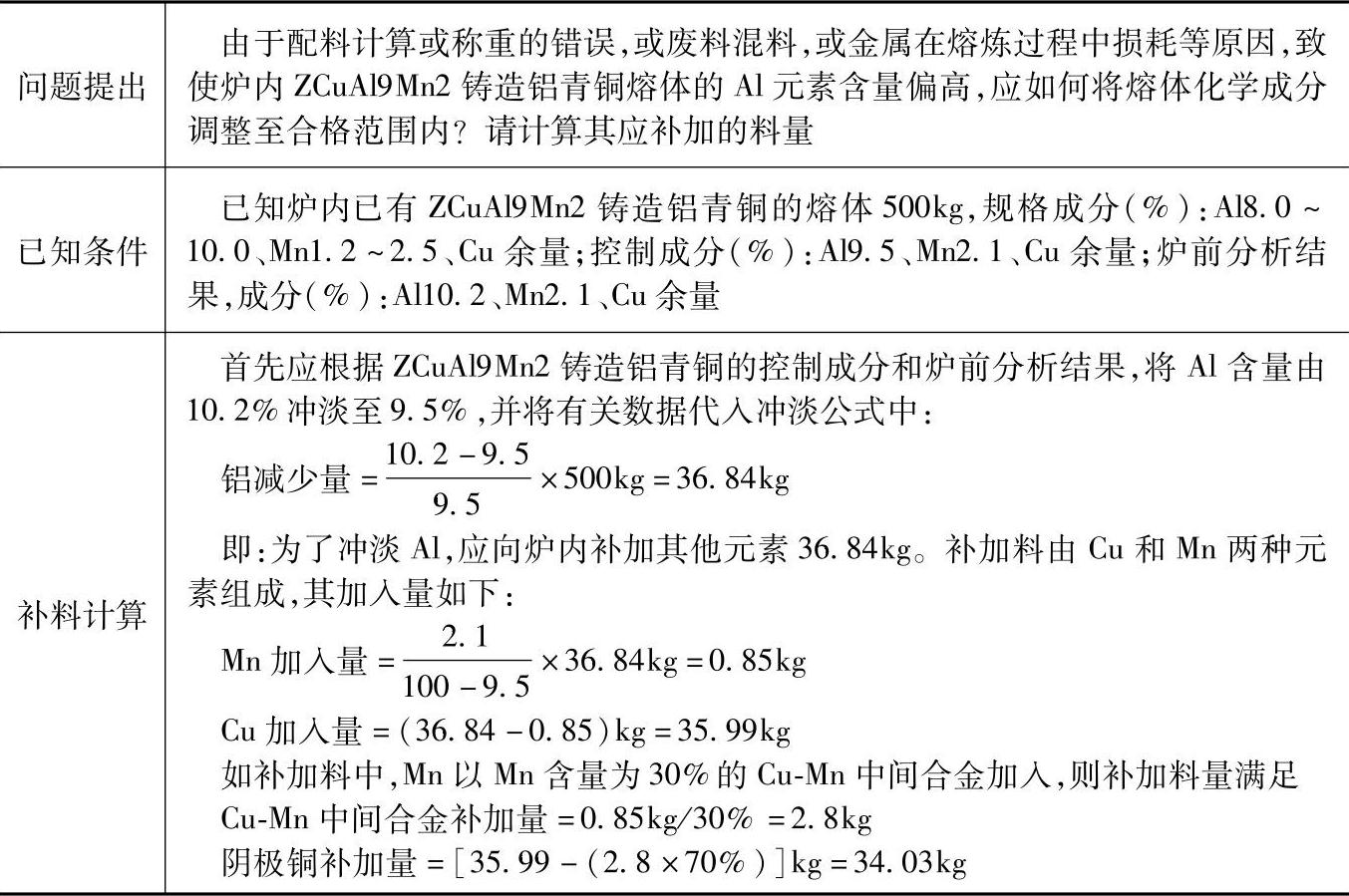

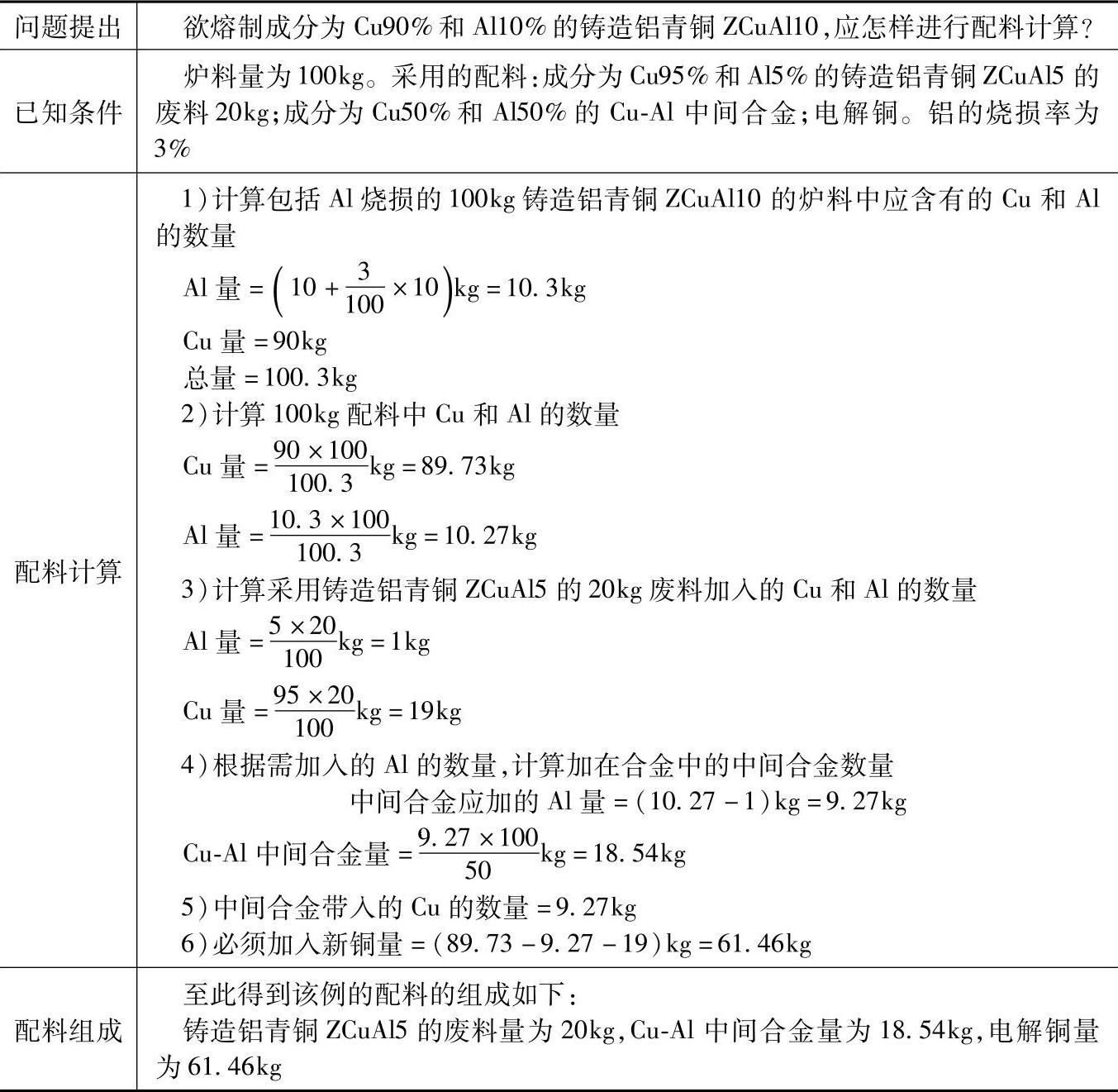

18.ZCuAl10的铸造铝青铜配料(配料实例947)

ZCuAl10的主要含义如下:

ZCuAl10的合金名称为10铝青铜。

对于ZCuAl10的铸造铝青铜配料,可查配料实例947或表3.4-35。

配料实例947

表3.4-35 ZCuAl10的铸造铝青铜配料

注:各成分含量和配料比例皆指质量分数。

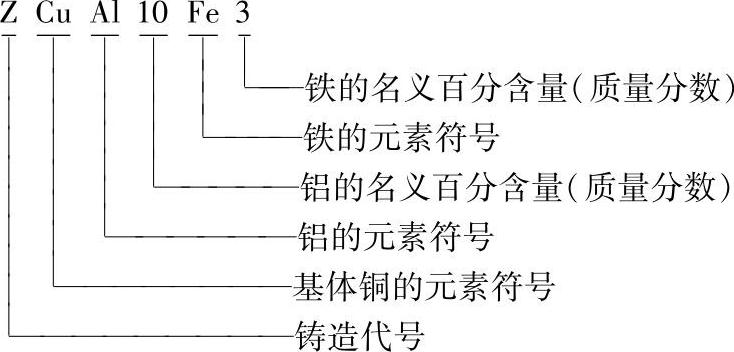

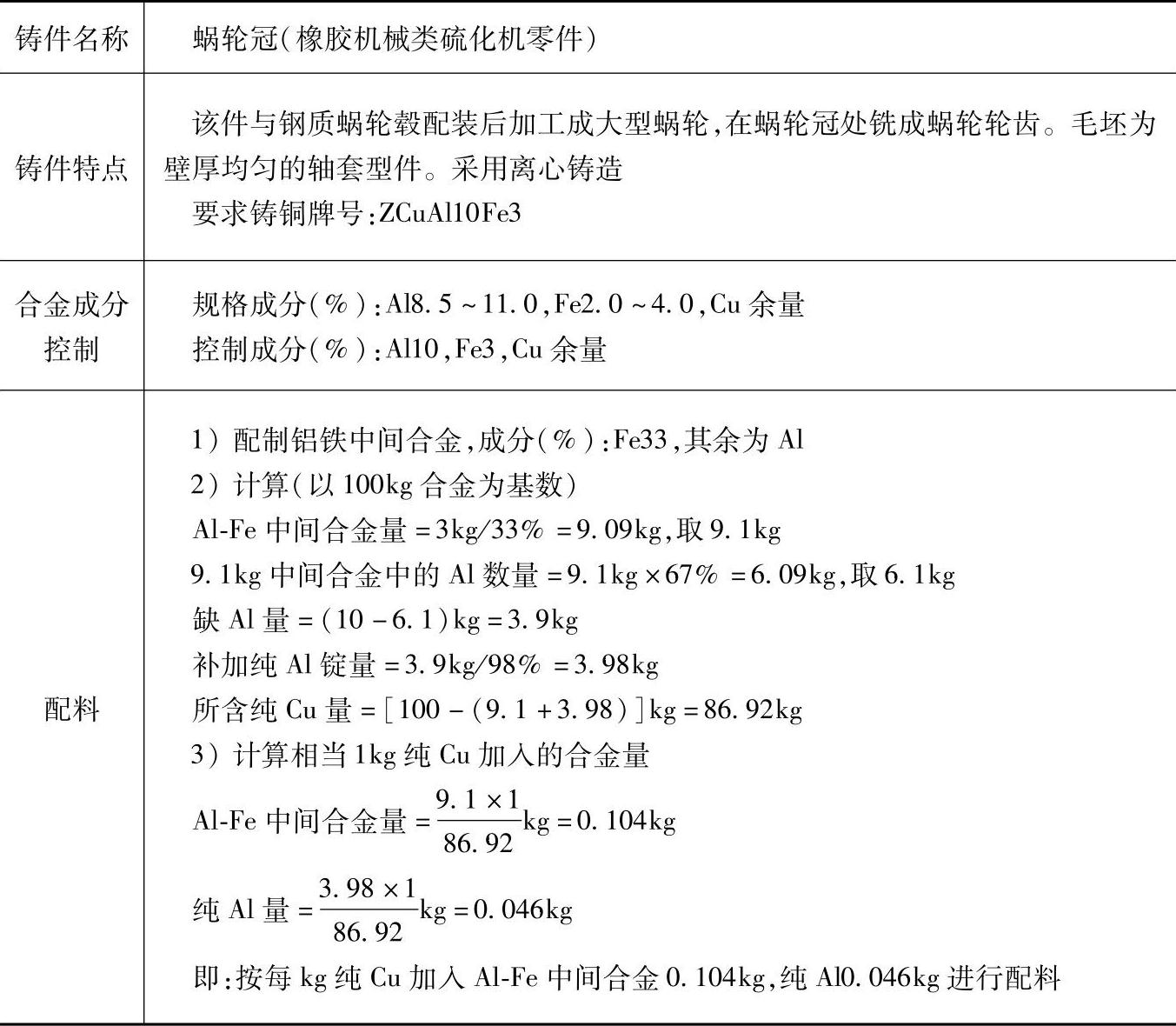

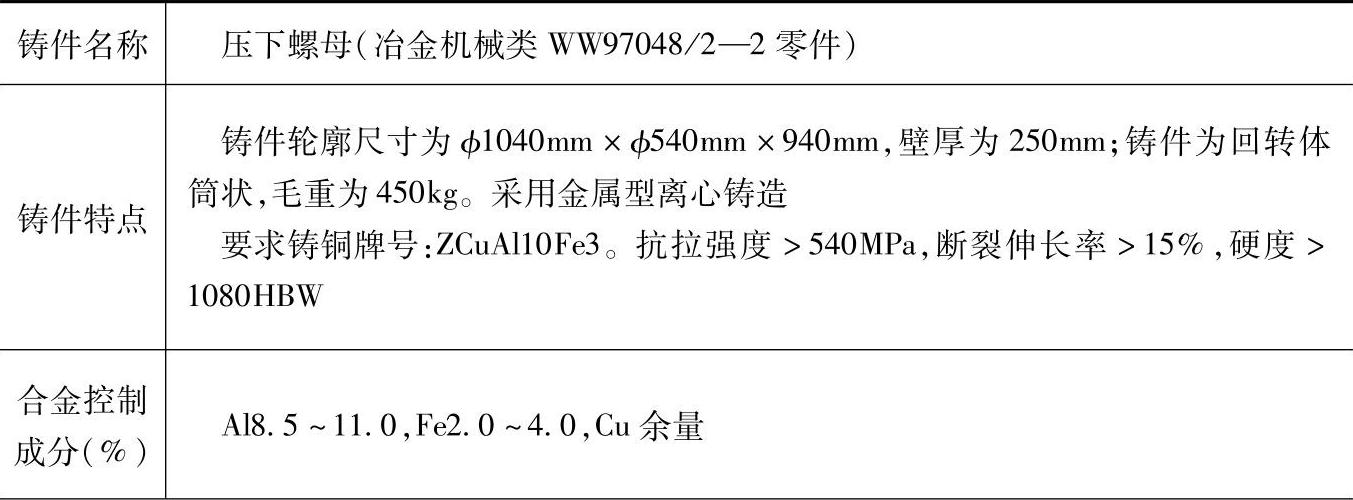

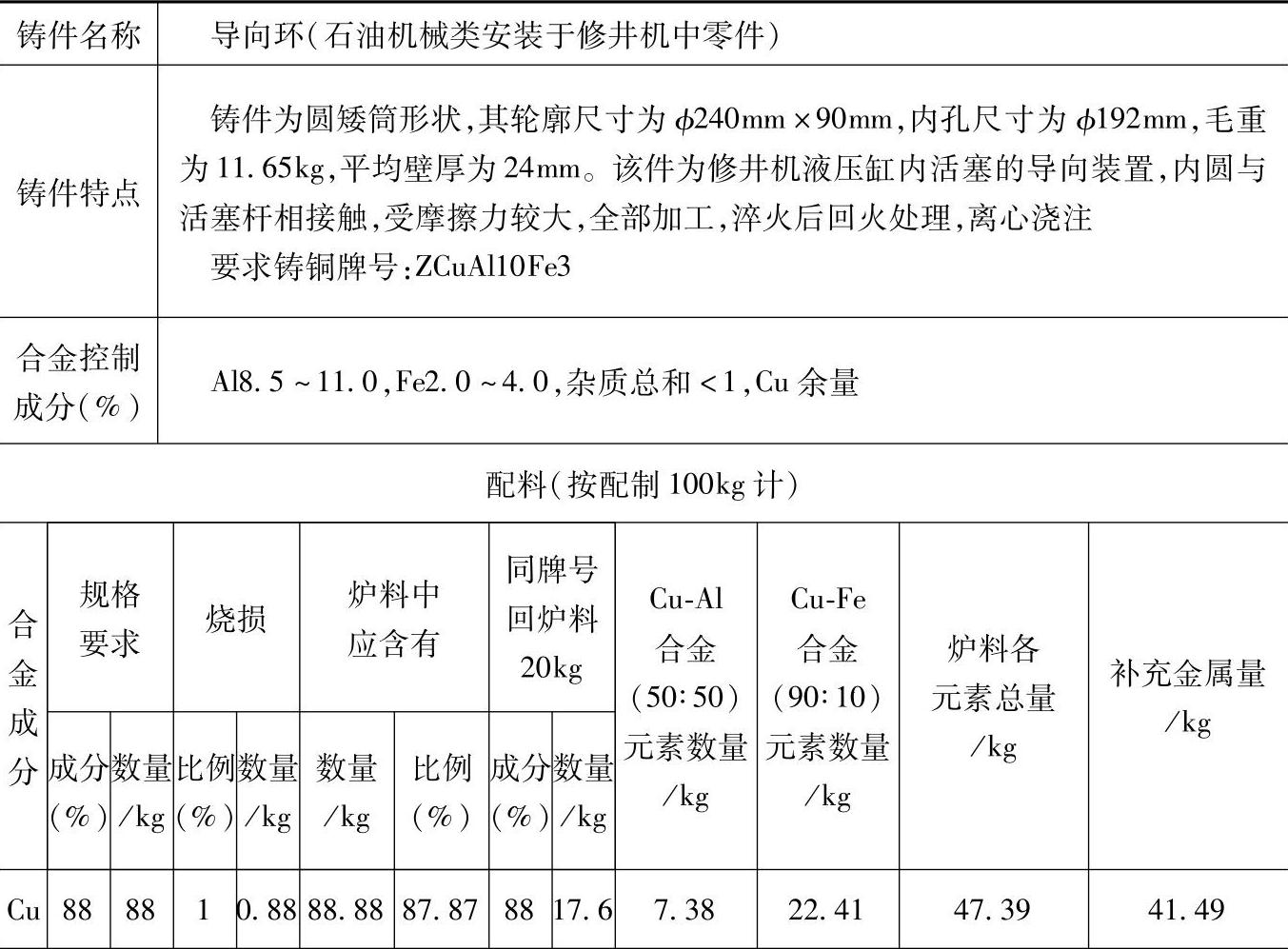

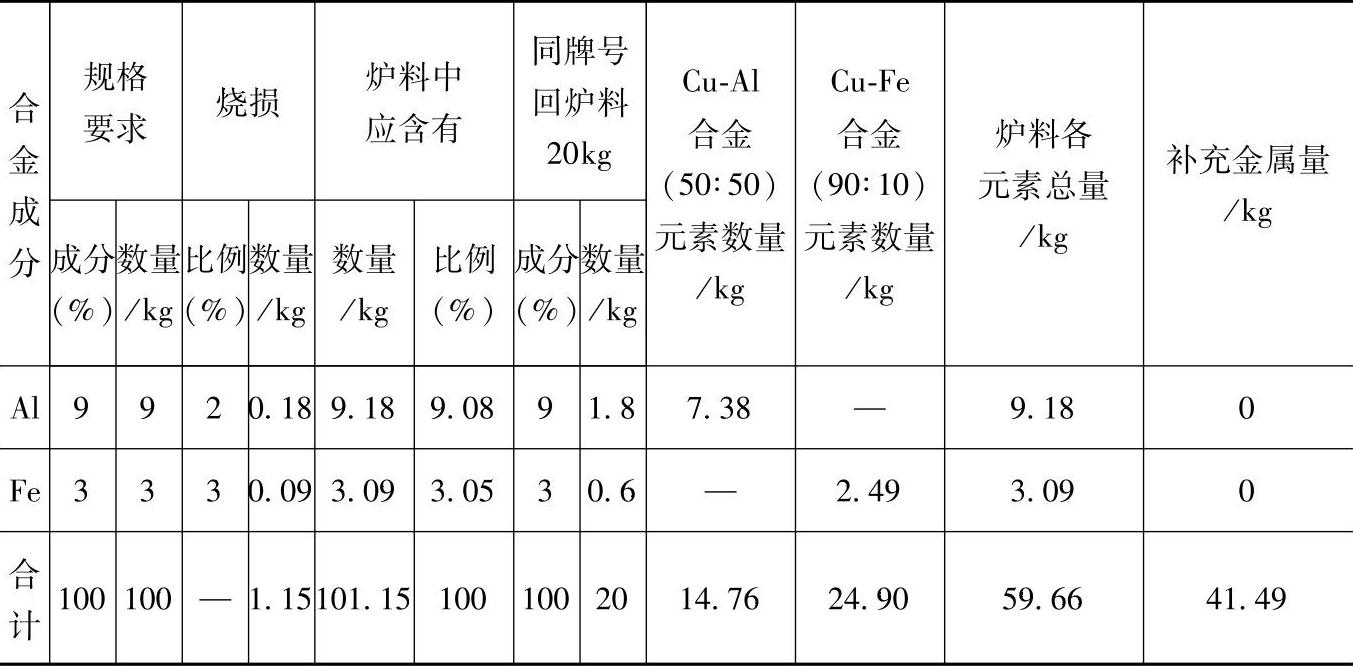

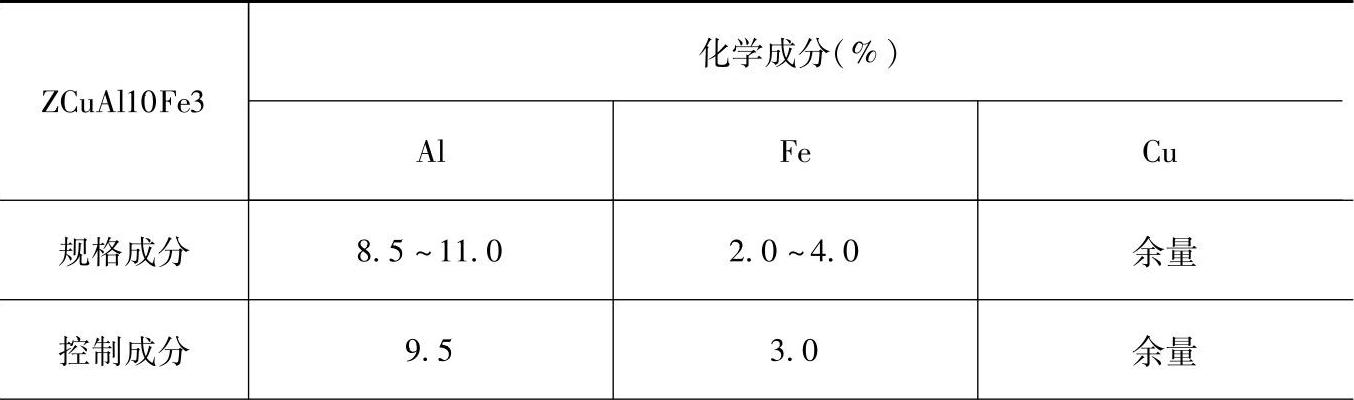

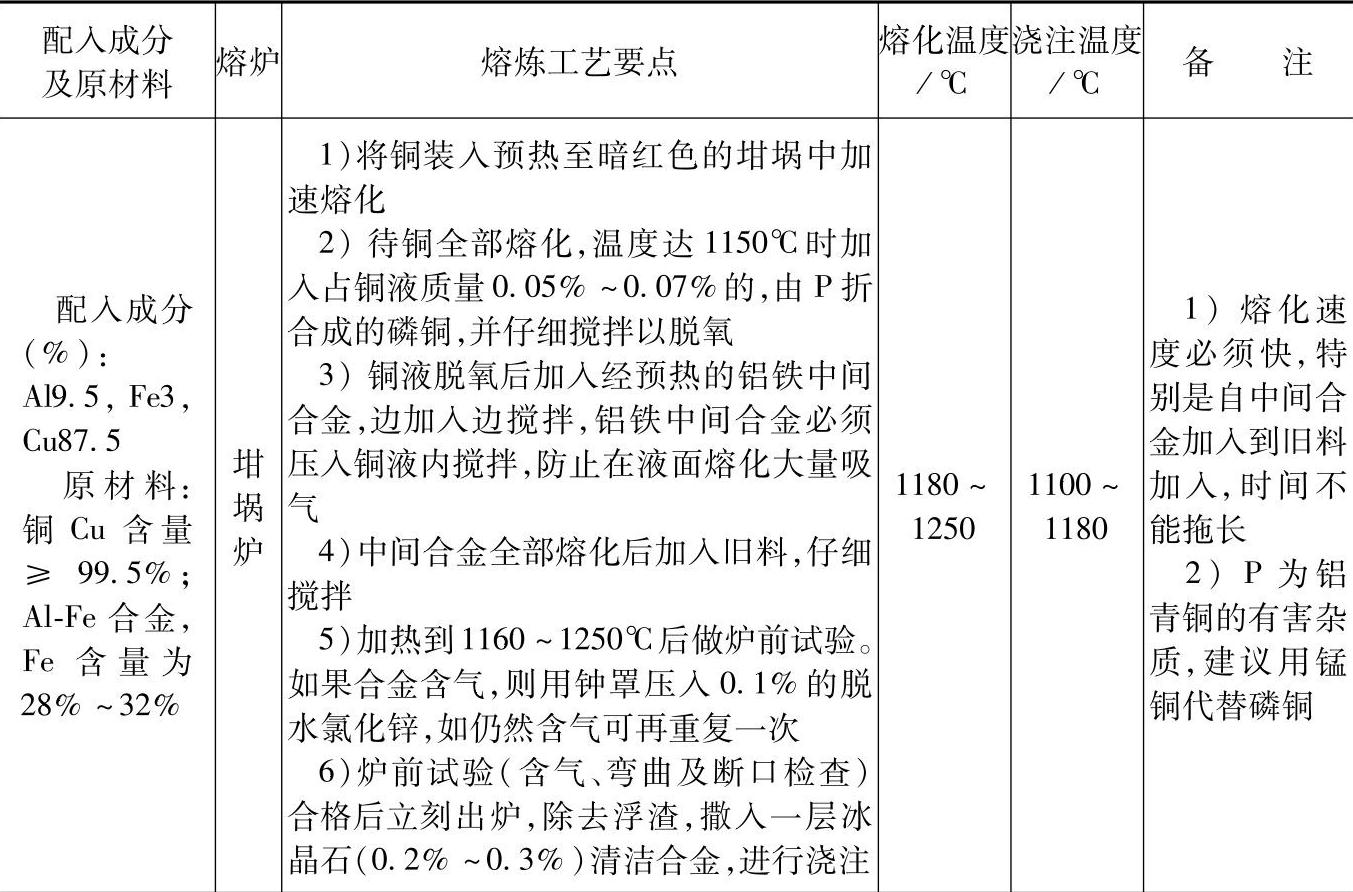

19.ZCuAl10Fe3的铸造铝青铜配料(配料实例948~953)

ZCuAl10Fe3的主要含义如下:

ZCuAl10Fe3的合金名称为10—3铝青铜。

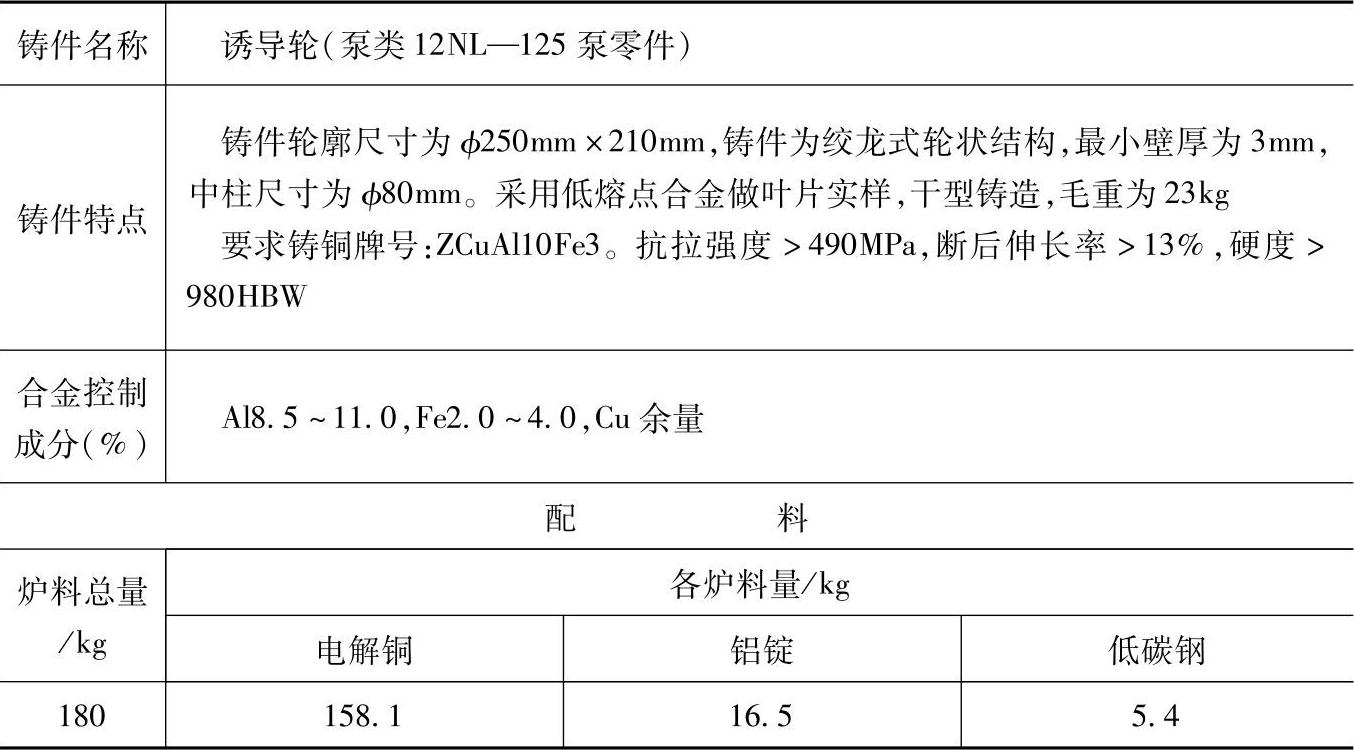

对于泵、橡胶机械、冶金机械、石油机械等类铸件的ZCuAl10Fe3的铸造铝青铜配料,可查配料实例948~配料实例953或表3.4-36~表3.4-41。

配料实例948

表3.4-36 ZCuAl10Fe3的铸造铝青铜配料

注:1.采用熔炼炉类型:采用自然通风式焦炭地坑坩埚炉熔化,坩埚为200号。熔化过程中烧损:铁增加0.5%、铜烧损1.5%、铝烧损3%。

2.合金熔化后测温,做炉前含气及折角试验,如含气应进行精炼脱气,并观察折角断口组织结晶情况,合格后出炉。

3.检测结果:

化学成分(%):Al9.25,Fe3.32;

力学性能:抗拉强度为502MPa,断后伸长率为15%,硬度为1200HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于水泵叶轮、阀瓣、螺杆泵泵套及其他配件。

配料实例949

表3.4-37 ZCuAl10Fe3的铸造铝青铜配料

注:1.采用熔炼炉类型:坩埚炉或中频感应电炉。

2.各成分含量和配料比例皆指质量分数。

配料实例950

表3.4-38 ZCuAl10Fe3的铸造铝青铜配料

(续)

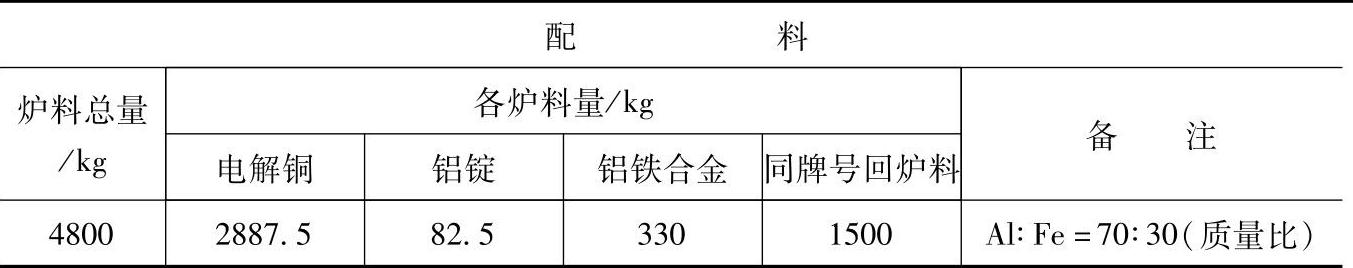

注:1.采用熔炼炉类型:采用火焰反射炉熔炼,投炉量为4800kg,炉内烧损:铜2%、铝3.5%、铁0.2%。

2.下料顺序:炉内先放入铝锭,(预留一条铝,最后调料用),其上放回炉料及铝铁中间合金,最上铺电解铜。待全部熔化后,由观察口将液体金属搅拌均匀,取样做炉前快速分析,用预留的铝调整成分。做炉前含气及折角试验,观察断口组织结晶情况,进行调整及脱气精炼,合格后出炉。

3.检测结果:

化学成分(%):Al9.58,Fe3.23;

力学性能:抗拉强度为567MPa,断后伸长率为15.5%,硬度为1302HBW。

4.各成分含量和配料比例皆指质量分数。

配料实例951

表3.4-39 ZCuAl10Fe3的铸造铝青铜配料

(续)

注:1.炉型:100号石墨质坩埚焦炭炉和所用工具进行熔炼。

2.配料:炉料除回炉料,均由外单位供应。铜铝合金的Cu∶Al=50∶50,铜铁合金的Cu∶Fe=90∶10。

3.炉料总量为101.15kg,加入铜量为41.49kg。

4.炉前:石墨坩埚及工具均需加热,炉料也如此,炉料加入坩埚时的顺序是由高熔点到低熔点,对少数难熔的金属元素应以中间合金形式加入,吸气性大的金属冶炼要在氧化性气氛下进行,并快速冶炼,同时控制好温度和化学成分,合格后出炉浇注。

5.检测结果:

力学性能:抗拉强度为402MPa,硬度为103HBW。

6.各成分含量和配料比例皆指质量分数。

7.适合本配料的石油机械类非铁金属铸件还有蜗轮衬套、导向套、固定套等。

配料实例952

表3.4-40 ZCuAl10Fe3的铸造铝青铜配料

(续)

注:各成分含量、配料比例和加入量皆指质量分数。

配料实例953

表3.4-41 ZCuAl10Fe3的铸造铝青铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

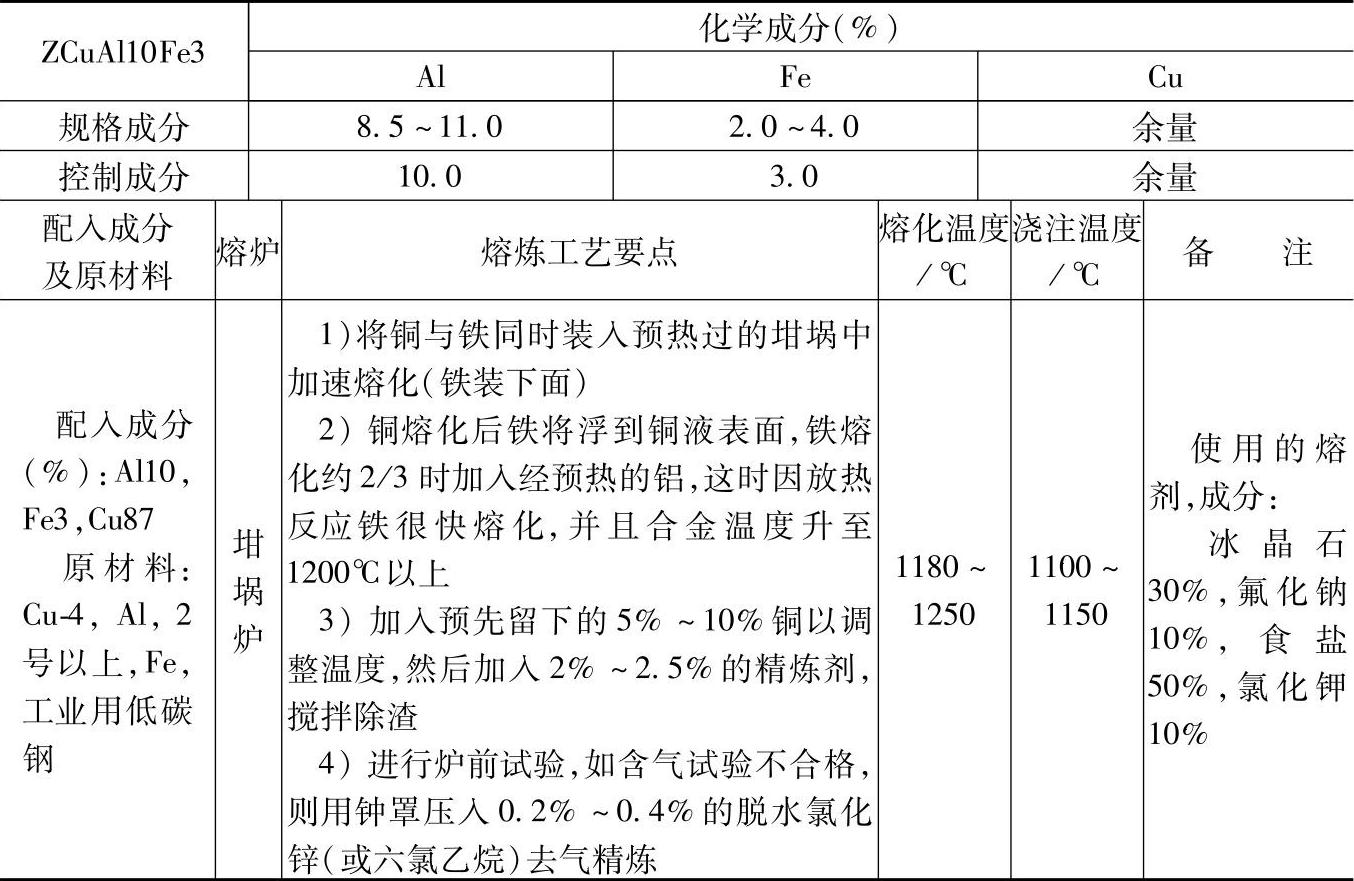

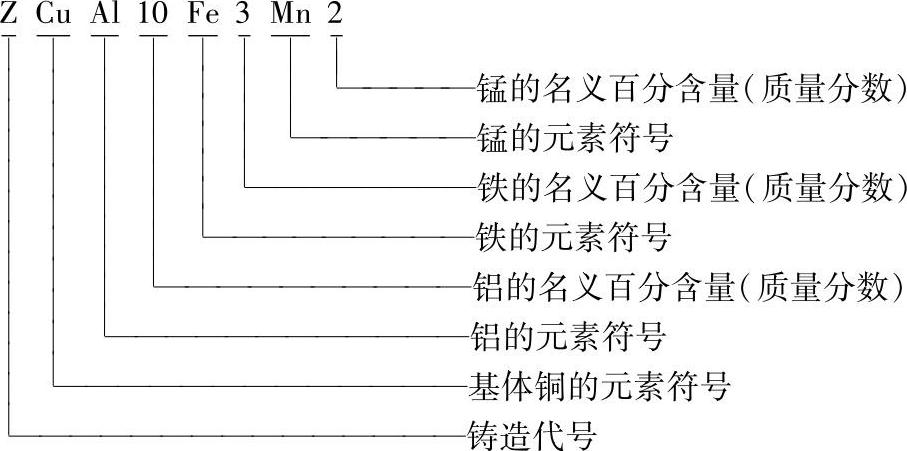

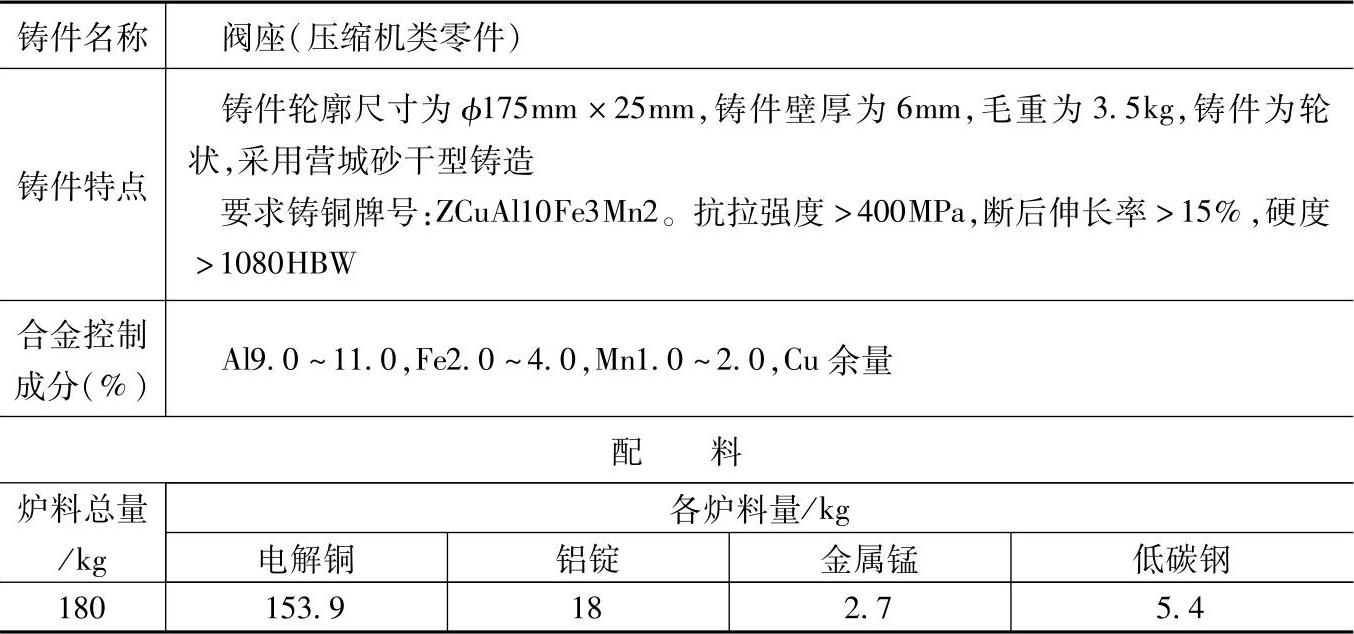

20.ZCuAl10Fe3Mn2的铸造铝青铜配料(配料实例954、955)

ZCuAl10Fe3Mn2的主要含义如下:

ZCuAl10Fe3Mn2的合金名称为10—3—2铝青铜。

对于压缩机等类铸件的ZCuAl10Fe3Mn2的铸造铝青铜配料,可查配料实例954和955或表3.4-42和表3.4-43。

配料实例954

表3.4-42 ZCuAl10Fe3Mn2的铸造铝青铜配料

注:1.采用熔炼炉类型:采用地坑式自然通风坩埚炉熔炼,坩埚为200号。炉内烧损:铜1%、铝2%、铁0.5%、锰1.5%。

2.合金熔化后搅拌均匀,做炉前含气及折角试验,并观察断口颜色及组织结晶情况,升温到浇注温度出炉。

3.检测结果:

化学成分(%):Al9.78,Fe3.12,Mn1.52;

力学性能:抗拉强度为530MPa,断后伸长率为18%,硬度为1200HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号的阀板、螺母、蜗轮、丝杠等铸件。

配料实例955

表3.4-43 ZCuAl10Fe3Mn2的铸造铝青铜配料

(续)

注:各成分含量和配料比例皆质量分数。

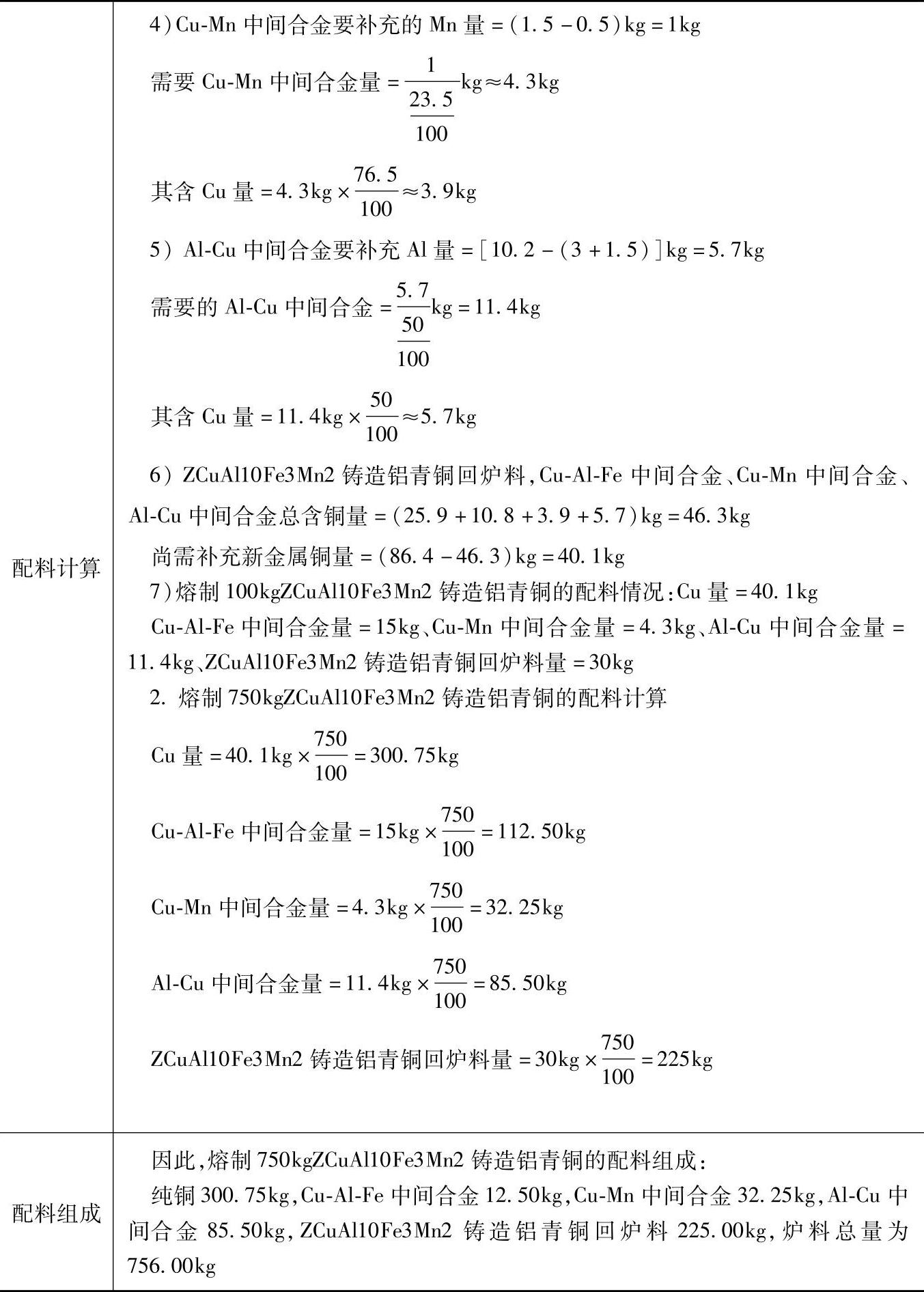

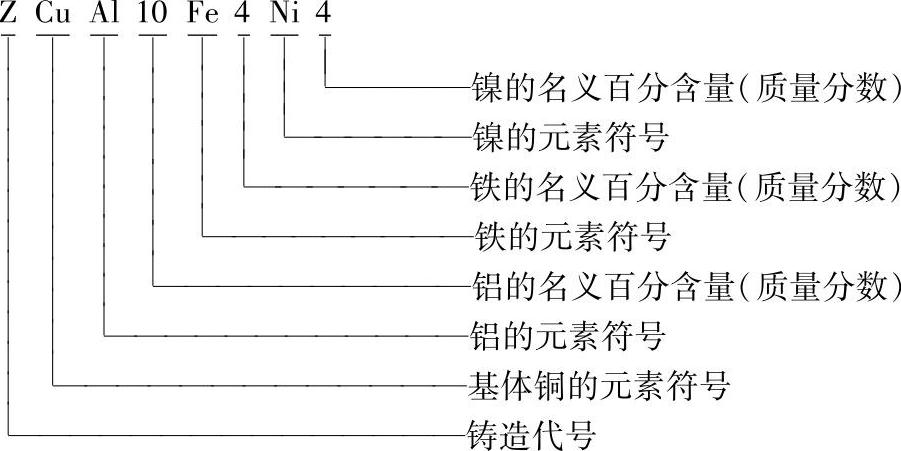

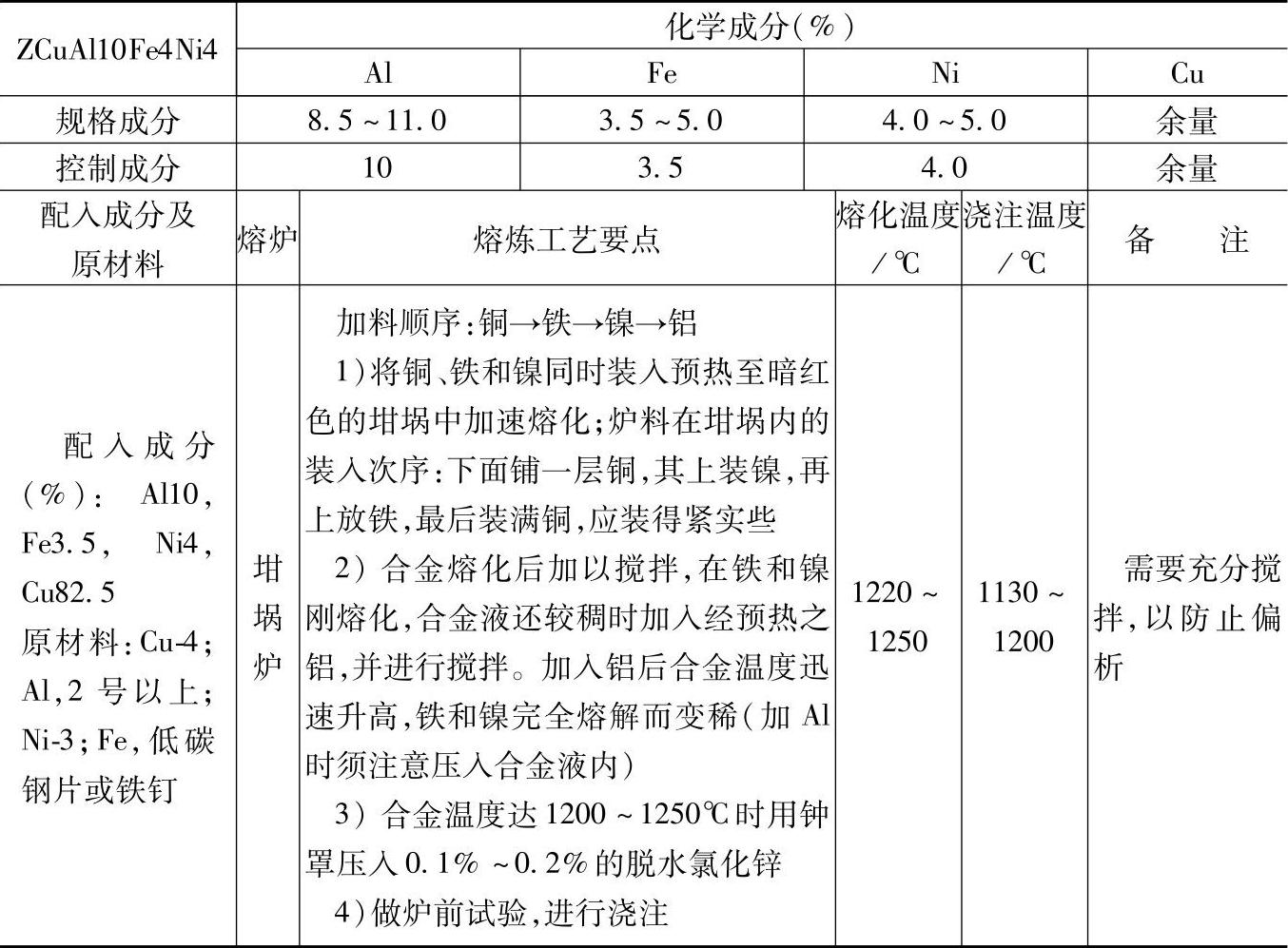

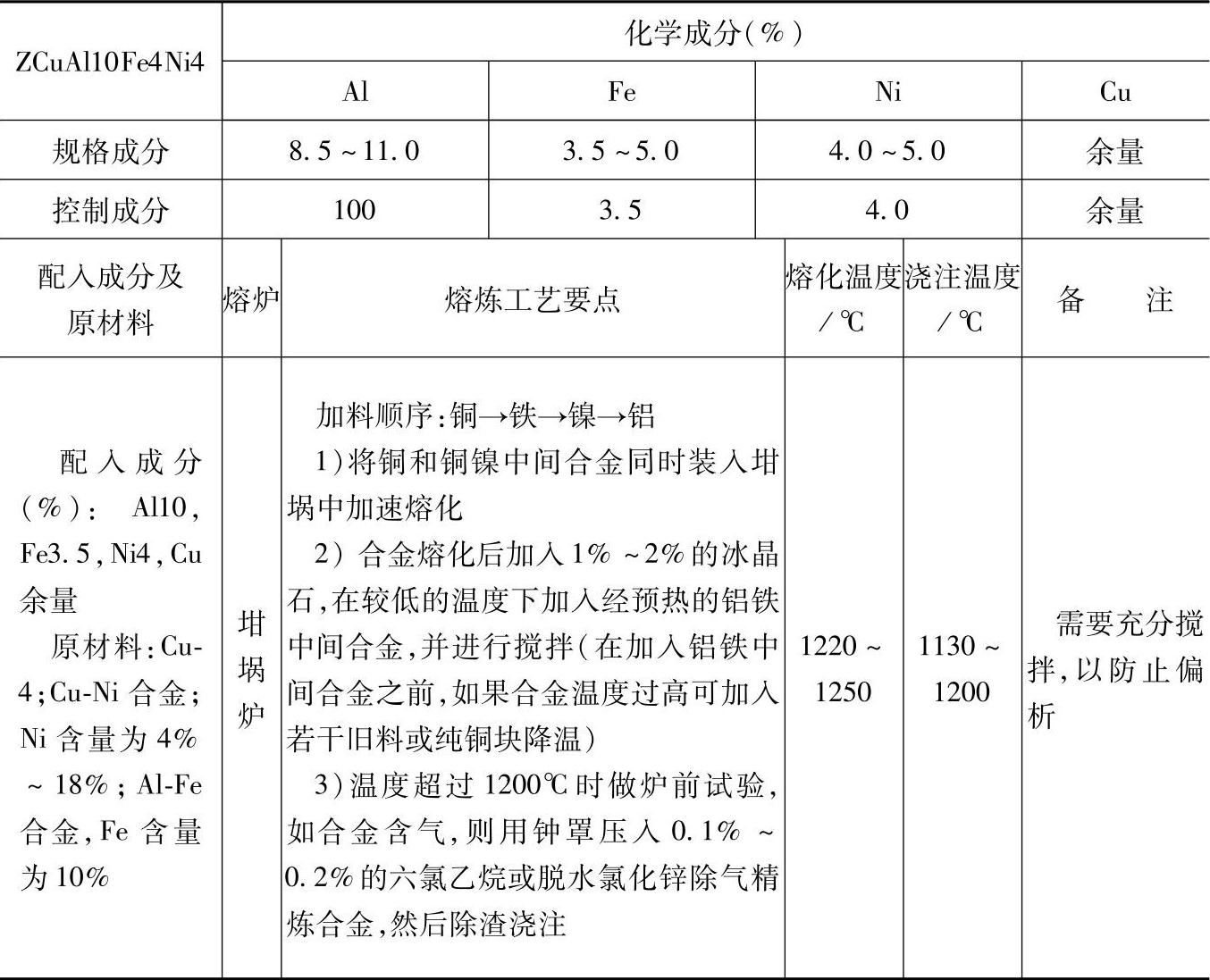

21.ZCuAl10Fe4Ni4的铸造铝青铜配料(配料实例956、957)

ZCuAl10Fe4Ni4的主要含义如下:

ZCuAl10Fe4Ni4的合金代号为10—4—4铝青铜。

对于ZCuAl10Fe4Ni4的铸造铝青铜配料,可查配料实例956和配料实例957或表3.4-44和表3.4-45。

配料实例956

表3.4-44 ZCuAl10Fe4Ni4的铸造铝青铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

配料实例957

表3.4-45 ZCuAl10Fe4Ni4的铸造铝青铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

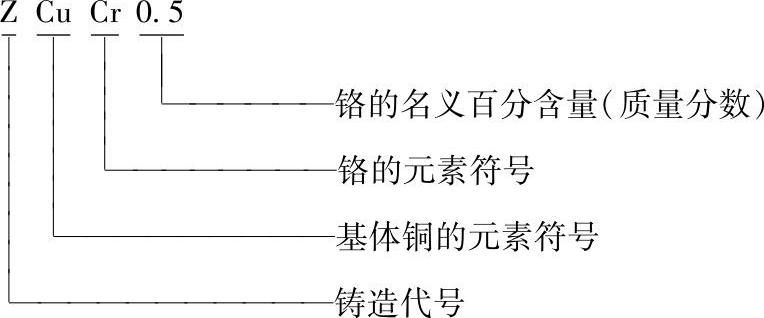

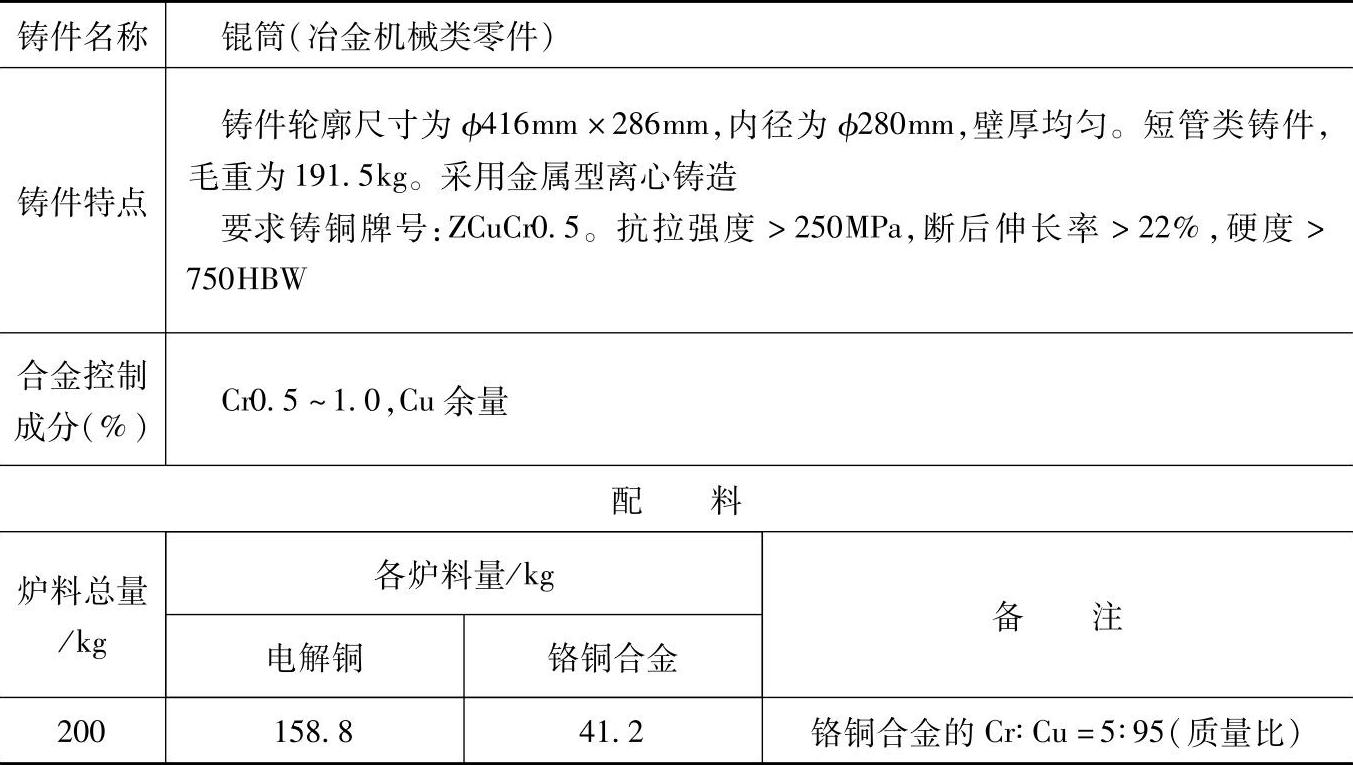

22.ZCuCr0.5的铸造铬青铜配料(配料实例958)

ZCuCr0.5的主要含义如下:

对于冶金机械等类铸件的ZCuCr0.5的铸造铬青铜配料,可查配料实例958或表3.4-46。

配料实例958

表3.4-46 ZCuCr0.5的铸造铬青铜配料

注:1.采用熔炼炉类型:采用吹风式地坑焦炭坩埚炉,坩埚为200号。炉内烧损:铜1%、铬3%。

2.炉内以木炭为覆盖剂,铬铜合金下炉后再分批下电解铜,在弱氧化气氛中快速熔化。至1300℃液体合金与坩埚一起出炉将液体合金倾入浇包内(浇包得烤成红色,温度约400℃),浇注。

3.检验结果:

化学成分(%):Cr0.87;

铸态力学性能:抗拉强度为260MPa,断后伸长率为23%,硬度为820HBW。

4.各成分含量和配料比例皆指质量分数。

5.此配料还适用于引线接头、接线座等铬青铜铸件。

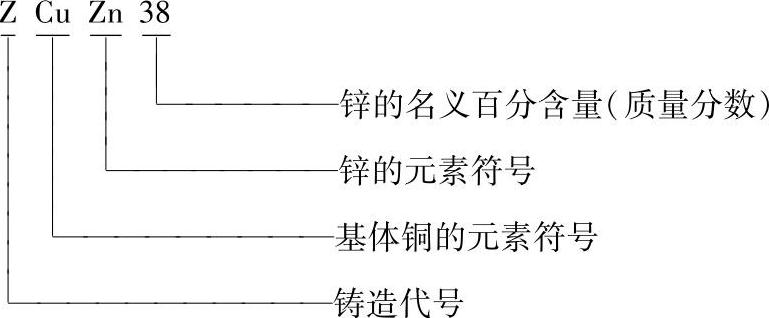

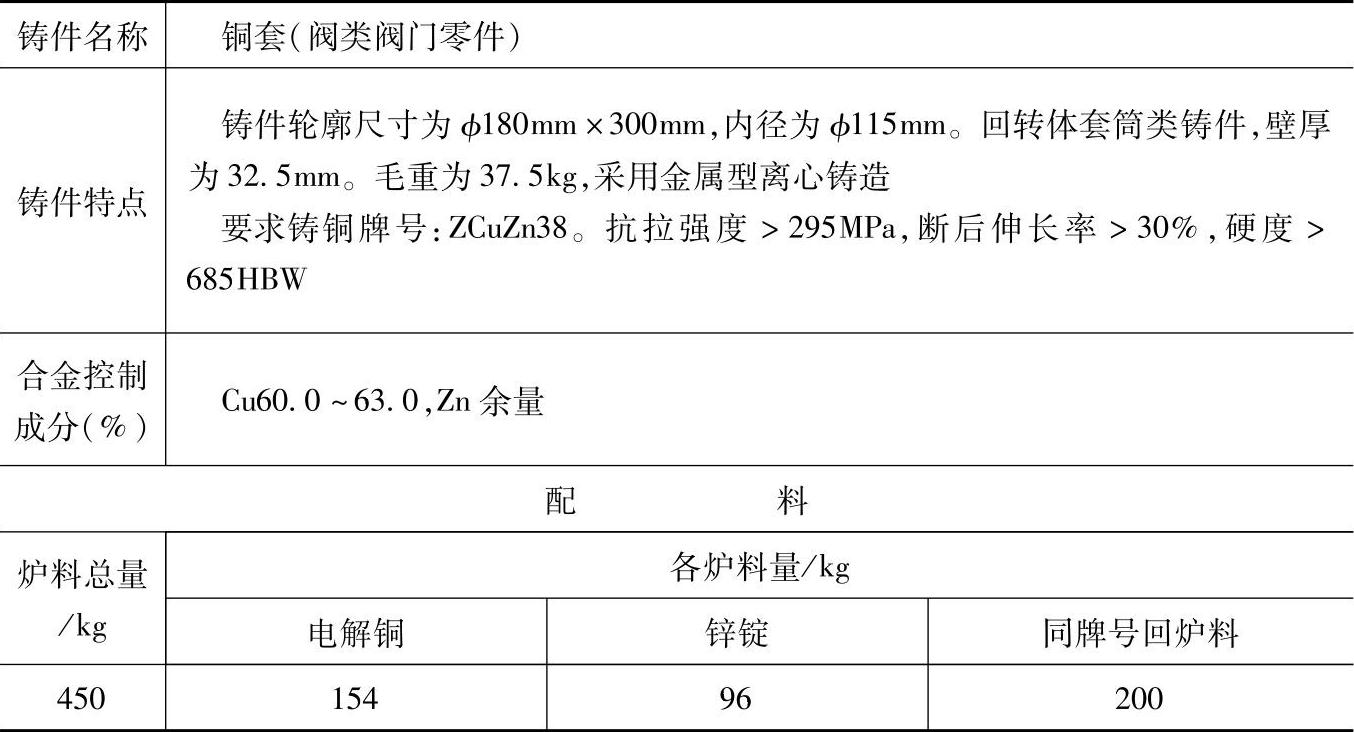

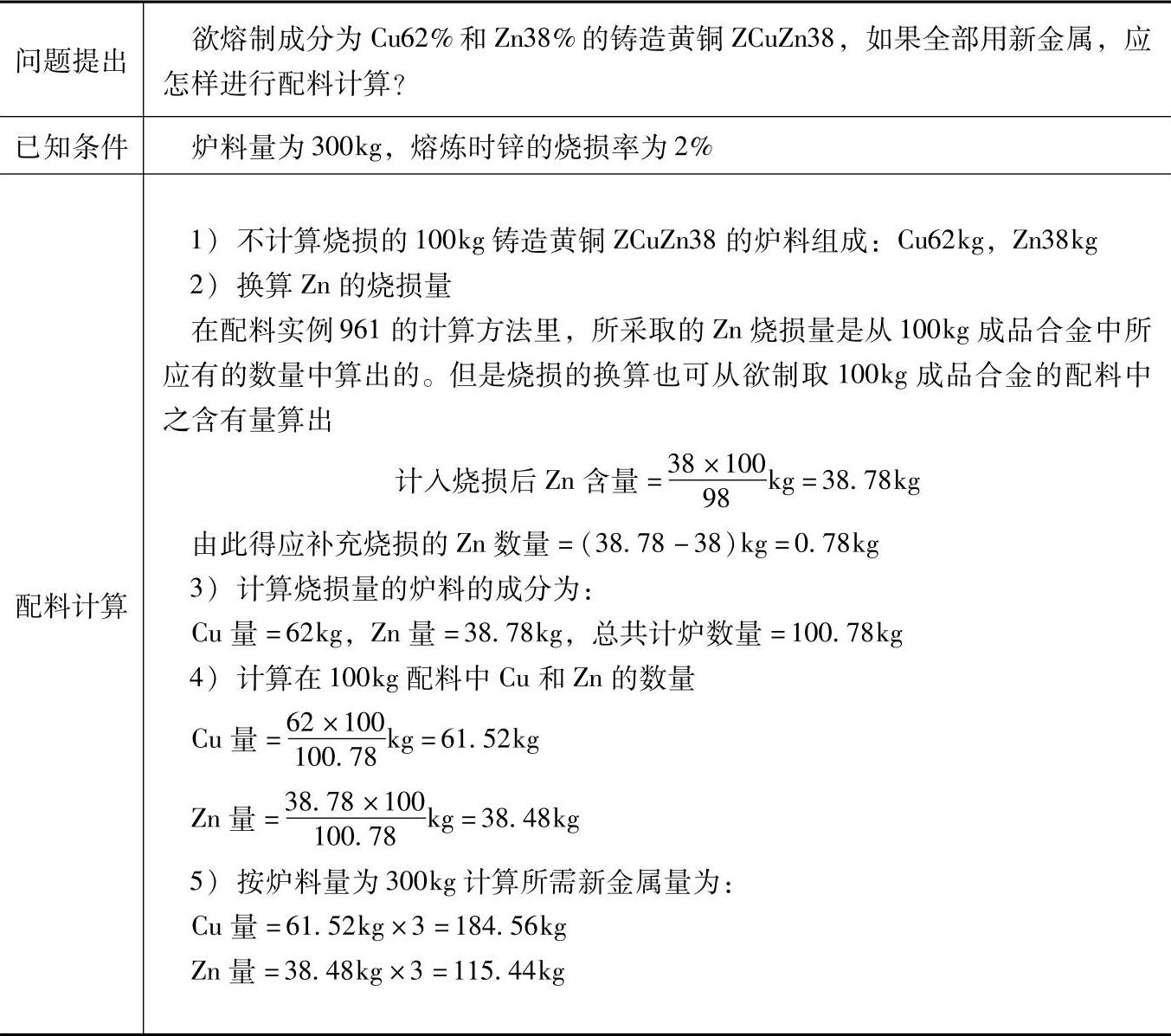

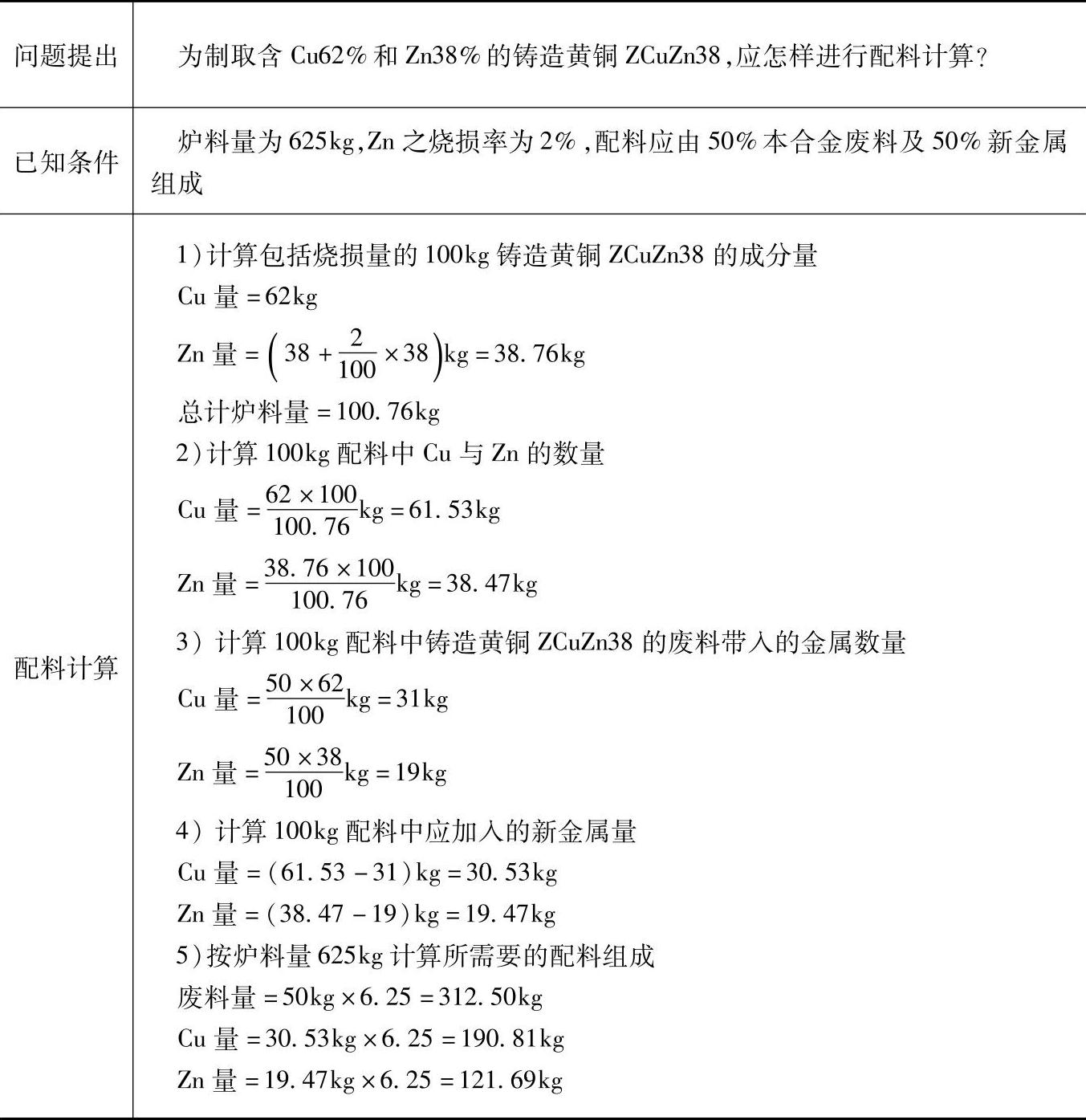

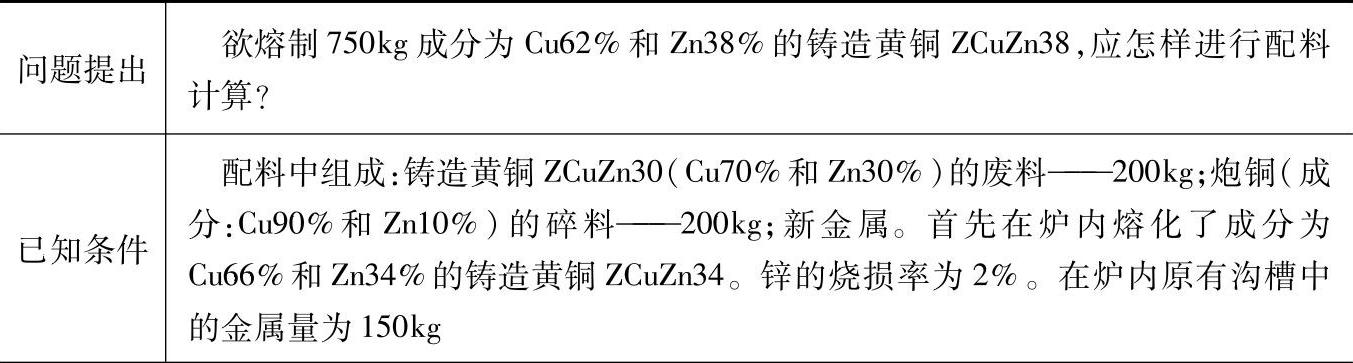

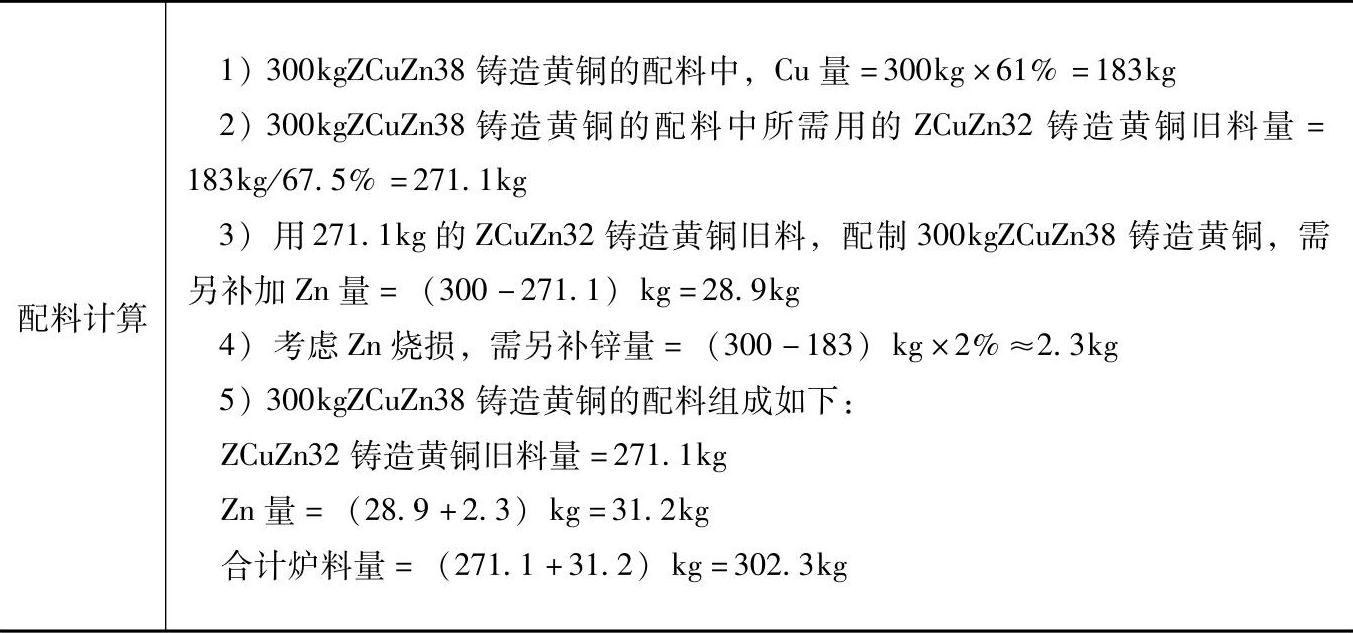

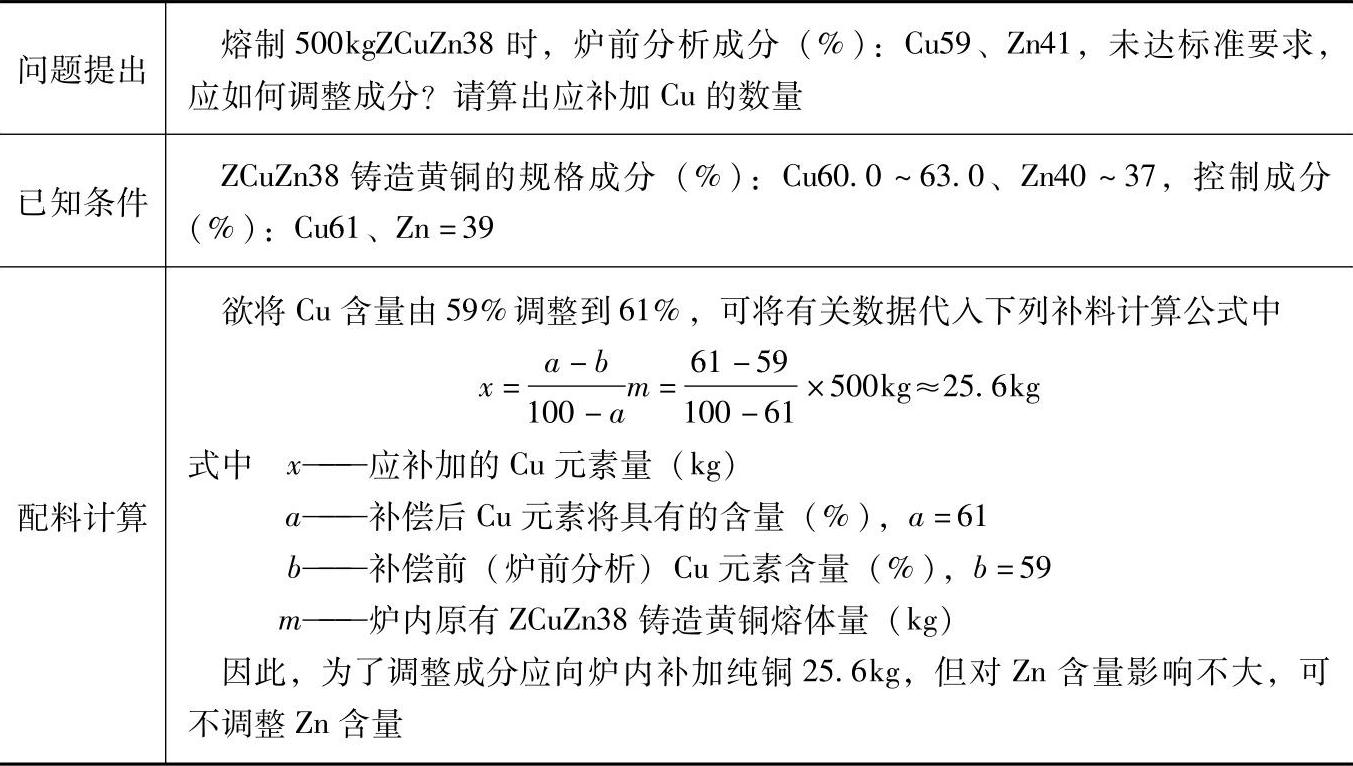

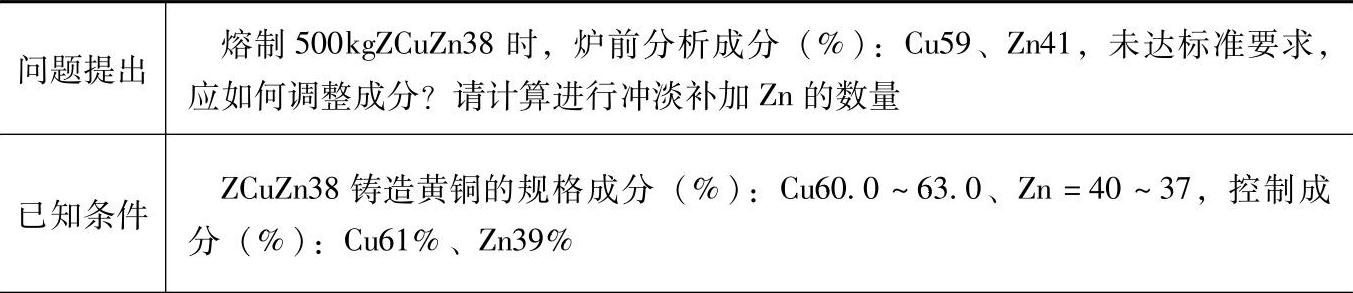

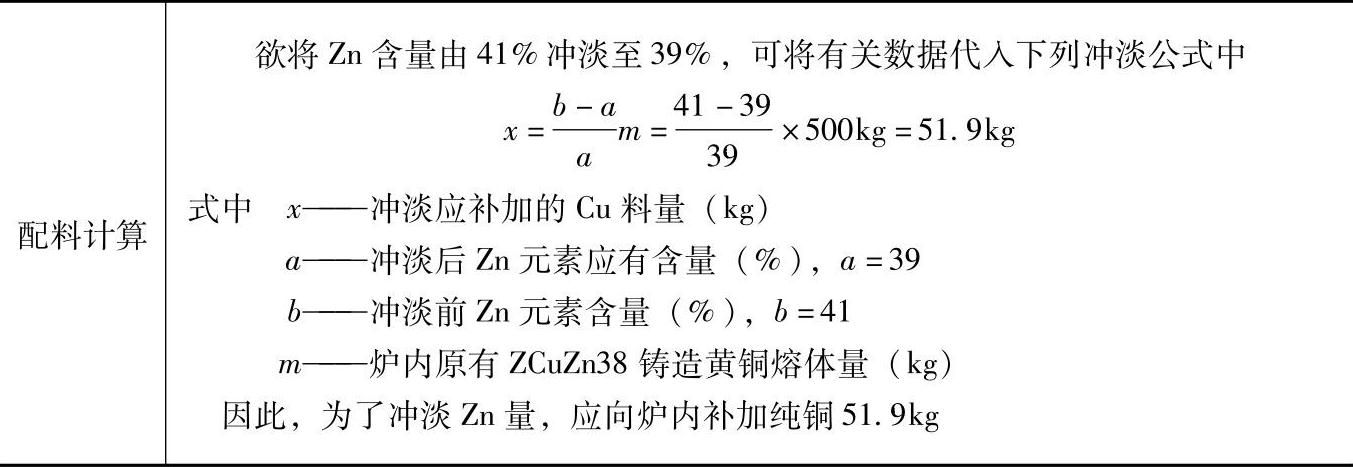

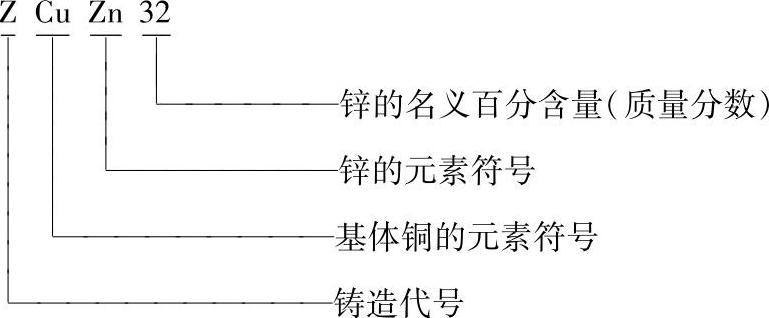

23.ZCuZn38的铸造黄铜配料(配料实例959~966)

ZCuZn38的主要含义如下:

ZCuZn38的合金代号为38黄铜。

对于阀等类铸件的ZCuZn38的铸造黄铜配料,可查配料实例959~配料实例966或表3.4-47~表3.4-54。

配料实例959

表3.4-47 ZCuZn38的铸造黄铜配料

注:1.采用熔化炉类型:采用500kg工频感应电炉熔炼。炉内烧损:Cu1%、Zn3%。

2.合金熔化后,测温达到浇注温度出炉。

3.检测结果:

化学成分(%):Cu62.35。

力学性能:抗拉强度为302MPa,断后伸长率为32%,硬度为725HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的铸件,如旋塞、小型阀体、接线头等。

配料实例960

表3.4-48 ZCuZn38的铸造黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

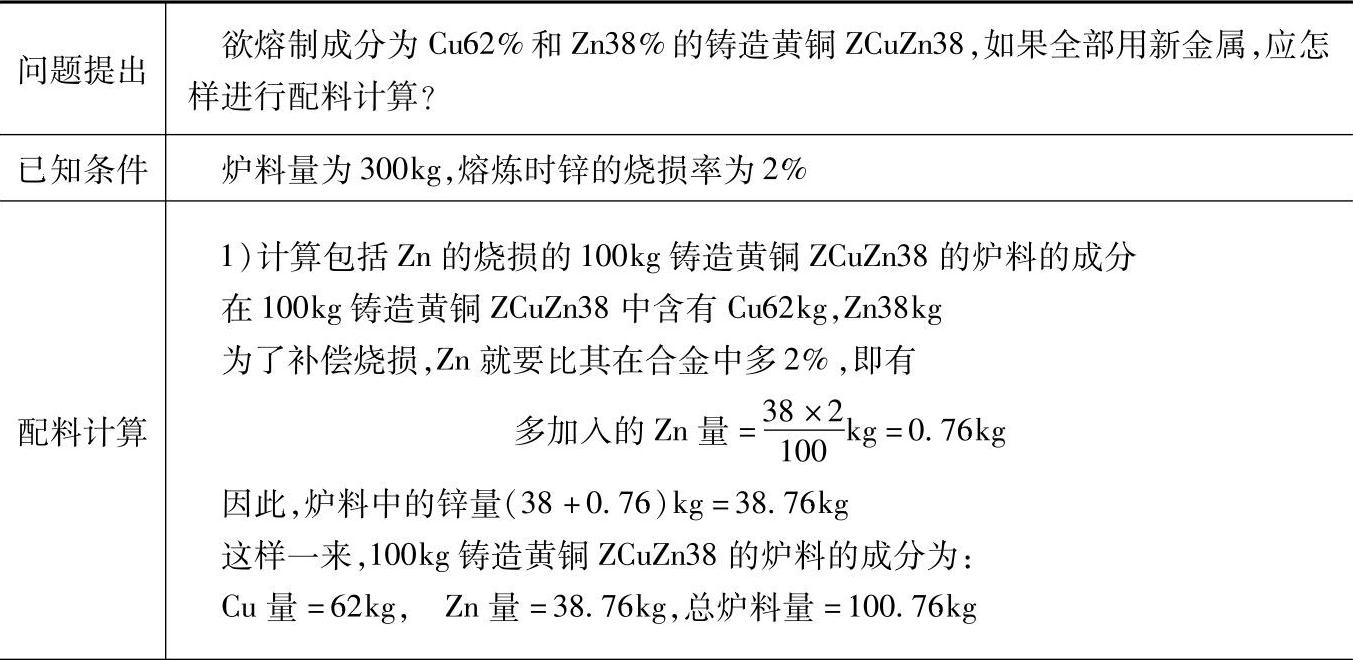

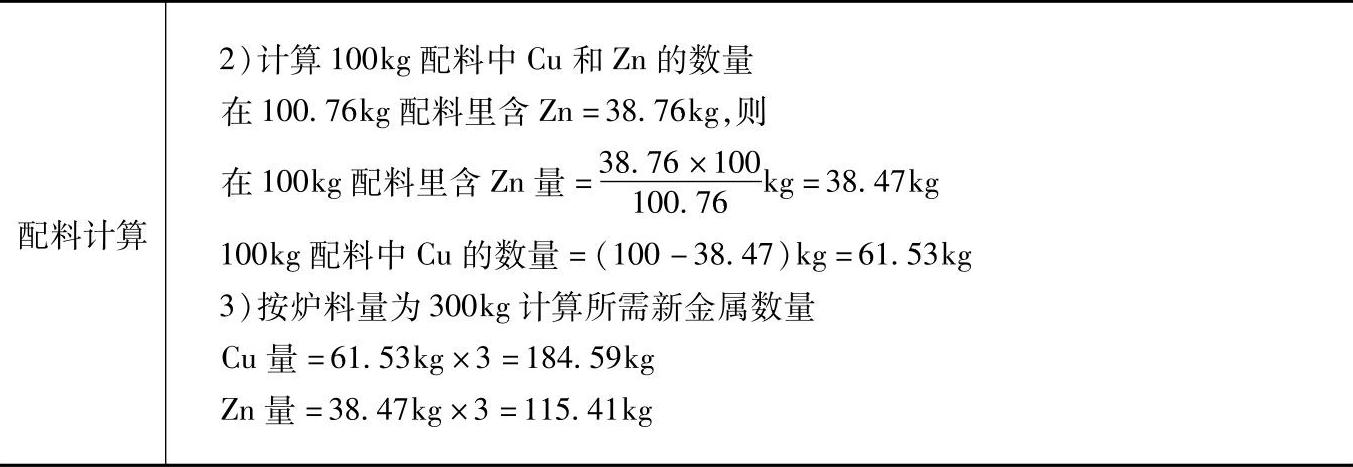

配料实例961

表3.4-49 ZCuZn38的铸造黄铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例962

表3.4-50 ZCuZn38的铸造黄铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例963

表3.4-51 ZCuZn38的铸造黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

配料实例964

表3.4-52 ZCuZn38的铸造黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

配料实例965

表3.4-53 ZCuZn38的铸造黄铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例966

表3.4-54 ZCuZn38的铸造黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

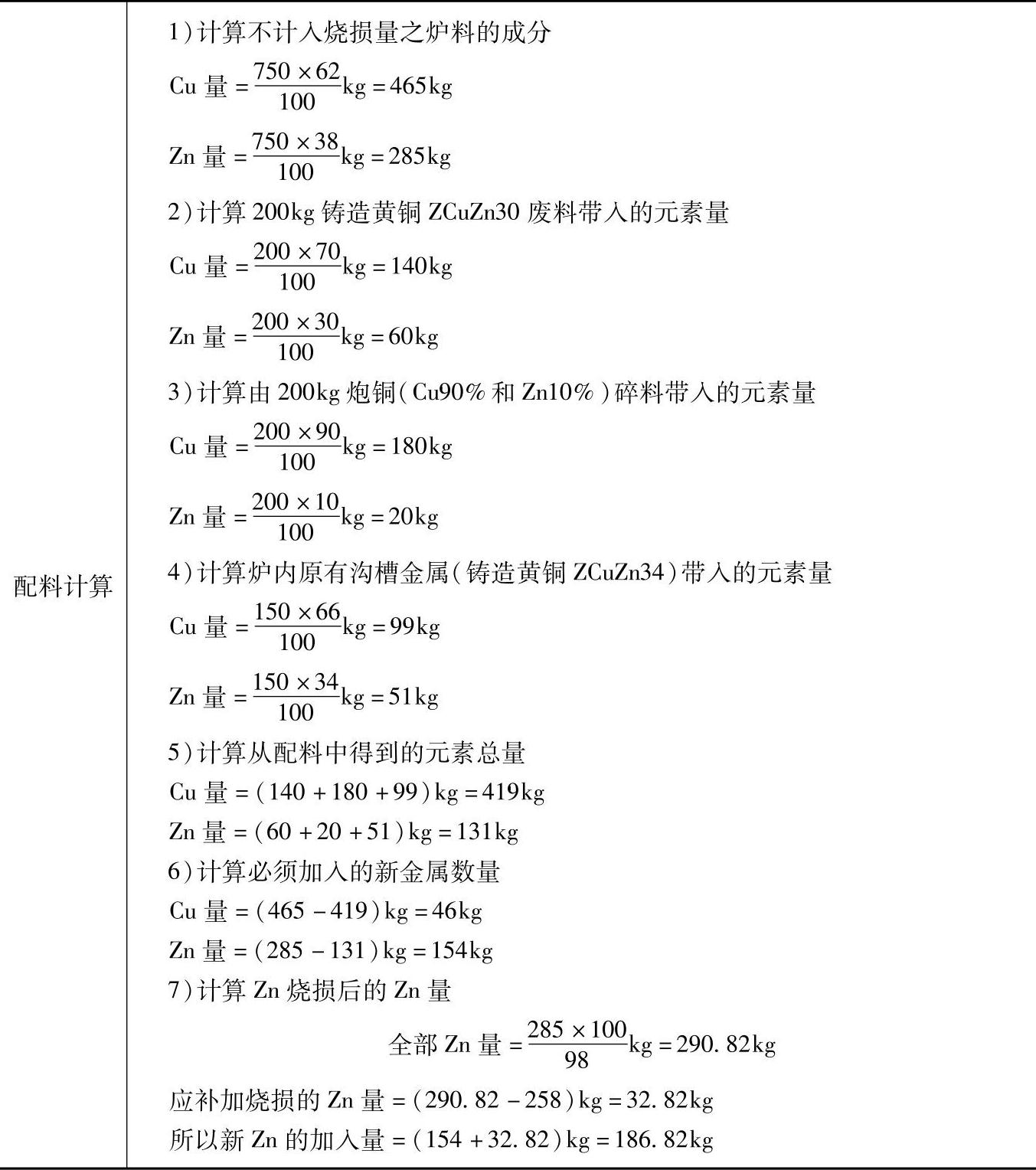

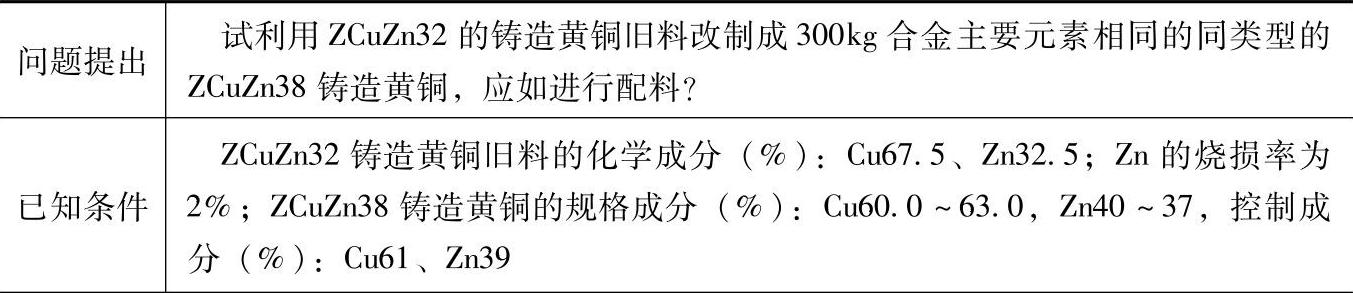

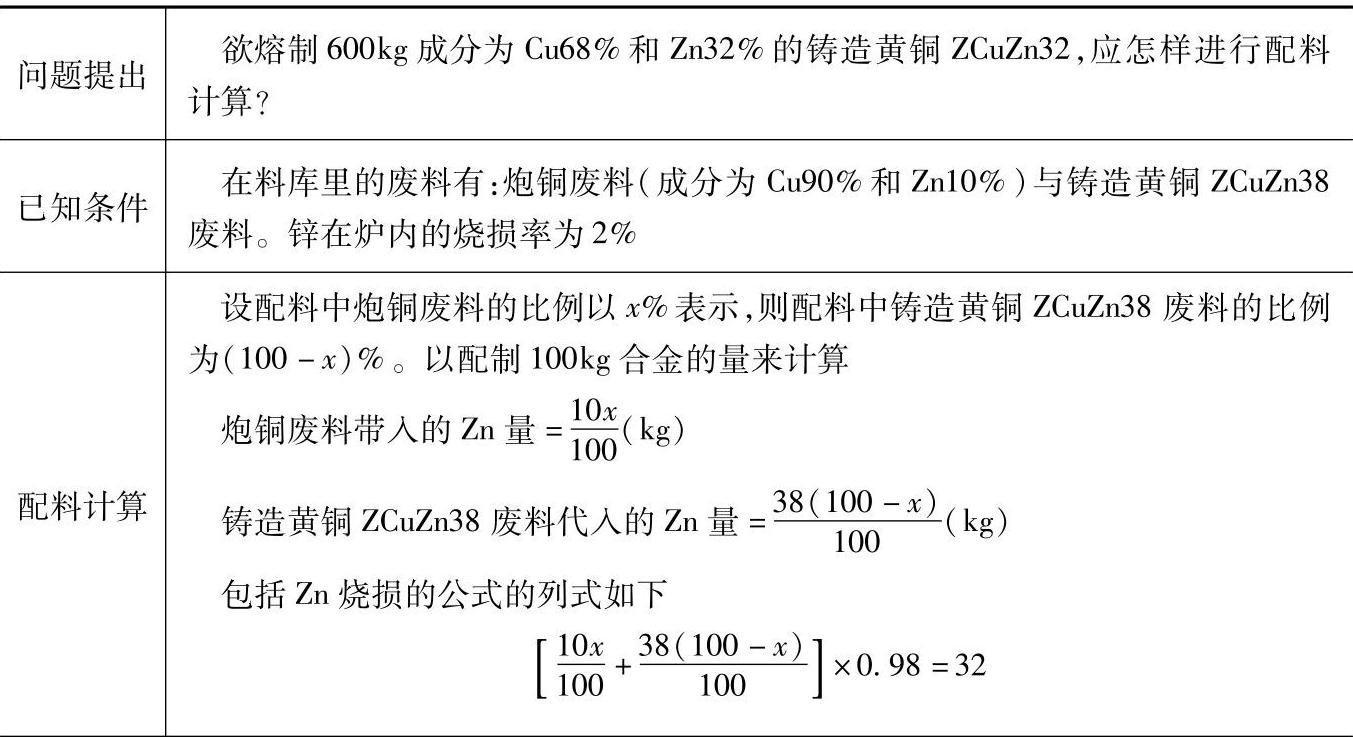

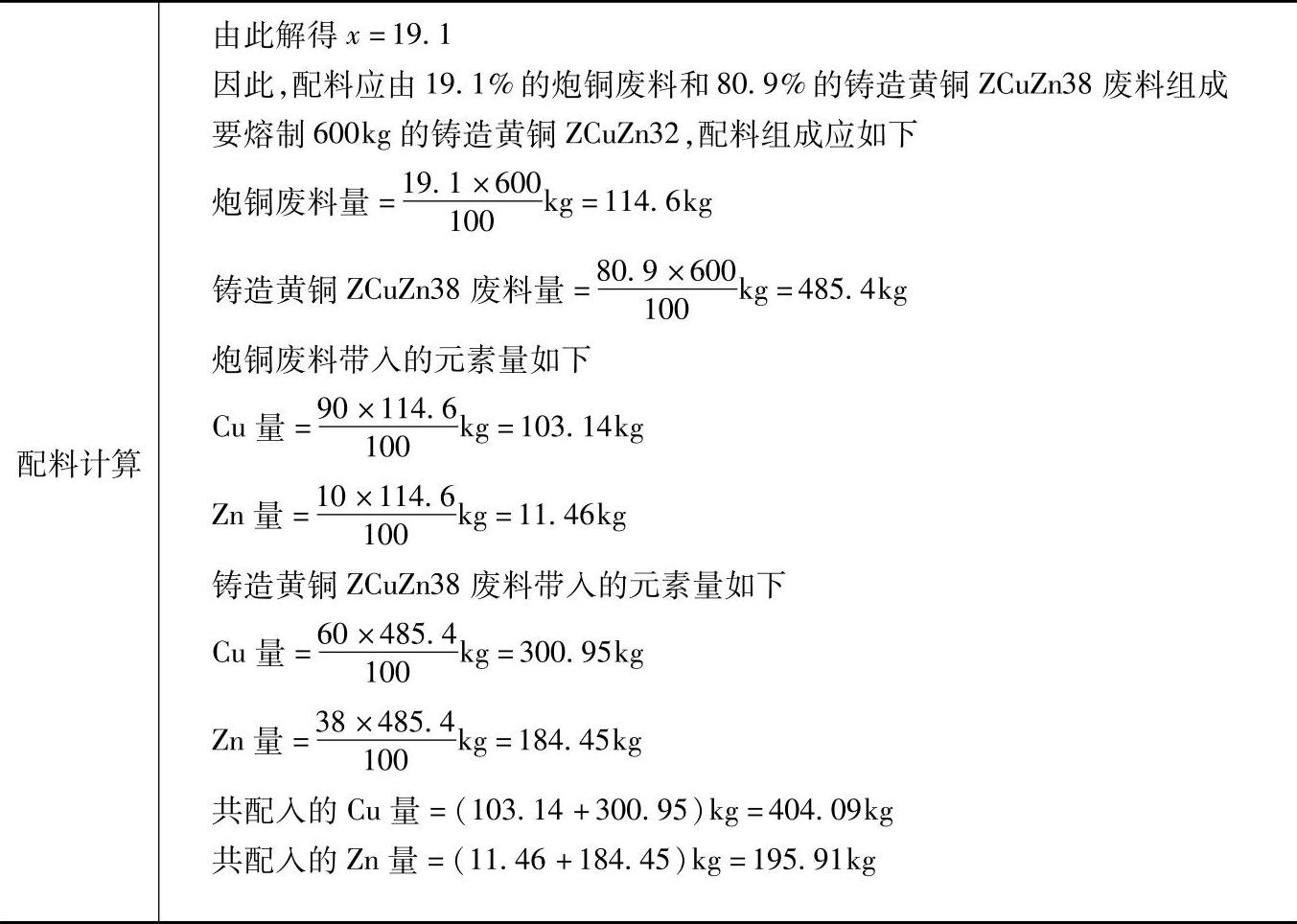

24.ZCuZn32的铸造黄铜配料(配料实例967)

ZCuZn32的主要含义如下:

ZCuZn32的合金名称为32黄铜。

对于ZCuZn32的铸造黄铜配料,可查配料实例967或表3.4-55。

配料实例967

表3.4-55 ZCuZn32的铸造黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

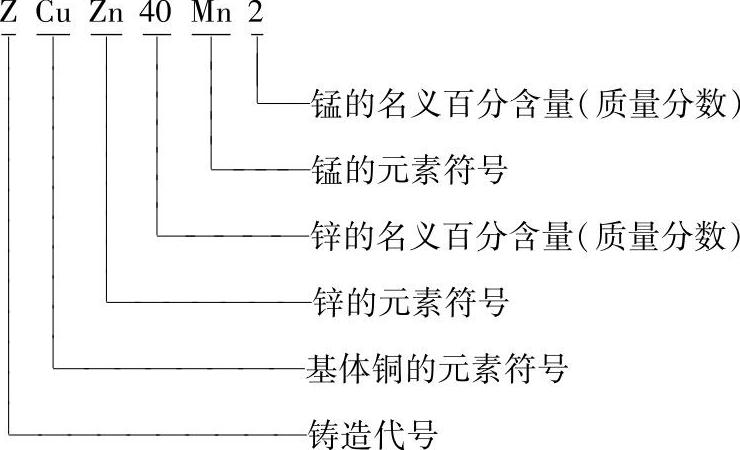

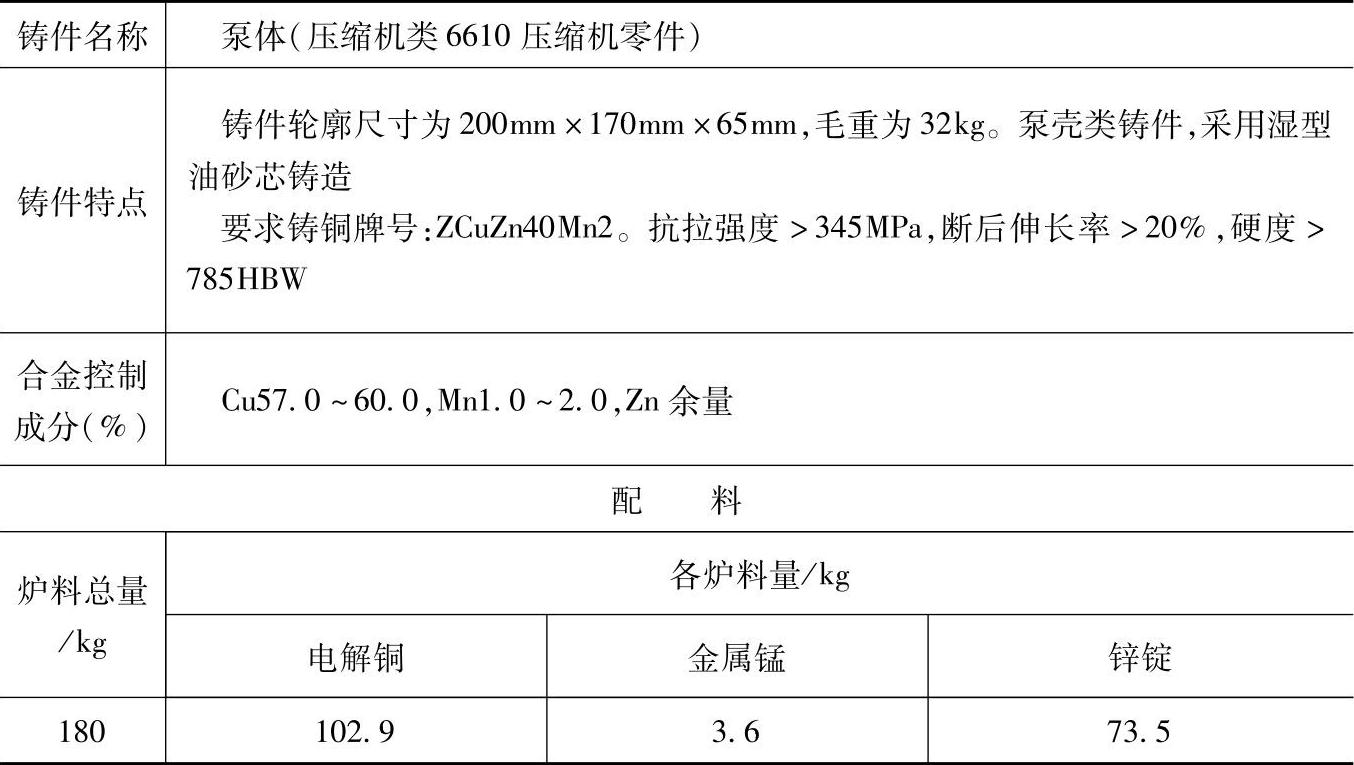

25.ZCuZn40Mn2的铸造锰黄铜配料(配料实例968)

ZCuZn40Mn2的主要含义如下:

ZCuZn40Mn2的合金名称为40—2锰黄铜。

对于压缩机等类铸件的ZCuZn40Mn2的铸造锰黄铜配料,可查配料实例968或表3.4-56。

配料实例968

表3.4-56 ZCuZn40Mn2的铸造锰黄铜配料

注:1.采用熔炼炉类型:采用地坑式焦炭坩埚炉,坩埚为200号。炉内烧损:铜1%,锰1.5%,锌4%。

2.熔化后,做折角试验并观察断口组织结晶情况,升温至浇注温度。

3.检测结果:

化学成分(%):Cu57.83,Mn2.02;

力学性能:抗拉强度为354MPa,断后伸长率为22%,硬度为815HBW。

4.各成分含量和配料比例皆指质量分数。

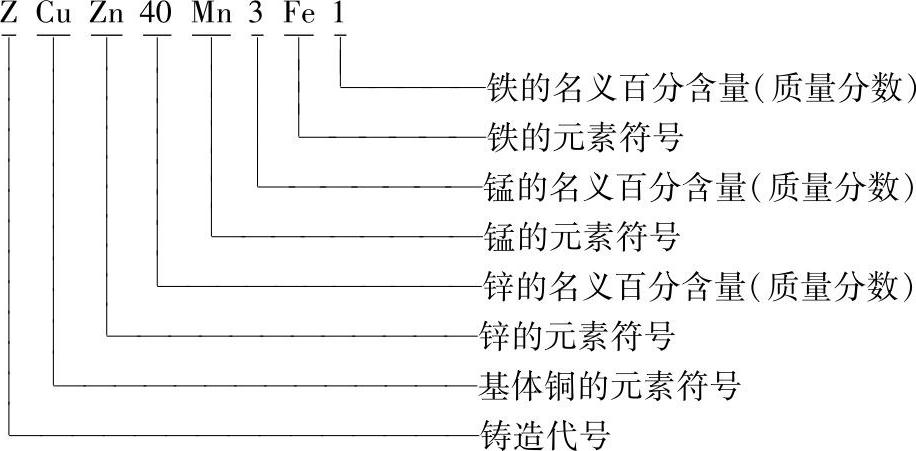

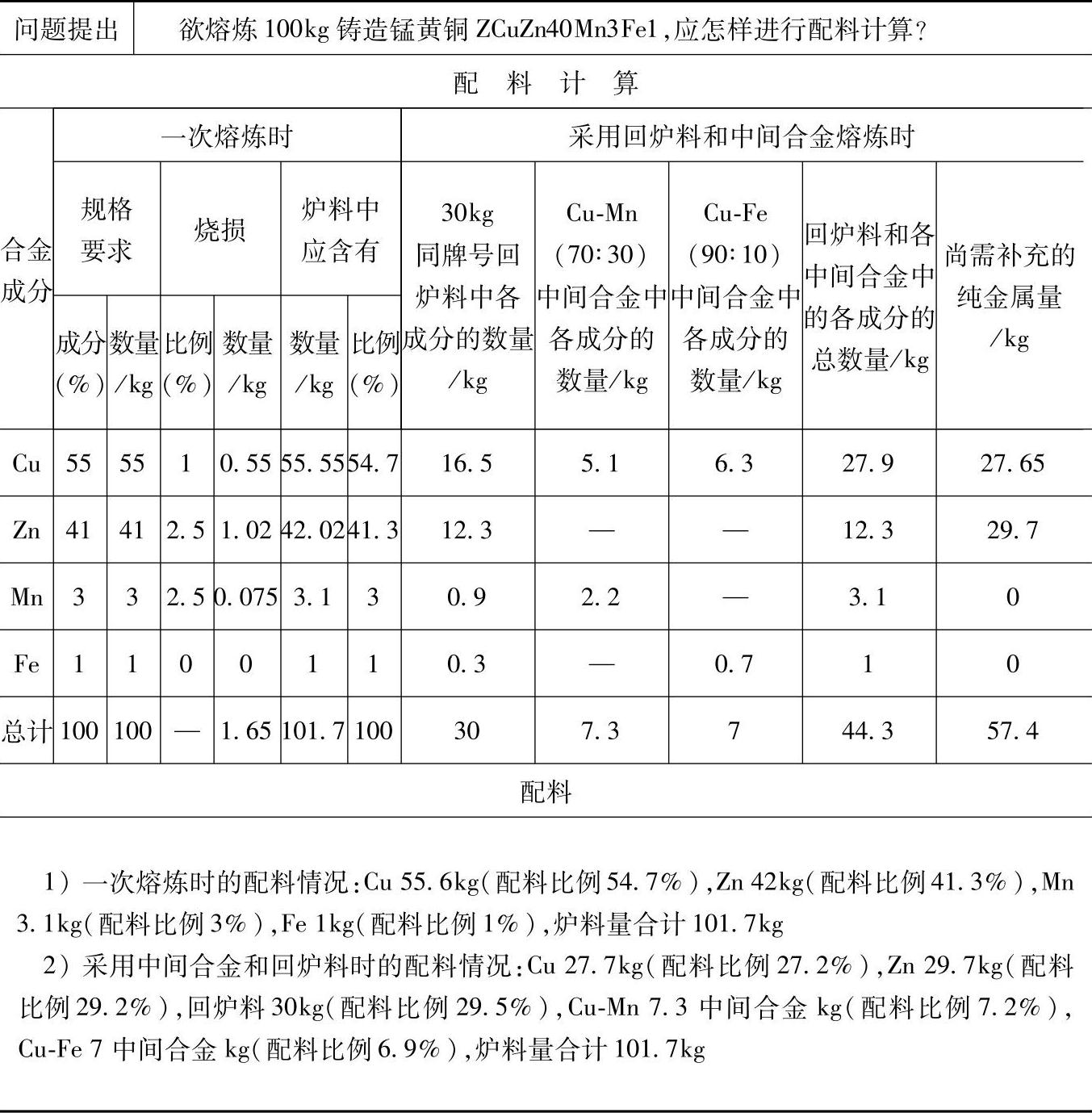

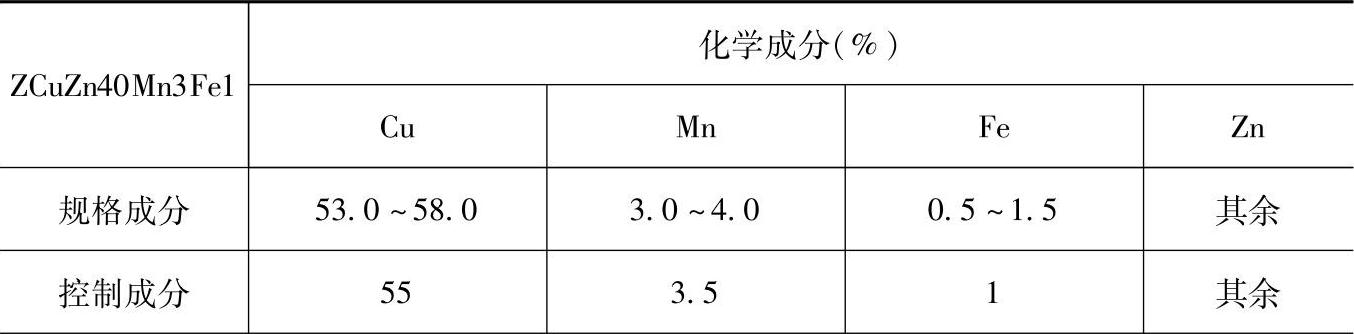

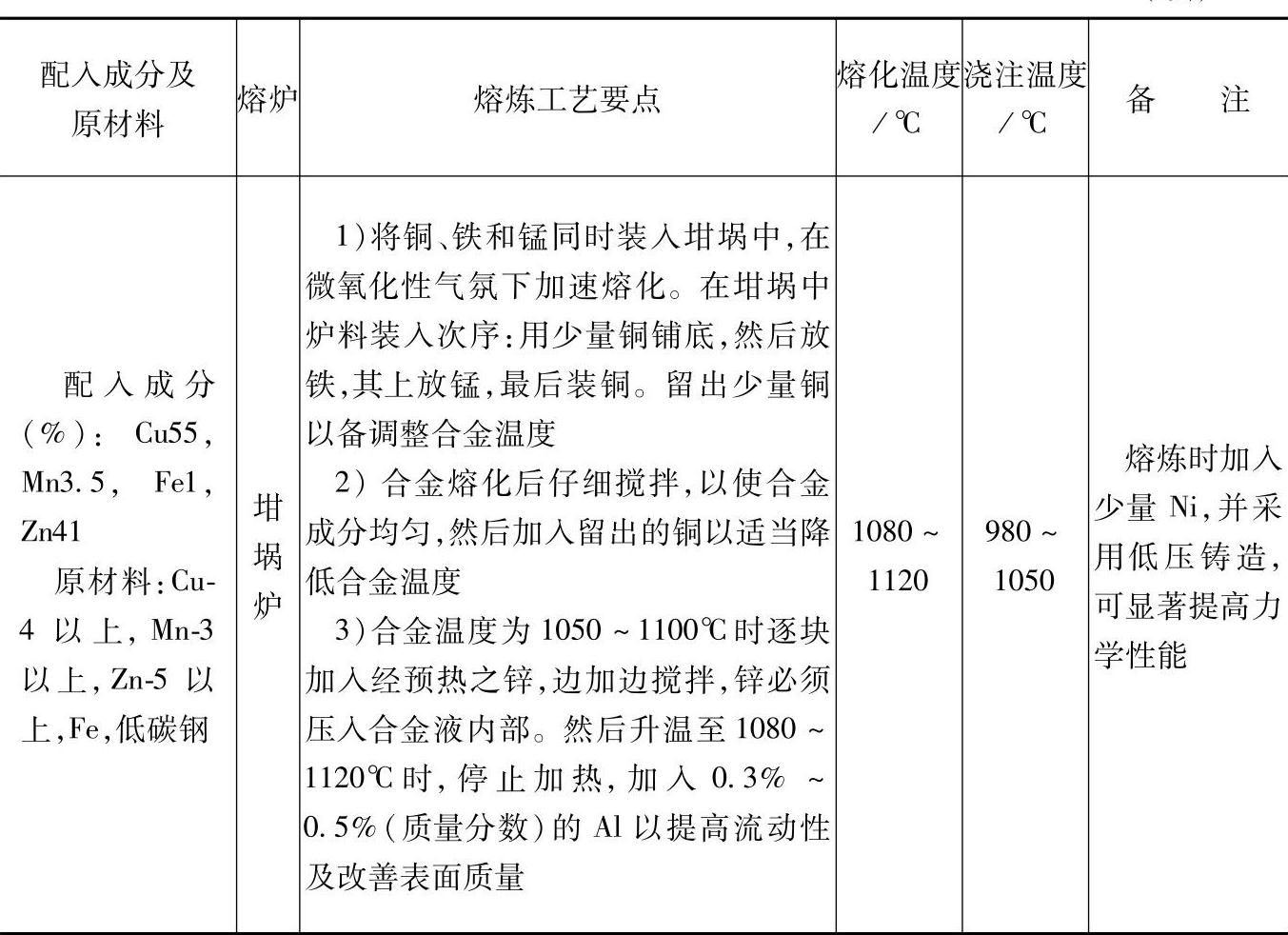

26.ZCuZn40Mn3Fe1的铸造锰黄铜配料(配料实例969~971)

ZCuZn40Mn3Fe1的主要含义如下:

ZCuZn40Mn3Fe1的合金名称为40—3—1锰黄铜。

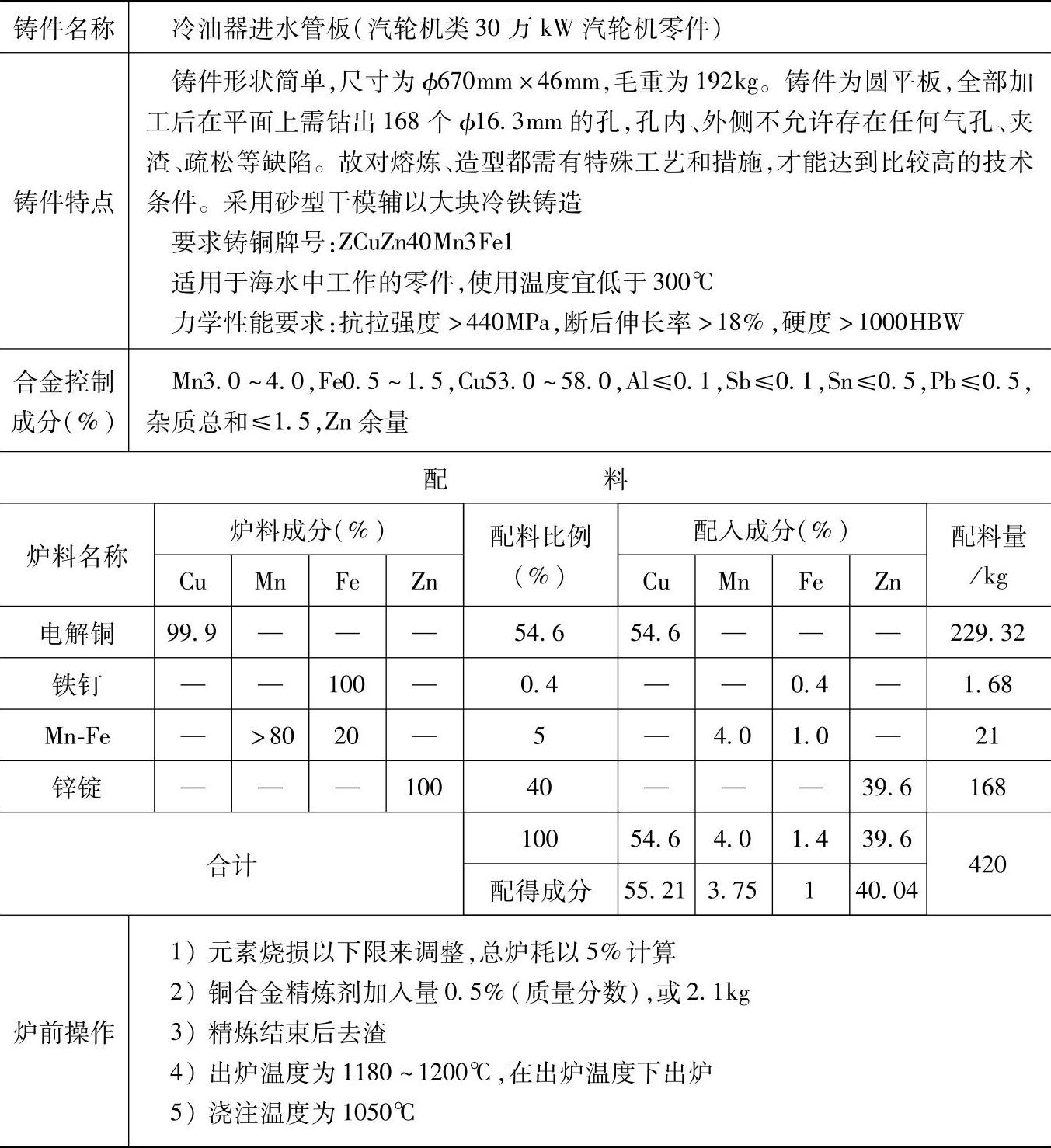

对于汽轮机等类铸件的ZCuZn40Mn3Fe1的铸造锰黄铜配料,可查配料实例969~配料实例971或表3.4-57~表3.4-59。

配料实例969

表3.4-57 ZCuZn40Mn3Fe1的铸造锰黄铜配料

注:1.采用熔炼炉类型:燃油回转坩埚炉。

2.炉前浇注试样作气含量检验,断口检验。

3.检测结果:

力学性能:抗拉强度为606MPa,断后伸长率为30.2%,硬度为1750HBW;

化学成分(%):Cu55.21,Fe1,Mn3.75,Zn余量。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于海水中工作的阀门、滤网架管接等铸件,其使用温度低于300℃。

配料实例970

表3.4-58 ZCuZn40Mn3Fe1的铸造锰黄铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例971

表3.4-59 ZCuZn40Mn3Fe1的铸造锰黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

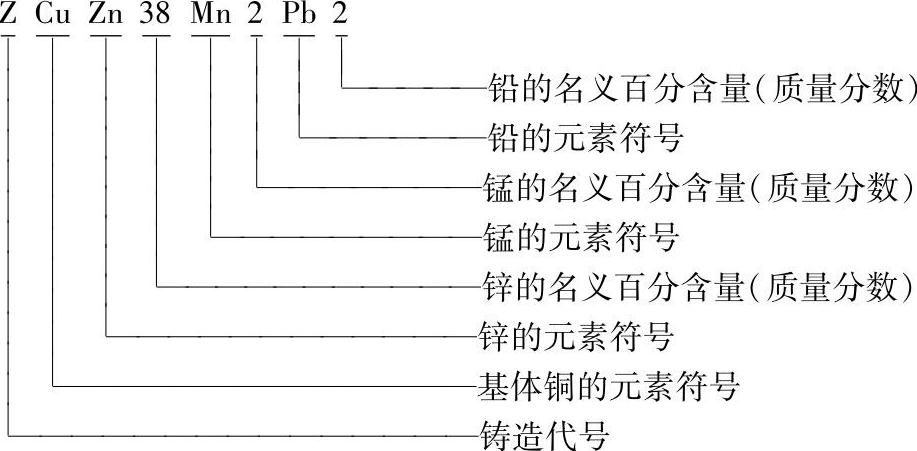

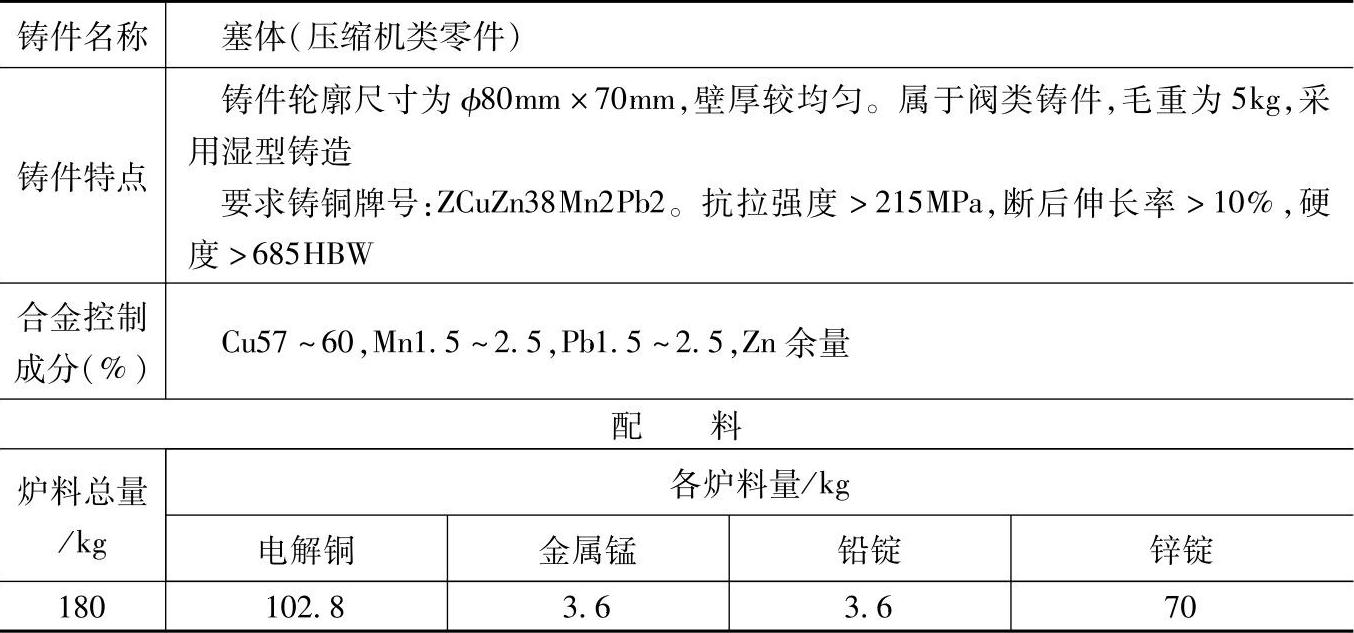

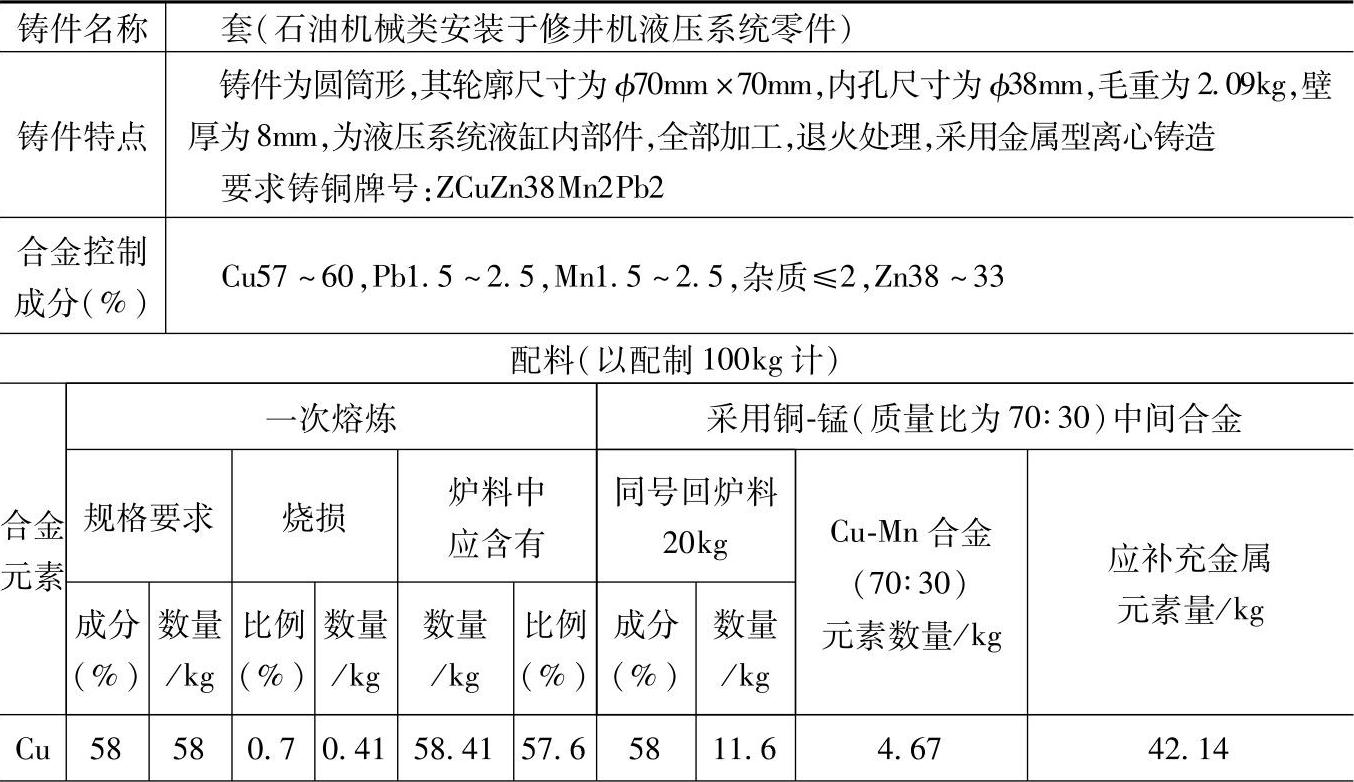

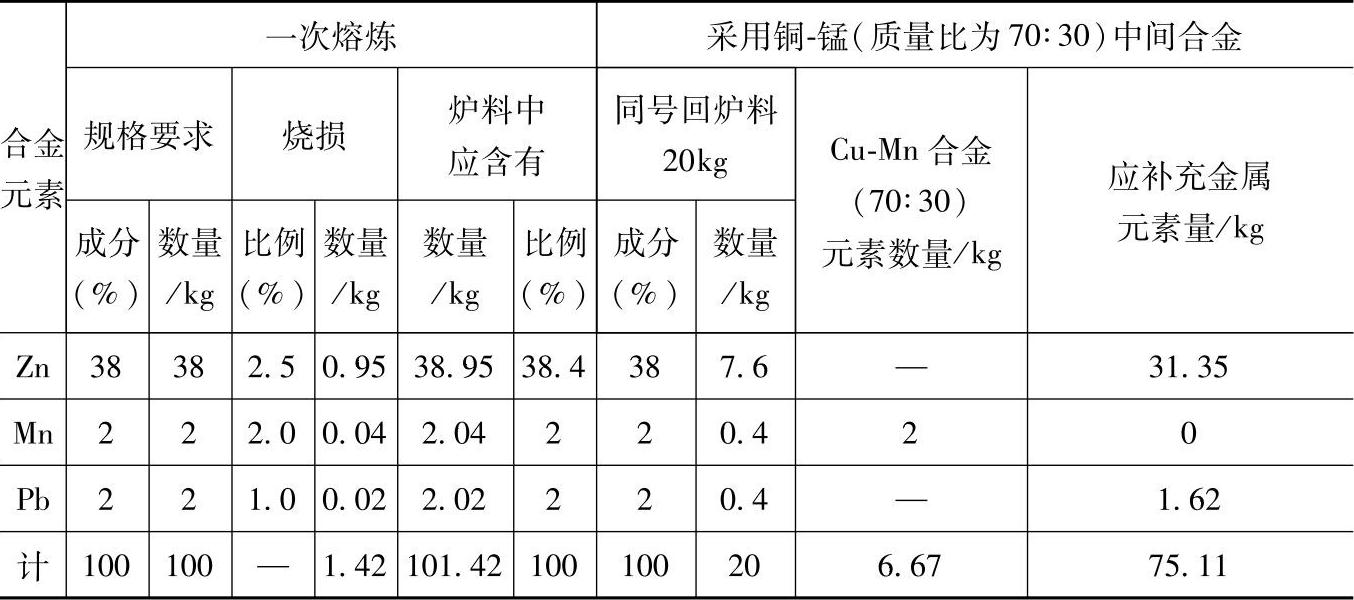

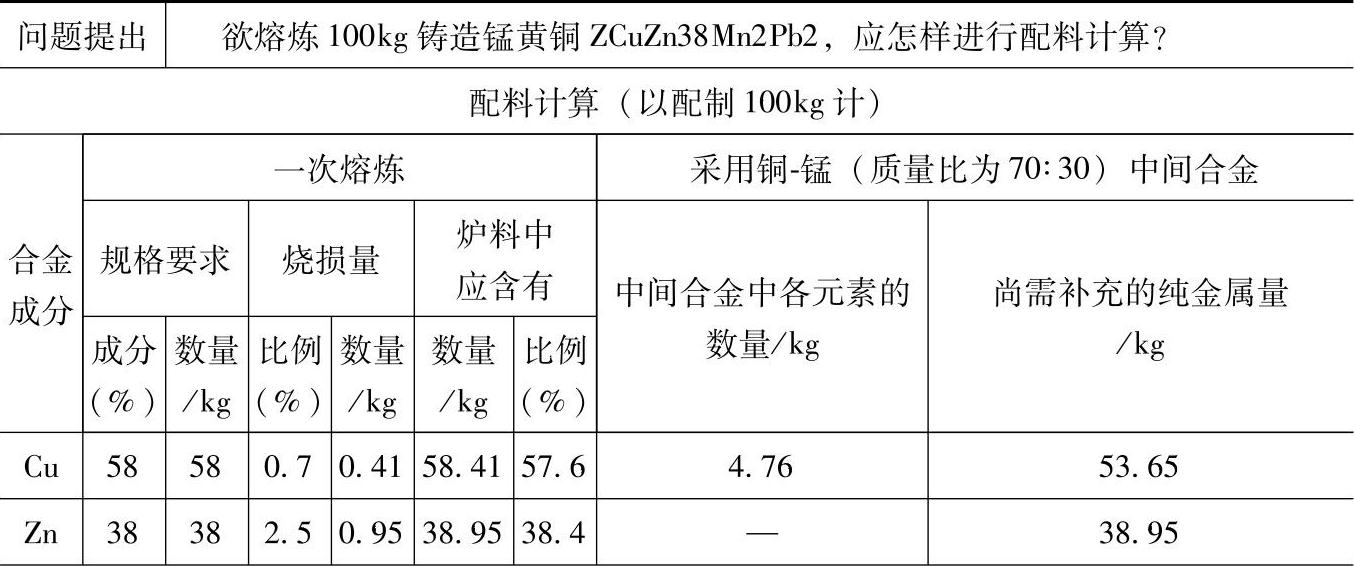

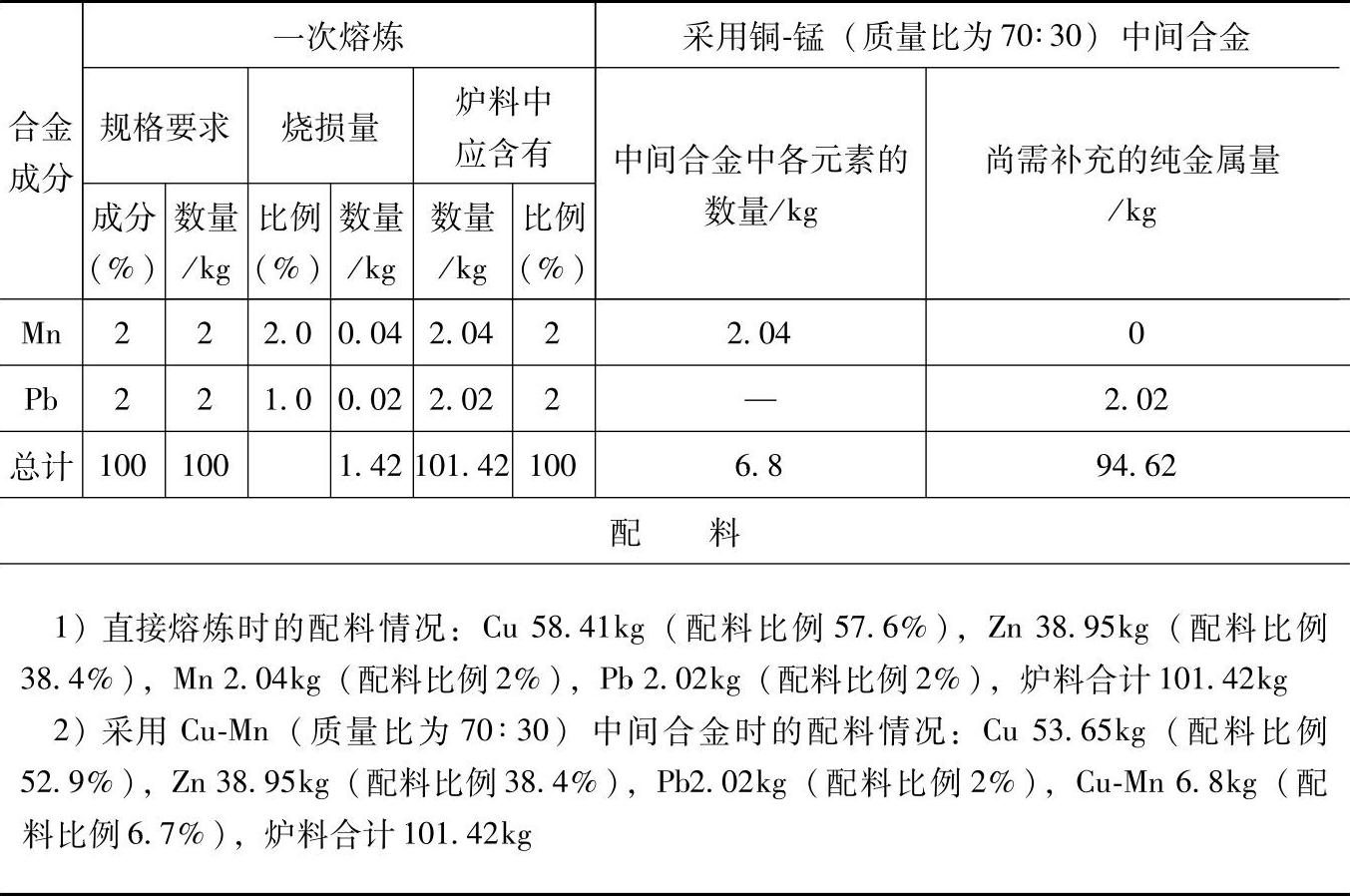

27.ZCuZn38Mn2Pb2的铸造锰黄铜配料(配料实例972~974)

ZCuZn38Mn2Pb2的主要含义如下:

ZCuZn38Mn2Pb2的合金名称为38—2—2锰黄铜。

对于压缩机、石油机械等类铸件的ZCuZn38Mn2Pb2的铸造锰黄铜配料,可查配料实例972~配料实例974或表3.4-60~表3.4-62。

配料实例972

表3.4-60 ZCuZn38Mn2Pb2的铸造锰黄铜配料

注:1.采用熔炼炉类型:采用地坑坩埚炉熔炼,坩埚为200号。炉内烧损:铜1%,锰2%,铅1.5%,锌4%。

2.合金熔化后测温,做折角试验并检察断口颜色及组织结晶情况,合格后出炉浇注。

3.检测结果:

化学成分(%):Cu57.83,Mn2.25,Pb1.98;

力学性能:抗拉强度为223MPa,断后伸长率为12.5%,硬度为720HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的铸件,如旋塞、端盖、小型轴瓦及轴套等。

配料实例973

表3.4-61 ZCuZn38Mn2Pb2的铸造锰黄铜配料

(续)

注:1.炉型:100号石墨质坩埚焦炭炉进行熔炼。

2.配料:炉料由金属料、回炉料、熔剂、辅助材料组成。除回炉料为本厂的以外,其余均来自外厂、矿所供给。铅锭的铅含量为99.5%,锌锭的锌含量为98.7%,铜锰合金的Cu∶Mn=70∶30。

3.炉料总量为101.42kg,其中,加入Cu量为42.14kg,Zn量为31.35kg,Pb量为1.62kg。

4.炉前,首先将石墨坩埚预热到暗红色,炉料加热到300℃以上,炉料的投入是由高熔点到低熔点的顺序加入的,即钼→铜锰→铅→回炉料→锌。为防止锌挥发和氧化,而先加入覆盖剂,对于加入的合金元素要充分搅拌,并快速熔化,出炉后去除熔渣,放置一会再浇注。

5.检测结果:

力学性能:抗拉强度为360MPa,硬度为810HBW。

6.各成分含量和配料比例皆指质量分数。

配料实例974

表3.4-62 ZCuZn38Mn2Pb2的铸造锰黄铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

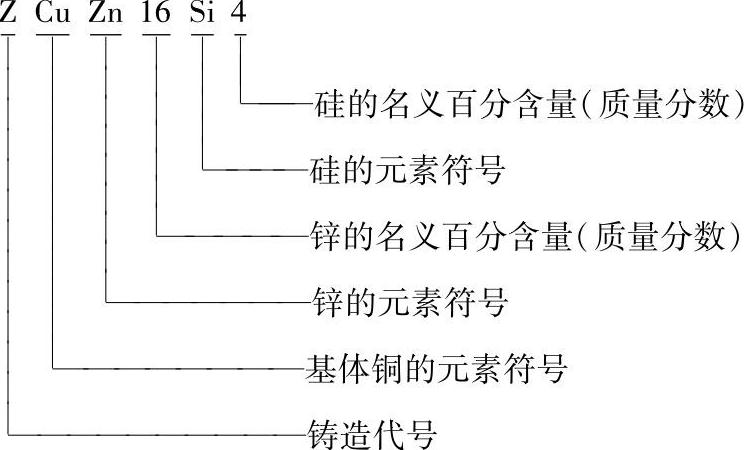

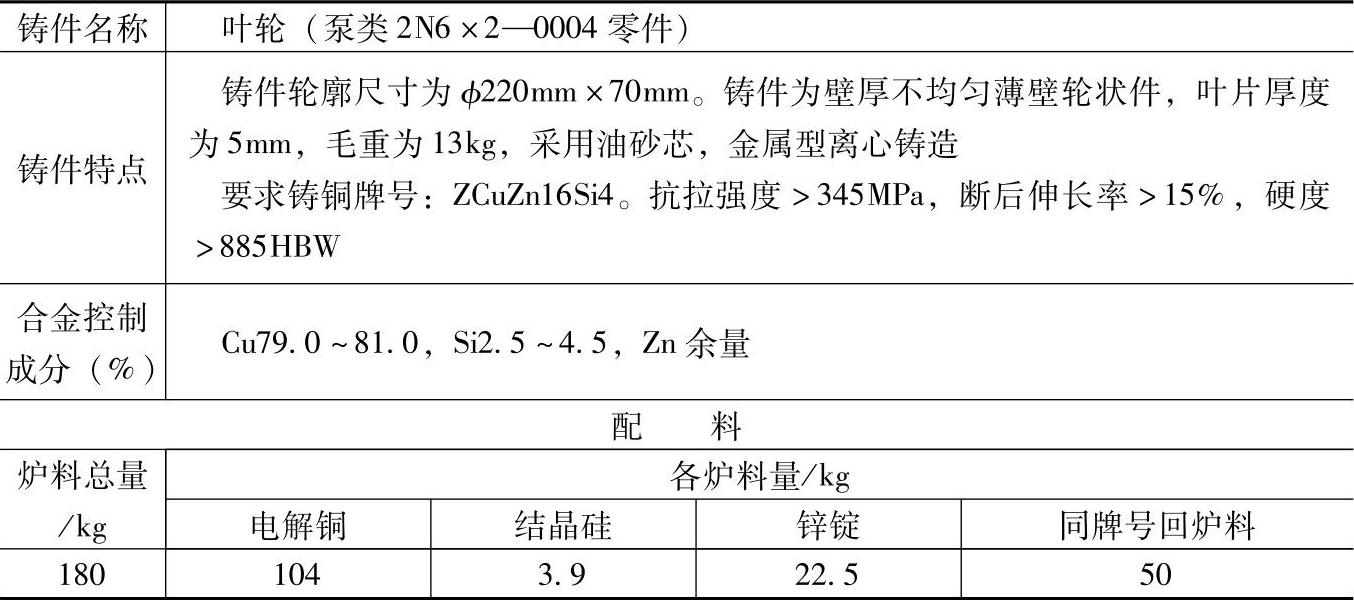

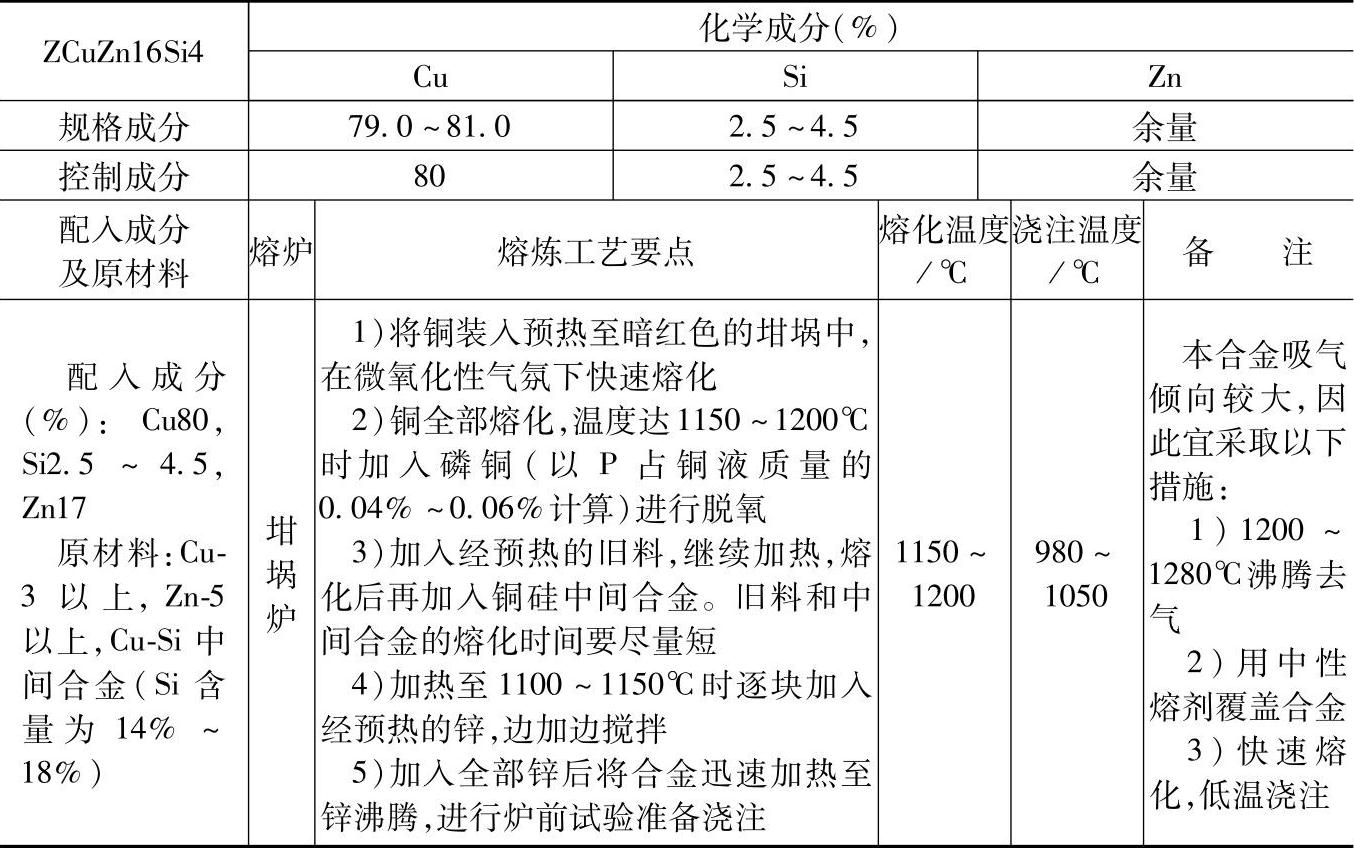

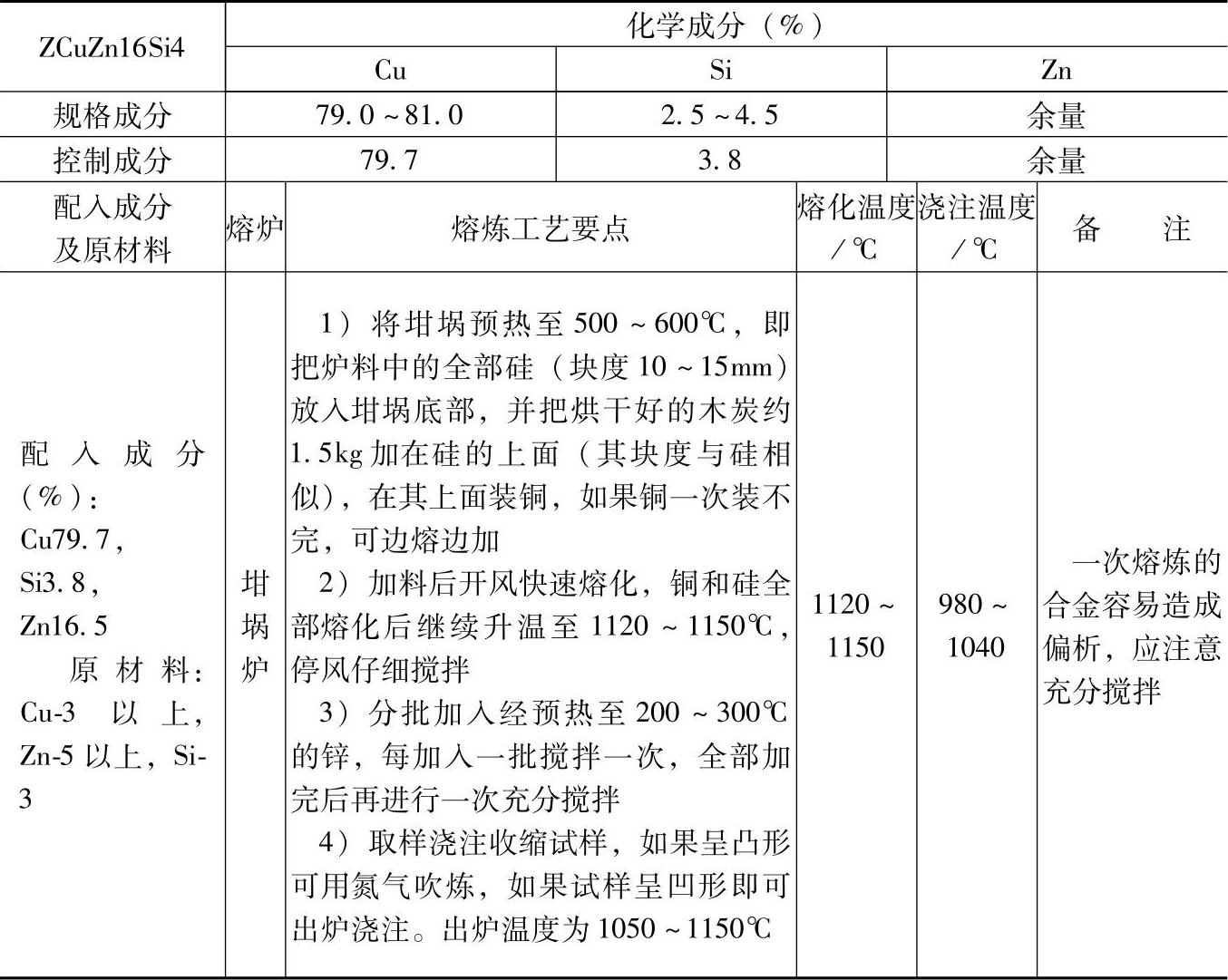

28.ZCuZn16Si4的铸造硅黄铜配料(配料实例975~977)

ZCuZn16Si4的主要含义如下:

ZCuZn16Si4的合金代号为16—4硅黄铜。

对于泵等类铸件的ZCuZn16Si4的铸造硅黄铜配料,可查配料实例975~配料实例977或表3.4-63~表3.4-65。

配料实例975

表3.4-63 ZCuZn16Si4的铸造硅黄铜配料

注:1.采用熔炼炉类型:采用地坑式通风焦炭燃烧坩埚炉,坩埚为200号。炉内烧损(%):Cu1,Si4,Zn6。

2.合金熔化好后测温,并做炉前含气及折角试验,观察断口组织情况,合格后方可出炉。

3.检测结果:

化学成分(%):Cu79.82,Si3.34;

力学性能:抗拉强度为395MPa,断后伸长率为21%,硬度为992HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的叶轮及水泵配件。

配料实例976

表3.4-64 ZCuZn16Si4的铸造硅黄铜配料

注:各成分含量和配料比例皆指质量分数。

配料实例977

表3.4-65 ZCuZn16Si4的铸造硅黄铜配料

注:各成分含量和配料比例皆指质量分数。

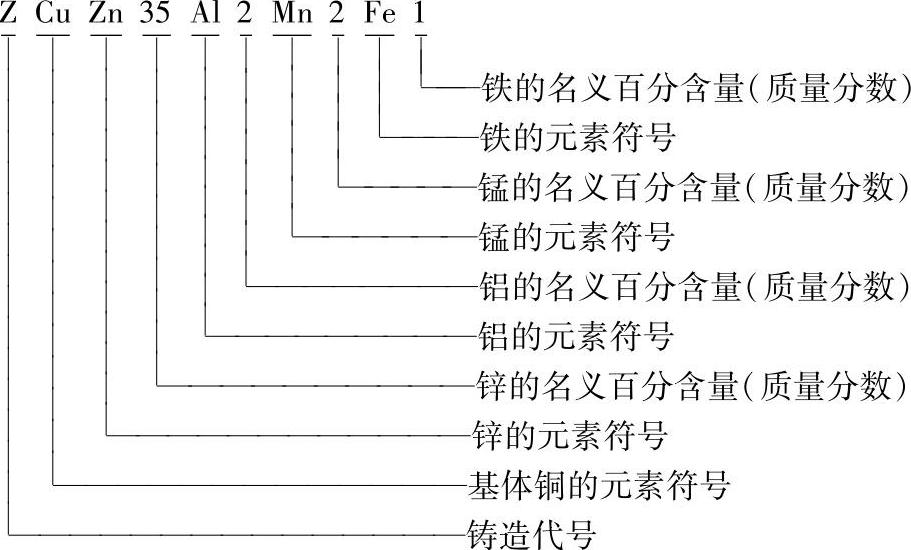

29.ZCuZn35Al2Mn2Fe1的铸造铝黄铜配料(配料实例978、979)

ZCuZn35Al2Mn2Fe1的主要含义如下:

ZCuZn35Al2Mn2Fe1的合金名称为35—2—2—1铝黄铜。

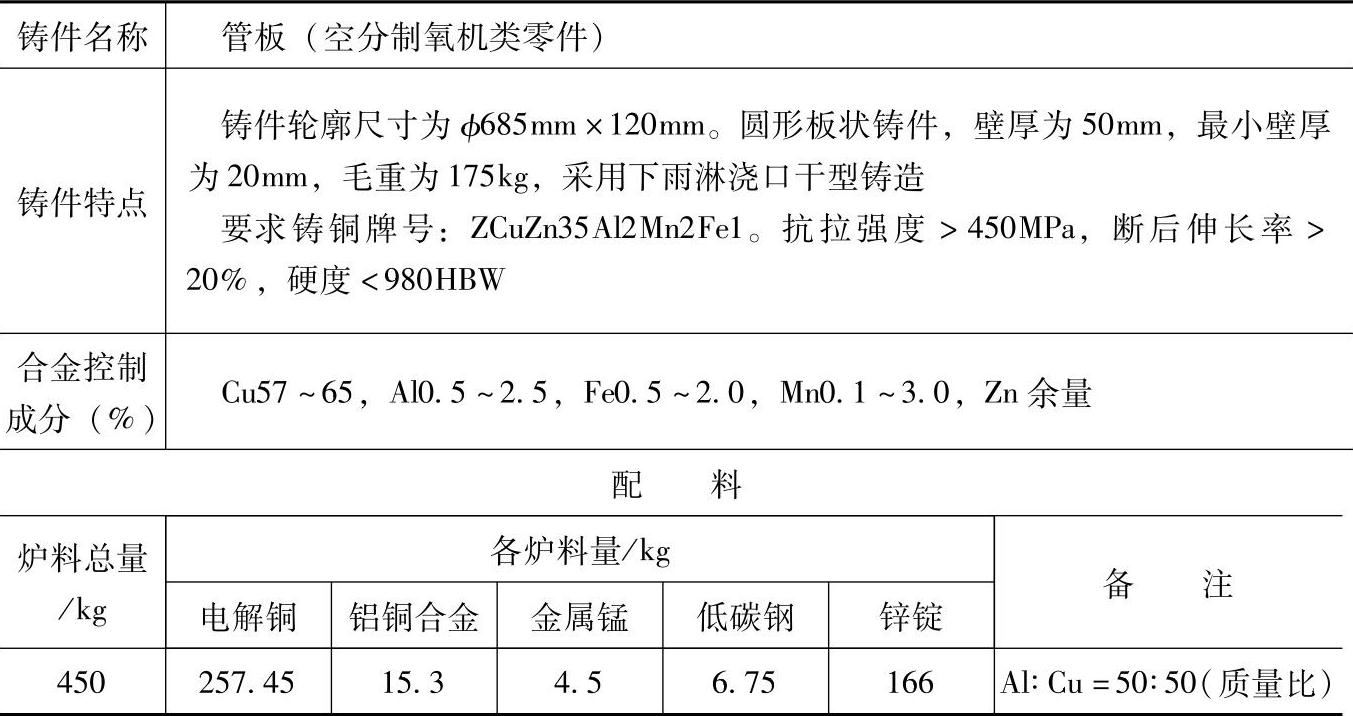

对于空分制氧机、工业电器等类铸件的ZCuZn35Al2Mn2Fe1的铸造铝黄铜配料,可查配料实例978和配料实例979或表3.4-66和表3.4-67。

配料实例978

表3.4-66 ZCuZn35Al2Mn2Fe1的铸造铝黄铜配料

注:1.采用熔炼炉类型:用500kg工频感应电炉熔化。炉内烧损:铜1%、铝2%、锰1%、铁增0.5%、锌3%。

2.铝铜与金属锰、铁全部熔化后,加入铜,最后加锌,升温至浇注温度,做折角试验并观察断口结晶组织情况,合格后浇注。

3.检测结果:

化学成分(%):Cu58.91,Al1.72,Fe1.53,Mn1.12;

力学性能:抗拉强度为475MPa,断后伸长率为22%,硬度为1010HBW。

4.本配料还适用于其他同牌号材料的管板,连接筒等管路配件。

5.各成分含量和配料比例皆指质量分数。

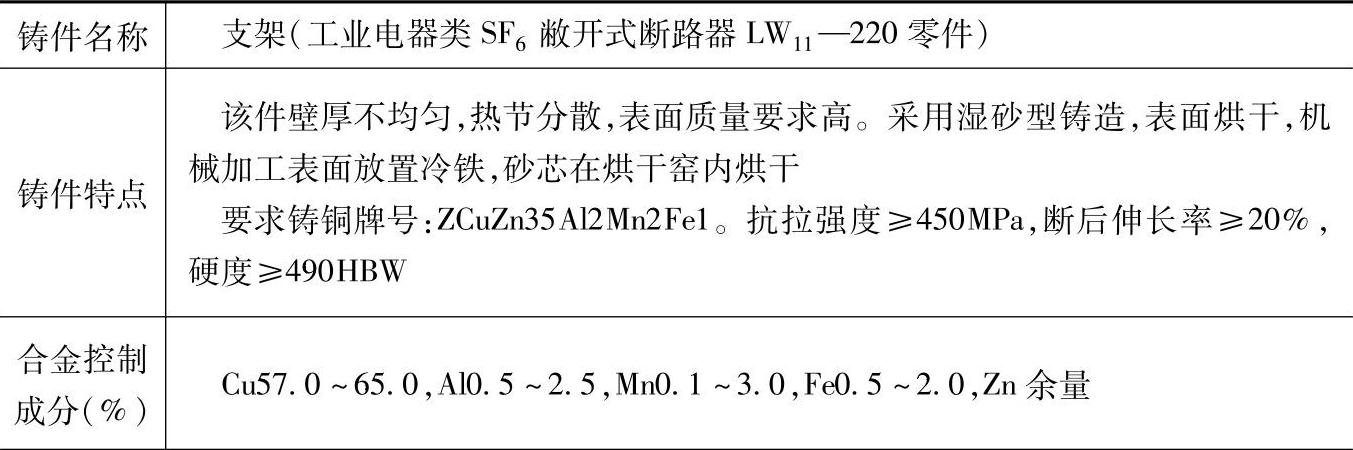

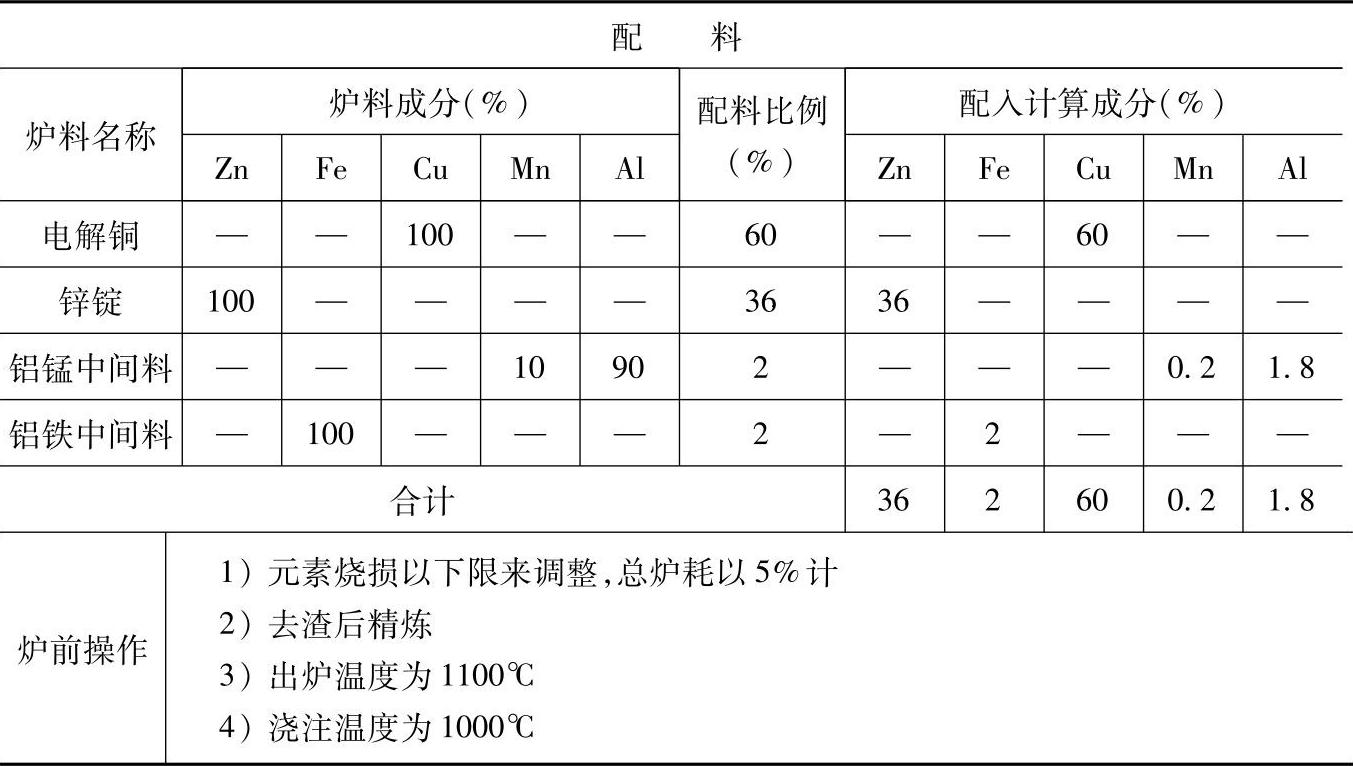

配料实例979

表3.4-67 ZCuZn35Al2Mn2Fe1的铸造铝黄铜配料

(续)

注:1.采用熔炼炉类型:工频感应电炉。

2.炉前浇注试样,做气体含量检验,进行光谱分析。

3.检测结果:

力学性能:抗拉强度为193.5MPa,断后伸长率为15.4%,硬度为521HBW;

化学成分(%):Cu65,Al1.9。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于要求强度和韧性的铸件,如杠杆摇臂、阀门杆、齿轮、衬套、轴承等。

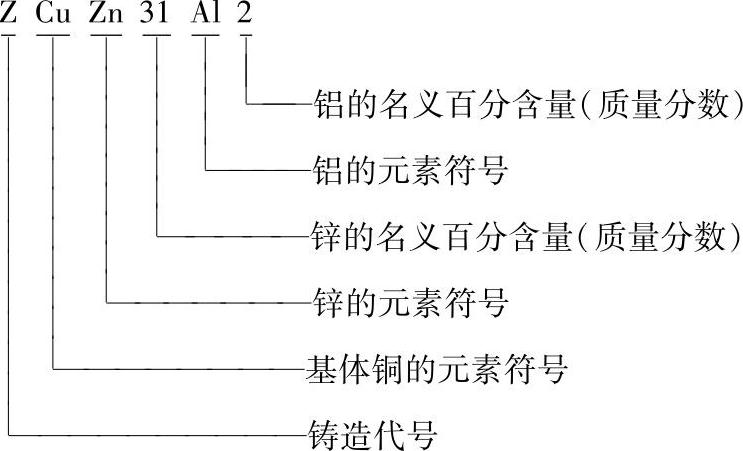

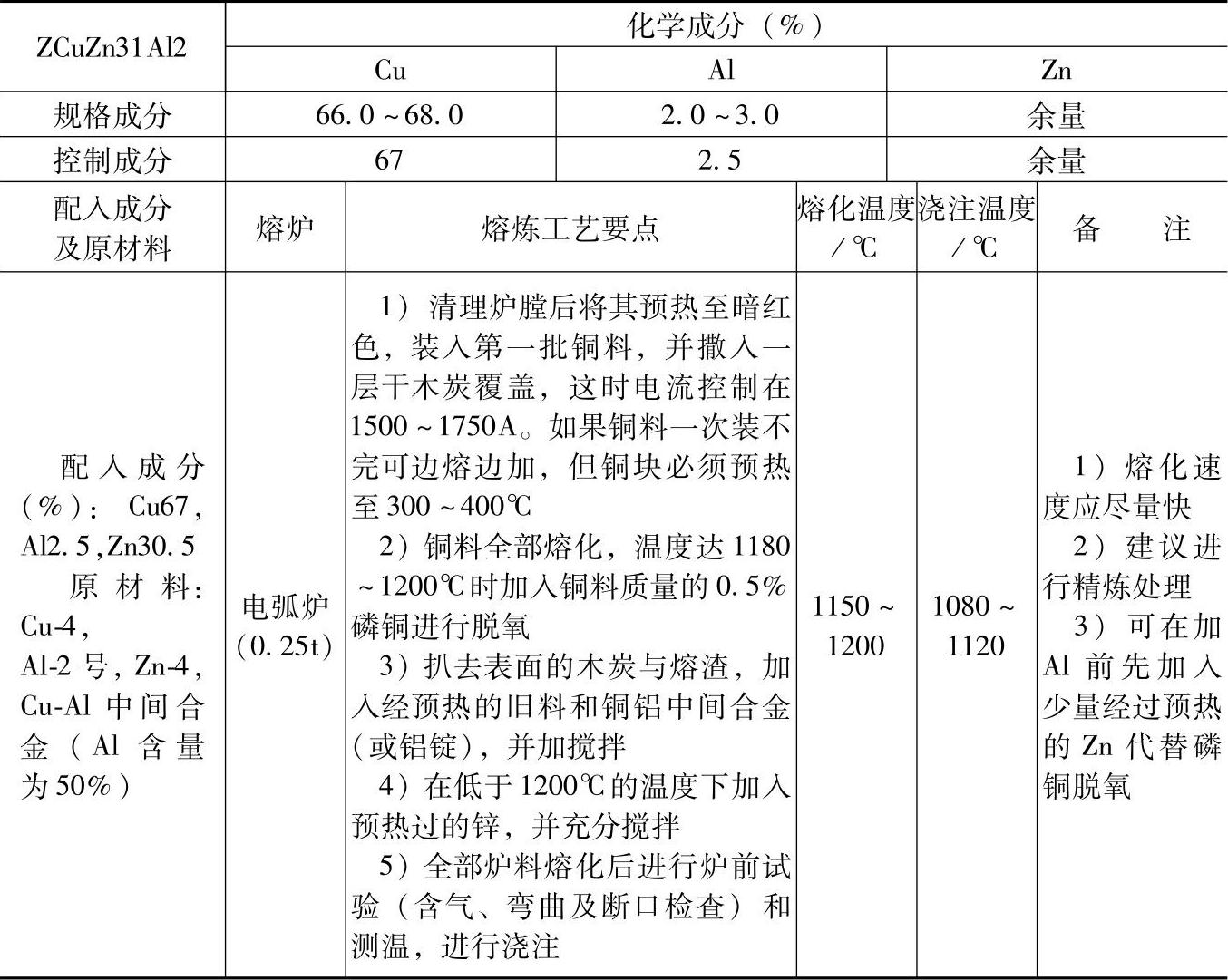

30.ZCuZn31Al2的铸造铝黄铜配料(配料实例980)

ZCuZn31Al2的主要含义如下:

ZCuZn31Al2的合金名称为31—2铝黄铜。

对于ZCuZn31Al2的铸造铝黄铜配料,可查配料980或表3.4-68。

配料实例980

表3.4-68 ZCuZn31Al2的铸造铝黄铜配料

注:成分含量和配料比例皆指质量分数。

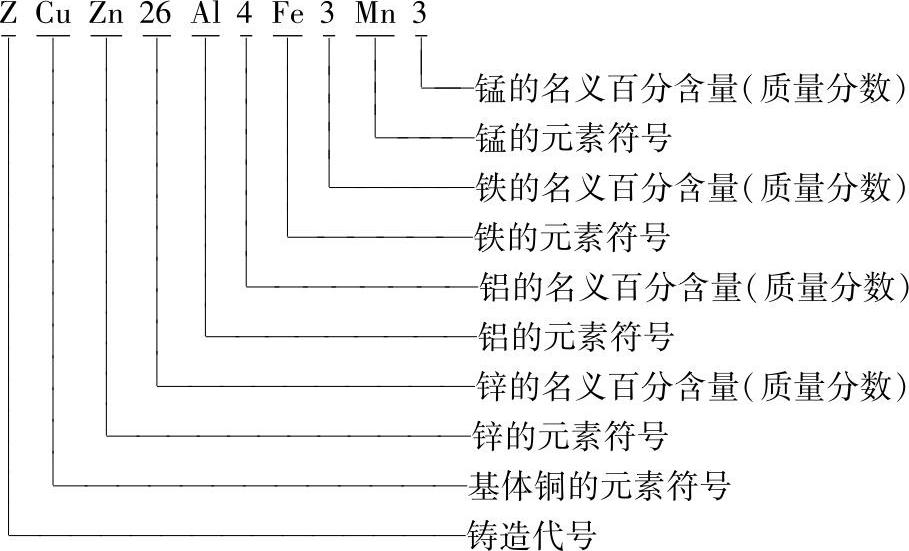

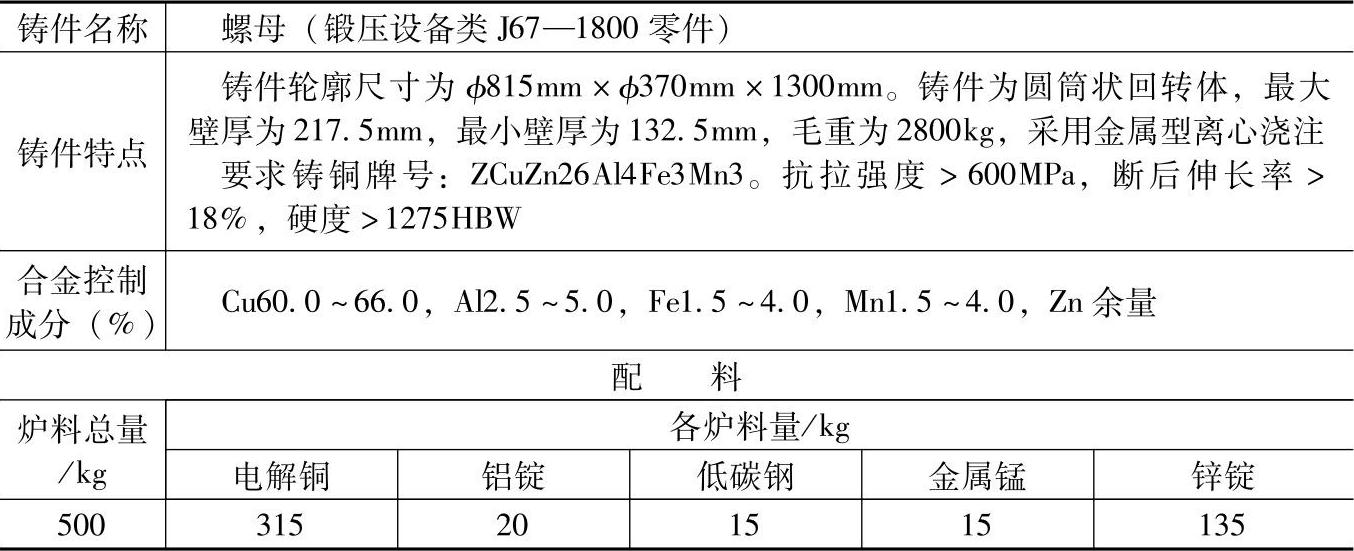

31.ZCuZn26Al4Fe3Mn3的铸造铝黄铜配料(配料实例981)

ZCuZn26Al4Fe3Mn3的主要含义如下:

ZCuZn26Al4Fe3Mn3的合金名称为26—4—3—3铝黄铜。

对于锻压设备等类铸件的ZCuZn26Al4Fe3Mn3的铸造铝黄铜配料,可查配料实例981或表3.4-69。

配料实例981

表3.4-69 ZCuZn26Al4Fe3Mn3的铸造铝黄铜配料

注:1.采用熔炼炉类型:采用6个地坑式焦炭燃烧通风式坩埚炉,坩埚为500号。炉内烧损(%):Cu1、Al3、Fe0.5、Mn2.5、Zn4。

2.合金熔化好后,测温并做炉前含气及折角试验,观察断口情况,合格后出炉。

3.检测结果:

化学成分(%):Cu63.35,Al3.93,Fe3.12,Mn3.03;

力学性能:抗拉强度为720MPa,断后伸长率为19%,硬度为1560HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于其他同牌号材料的铜螺母、耐磨滚筒等铸件。

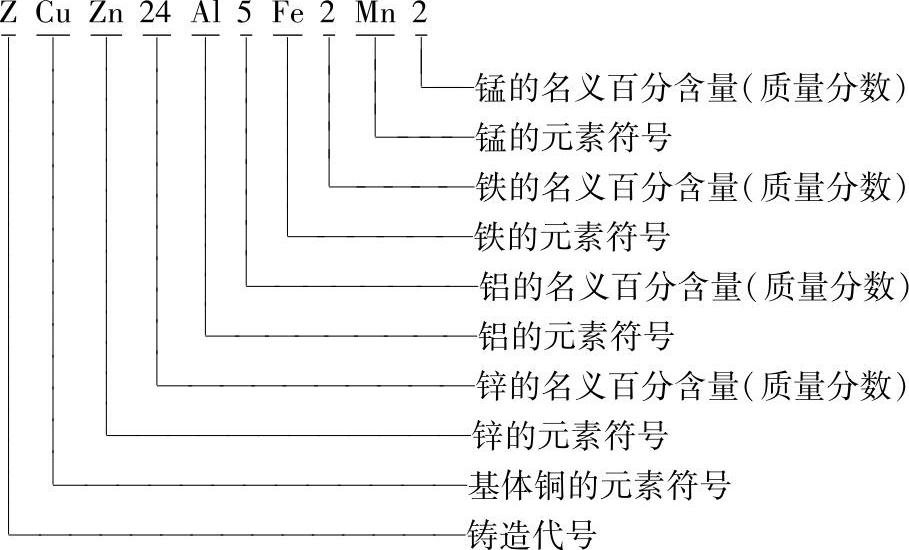

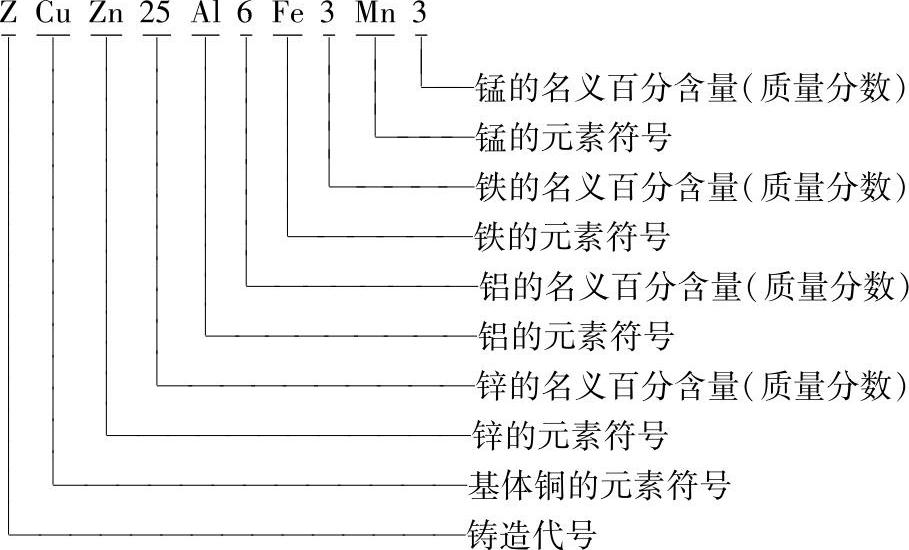

32.ZCuZn24Al5Fe2Mn2的铸造铝黄铜配料(配料实例982)

ZCuZn24Al5Fe2Mn2的主要含义如下:

ZCuZn24Al5Fe2Mn2的合金名称为24—5—2—2铝黄铜。

对于ZCuZn24Al5Fe2Mn2的铸造铝黄铜配料,可查配料实例982或表3.4-70。

配料实例982

表3.4-70 ZCuZn24Al5Fe2Mn2的铸造铝黄铜配料

注:成分含量、配料比例和加入量皆指质量分数。

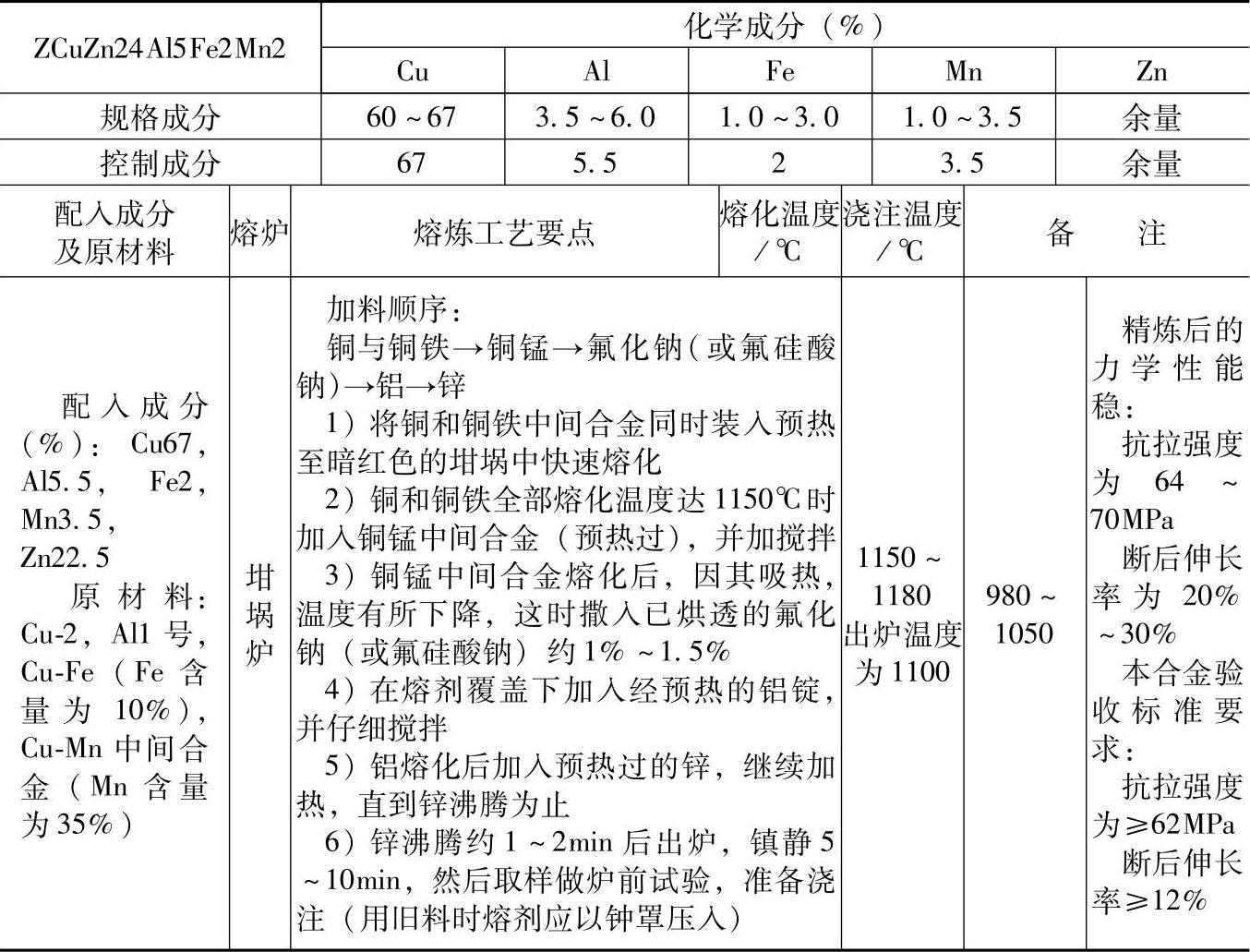

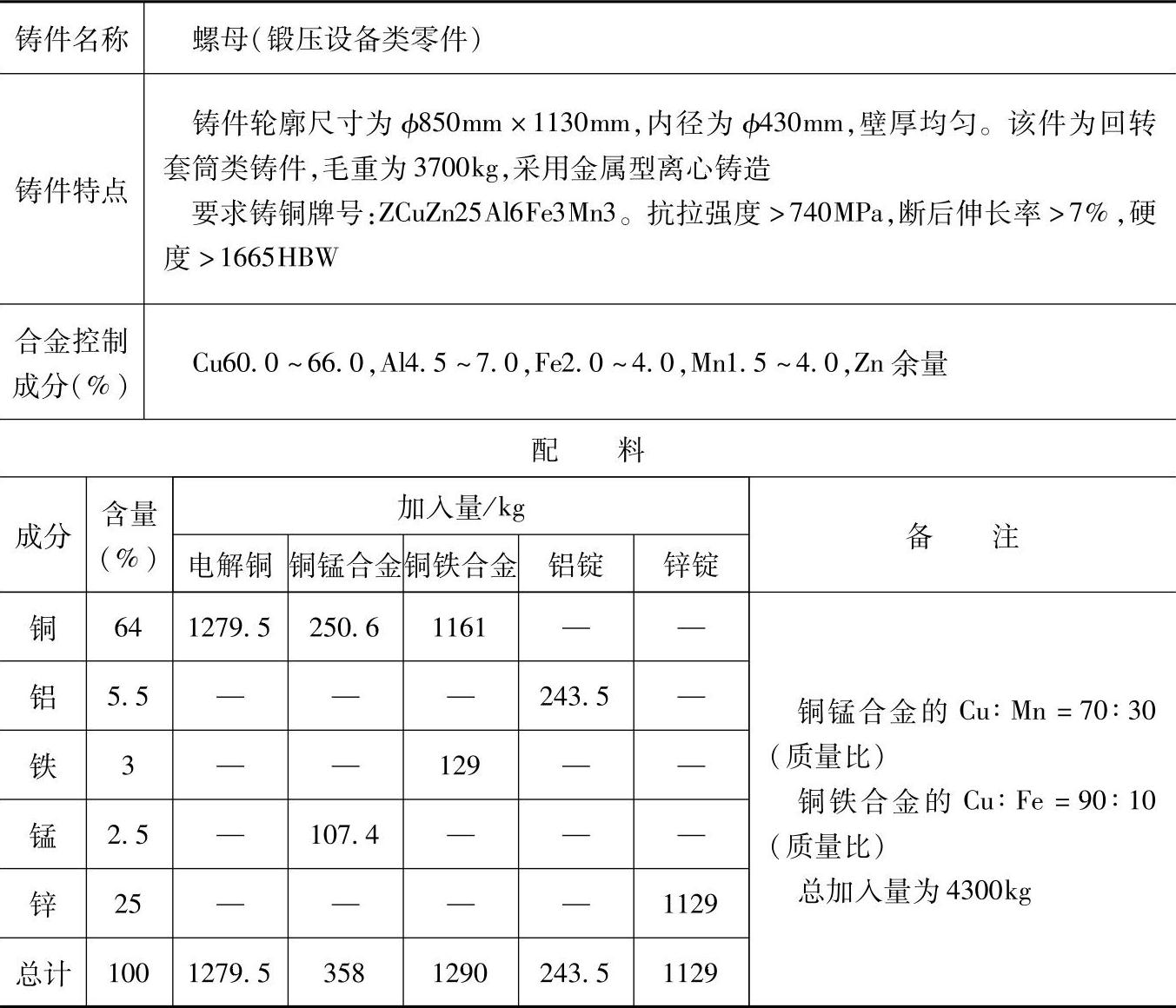

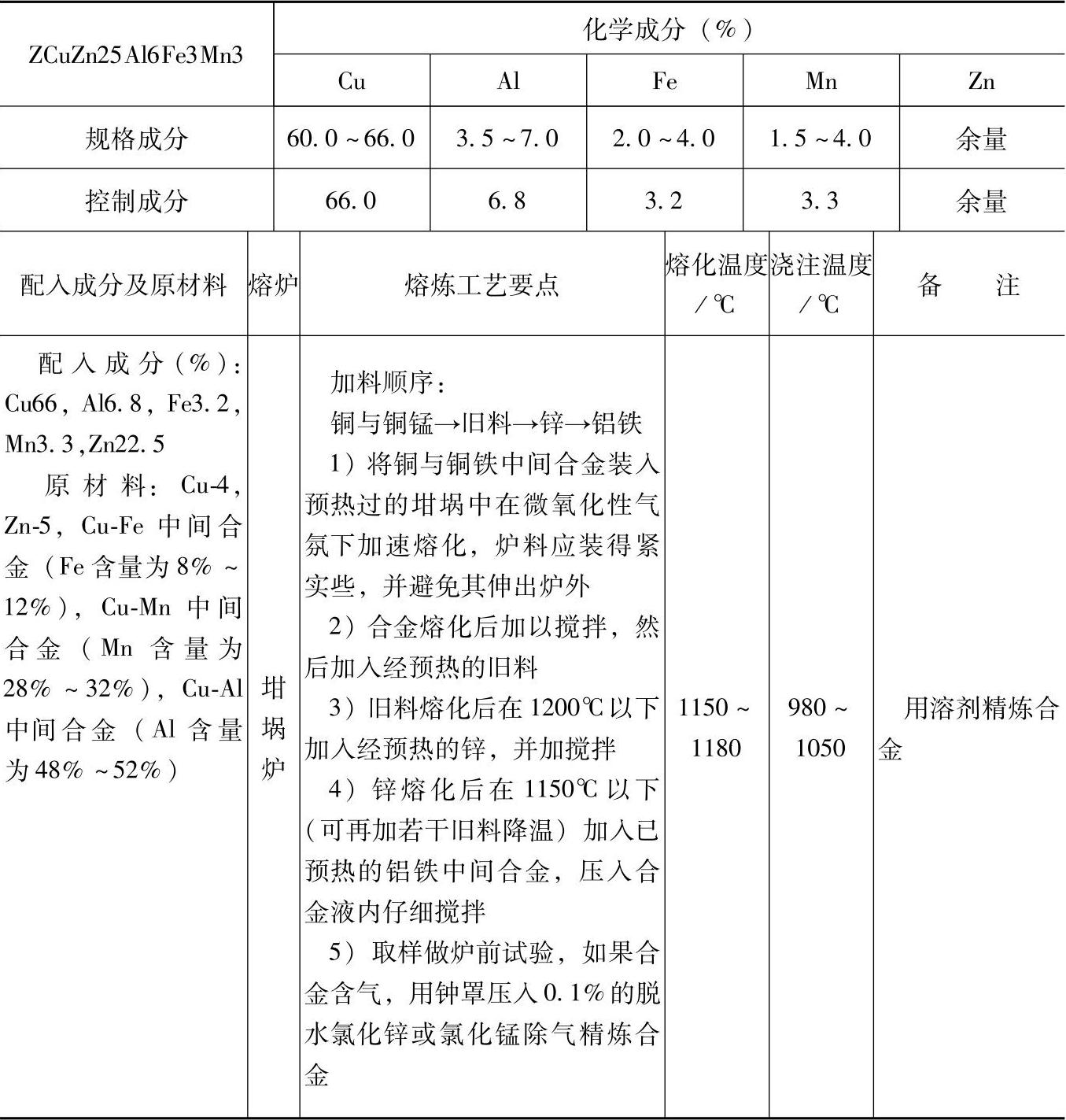

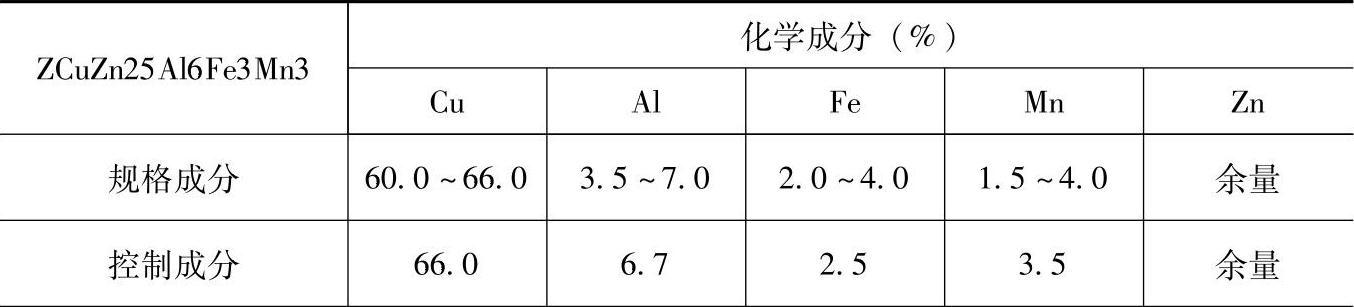

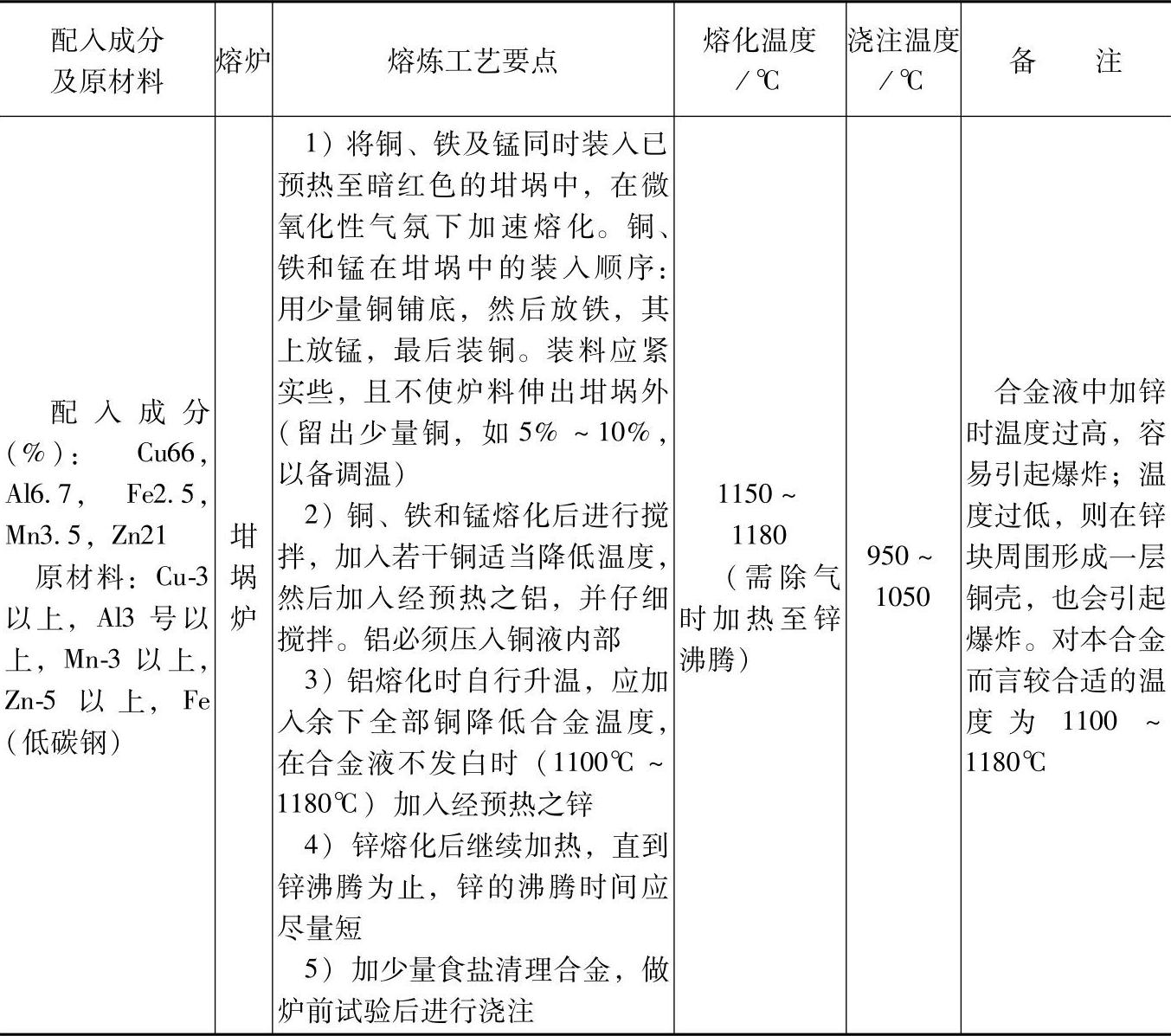

33.ZCuZn25Al6Fe3Mn3的铸造铝黄铜配料(配料实例983~985)

ZCuZn25Al6Fe3Mn3的主要含义如下:

ZCuZn25Al6Fe3Mn3的合金名称为25—6—3—3铝黄铜。

对于锻压设备等类铸件的ZCuZn25Al6Fe3Mn3的铸造铝黄铜配料,可查配料实例983~配料实例985或表3.4-71~表3.4-73。

配料实例983

表3.4-71 ZCuZn25Al6Fe3Mn3的铸造铝黄铜配料

注:1.采用熔炼炉类型:采用反射炉熔炼。炉内烧损:铜2%、铝3%、铁0.5%、锰1.5%、锌5%。

2.炉内先放铝锭、锌锭(应预留4~5块锌锭,最后调料用)。其上放铜锰,铜铁中间合金,最上放电解铜板。合金全部熔化后,由观察孔进行充分搅拌,取样做炉前快速分析,用预留的锌锭调整成分。做折角试验,并观察断口颜色及组织情况。升温至浇注温度。

3.检测结果:

化学成分(%):Cu63.67,Al5.67,Fe3.12,Mn2.58;

力学性能:抗拉强度为751MPa,断后伸长率为8.2%,硬度为1883HBW。

4.各成分含量和配料比例皆指质量分数。

配料实例984

表3.4-72 ZCuZn25Al6Fe3Mn3的铸造铝黄铜配料

注:各成分含量、配料比例和加入量皆指质量分数。

配料实例985

表3.4-73 ZCuZn25Al6Fe3Mn3的铸造铝黄铜配料

(续)

注:各成分含量、配料比例皆和加入量指质量分数。

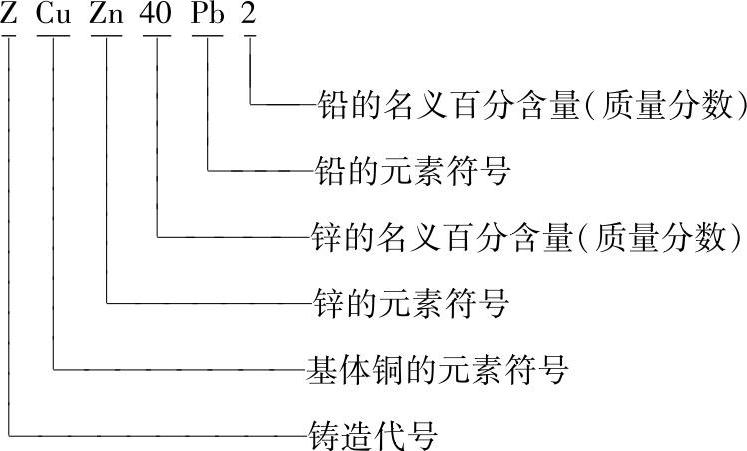

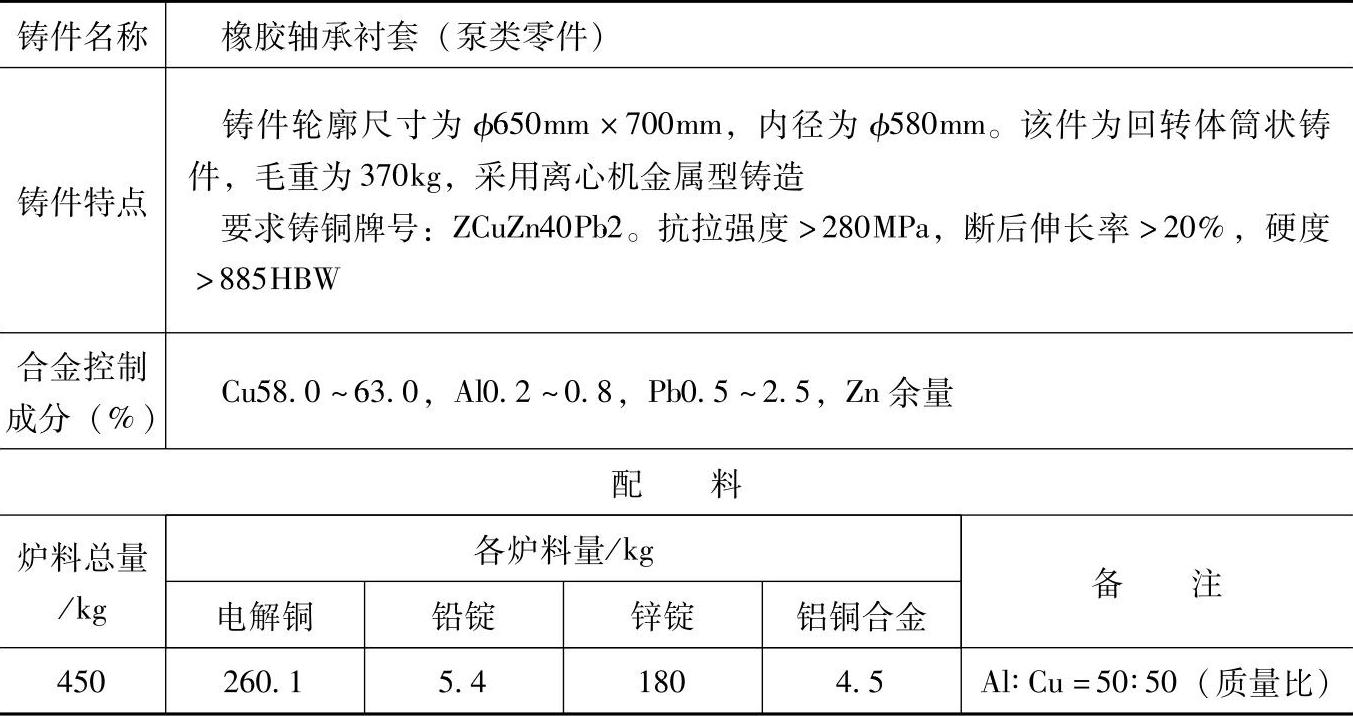

34.ZCuZn40Pb2的铸造铅黄铜配料(配料实例986)

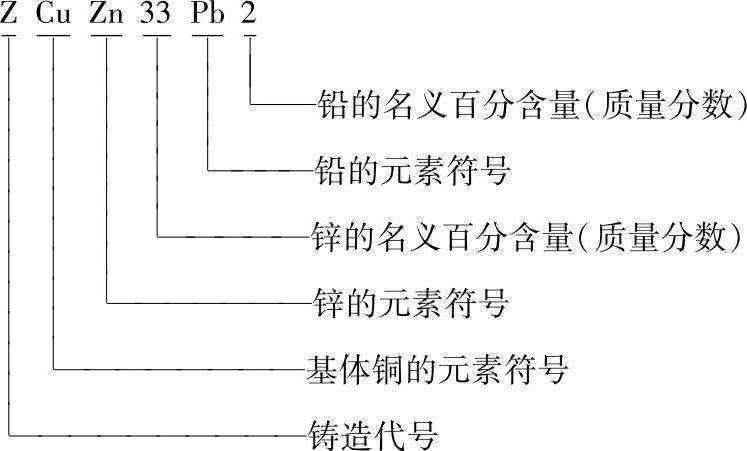

ZCuZn40Pb2的主要含义如下:

ZCuZn40Pb2的合金代号为40—2铅黄铜。

对于泵等类铸件的ZCuZn40Pb2的铸造铅黄铜配料,可查配料实例986或表3.4-74。

配料实例986

表3.4-74 ZCuZn40Pb2的铸造铅黄铜配料

注:1.采用熔化炉类型:采用500kg工频感应电炉熔化。炉内烧损(%):铜1%、铝1.5%、铅1.5%、锌3%。

2.合金完全熔化后测温,折角观察断口颜色及结晶组织均匀,搅拌均匀后出炉。

3.检测结果:

化学成分(%):Cu59.27,Al0.51,Pb1.26;

力学性能:抗拉强度为309MPa,断后伸长率为22%,硬度为933HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的轴套、轴承保持架、齿轮等铸件。

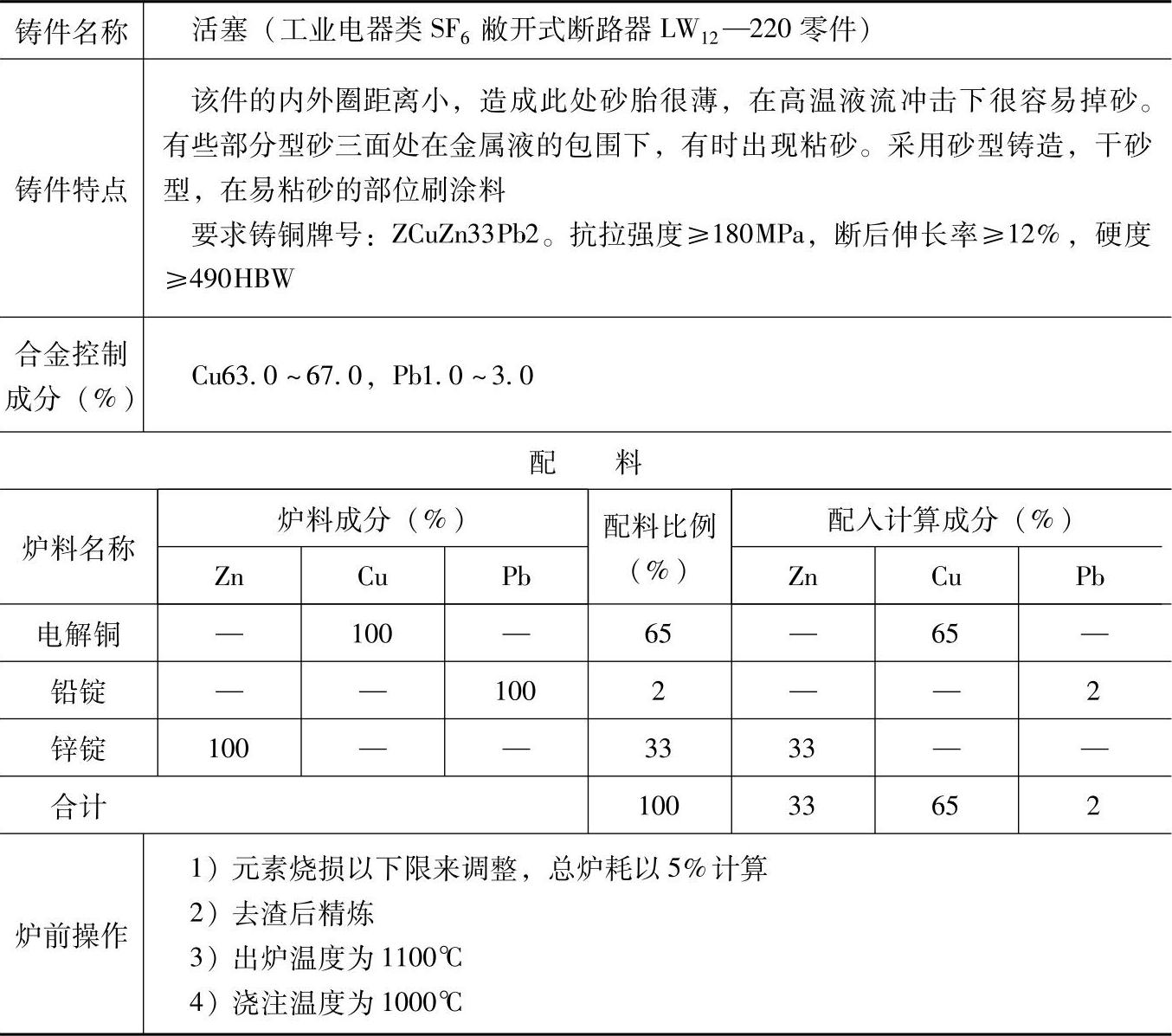

35.ZCuZn33Pb2的铸造铅黄铜配料(配料实例987)

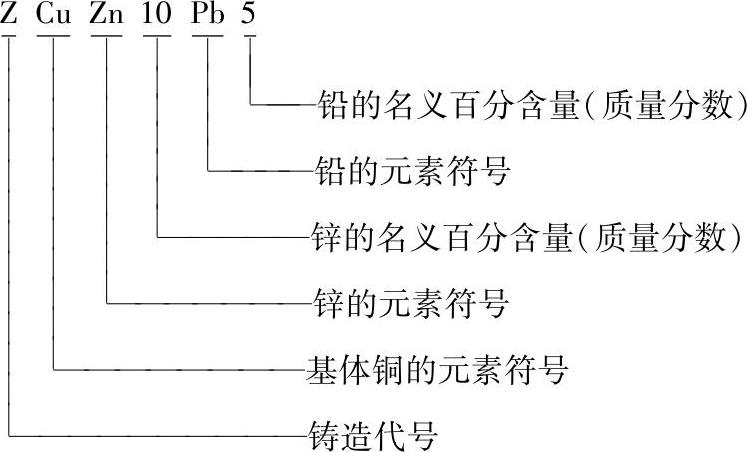

ZCuZn33Pb2的主要含义如下:

ZCuZn33Pb2的合金名称为33—2铅黄铜。

对于工业电器等类铸件的ZCuZn33Pb2的铸造铅黄铜配料,可查配料实例987或表3.4-75。

配料实例987

表3.4-75 ZCuZn33Pb2的铸造铅黄铜配料

注:1.采用熔炼炉类型:工频感应电炉。

2.炉前浇注试样,做气体含量检验,进行光谱分析。

3.检测结果:

力学性能:抗拉强度为193.5MPa,断后伸长率为15.4%,硬度为521HBW;

化学成分(%):Cu65,Pb1.9。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于不承受高压的一般用途铸件,如无线电接头、装饰铸铜件等。

36.ZCuZn10Pb5的铸造铅黄铜配料(配料实例988)

ZCuZn10Pb5的主要含义如下:

ZCuZn10Pb5的合金名称为10—5铅黄铜。

对于冶金机械等类铸件的ZCuZn10Pb5的铸造铅黄铜配料,可查配料实例988或表3.4-76。

配料实例988

表3.4-76 ZCuZn10Pb5的铸造铅黄铜配料

注:1.采用熔化炉类型:地坑式自然通风地坑坩埚炉熔炼,坩埚为200号。炉内烧损:铜1%、锡1%、铅1.5%。

2.电解铜熔化后,加入锡锭、铅锭,以磷铜脱氧,做炉前含气及折角试验,观察断口组织结晶情况,升温至浇注温度。

3.检测结果:

化学成分(%):Sn10.25,Pb4.98;

力学性能:抗拉强度为201MPa,断后伸长率为11%,硬度为723HBW。

4.本配料还适用于同牌号材料的轴承、轴瓦、轴套、导轴承等铸铜件。

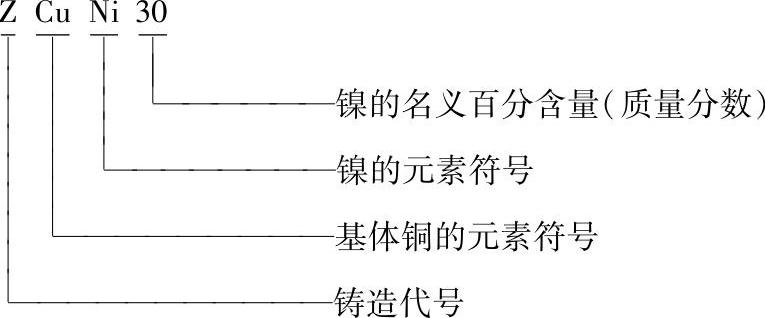

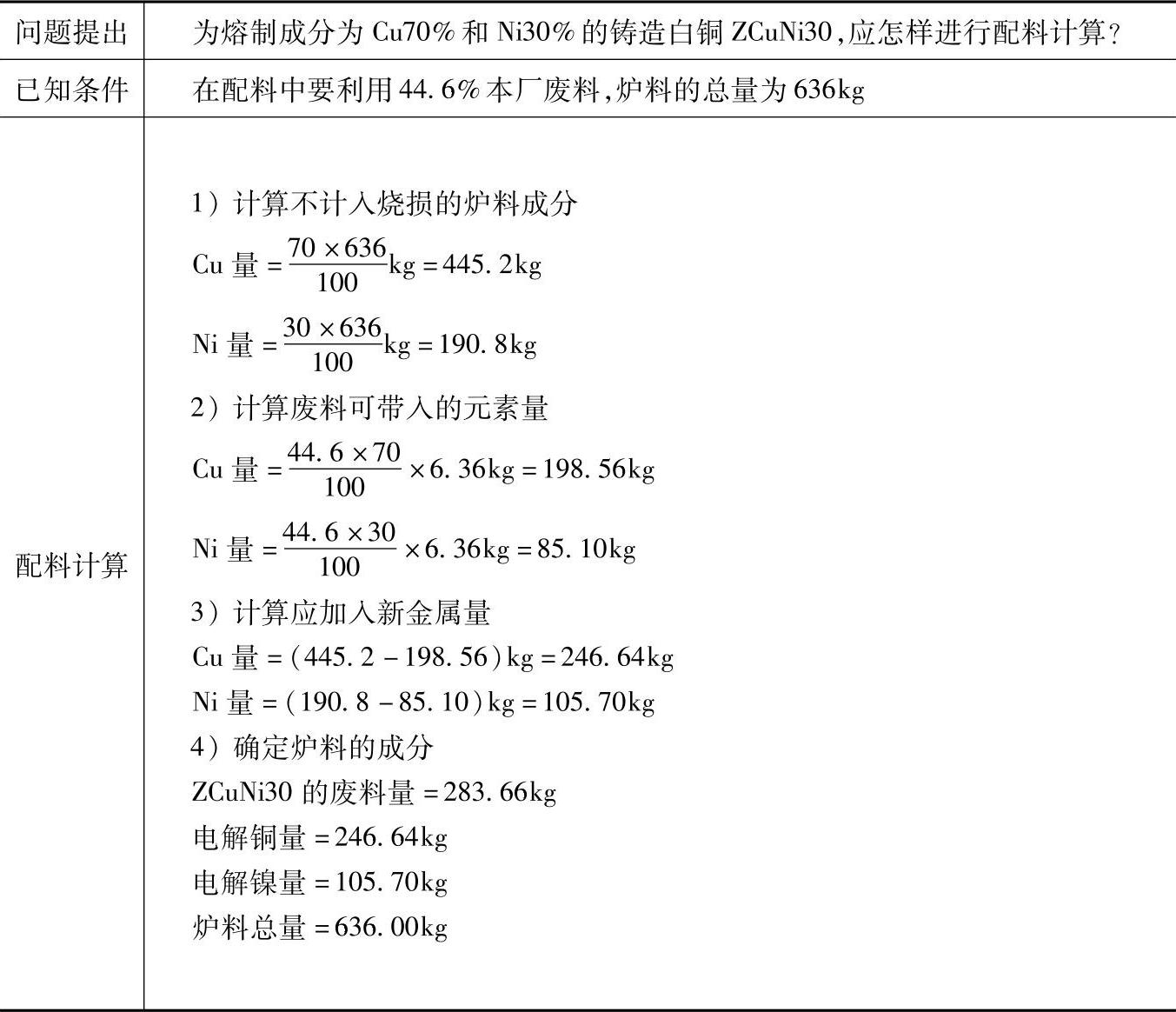

37.ZCuNi30的铸造白铜配料(配料实例989)

ZCuNi30的主要含义如下:

ZCuNi30的合金名称为30白铜。

对于ZCuNi30的铸造白铜配料,可查配料实例989或表3.4-77。

配料实例989

表3.4-77 ZCuNi30的铸造白铜配料

注:各成分含量和配料比例皆指质量分数。

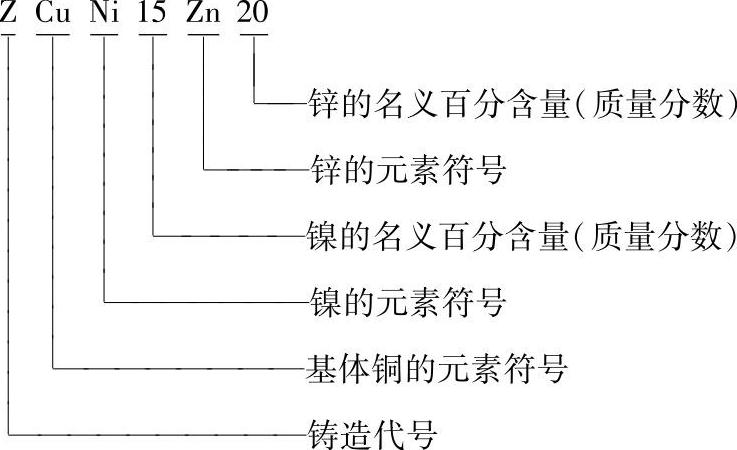

38.ZCuNi15Zn20的铸造锌白铜配料(配料实例990)

ZCuNi15Zn20的主要含义如下:

ZCuNi15Zn20的合金代号为15—20锌白铜。

对于ZCuNi15Zn20的铸造锌白铜配料,可查配料实例990或表3.4-78。

配料实例990

表3.4-78 ZCuNi15Zn20的铸造锌白铜配料

(续)

注:各成分含量和配料比例皆指质量分数。

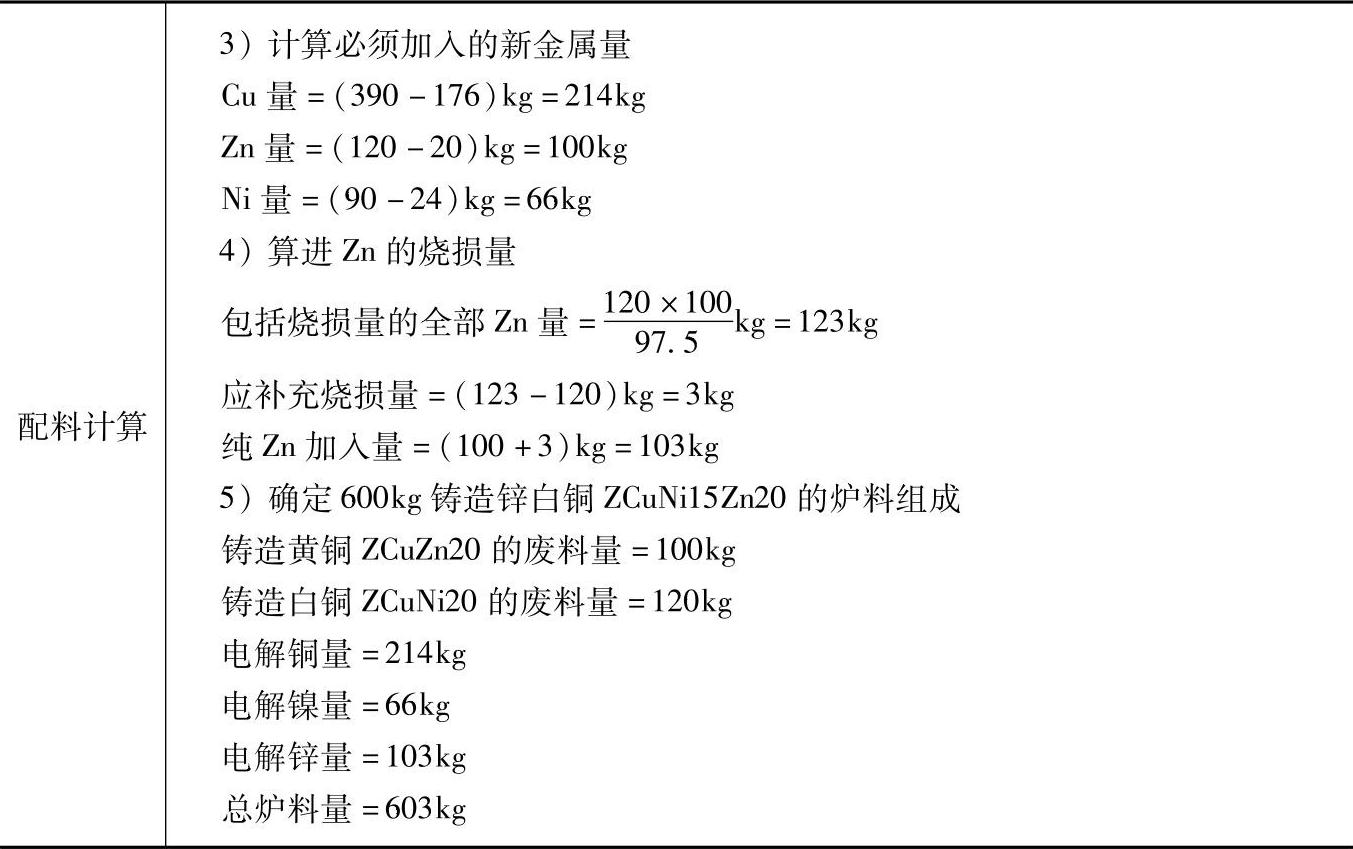

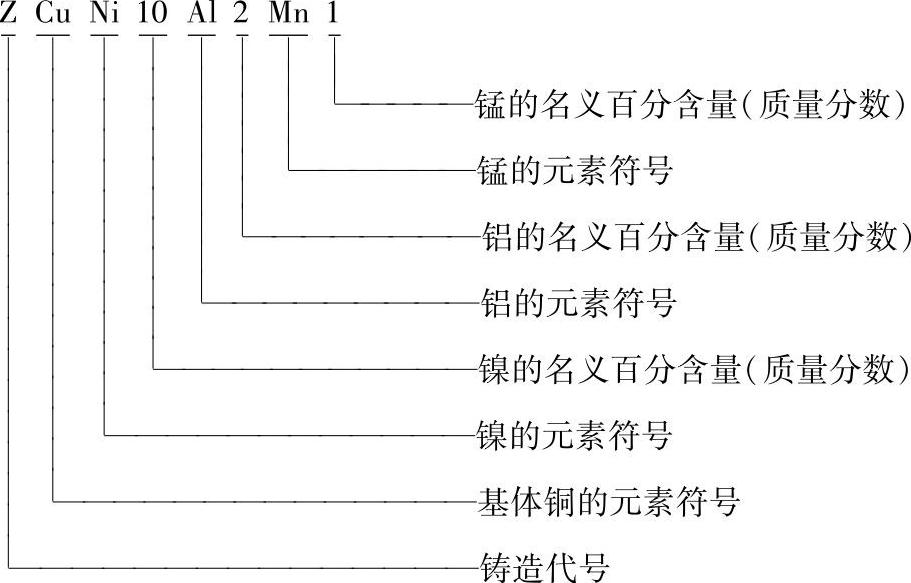

39.ZCuNi10Al2Mn1Zn1的铸造铝白铜配料(配料实例991)

ZCuNi10Al2Mn1Zn1的主要含义如下:

ZCuNi10Al2Mn1Zn1的合金名称为10—2—1—1铝白铜。

对于汽轮机等类铸件的ZCuNi10Al2Mn1Zn1的铸造铝白铜配料,可查配料实例991或表3.4-79。

配料实例991

表3.4-79 ZCuNi10Al2Mn1Zn1的铸造铝白铜配料

注:1.采用熔炼炉类型:采用地坑焦炭坩埚炉熔炼,坩埚为200号,熔剂的组成60%碎玻璃与40%硼砂。

2.合金在覆盖剂下熔化,熔化后加10%冰晶石进行精炼,至浇注温度,做炉前含气及折角试验,并观察断口颜色及结晶情况,合格后消除熔渣,出炉浇注。

3.检测结果:

化学成分(%):Ni10.73,Al1.98,Mn0.88,Zn0.97;

力学性能:抗拉强度为607MPa,断后伸长率为14.3%,硬度为198HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料表还适用于其他同牌号材料的排气室等铸件。

第5章 铸造钛和钛合金配料

铸造钛和钛合金(Cast titaium and titaium alloy)是指以纯钛和以钛为基的铸造合金。

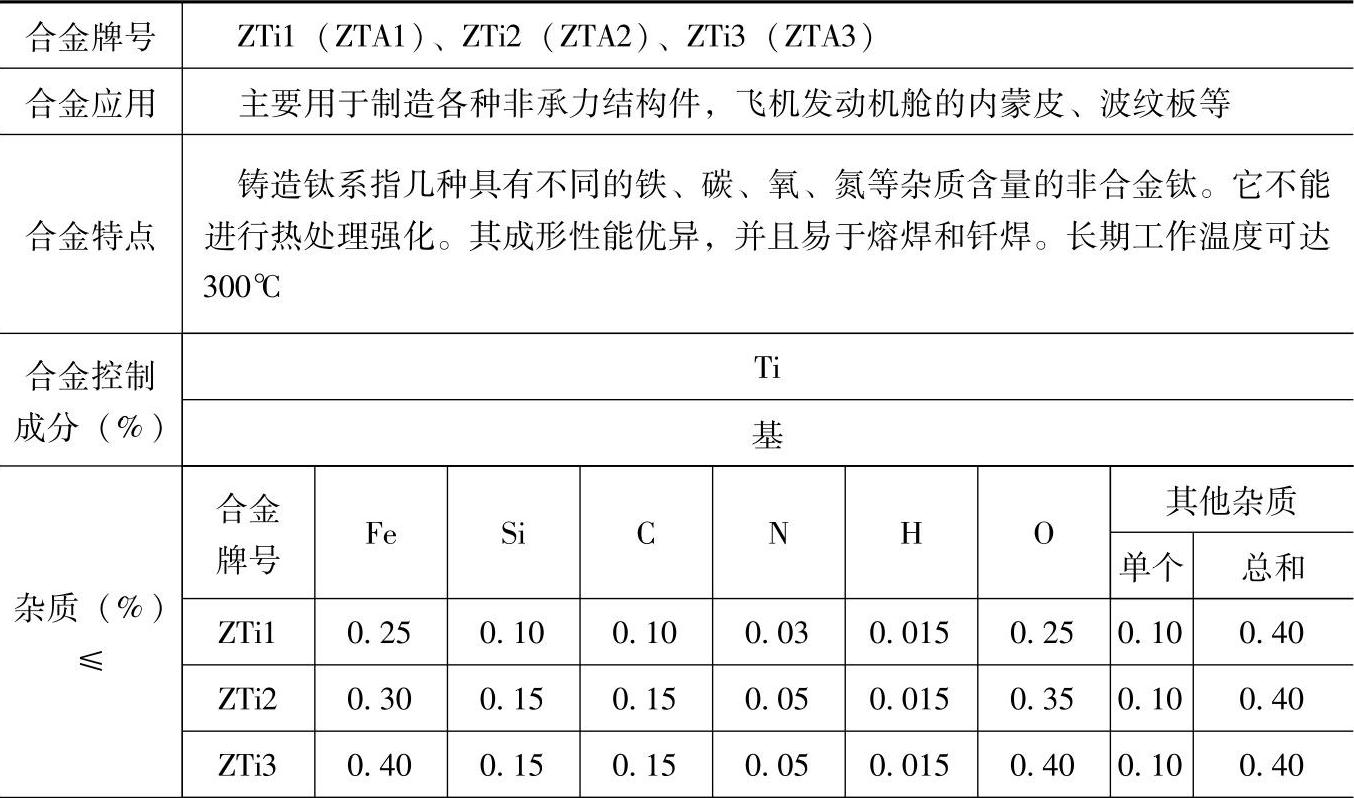

根据国家标准GB/T 15073—1994《铸造钛及钛合金牌号和化学成分》的规定,铸造钛及钛合金按其化学成分分为8个牌号:ZTi1(ZTAl)[5]、ZTi2(ZTA2)、ZTi3(ZTA3)、ZTiAl4(ZTA5)、ZTiAl5Sn2.5(ZTA7)、ZTiMo32(ZTB32)、ZTiAl6V4(ZTC4)、ZTiAl6Sn4.5Nb2Mo1.5(ZTC21)。

根据国家标准GB/T 3620.1—2007《钛及钛合金牌号和化学成分》的规定,钛及钛合金按化学成分分为76个牌号:TA1EL1(工业纯钛)[6]、TA1(工业纯钛)、TA1-1(工业纯钛)、TA2EL1(工业纯钛)、TA2(工业纯钛)、TA3EL1(工业纯钛)、TA3(工业纯钛)、TA4EL1(工业纯钛)、TA4(工业纯钛)、TA5(Ti-4Al-0.005B)、TA6(Ti-5Al)、TA7(Ti-5Al-2.5Sn)、TA7EL1(Ti-5Al-2.5SnEL1)、TA8(Ti-0.5Pd)、TA8-1(Ti-0.5Pd)、TA9(Ti-0.2Pd)、TA9-1(Ti-0.2Pd)、TA10(Ti-0.3Mo-0.8Ni)、TA11(Ti-8Al-1Mo-1V)、TA12(Ti-5.5Al-4Sn-2Zr-1Mo-1Nd-0.25Si)、TA12-1(Ti-5.5Al-4Sn-2Zn-1Mo-1Nd-0.25Si)、TA13(Ti-2.5Cu)、TA14(Ti-2.3Al-11Sn-5Zn-1Mo-0.2Si)、TA15(Ti-6.5Al-1Mo-1V-2Zr)、TA15-1(Ti-2.5Al-1Mo-1V-1.5Zr)、TA15-2(Ti-4Al-1Mo-1V-1.5Zr)、TA16(Ti-2Al-2.5Zr)、TA17(Ti-4Al-2V)、TA18(Ti-3Al-2.5V)、TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)、TA20(Ti-1Al-3V-1.5Zr)、TA21(Ti-1Al-1Mn)、TA22(Ti-3Al-1Mo-1Ni-1Zr)、TA22-1(Ti-3Al-1Mo-1Ni-1Zr)、TA23(Ti-2.5Al-2Zr-1Fe)、TA23-1(Ti-2.5Al-2Zr-1Fe)、TA24(Ti-3Al-2Mo-2Zr)、TA24-1(Ti-3Al-2Mo-2Zr)、TA25(Ti-3Al-2.5V-0.05Pd)、TA26(Ti-3Al-2.5V-0.1Ru)、TA27(Ti-0.10Ru)、TA27-1(Ti-0.10Ru)、TA28(Ti-3Al)、TB2(Ti-5Mo-5V-8Cr-3Al)、TB3(Ti-3.5Al-10Mo-8V-1Fe)、TB4(Ti-4Al-7Mo-10V-2Fe-1Zr)、TB5(Ti-15V-3Al-3Cr-3Sn)、TB6(Ti-10V-2Fe-3Al)、TB7(Ti-32Mo)、TB8(Ti-15Mo-3Al-2.7Nb-0.25Si)、TB9(Ti-3Al-8V-6Cr-4Mo-4Zr)、TB10(Ti-5Mo-5V-2Cr-3Al)、TB11(Ti-15Mo)、TC1(Ti-2Al-1.5Mn)、TC2(Ti-4Al-1.5Mn)、TC3(Ti-5Al-4V)、TC4(Ti-6Al-4V)、TC4EL1(Ti-6Al-4VEL1)、TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)、TC8(Ti-6.5Al-3.5Mo-0.25Si)、TC9(Ti-6.5Al-3.5Mo-2.5Sn-0.3Si)、TC10(Ti-6Al-6V-2Sn-0.5Cu-0.5Fe)、TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)、TC12(Ti-5Al-4Mo-4Cr-2Zr-2Sn-1Nb)、TC15(Ti-5Al-2.5Zr)、TC16(Ti-3Al-5Mo-4.5V)、TC17(Ti-5Al-2Sn-2Zr-4Mo-4Cr)、TC18(Ti-5Al-4.75Mo-4.75V-1Cr-1Fe)、TC19(Ti-6Al-2Sn-4Zr-6Mo)、TC20(Ti-6Al-7Nb)、TC21(Ti-6Al-2Mo-1.5Cr-2Zr-2Sn-2Nb)、TC22(Ti-6Al-4V-0.05Pd)、TC23(Ti-6Al-4V-0.1Ru)、TC24(Ti-4.5Al-3V-2Mo-2Fe)、TC225(Ti-6.5Al-2Mo-1Zr-1Sn-1W-0.2Si)、TC26(Ti-13Nb-13Zr)。其中,铸造最常用的钛合金有TC4(Ti-6Al-4V)、TA7(Ti-5Al-2.5Sn)、TA15(Ti-6.5Al-1Mo-1V-2Zr)等十几种。

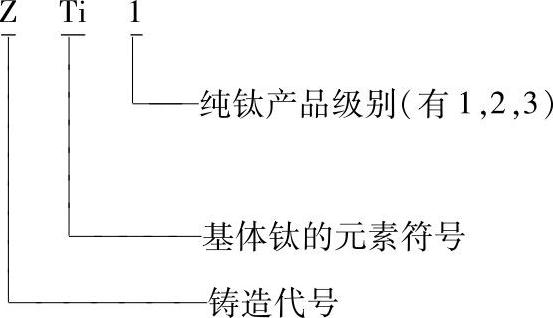

1.ZTi1、ZTi2、ZTi3的铸造钛配料(配料实例992)

ZTi1的主要含义如下:

ZTi1的合金代号为ZTA1,系由ZT(铸造钛)和A(表示α型合金)及顺序号1组成。

对于ZTi1、ZTi2、ZTi3的铸造钛配料,可查配料实例992或表3.5-1。

配料实例992

表3.5-1 ZTi1、ZTi2、ZTi3的铸造钛配料

(续)

注:各成分含量和配料比例皆指质量分数。

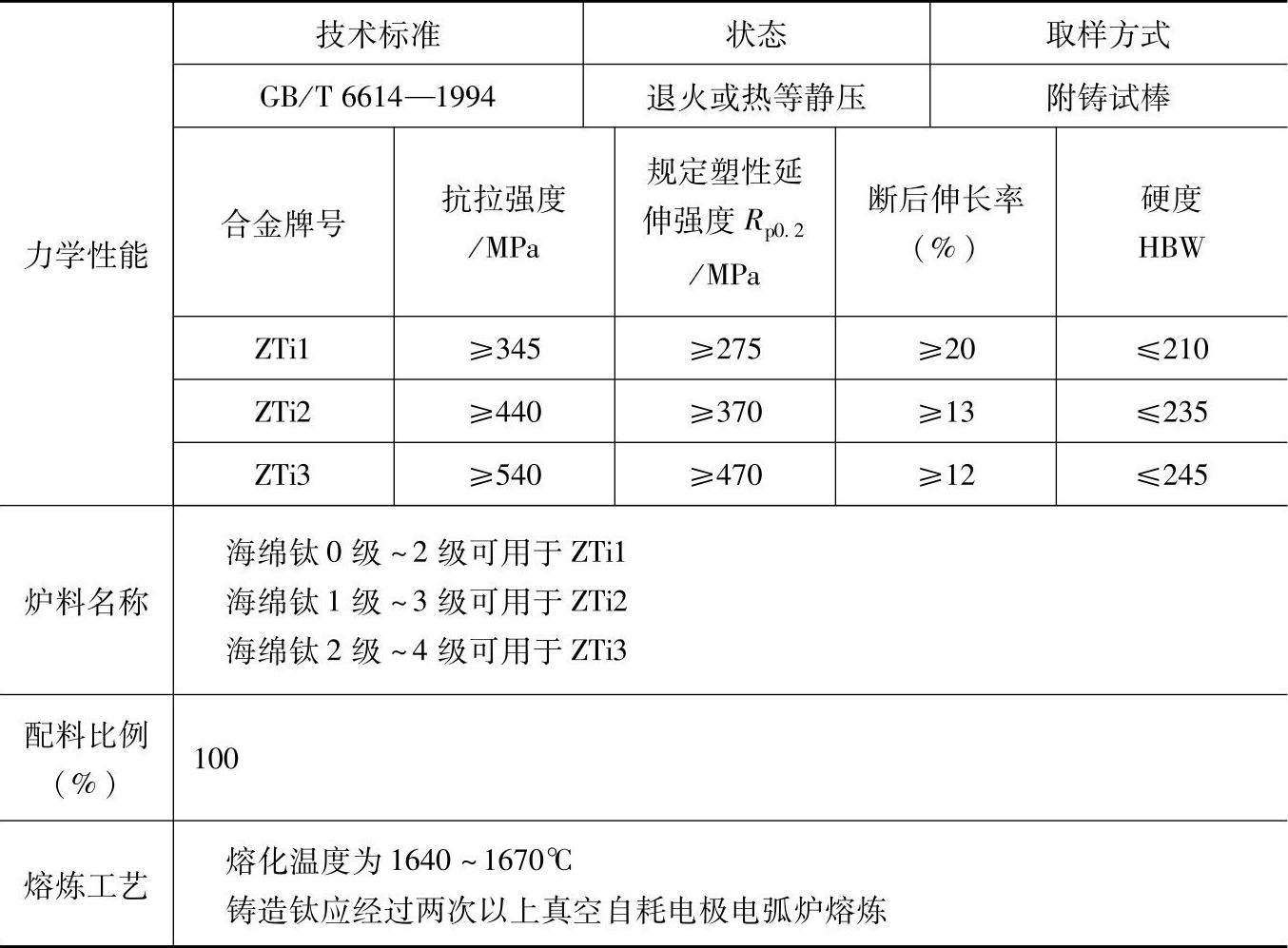

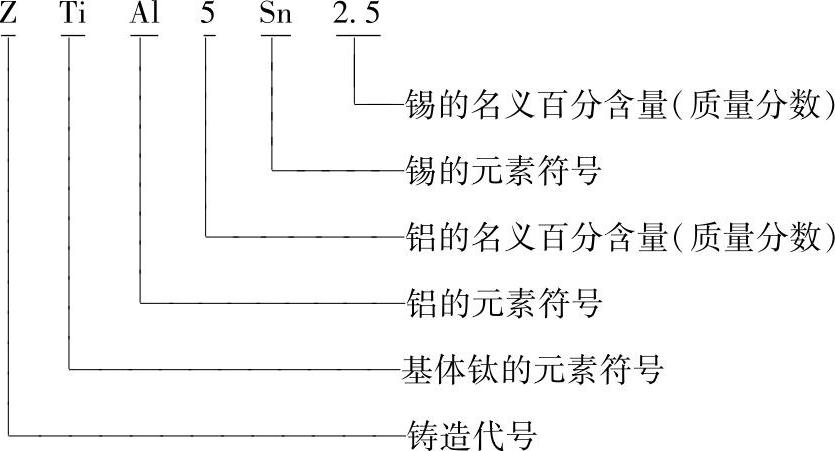

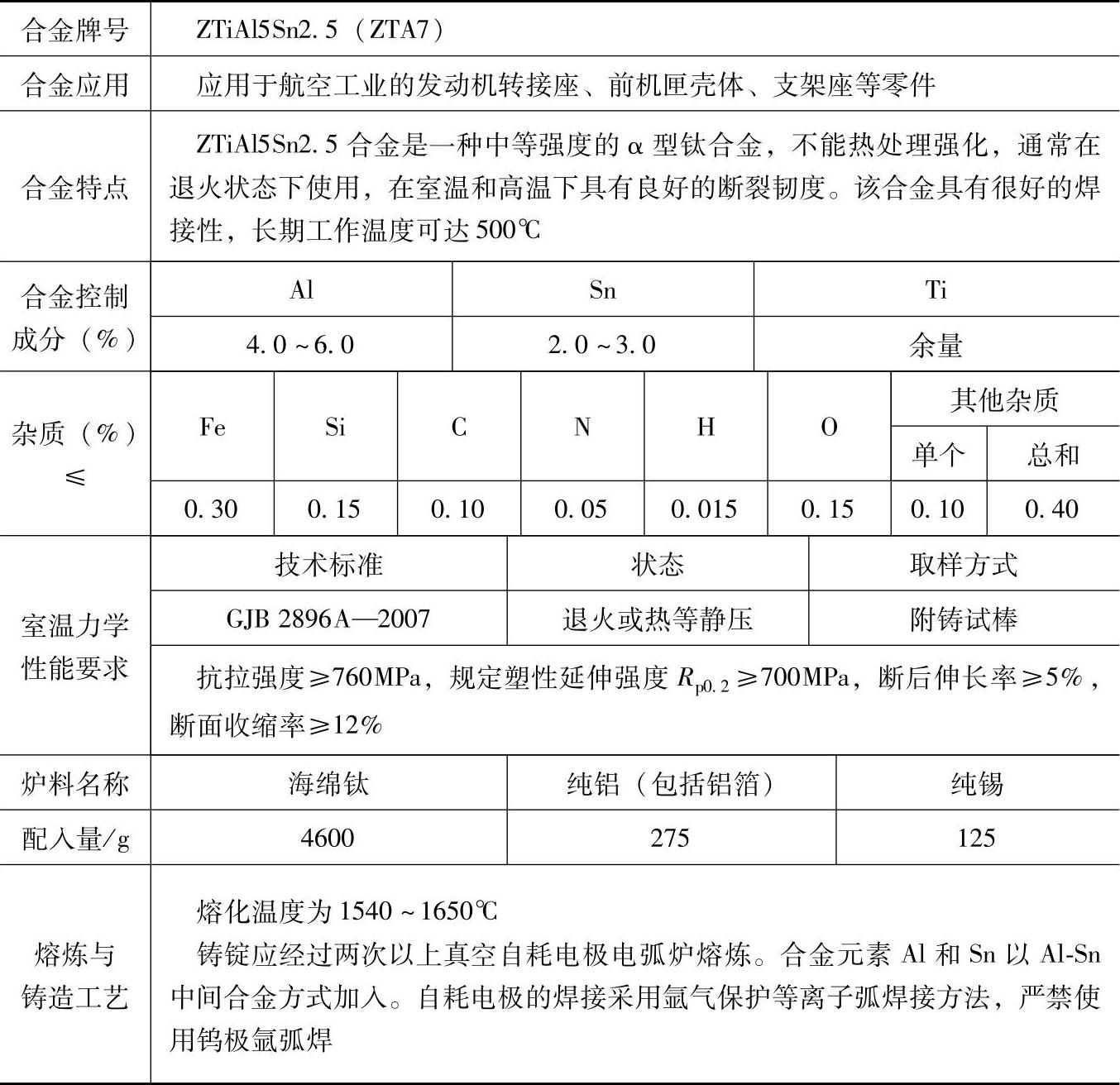

2.ZTiAl5Sn2.5的铸造钛合金配料(配料实例993)

ZTiAl5Sn2.5的主要含义如下:

ZTiAl5Sn2.5的合金代号为ZTA7,系由ZT(铸造钛)加A(表示α型合金)及顺序号7组成的。

对于ZTiAl5Sn2.5的铸造钛合金配料,可查配料实例993或表3.5-2。

配料实例993

表3.5-2 ZTiAl5Sn2.5的铸造钛合金配料

注:1.铸造钛合金ZTiAl5Sn2.5的配料计算,以配5000g为例。

1)计算满足铝所需的纯铝配入量(包含铝箔含量)qAl。

qAl=5000g×5.5/100=275g

2)计算满足锡所需的纯锡配入量qSn。

qSn=5000g×2.5/100=125g

3)计算海绵钛的配入量qTi。

qTi=(5000-275-125)g=4600g

2.各成分含量和配料比例皆指质量分数。

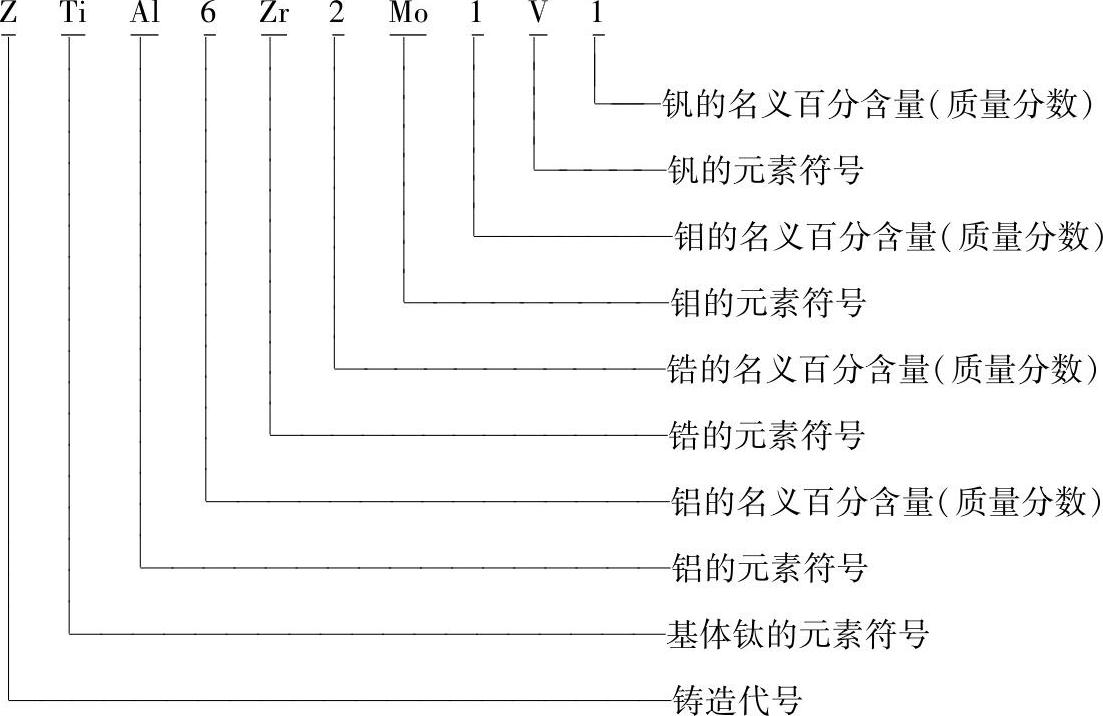

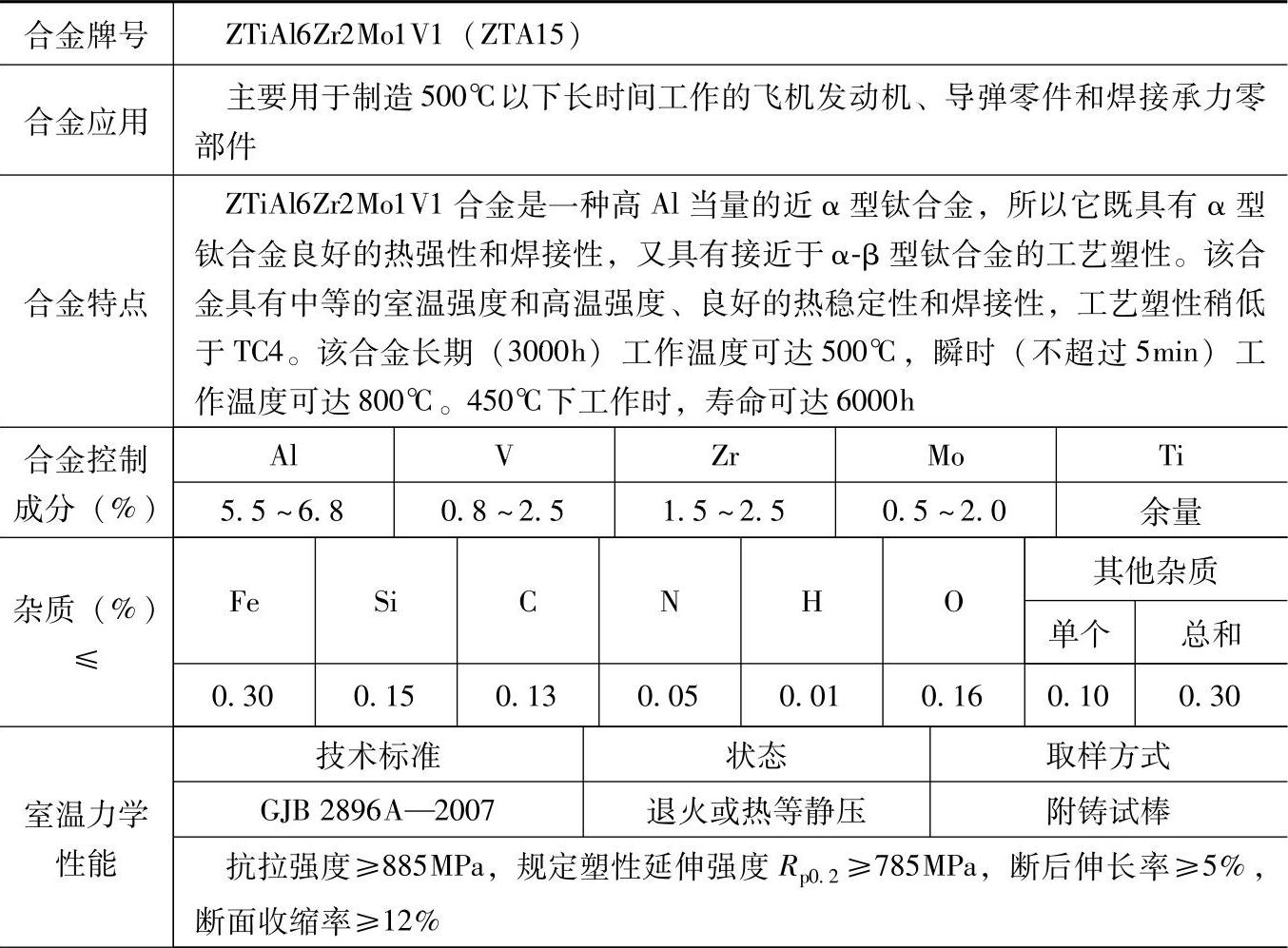

3.ZTiAl6Zr2Mo1V1的铸造钛合金配料(配料实例994)

ZTiAl6Zr2Mo1V1的主要含义如下:

ZTiAl6Zr2Mo1V1的合金代号为ZTA15,系由ZT(铸造钛)加A(表示α型合金)及顺序号15组成。

对于ZTiAl6Zr2Mo1V1的铸造钛合金配料,可查配料实例994或表3.5-3。

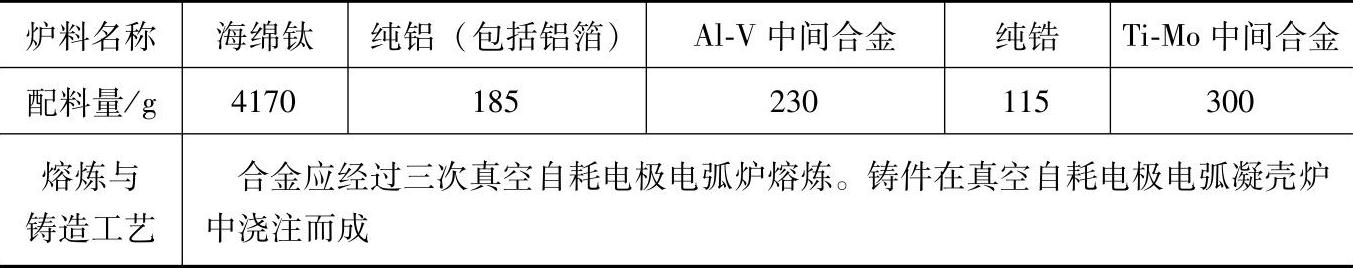

配料实例994

表3.5-3 ZTiAl6Zr2Mo1V1的铸造钛合金配料

(续)

注:1.铸造钛合金ZTiAl6Zr2Mo1V1的配料计算,以配5000g为例。

1)计算满足钒所需的Al-V中间合金(Al、V含量各为50%)配入量qAl-V。

qAl-V=(5000g×2.3/100)/(50/100)=230g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×6.0/100=300g

Al-V中间合金已配入的铝量=230g×50/100=115g

应加入纯铝量(包含铝箔含量)=(300-115)g=185g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)中间合金配入量qTi-Mo。

qTi-Mo=(5000g×1.8/100)/(300/100)=300g

4)计算满足锆所需的纯锆配入量qZr。

qZr=5000g×2.3/100=115g

5)计算海绵钛的配入量qTi。

qTi=(5000-230-185-300-115)g=4170g

2.各成分含量和配料比例皆指质量分数。

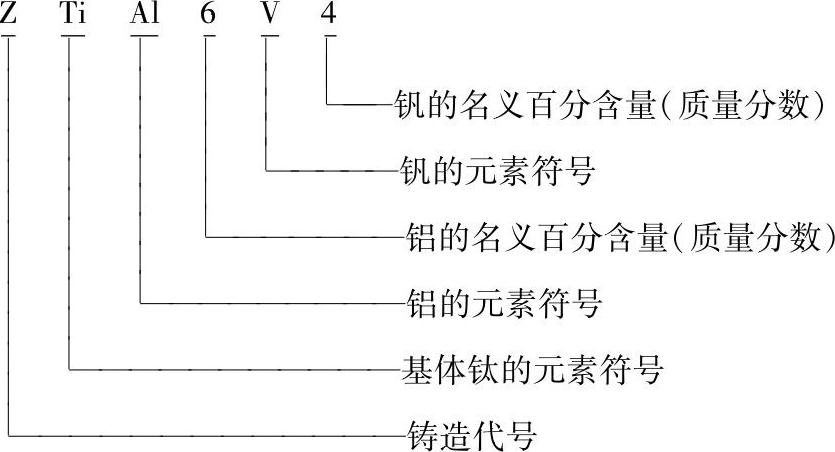

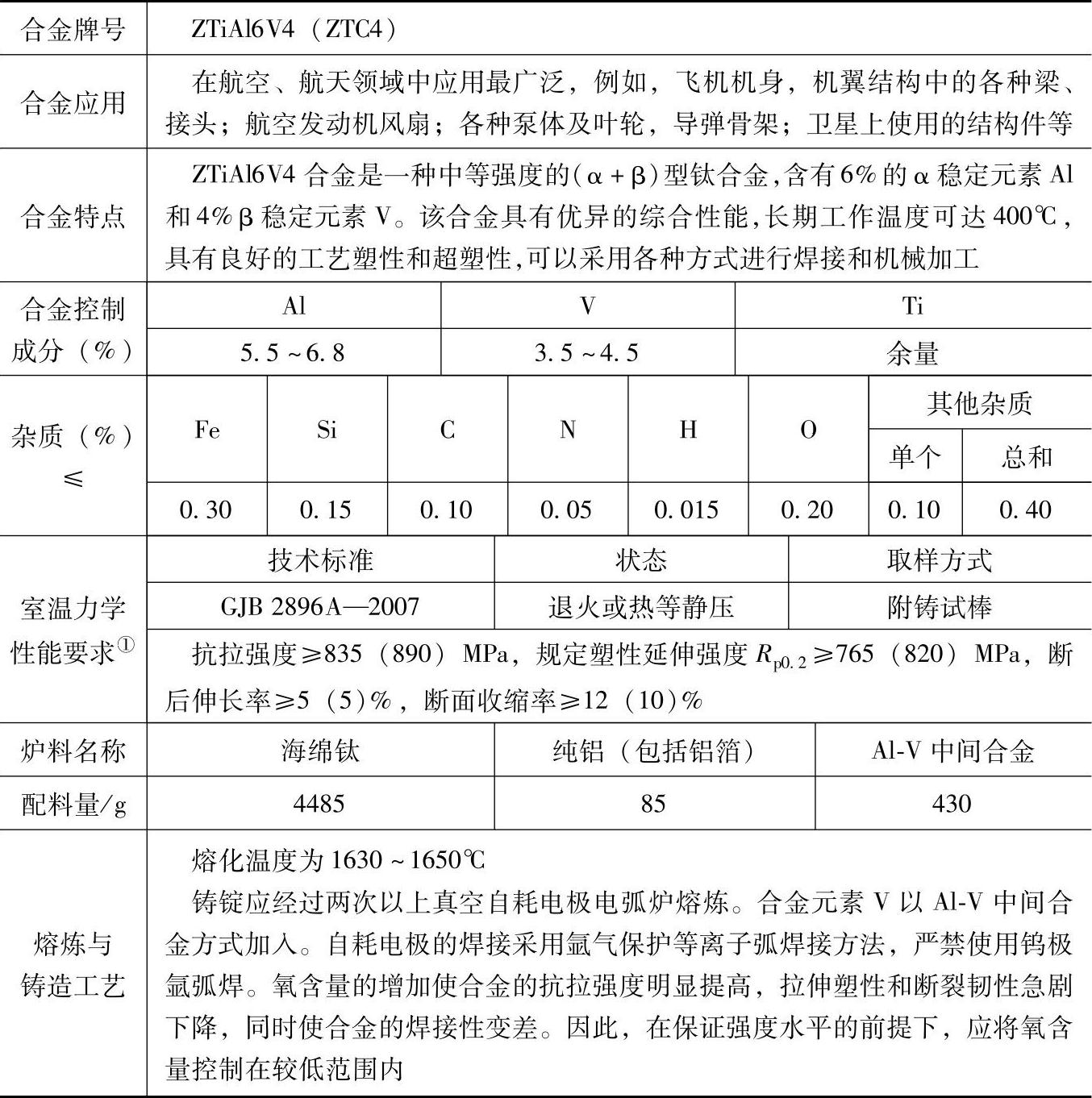

4.ZTiAl6V4的铸造钛合金配料(配料实例995)

ZTiAl6V4的主要含义如下:

ZTiAl6V4的合金代号为ZTC4,系由ZT(铸造钛)加C(表示α+β型合金)及顺序号4组成。

对于ZTiAl6V4的铸造钛合金配料,可查配料实例995或表3.5-4。

配料实例995

表3.5-4 ZTiAl6V4的铸造钛合金配料

注:1.铸造钛合金ZTiAl6V4的配料计算,以配5000g为例。

1)计算满足钒所需的Al-V中间合金(Al、V含量各为50%)配入量qAl-V。

qAl-V=(5000g×4.3/100)/(50/100)=430g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×6/100=300g

Al-V中间合金已配入铝量=430g×50/100=215g

应加入纯铝量(包含铝箔含量)=(300-215)g=85g

3)计算海锦钛的配入量qTi。

qTi=(5000-430-85)g=4485g

2.各成分含量和配料比例皆指质量分数。

①需方有要求时,可采用括号内的性能指标。

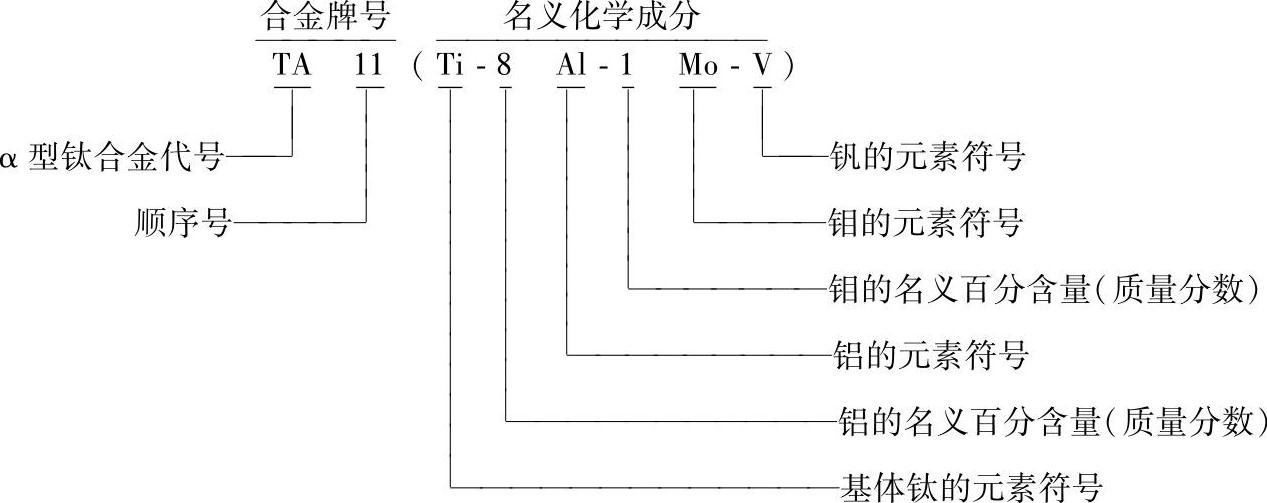

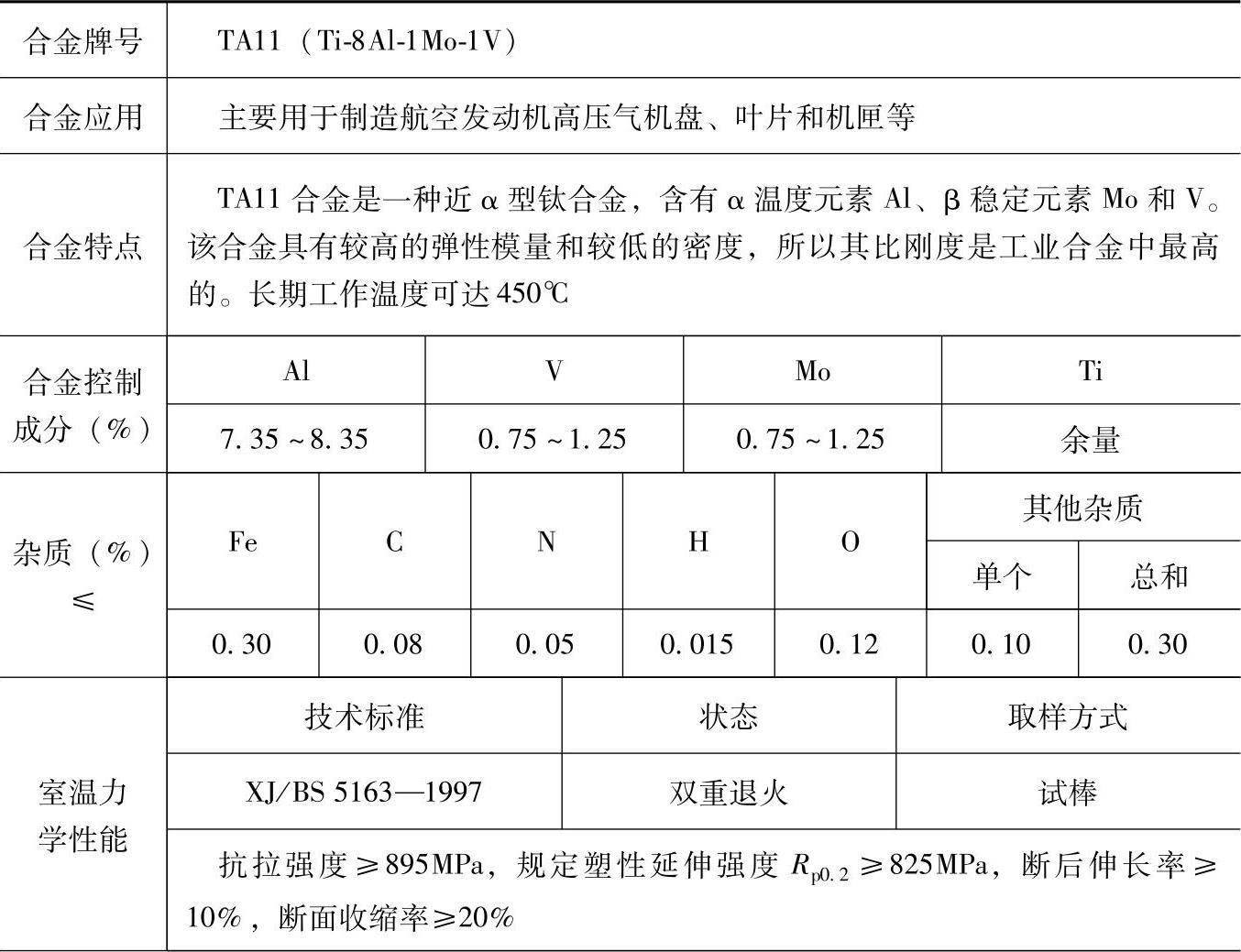

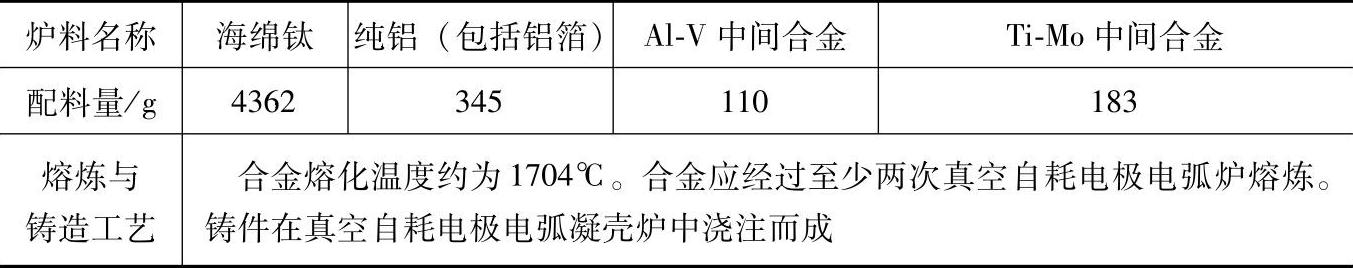

5.TA11(Ti-8Al-1Mo-1V)的钛合金配料(配料实例996)

TA11(Ti-8Al-1Mo-V)的主要含义如下:

对于TA11(Ti-8Al-1Mo-V)的钛金配料,可查配料实例996或表3.5-5。

配料实例996

表3.5-5 TA11(Ti-8Al-1Mo-1V)的钛合金配料

(续)

注:1.铸造钛合金TA11(Ti-8Al-1Mo-1V)的配料计算,以配5000g为例。

1)计算满足钒所需的Al-V中间合金(Al、V含量各为50%)配入量qAl-V。

qAl-V=(5000g×1.1/100)/(50/100)=110g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×8.0/100=400g

Al-V中间合金已配入铝量=110g×50/100=55g

应加入纯铝量(包含铝箔含量)=(400-55)g=345g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)合金配入量qTi-Mo。

qTi-Mo=(5000g×1.1/100)/(30/100)=183g

4)计算海绵钛的配入量qTi。

qTi=(5000-110-345-183)g=4362g

2.各成分含量和配料比例皆指质量分数。

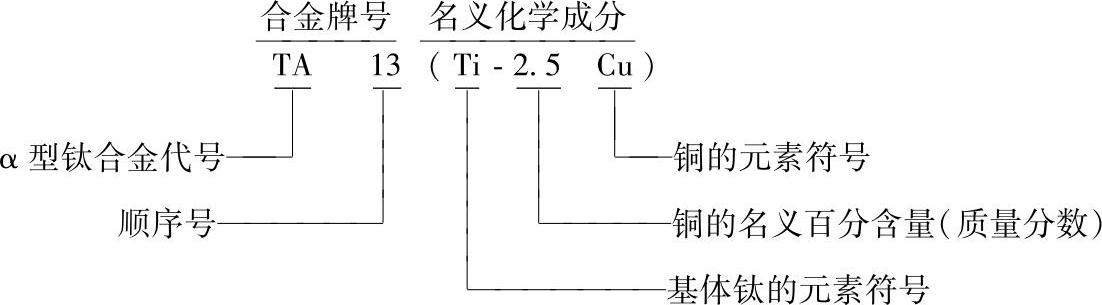

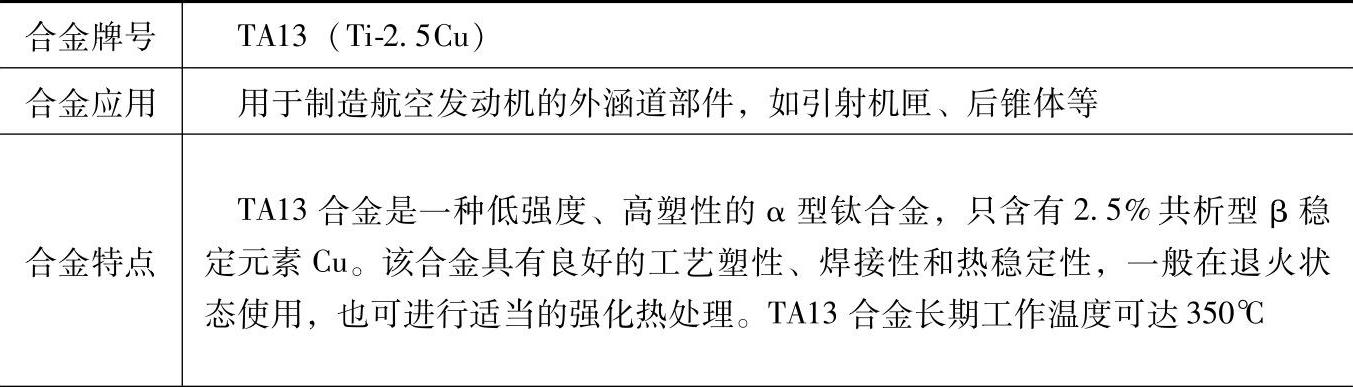

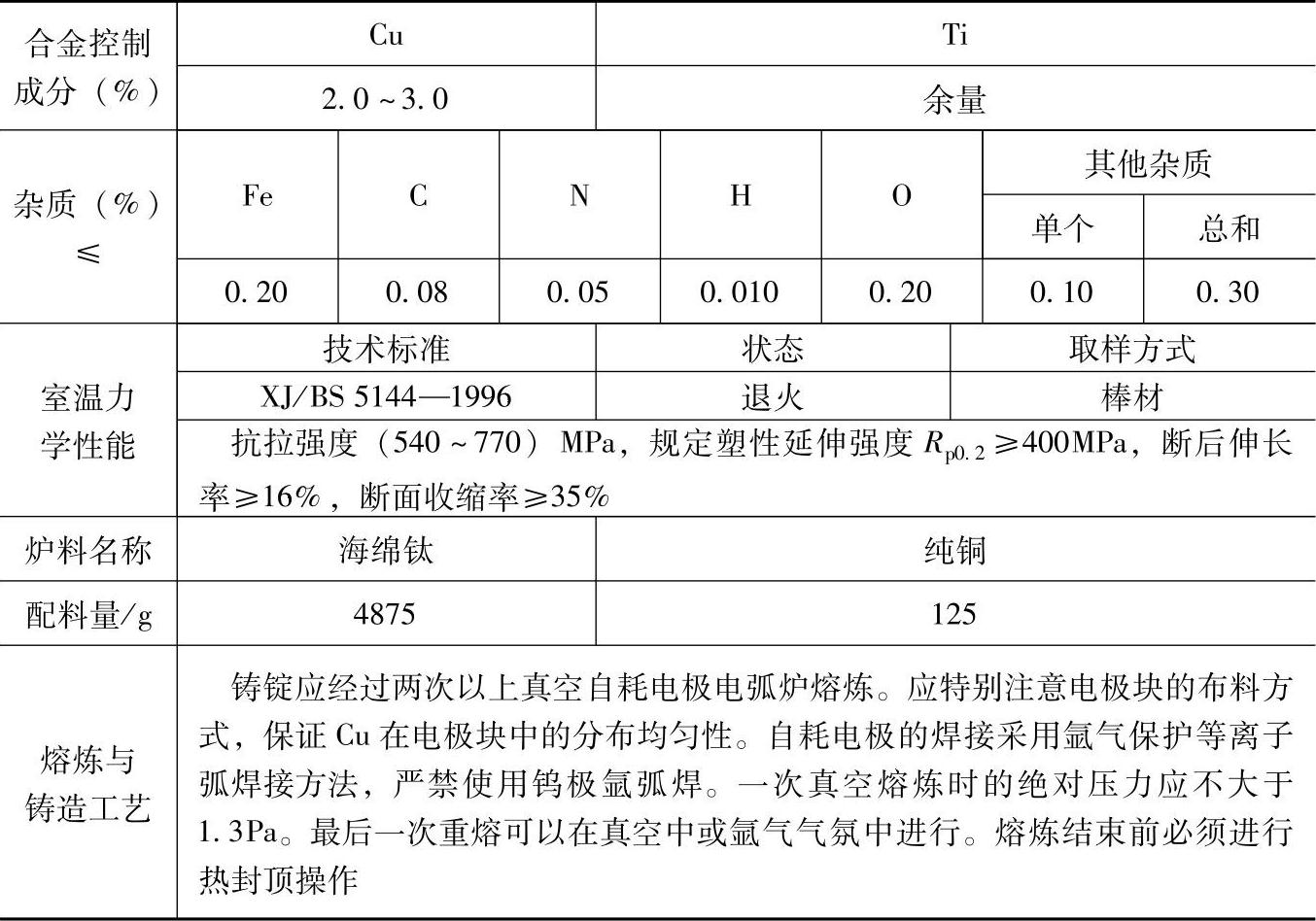

6.TA13(Ti-2.5Cu)的钛合金配料(配料实例997)

TA13(Ti-2.5Cu)的主要含义如下:

对于TA13(Ti-2.5Cu)的钛合金配料,可查配料实例997或表3.5-6。

配料实例997

表3.5-6 TA13(Ti-2.5Cu)的钛合金配料

(续)

注:1.铸造钛合金TA13的配料计算,以配5000g为例。

1)计算满足铜所需的纯铜配入量qCu。

qCu=5000g×2.5/100=125g

2)计算海绵钛的配入量qTi。

qTi=(5000-125)g=4875g

2.各成分含量和配料比例皆指质量分数。

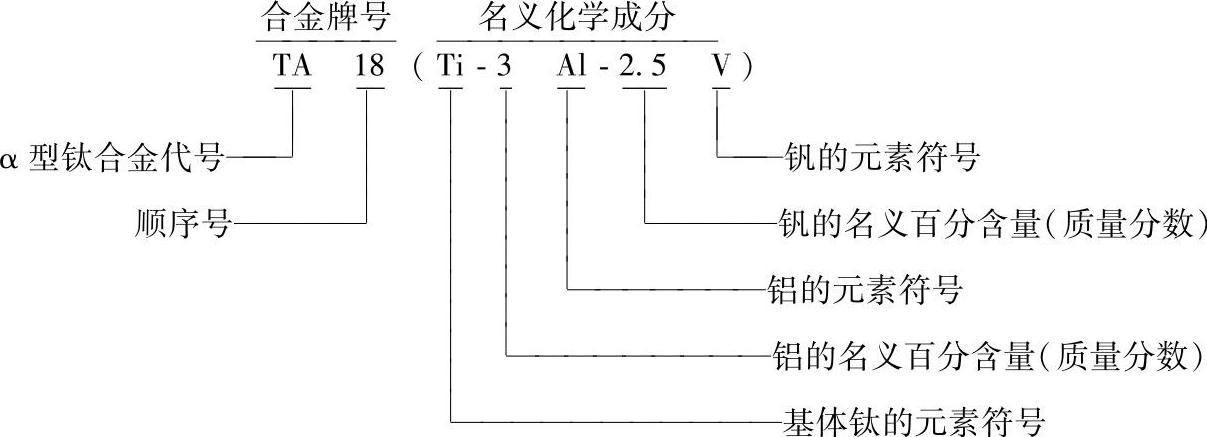

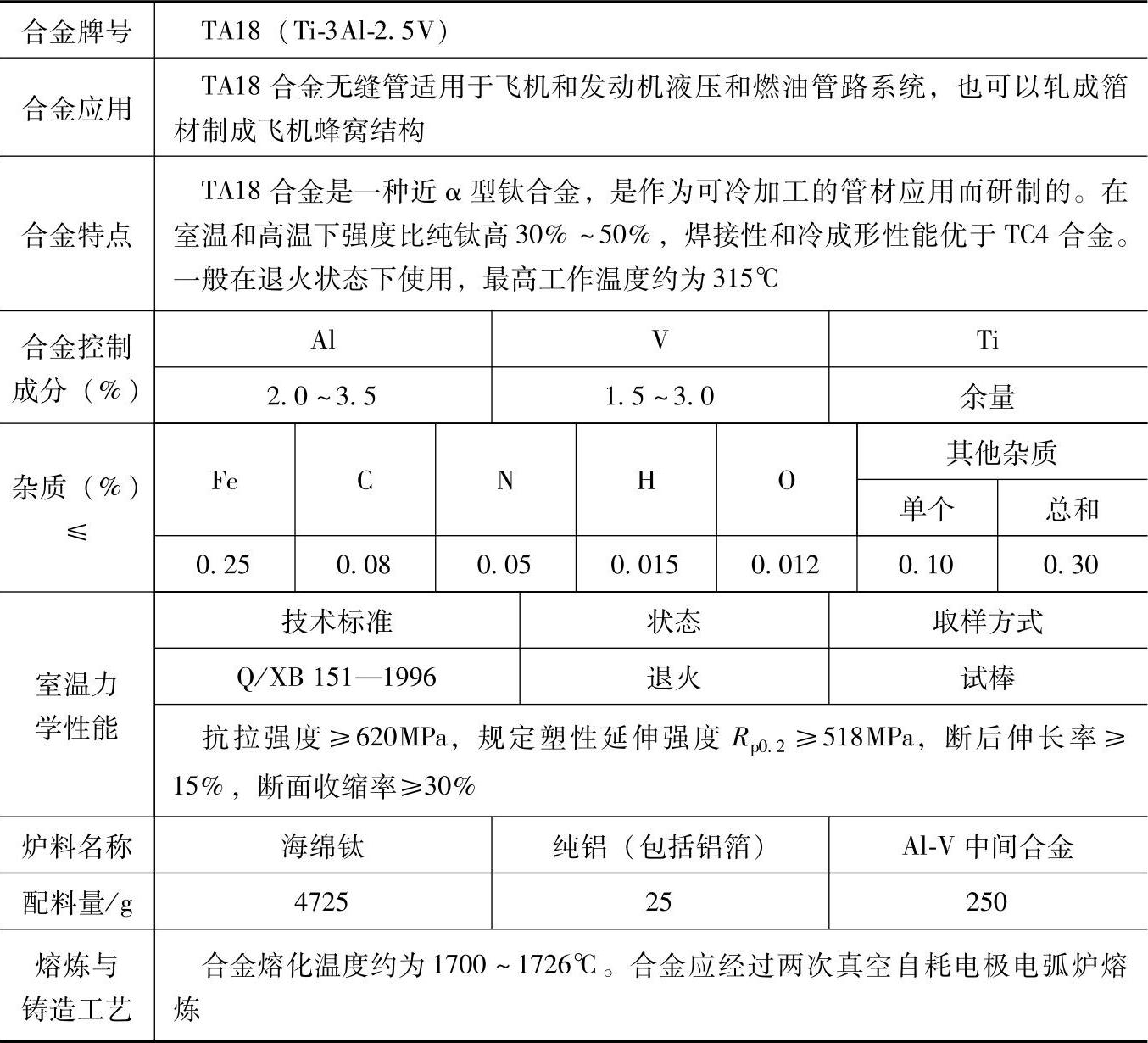

7.TA18(Ti-3Al-2.5V)的钛合金配料(配料实例998)

TA18(Ti-3Al-2.5-V)的主要含义如下:

对于TA18(Ti-3Al-2.5V)的钛合金配料,可查配料实例998或表3.5-7。

配料实例998

表3.5-7 TA18(Ti-3Al-2.5V)的钛合金配料

注:1.铸造钛合金TA18的配料计算,以配5000g为例。

1)计算满足钒所需的Al-V中间合金(Al、V含量各50%)配入量qAl-V。

qAl-V=(5000g×2.5/100)/(50/100)=250g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×3.0/100=150g

Al-V中间合金已配入铝量=250g×50/100=125g

应加入纯铝量(包含铝箔含量)=(150-125)g=25g

3)计算海绵钛的配入量qTi。

qTi=(5000-250-25)g=4725g

2.各合金成分和配料比例皆指质量分数。

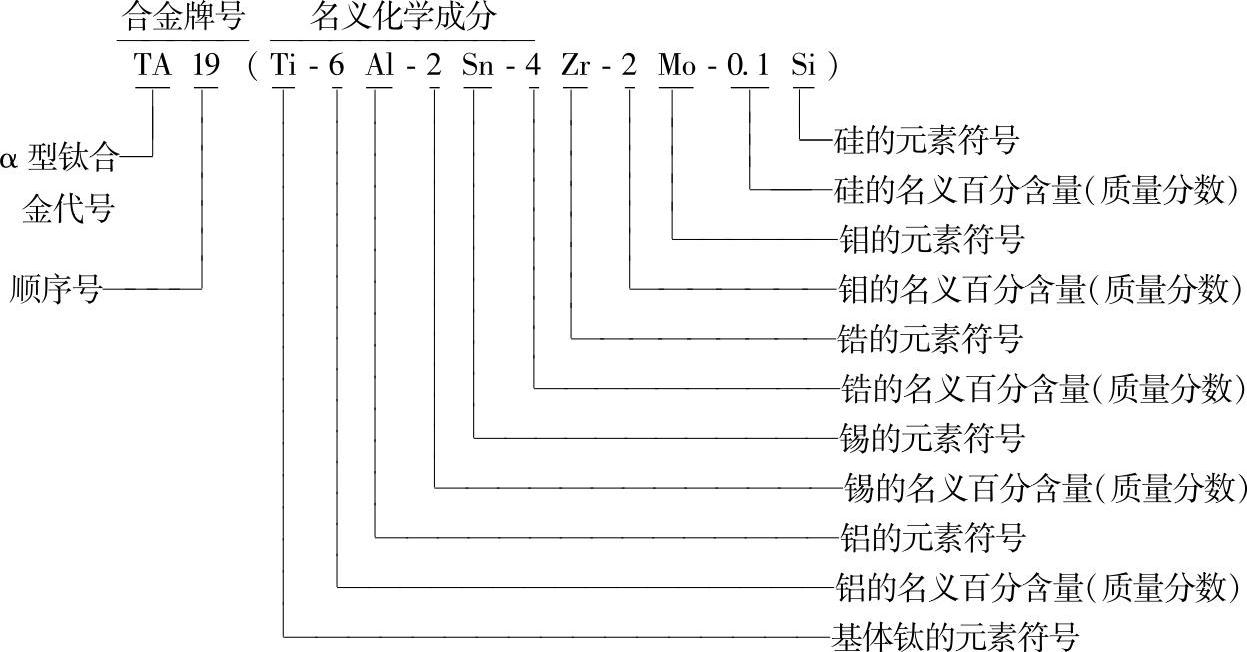

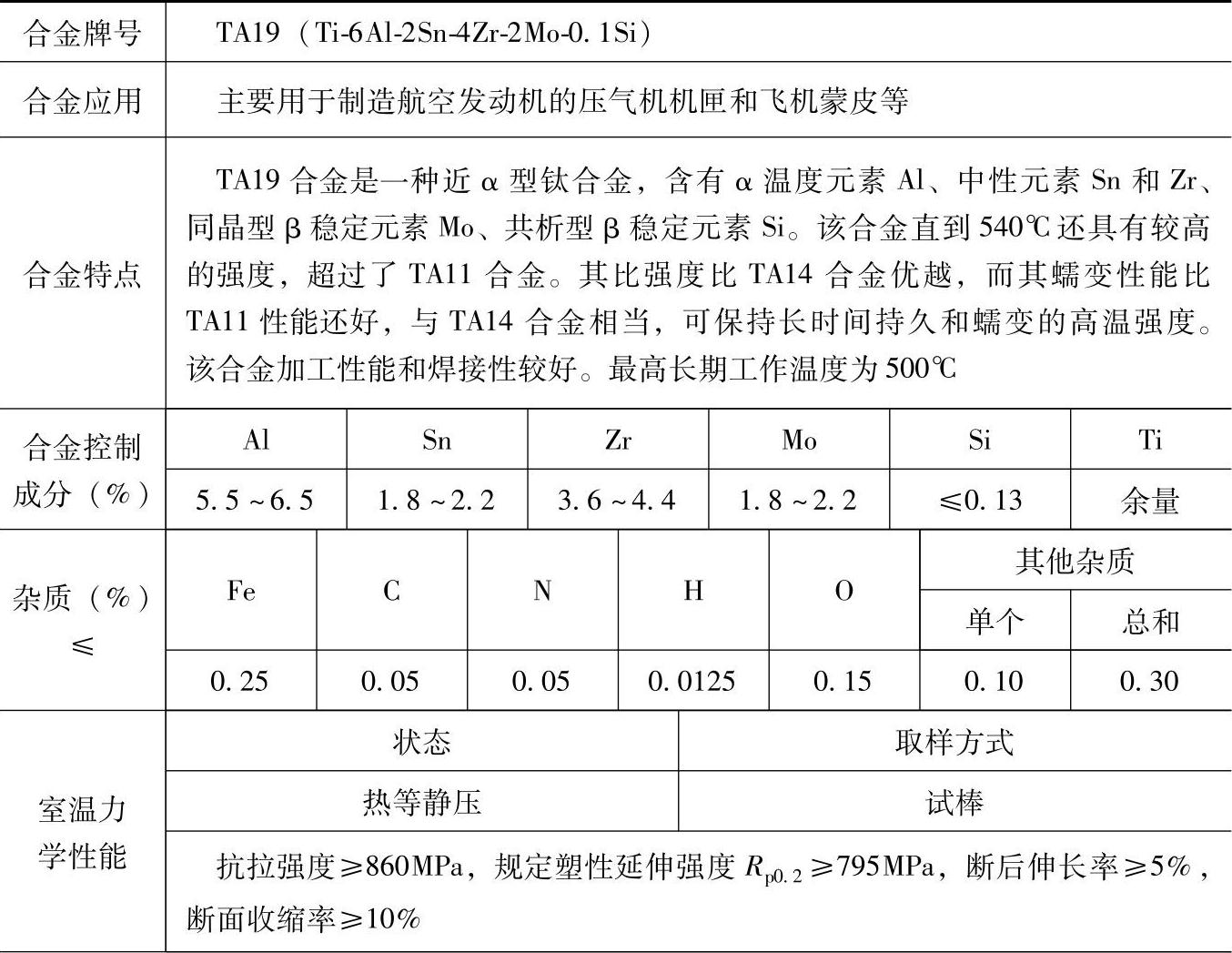

8.TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)的钛合金配料(配料实例999)

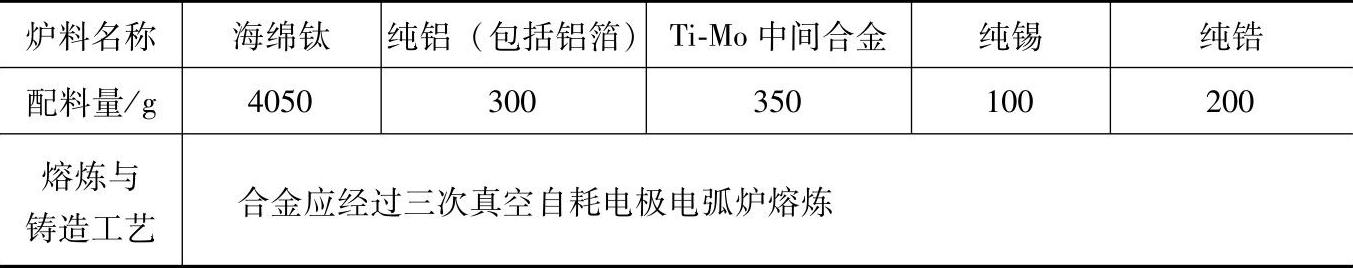

TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)的主要含义如下:

对于TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)的钛合金配料,可查配料实例999或表3.5-8。

配料实例999

表3.5-8 TA19(Ti-6Al-2Sn-4Zr-2Mo-0.1Si)的钛合金配料

(续)

注:1.铸造钛合金TA19的配料计算,以配5000g为例。

1)计算满足锡所需的纯锡配入量qSn。

qSn=5000g×2/100=100g

2)计算满足铝所需的纯铝配入量qAl。

qAl(包含铝箔含量)=5000g×6.0/100=300g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)合金配入量qTi-Mo。

qTi-Mo=(5000g×2.1/100)/(30/100)=350g

4)计算满足锆所需的纯锆配入量qZr。

qZr=5000g×4/100=200g

5)计算海锦钛的配入量qTi。

qTi=(5000-100-300-350-200)g=4050g

2.各成分含量和配料比例皆指质量分数。

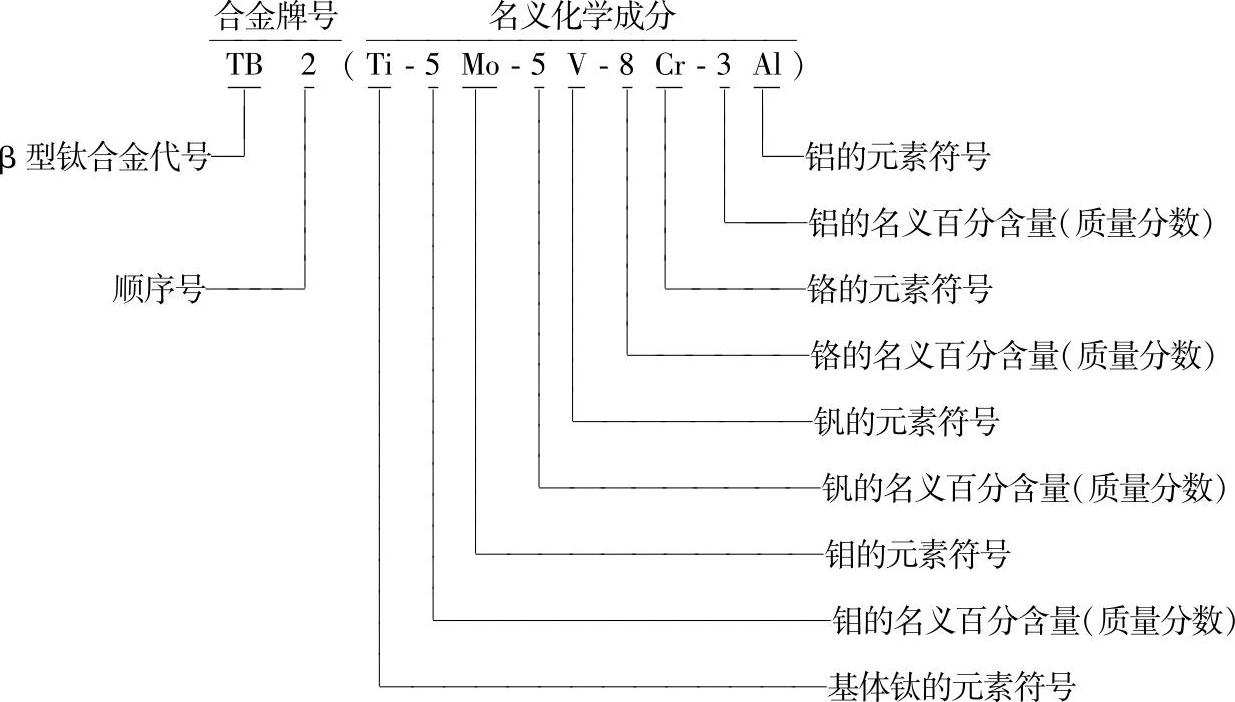

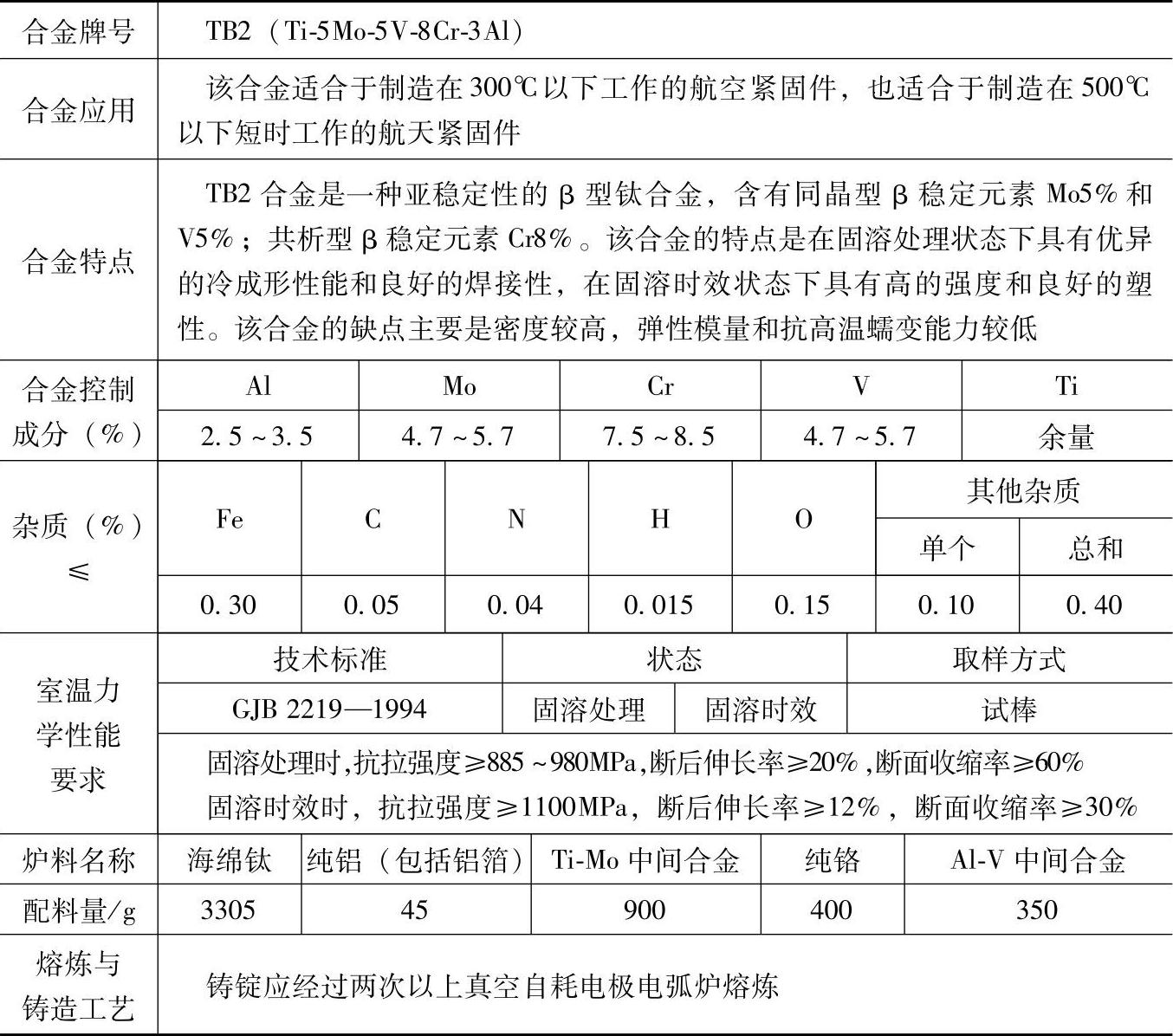

9.TB2(Ti-5Mo-5V-8Cr-3Al)的钛合金配料(配料实例1000)

TB2(Ti-5Mo-5V-8Cr-3Al)的主要含义如下:

对于TB2(Ti-5Mo-5V-8Cr-3Al)的钛合金配料,可查配料实例1000或表3.5-9。

配料实例1000

表3.5-9 TB2(Ti-5Mo-5V-8Cr-3Al)的钛合金配料

注:1.铸造钛合金TB2的配料计算,以配5000g为例。

1)计算满足钒所需的Al-V中间合金(V含量为70%)配入量qAl-V。

qAl-V=(5000g×4.9/100)/(70/100)=350g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×3.0/100=150g

Al-V中间合金已配入铝量=350g×30/100=105g

应加入纯铝量(包含铝箔含量)=(150-105)g=45g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)合金配入量qTi-Mo。

qTi-Mo=(5000g×5.4/100)/(30/100)=900g

4)计算满足铬所需的纯铬配入量qZr。

qCr=5000g×8/100=400g

5)计算海绵钛的配入量qTi。

qTi=(5000-350-45-900-400)g=3305g

2.各成分含量和配料比例皆指质量分数。

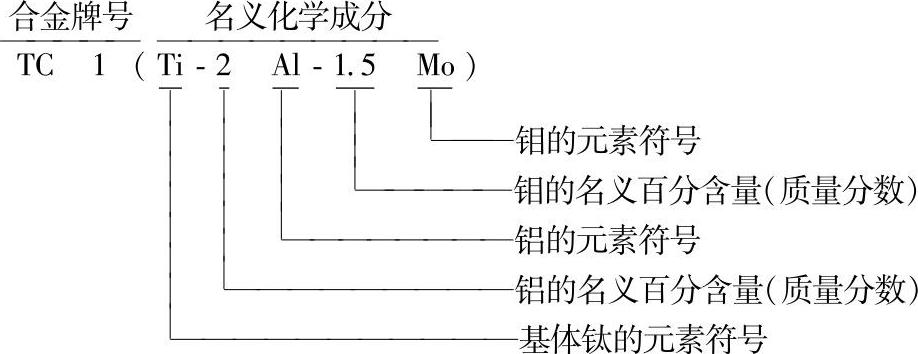

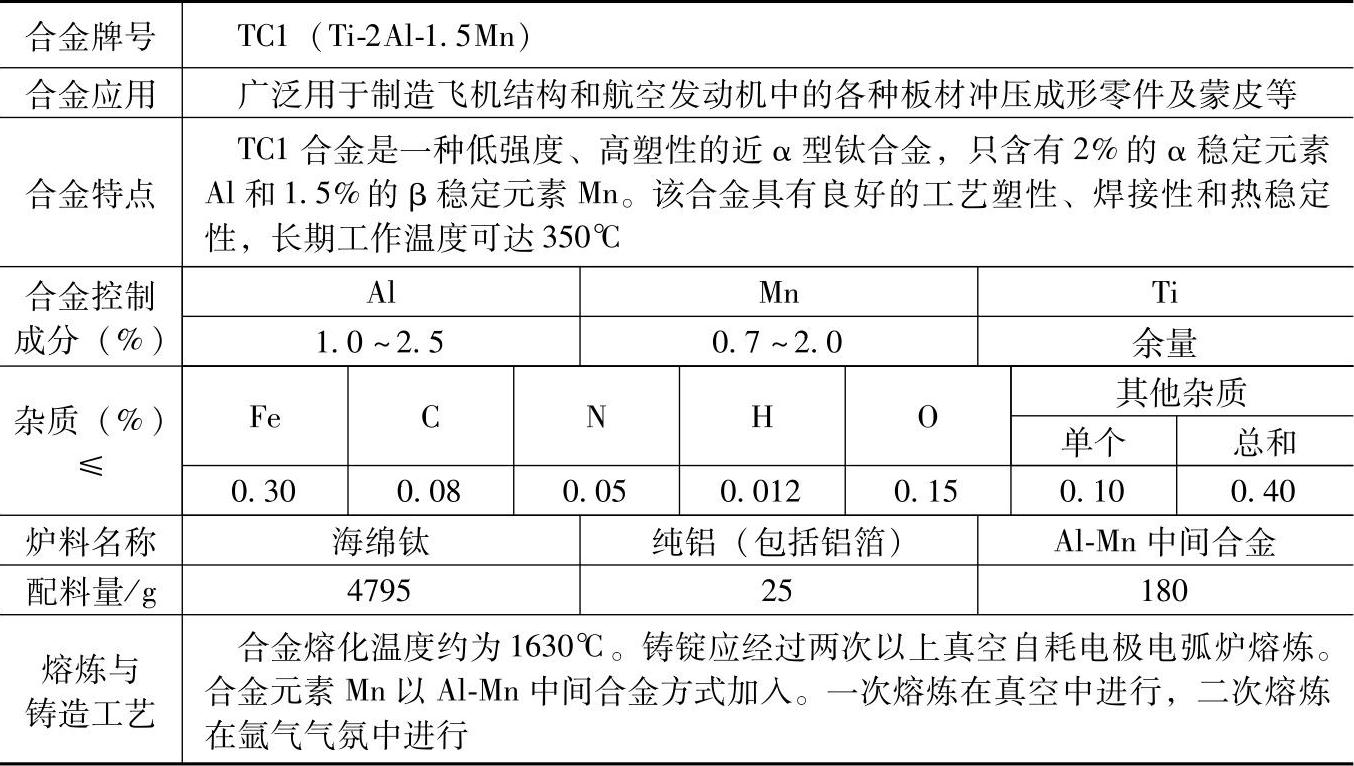

10.TC1(Ti-2Al-1.5Mn)的钛合金配料(配料实例1001)

TC1(Ti-2Al-1.5Mn)的主要含义如下:

对于TC1(Ti-2Al-1.5Mn)的钛合金配料,可查配料实例1001或表3.5-10。

配料实例1001

表3.5-10 TC1(Ti-2Al-1.5Mn)的钛合金配料

注:1.铸造钛合金TC1的配料计算,以配5000g为例。

1)计算满足锰所需的Al-Mn中间合金(Al、Mn含量各为50%)配入量qAl-Mn。

qAl-Mn=(5000g×1.8/100)/(50/100)=180g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×2.3/100=115g

Al-Mn中间合金已配入铝量=180g×50/100=90g

应加入纯铝量(包含铝箔含量)=(115-90)g=25g

3)计算海绵钛的配入量qTi。

qTi=(5000-180-25)g=4795g

2.各成分含量和配料比例皆指质量分数。

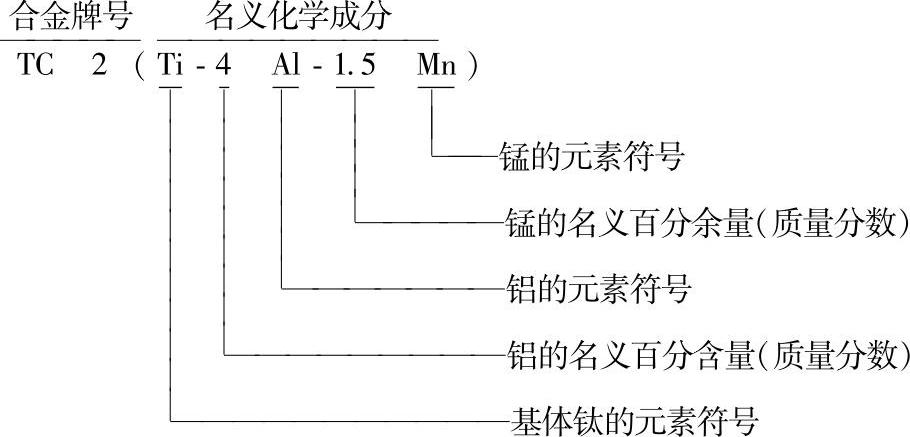

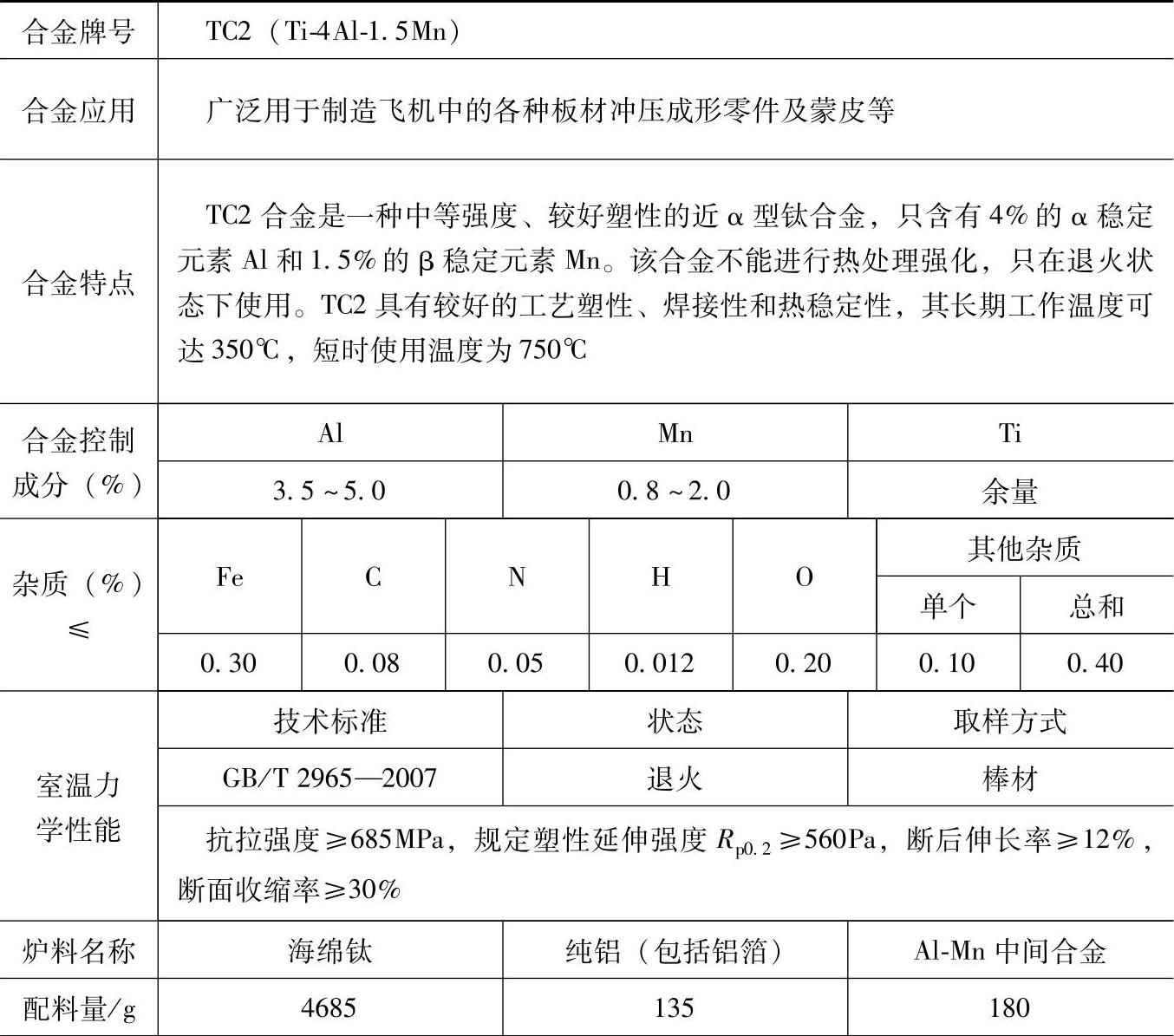

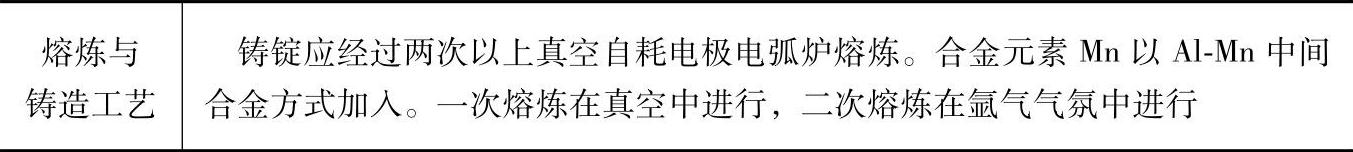

11.TC2(Ti-4Al-1.5Mn)的钛合金配料(配料实例1002)

TC2(Ti-4Al-1.5Mn)的主要含义如下:

对于TC2(Ti-4Al-1.5Mn)的钛合金配料,可查配料实例1002或表3.5-11。

配料实例1002

表3.5-11 TC2(Ti-4Al-1.5Mn)的钛合金配料

(续)

注:1.铸造钛合金TC2的配料计算,以配5000g为例。

1)计算满足锰所需的Al-Mn中间合金(Al、Mn含量各为50%)配入量qAl-Mn。

qAl-Mn=(5000g×1.8/100)/(50/100)=180g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×4.5/100=225g

因Al-Mn中间合金已配入铝量=180g×50/100=90g

应加入纯铝量(包含铝箔含量)=(225-90)g=135g

3)计算海绵钛的配入量qTi。

qTi=(5000-180-135)g=4685g

2.各成分含量和配料比例皆指质量分数。

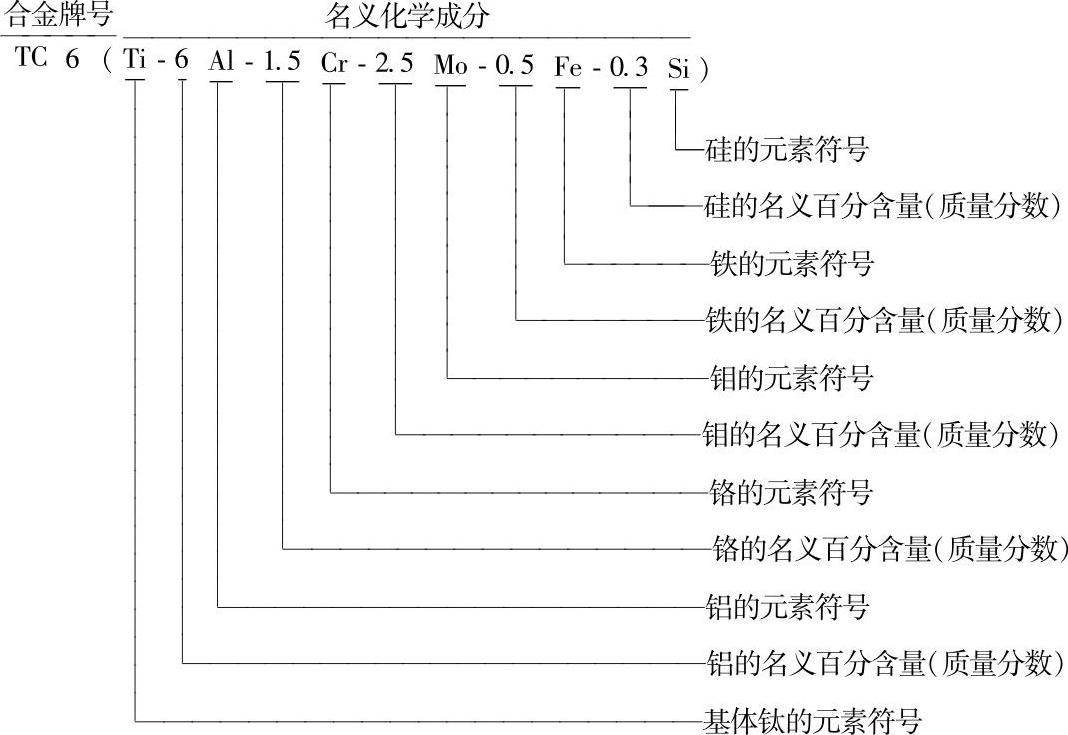

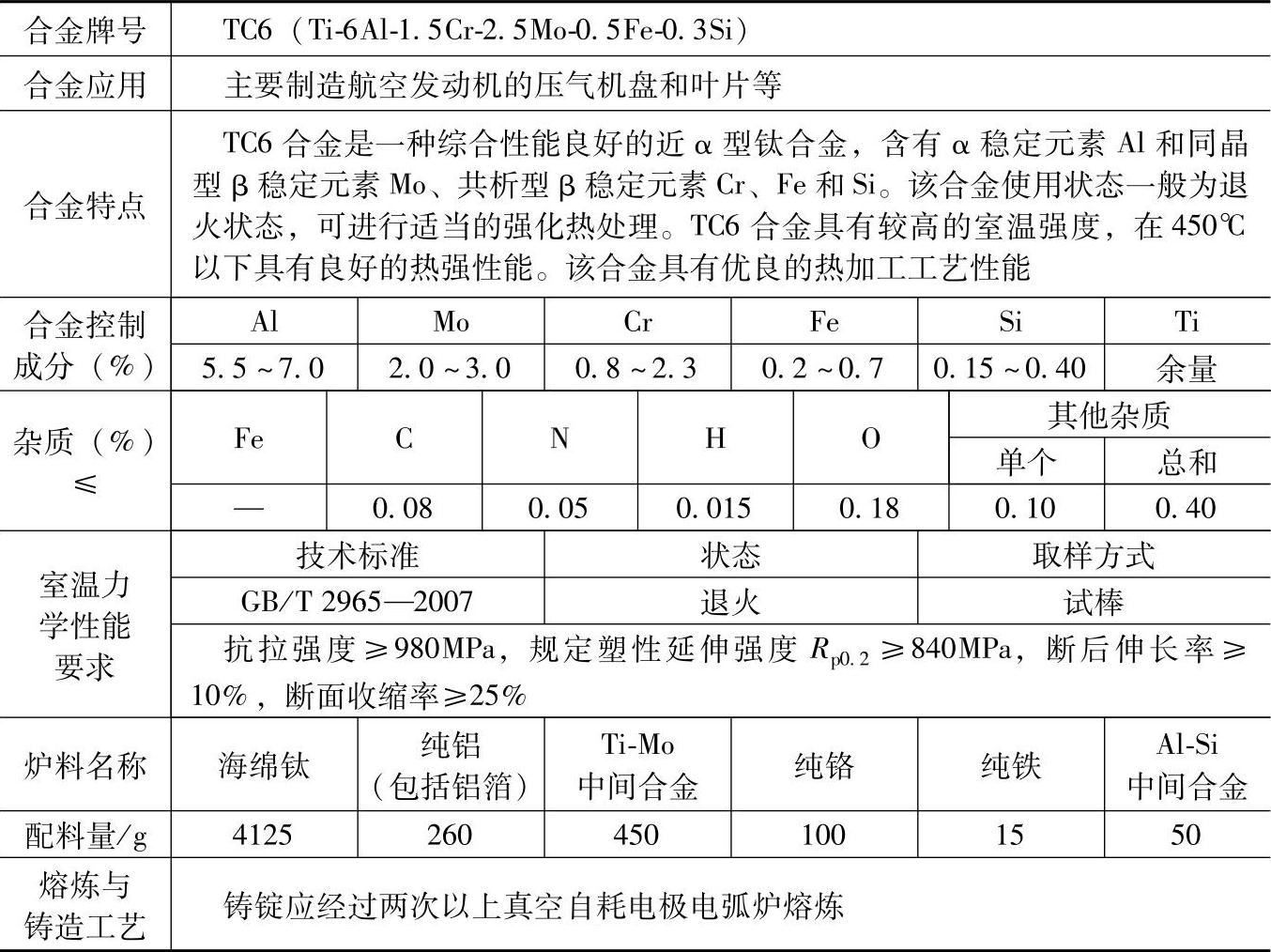

12.TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)的钛合金配料(配料实例1003)

TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)的主要含义如下:

对于TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)的钛合金配料,可查配料实例1003或表3.5-12。

配料实例1003

表3.5-12 TC6(Ti-6Al-1.5Cr-2.5Mo-0.5Fe-0.3Si)的钛合金配料

注:1.铸造钛合金TC6的配料计算,以配5000g为例。

1)计算满足硅所需的Al-Si中间合金(Si含量为20%)配入量qAl-Si。

qAl-Si=(5000g×0.2/100)/(20/100)=50g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×6.0/100=300g

Al-Si中间合金已配入铝量=50g×80/100=40g

应加入纯铝量(包含铝箔含量)=(300-40)g=260g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)中间合金配入量qTi-Mo。

qTi-Mo=(5000g×2.7/100)/(30/100)=450g

4)计算满足铬所需的纯铬配入量qCr。

qCr=5000g×2/100=100g

5)计算满足铁所需的纯铁配入量qFe

qFe=5000g×0.3/100=15g

6)计算海绵钛的配入量qTi。

qTi=(5000-50-260-450-100-15)g=4125g

2.各成分含量和配料比例皆指质量分数。

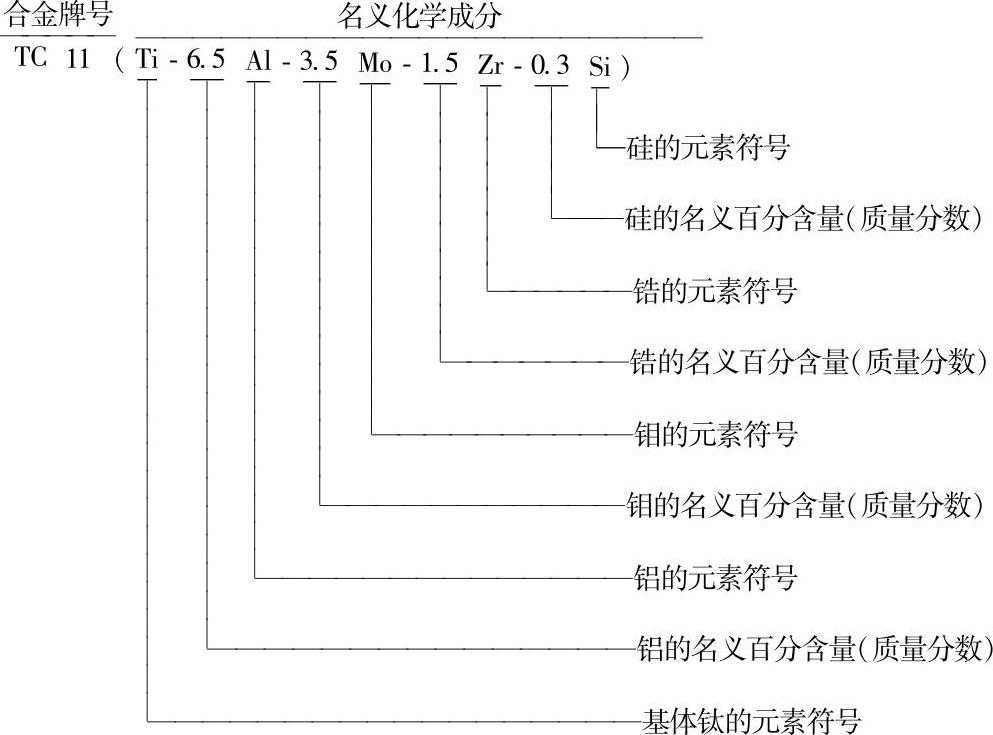

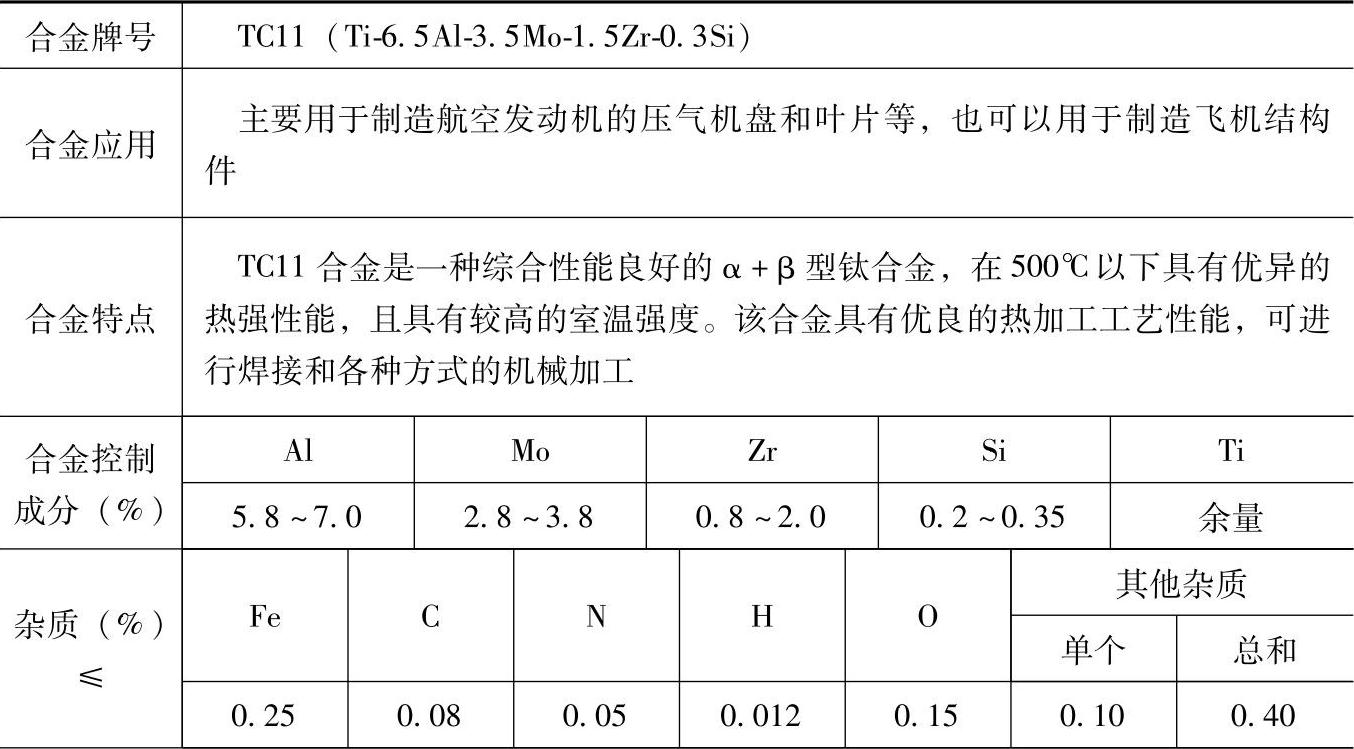

13.TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)的钛合金配料(配料实例1004)

TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)的主要含义如下:

对于TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)的钛合金配料,可查配料实例1004或表3.5-13。

配料实例1004

表3.5-13 TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)的钛合金配料

(续)

注:1.铸造钛合金TC11的配料计算,以配5000g为例。

1)计算满足硅所需的Al-Si中间合金(Si含量为20%)配入量qAl-Si。

qAl-Si=(5000g×0.2/100)/(20/100)=50g

2)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×6.0/100=300g

Al-Si中间合金已配入铝量=50g×80/100=40g

应加入纯铝量(包含铝箔含量)=(300-40)g=260g

3)计算满足钼所需的Ti-Mo(Mo含量为30%)合金配入量qTi-Mo。

qTi-Mo=(5000g×3.3/100)/(30/100)=550g

4)计算满足锆所需的纯锆配入量qZr。

qZr=5000g×1.8/100=90g

5)计算海绵钛的配入量qTi。

qTi=(5000-50-260-550-90)g=4050g

2.各成分含量和配料比例皆指质量分数。

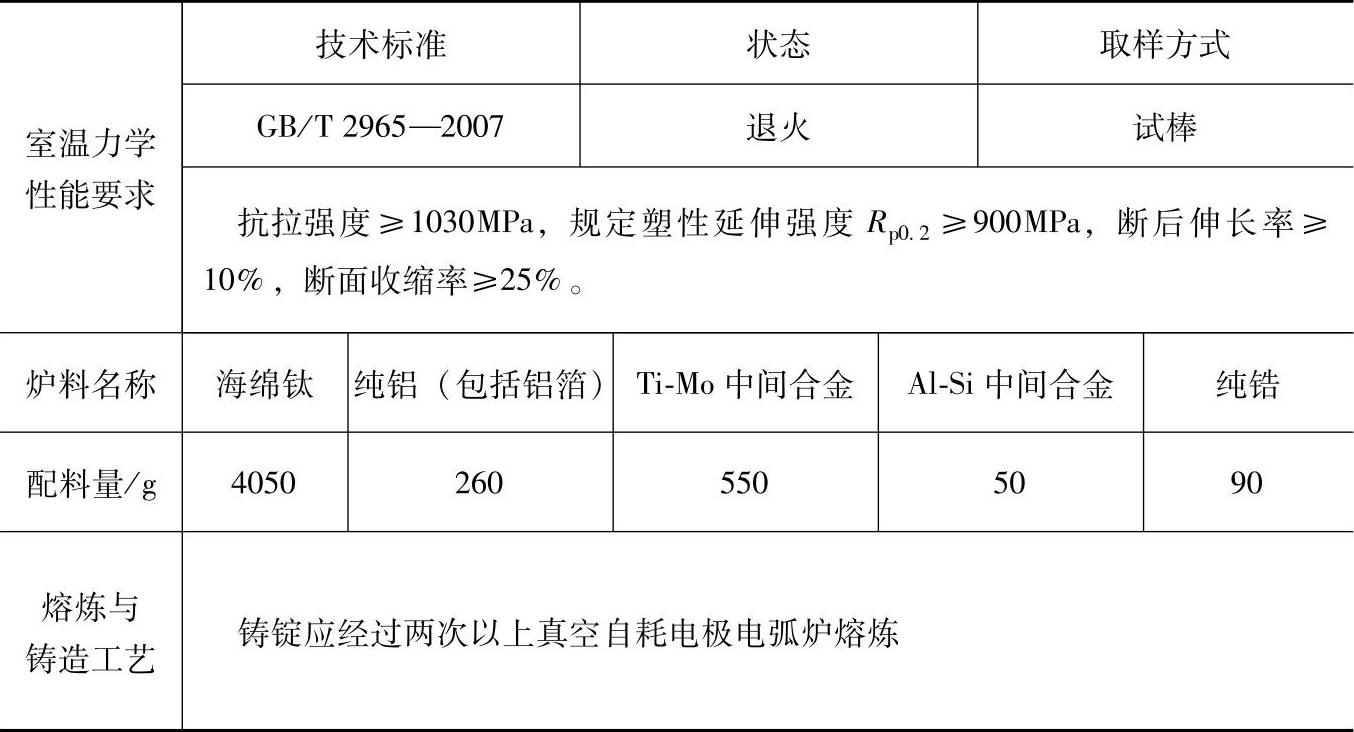

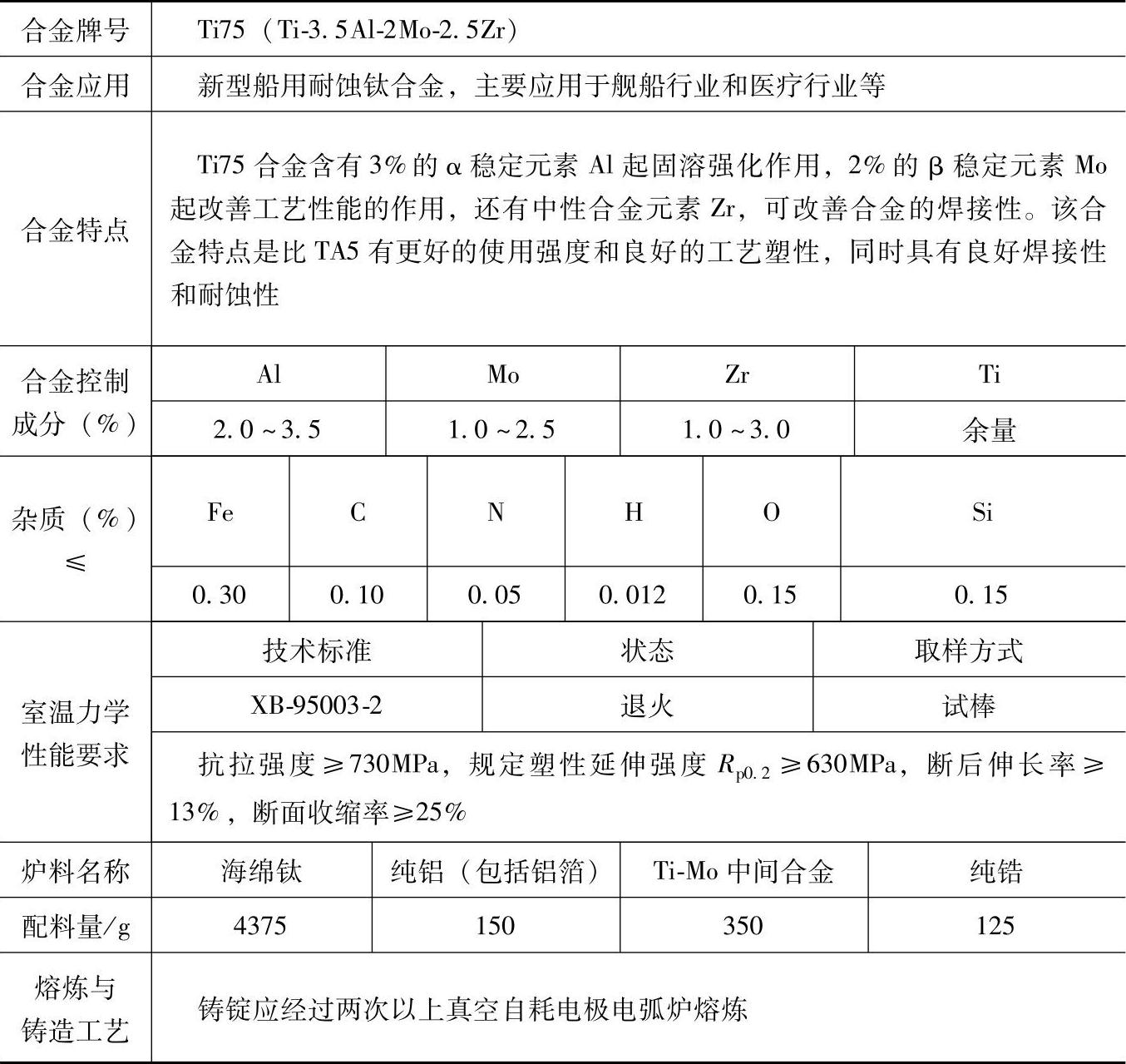

14.Ti75(Ti-3.5Al-2Mo-2.5Zr)的铸造钛合金配料(配料实例1005)

Ti75(Ti-3.5Al-2Mo-2.5Zr)是具有自主知识产权的近α型铸造钛合金。

Ti75(Ti-3.5Al-2Mo-2.5Zr)的铸造钛合金配料,可查阅配料实例1005或表3.5-14。

配料实例1005

表3.5-14 Ti75(Ti-3.5Al-2Mo-2.5Zr)的铸造钛合金配料

注:1.铸造钛合金Ti75的配料计算,以配5000g为例。

1)计算满足铝所需的纯铝配入量qAl。

qAl=5000g×3.0/100=150g(包含铝箔含量)

2)计算满足钼所需的Ti-Mo(Mo含量为30%)合金配入量qTi-Mo。

qTi-Mo=(5000g×2.1/100)/(30/100)=350g

3)计算满足锆所需的纯锆配入量qZr。

qZr=5000g×2.5/100=125g

4)计算海绵钛的配入量qTi。

qTi=(5000-150-350-125)g=4375g

2.各成分含量和配料比例皆指质量分数。

第6章 铸造轴承合金配料

铸造轴承合金(Cast bearing alloys)是指具有良好耐磨和减摩性能,用于制造滑动轴承的铸造合金。

根据国家标准GB/T 1174—1992《铸造轴承合金》的规定,铸造轴承合金按其化学成分分为锡基、铅基、铜基、铝基共计18个牌号:锡基的有ZSnSb12Pb10Cu4、ZSnSb12Cu6Cd1、ZSnSb11Cu6、ZSnSb8Cu4、ZSnSb4Cu4;铅基的有ZPbSb16Sn16Cu2、ZPbSb15Sn5Cu3Cd2、ZPbSb15Sn10、ZPbSb15Sn5、ZPbSb10Sn6;铜基的有ZCuSn5Pb5Zn5、ZCuSn10P1、ZCuPb10Sn10、ZCuPb15Sn8、ZCuPb20Sn5、ZCuPb30、ZC-uAl10Fe3;铝基的有ZAlSn6Cu1Ni1。

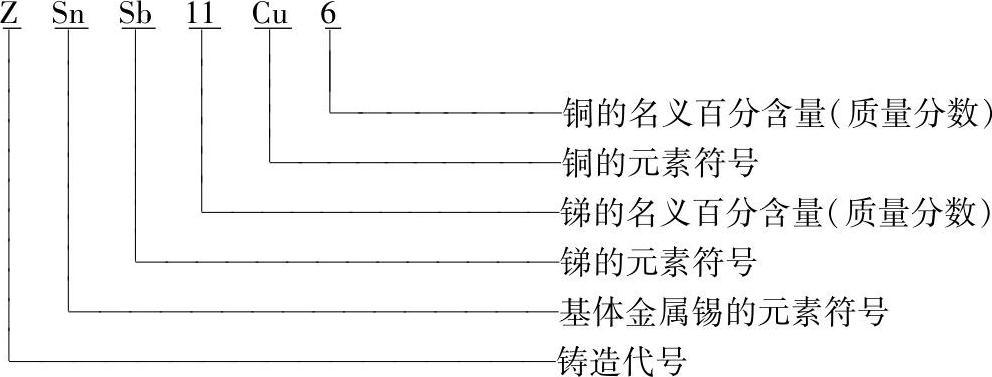

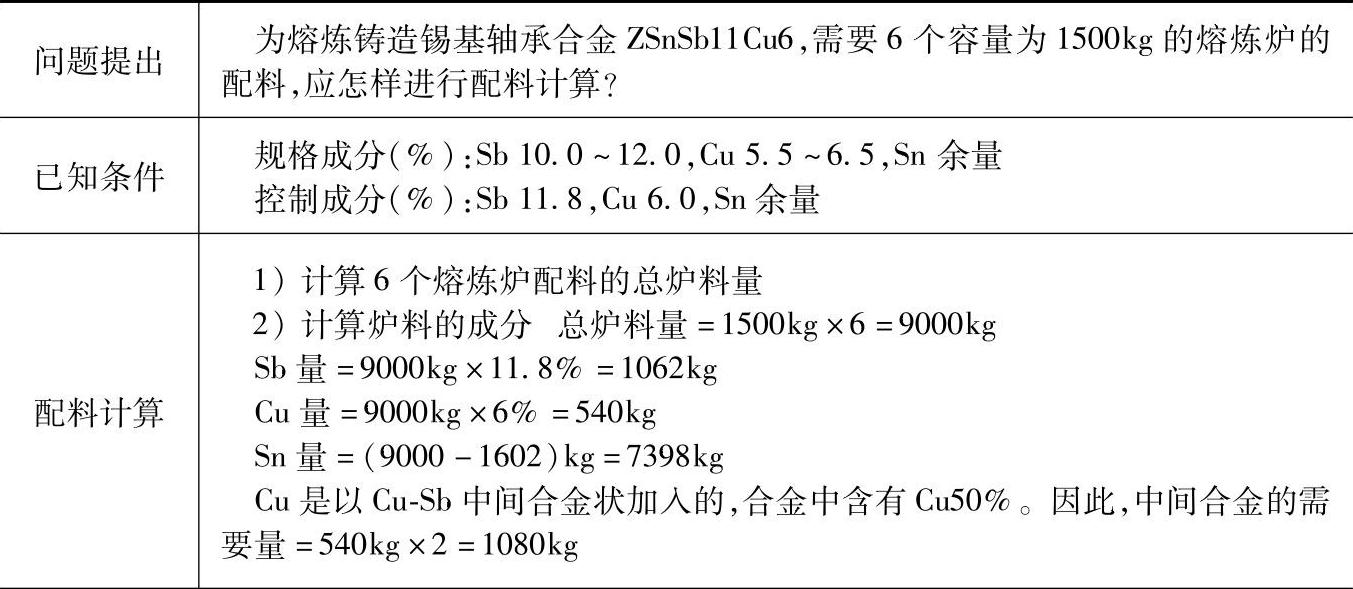

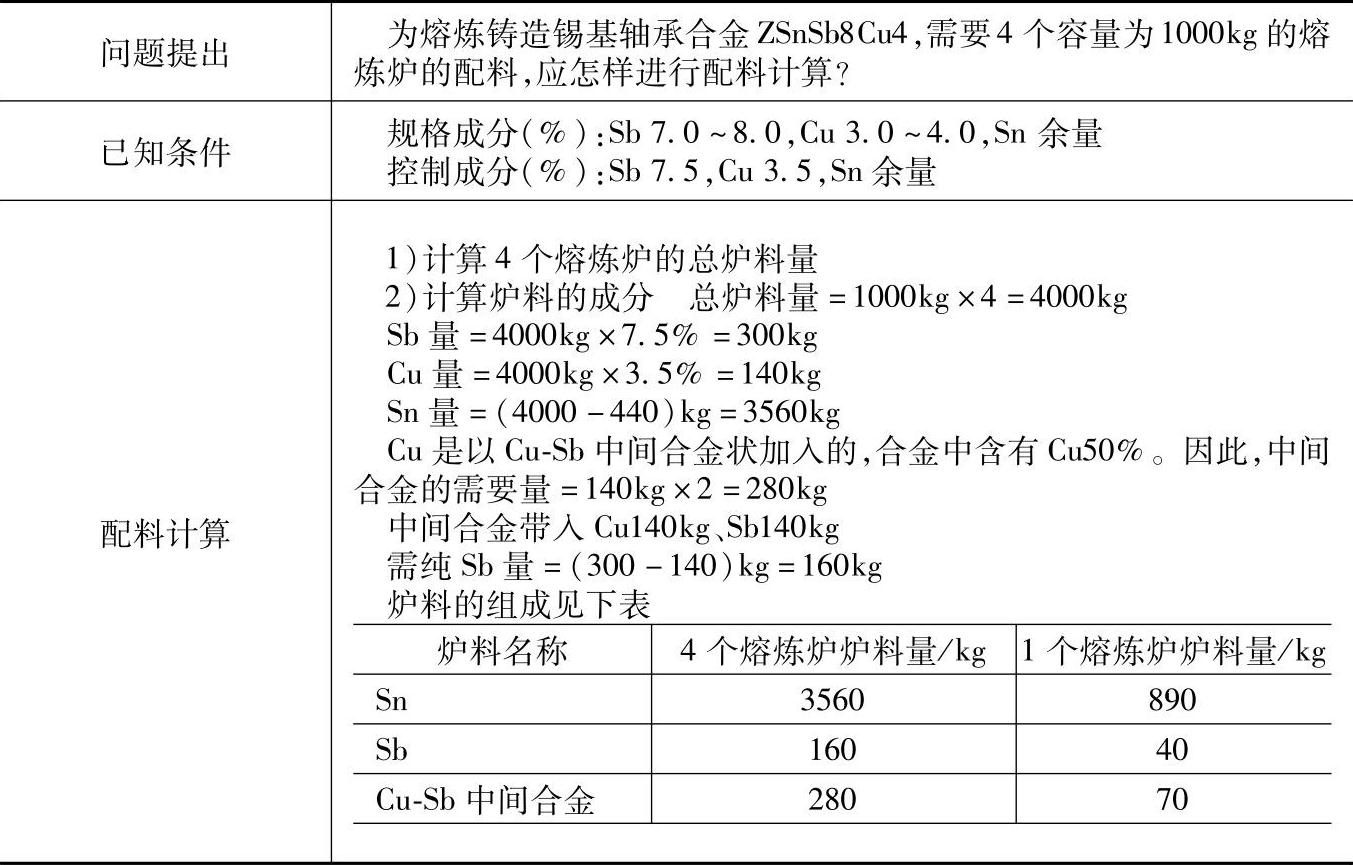

1.ZSnSb11Cu6的铸造锡基轴承合金配料(配料实例1006)

ZSnSb11Cu6的主要含义如下:

对于ZSnSb11Cu6的铸造锡基轴承合金配料,可速查配料实例1006或表3.6-1。

配料实例1006

表3.6-1 ZSnSb11Cu6的铸造锡基轴承合金配料

(续)

注:各成分含量和配料比例皆指质量分数。

2.ZSnSb8Cu4的铸造锡基轴承合金配料(配料实例1007)

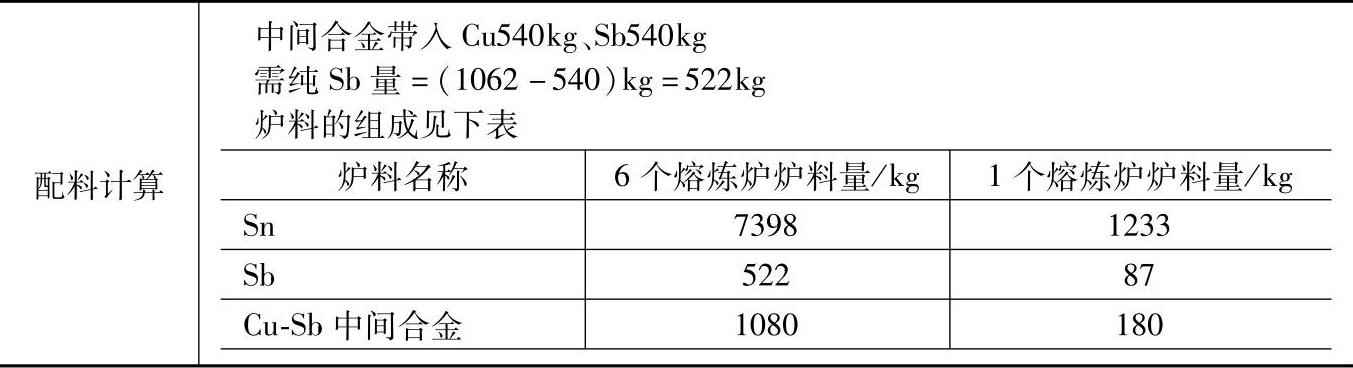

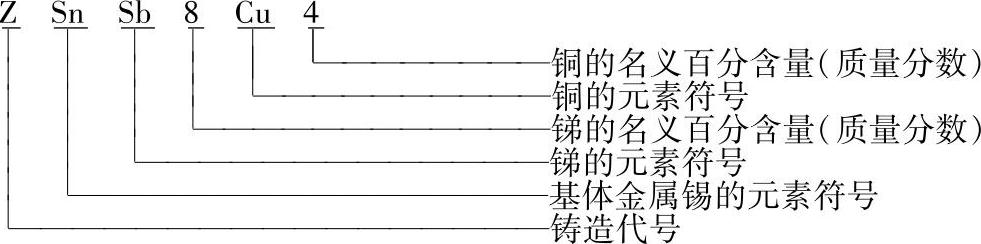

ZSnSb8Cu4的主要含义如下:

对于ZSnSb8Cu4的铸造锡基轴承合金配料,可查配料实例1007或表3.6-2。

配料实例1007

表3.6-2 ZSnSb8Cu4的铸造锡基轴承合金配料

注:各成分含量和配料比例皆指质量分数。

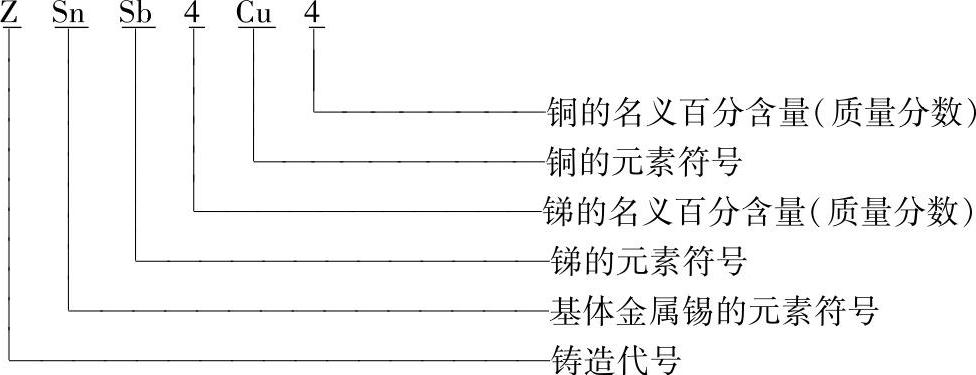

3.ZSnSb4Cu4的铸造锡基轴承合金配料(配料实例1008)

ZSnSb4Cu4的主要含义如下:

对于ZSnSb4Cu4的铸造锡基轴承合金配料,可查配料实例1008或表3.6-3。

配料实例1008

表3.6-3 ZSnSb4Cu4的铸造锡基轴承合金配料

注:各成分含量和配料比例皆指质量分数。

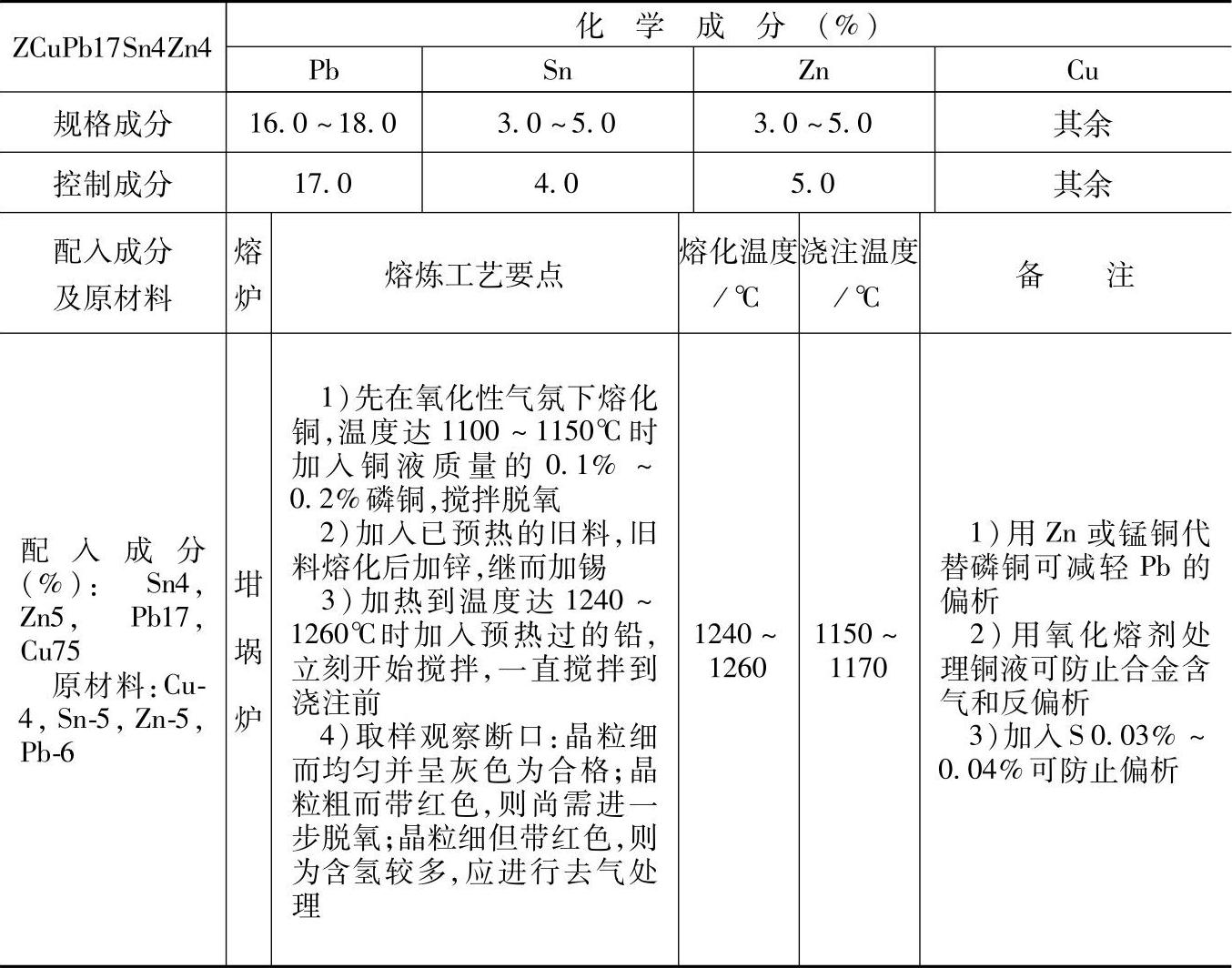

4.ZCuPb17Sn4Zn4的铸造铜基轴承合金配料(配料实例1009)

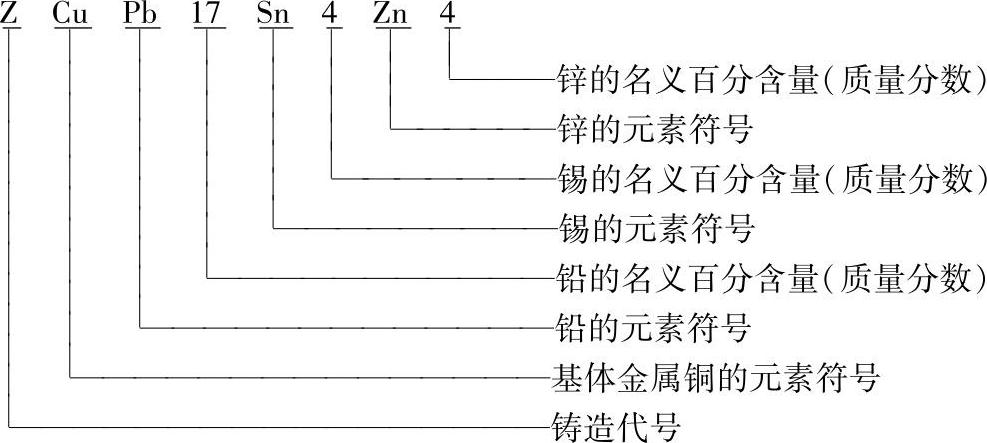

ZCuPb17Sn4Zn4的主要含义如下:

对于ZCuPb17Sn4Zn4的铸造铜基轴承合金配料,可查配料实例1009或表3.6-4。

配料实例1009

表3.6-4 ZCuPb17Sn4Zn4的铸造铜基轴承合金配料

注:各成分含量、配料比例和加入量皆指质量分数。

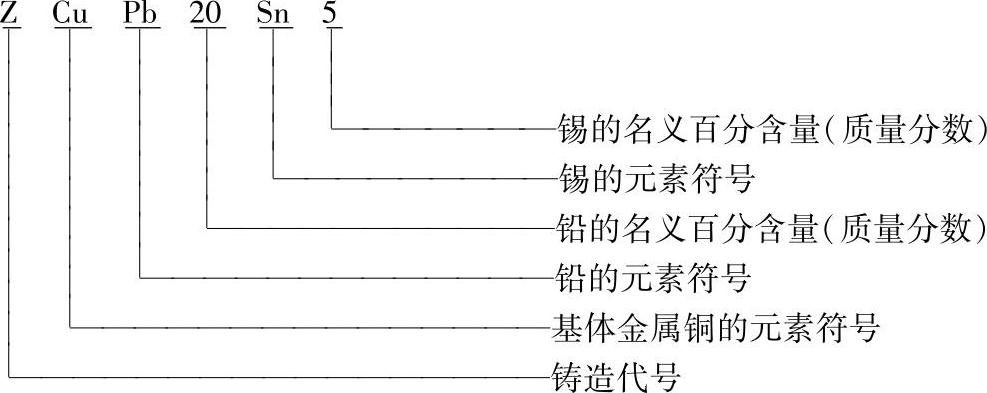

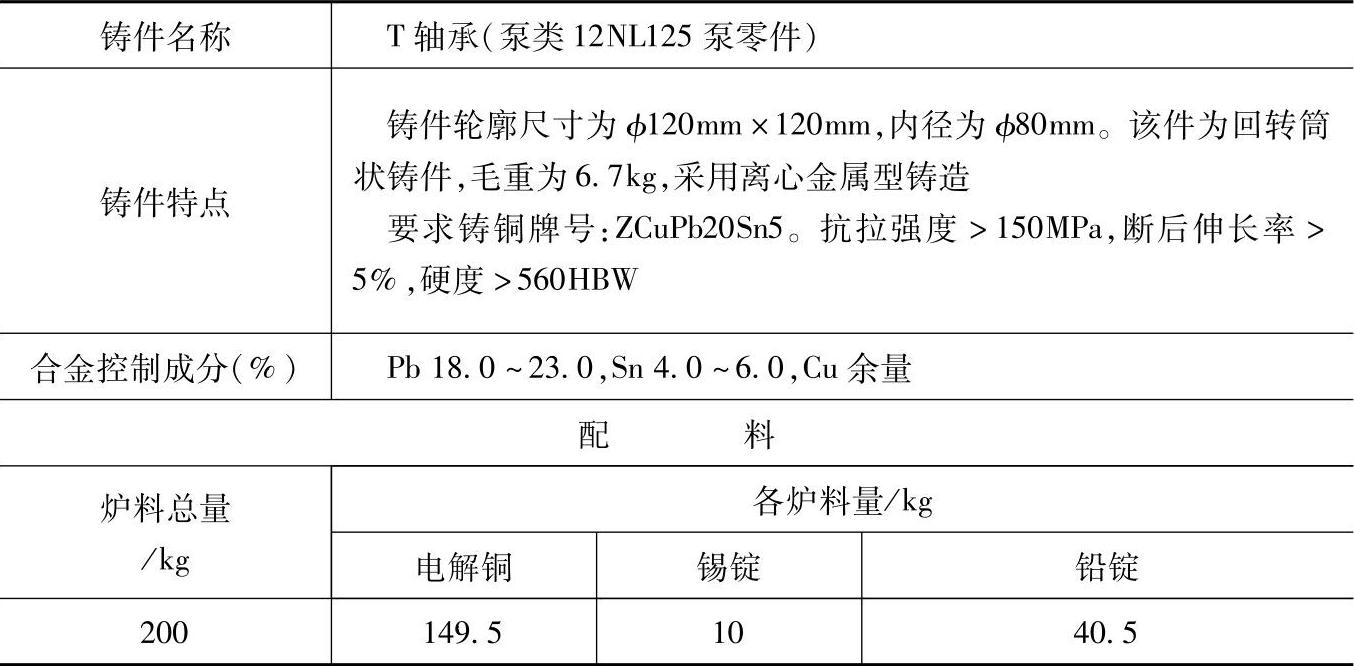

5.ZCuPb20Sn5的铸造铜基轴承合金配料(配料实例1010)

ZCuPb20Sn5的主要含义如下:

对于泵等类铸件的ZCuPb20Sn5的铸造铜基轴承合金配料,可查配料实例1010或表3.6-5。

配料实例1010

表3.6-5 ZCuPb20Sn5的铸造铜基轴承合金配料

注:1.采用熔炼炉类型:采用地坑焦炭坩埚炉熔炼,坩埚为200号。炉内烧损(%):Cu 1、Sn 1、Pb 1.3。

2.合金中电解铜熔化后用磷铜脱氧,加入锡,最后加铅,熔化后充分搅拌,做炉前含气及折角试验,合格后升温至浇注温度。

3.检测结果:

化学成分(%):Pb 20.15,Sn 4.98;

力学性能:抗拉强度为163MPa,断后伸长率为5.7%,硬度为556HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的其他铸件,如衬瓦、轴承、轴套等。

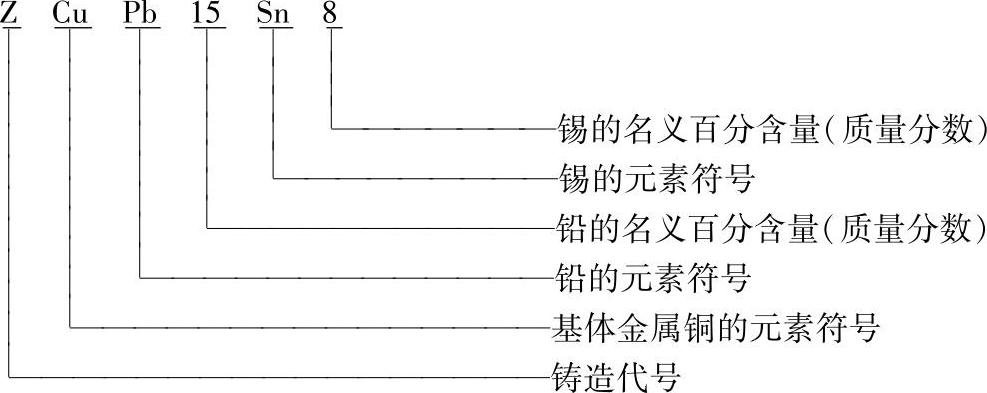

6.ZCuPb15Sn8的铸造铜基轴承合金配料(配料实例1011)

ZCuPb15Sn8的主要含义如下:

对于橡胶机械等类铸件的ZCuPb15Sn8的铸造铜基轴承合金配料,可查配料实例1011或表3.6-6。

配料实例1011

表3.6-6 ZCuPb15Sn8的铸造铜基轴承合金配料

注:1.采用熔炼炉类型:坩埚炉或中频感应电炉。

2.各成分含量、配料比例和加入量皆指质量分数。

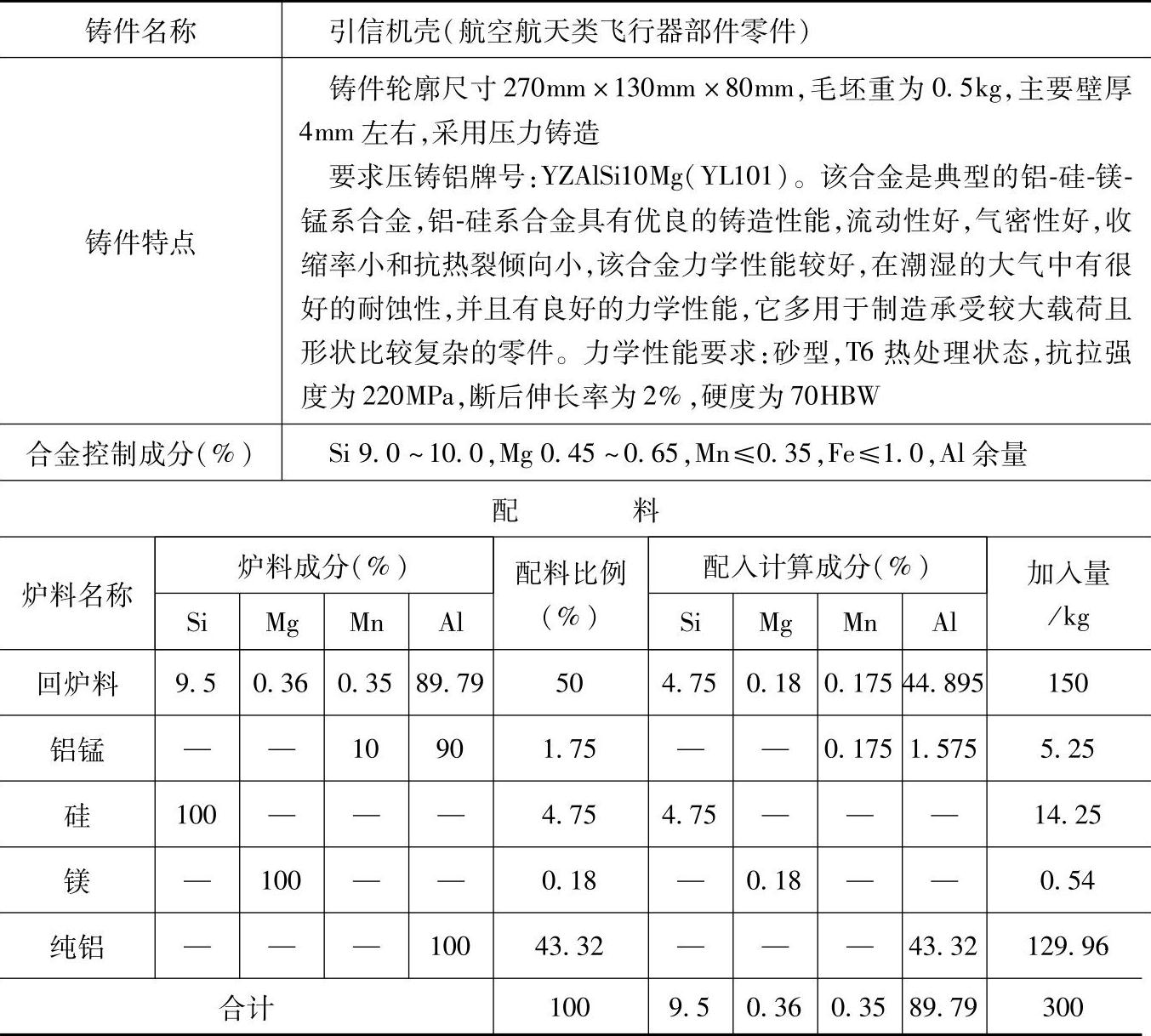

第7章 压铸合金配料

压铸合金(Diecast alloy)是指用于压力铸造的合金,具有熔化温度低,流动性好,结晶温度窄,收缩率及热脆性小等特性。

常用的压铸合金有压铸铝合金、压铸锌合金、压铸镁合金、压铸铜合金和压铸铅锡合金等。

根据国家标准GB/T 15115—2009《压铸铝合金》的规定,压铸铝合金按化学成分分为7个牌号:YZAlSi10Mg(YL101)、YZAlSi12(YL102)、YZAlSi10(YL104)、YZAl-Si9Cu4(YL112)、YZAlSi11Cu3(YL113)、YZAlSi17Cu5Mg(YL117)、YZAlMg5Si1(YL302)。

根据国家标准GB/T 25748—2010《压铸镁合金》的规定,压铸镁合金按化学成分分为13个牌号、YZMgAl2Si(YM102)、YZMgAl2Si(B)(YM103)、YZMgAl4Si(A)(YM104)、YZMgAl4Si(B)(YM105)、YZMgAl4Si(S)(YM106)、YZMgAl2Mn(YM202)、YZMgAl5Mn(YM203)、YZMgAl6Mn(A)(YM204)、YZMgAl6Mn(YM205)、YZM-gAl8Zn1(YM302)、YZMgAl9Zn1(A)(YM303)、YZMgAl9Zn1(B)(YM304)、YZM-gAl9Zn1(D)(YM305)。

根据国家标准GB/T 13818—2009《压铸锌合金》的规定,压铸锌合金按化学成分分为7个牌号:YZZnAl4A(YX040A)、YZZnAl4B(YX040B)、YZZnAl4Cu1(YX041)、YZZnAl4Cu3(YX043)、YZZnAl8Cu1(YX081)、YZZnAl11Cu1(YX111)、YZZnAl27Cu2(YX272)。

根据国家标准GB/T 15116—1994《压铸铜合金》的规定,压铸铜合金按化学成分分为4个牌号:YZCuZn40Pb(YT40-1铅黄铜)、YZCuZn16Si4(YT16-4硅黄铜)、YZCuZn30Al3(YZ30-3铝黄铜)、YZCuZn35Al2Mn2Fe(YT35-2-2-1铝锰铁黄铜)。

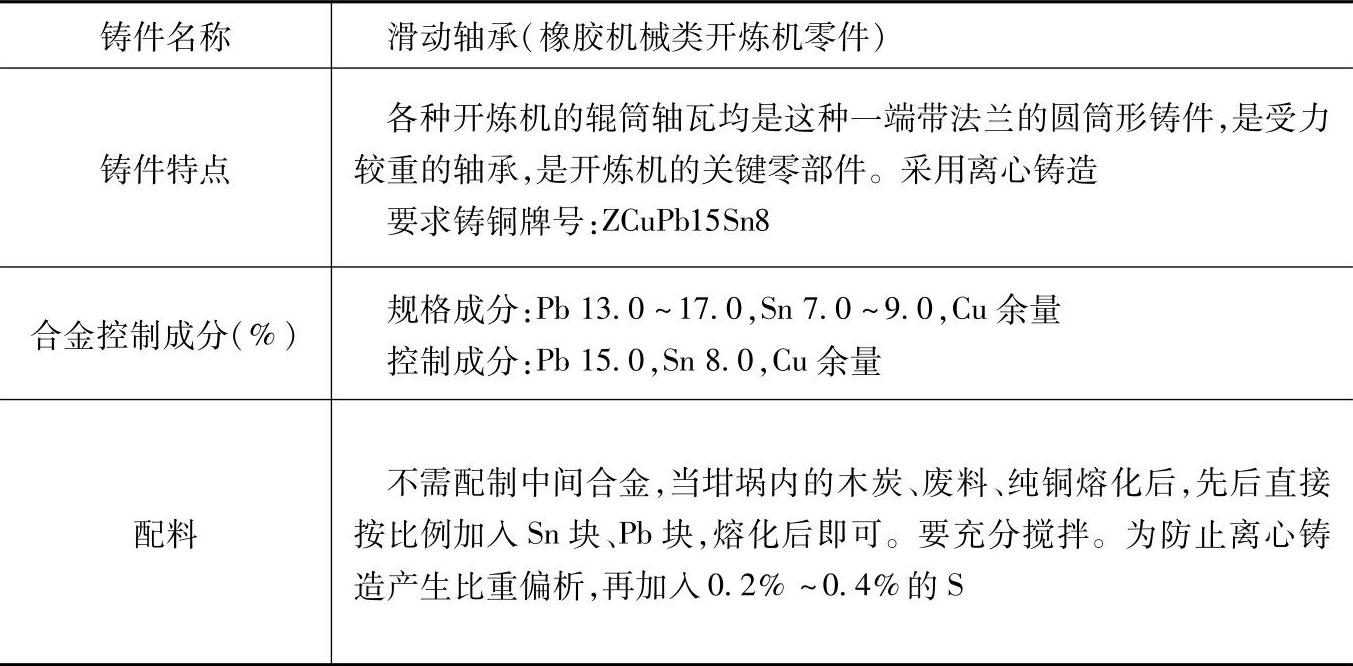

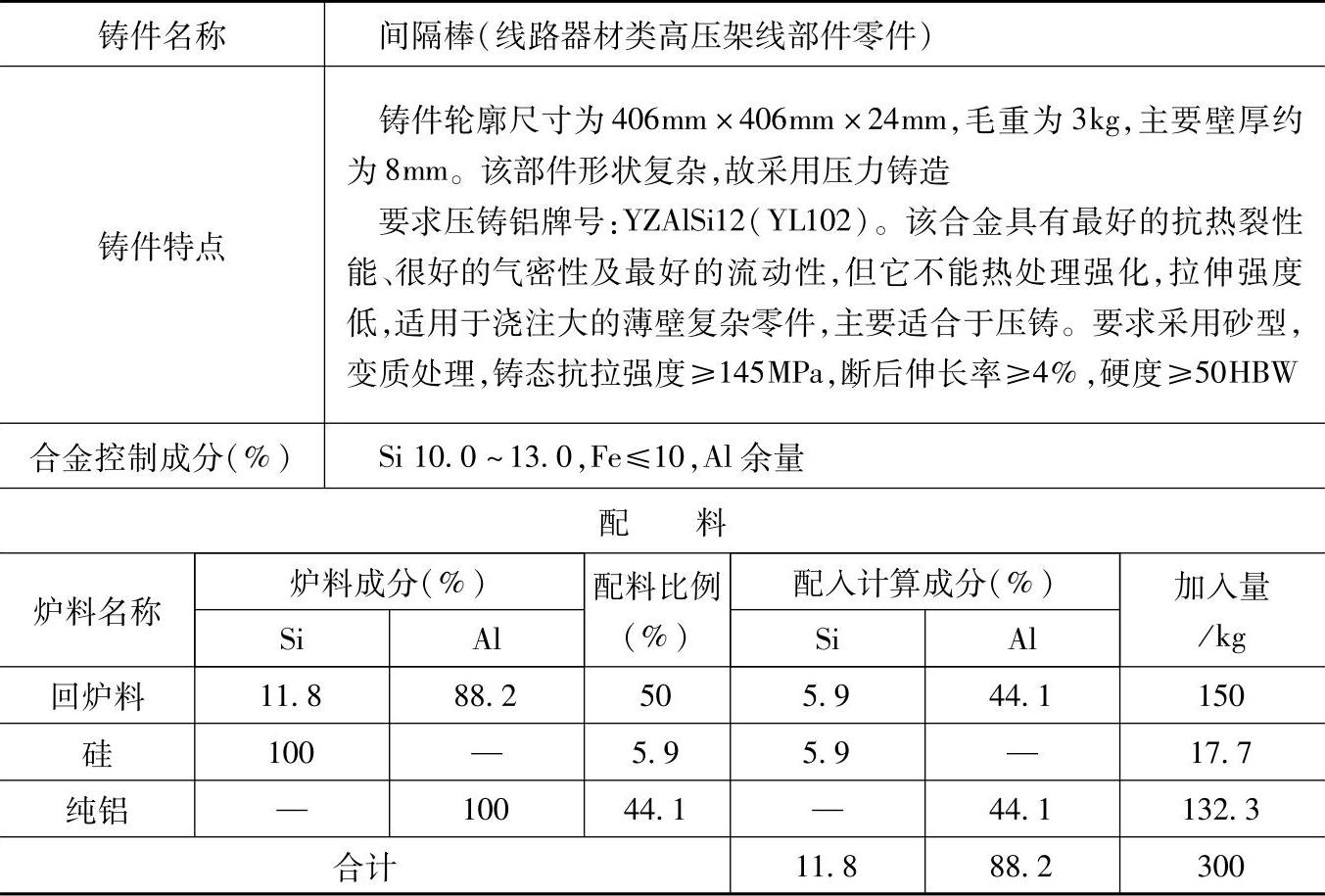

1.YZAlSi12的压铸铝合金配料(配料实例1012)

YZAlSi12的主要含义如下:

YZAlSi12的合金代号为YL102。

对于线路器材等类铸件的YZAlSi12的压铸铝合金配料,可查配料实例1012或表3.7-1。

配料实例1012

表3.7-1 YZAlSi12的压铸铝合金配料

注:1.采用熔炼炉类型:120A—300kg井式电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:待Al熔清后加入Si,Si熔清后搅拌均匀;

2)进行熔化精炼和变质处理;

3)按铸件工艺要求,调整铝液温度、扒渣、浇注。

3.检测结果:

力学性能:砂型,铸态,抗拉强度为156MPa,断后伸长率为6%,硬度为54HBW。

化学成分:Si 11.6%,Fe 0.2%。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于承受低负荷形状复杂的飞机和发动机薄壁铸件、仪表壳体、抽水机壳体、活塞及在200℃以下工作的其他薄壁铸件。

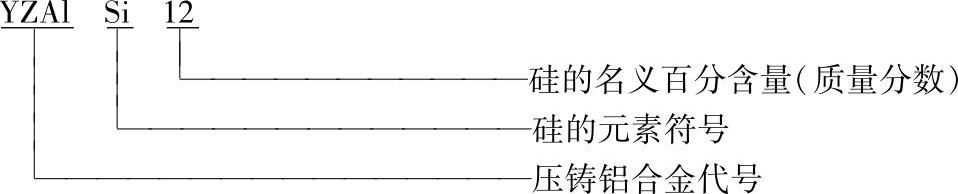

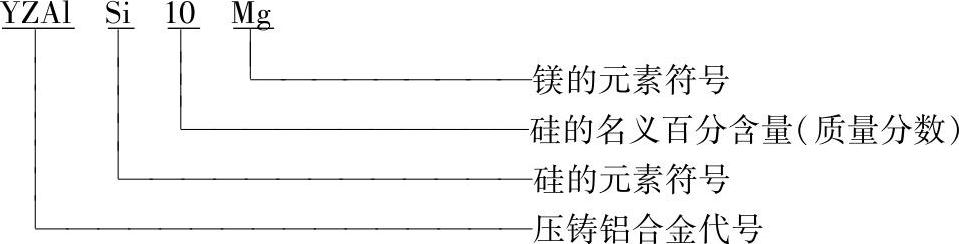

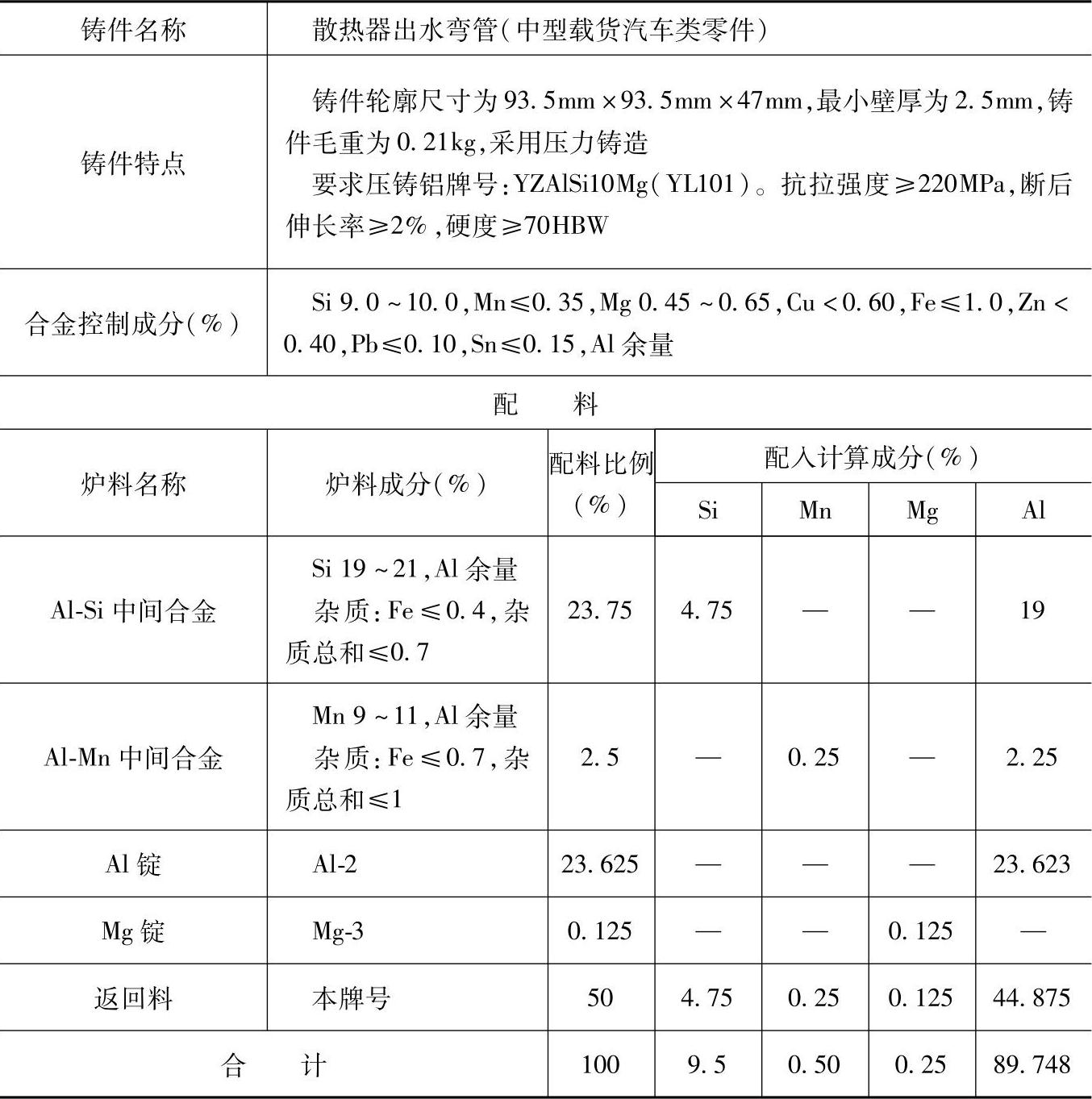

2.YZAlSi10Mg的压铸铝合金配料(配料实例1013、1014)

YZAlSi10Mg的主要含义如下:

YZAlSi10Mg的合金代号为YL101。

对于中型载货汽车、航空航天等类铸件的YZAlSi10Mg的压铸铝合金配料,可查配料实例1013和配料实例1014或表3.7-2和表3.7-3。

配料实例1013

表3.7-2 YZAlSi10Mg的压铸铝合金配料

注:1.采用熔炼炉类型:1t无心工频熔炼炉。

2.炉前,取样分析Si、Mn、Mg、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Mg 0.25,Si 10.10,Fe 0.41,Mn 0.26,Cu 0.40。

力学性能:抗拉强度为245MPa,断后伸长率为2%,硬度为85HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于汽车零件,如气缸盖、罩盖、挺杆室盖板等同牌号材料的薄壁铝压铸件。

配料实例1014

表3.7-3 YZAlSi10Mg的压铸铝合金配料

注:1.采用熔炼炉类型:120A—300kg电阻坩埚炉。

2.炉前操作:

1)装炉熔化顺序:回炉料→纯铝→硅→铝锰,熔化后搅拌均匀,在温度为680~700℃时加镁;

2)进行熔化精炼和变质处理;

3)浇注前轻微搅拌,按铸件工艺要求调整温度浇注。

3.检测结果:

力学性能:砂型,T6热处理状态,抗拉强度为260MPa,断后伸长率为3.5%,硬度为75HBW;

化学成分(%):Si 9.2,Mg 0.24,Mn 0.34,Fe 0.20,Al余量。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于要求压铸铝合金YZAl10Mg(YL-104)的承受高负荷的大尺寸的砂型和金属型铸件,如传动机匣、气缸体、气缸盖、阀门、带轮、盖板、工具箱等飞机、船舶和汽车的其他零件。

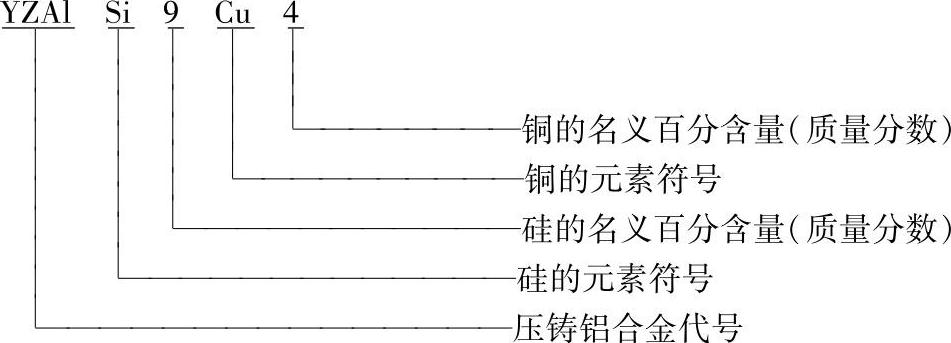

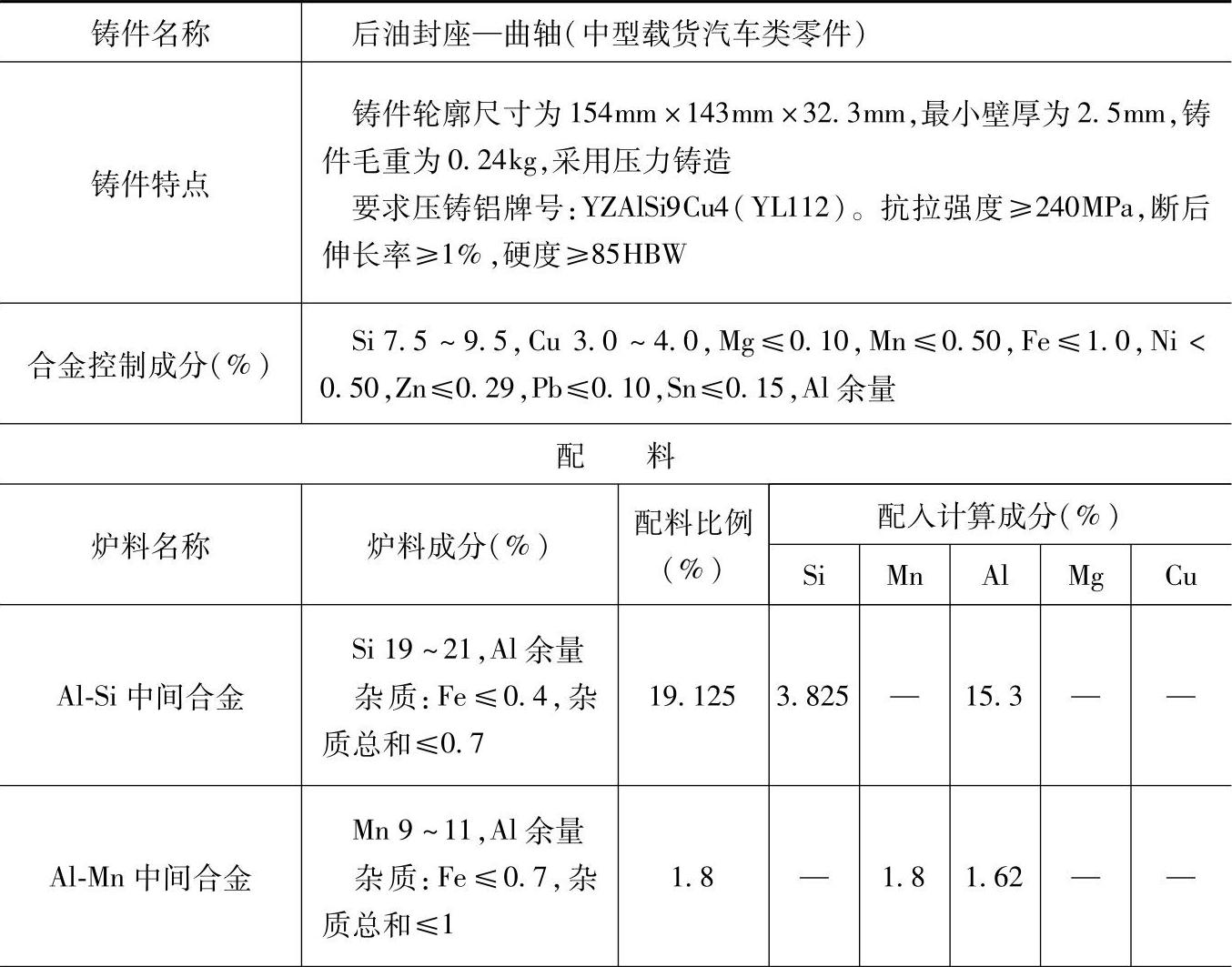

3.YZAlSi9Cu4的压铸铝合金配料(配料实例1015)

YZAlSi9Cu4的主要含义如下:

YZAlSi9Cu4的合金代号为YL112。

对于中型载货汽车等类铸件的YZAlSi9Cu4的压铸铝合金配料,可查配料实例1015或表3.7-4。

配料实例1015

表3.7-4 YZAlSi9Cu4的压铸铝合金配料

(续)

注:1.采用熔炼炉类型:1t无心工频熔炼炉。

2.炉前,取样分析Si、Cu、Mg、Mn、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Si 8.77,Cu 3.46,Mg 0.23,Mn 0.39,Fe 0.20;

力学性能:抗拉强度为255MPa,断后伸长率为1%,硬度为90HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于汽车零件离合器外壳、防护块等以及要求气密性较高的同牌号铝压铸件。

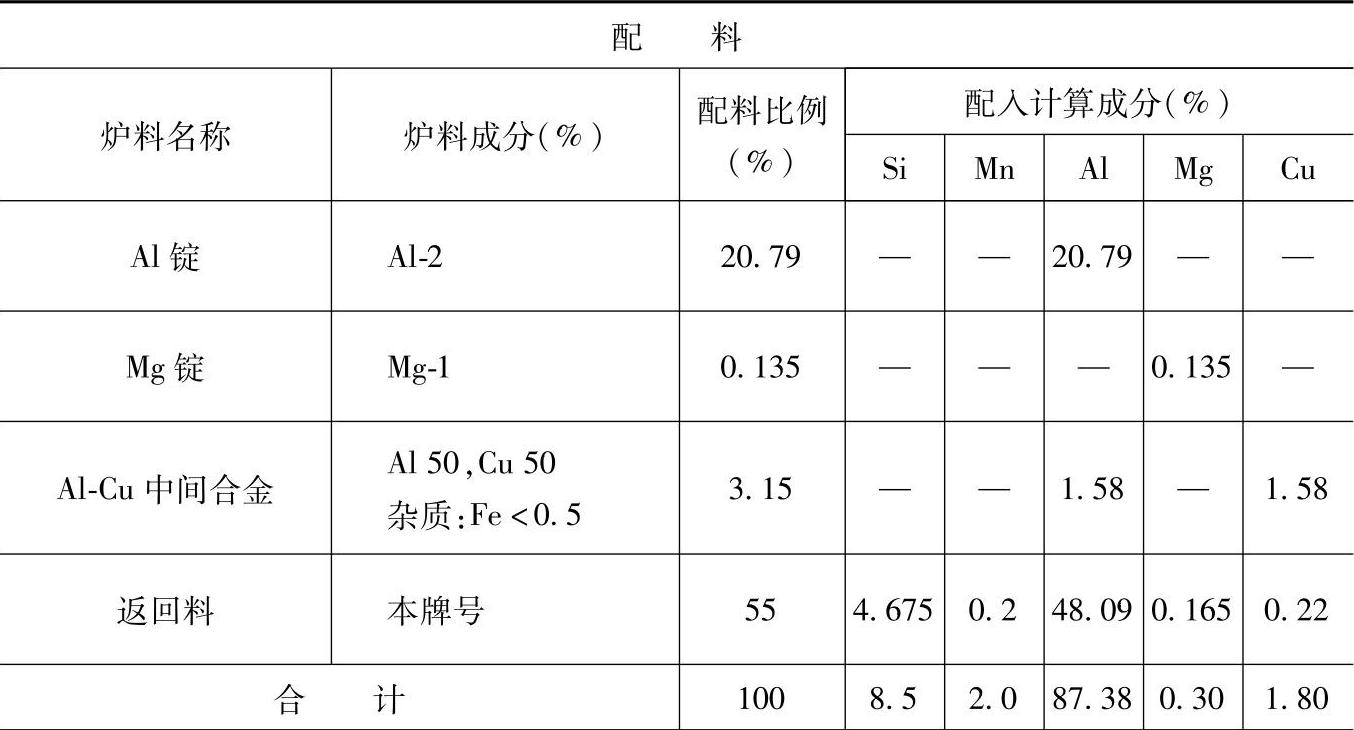

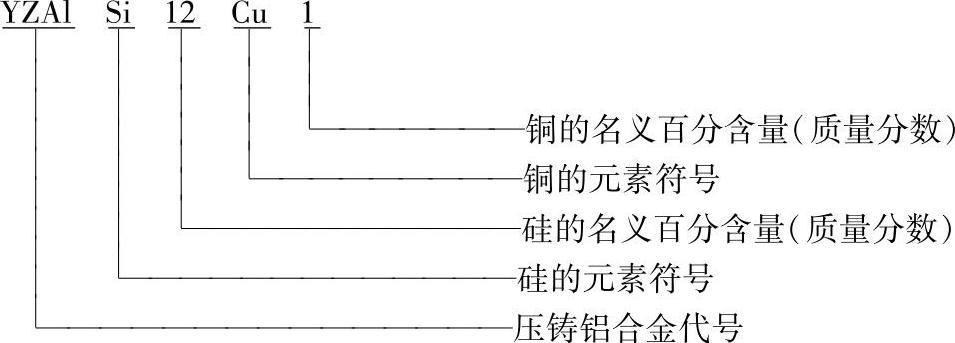

4.YZAlSi12Cu1的压铸铝合金配料(配料实例1016)

YZAlSi12Cu1的主要含义如下:

YZAlSi12Cu1的合金代号为YL108。

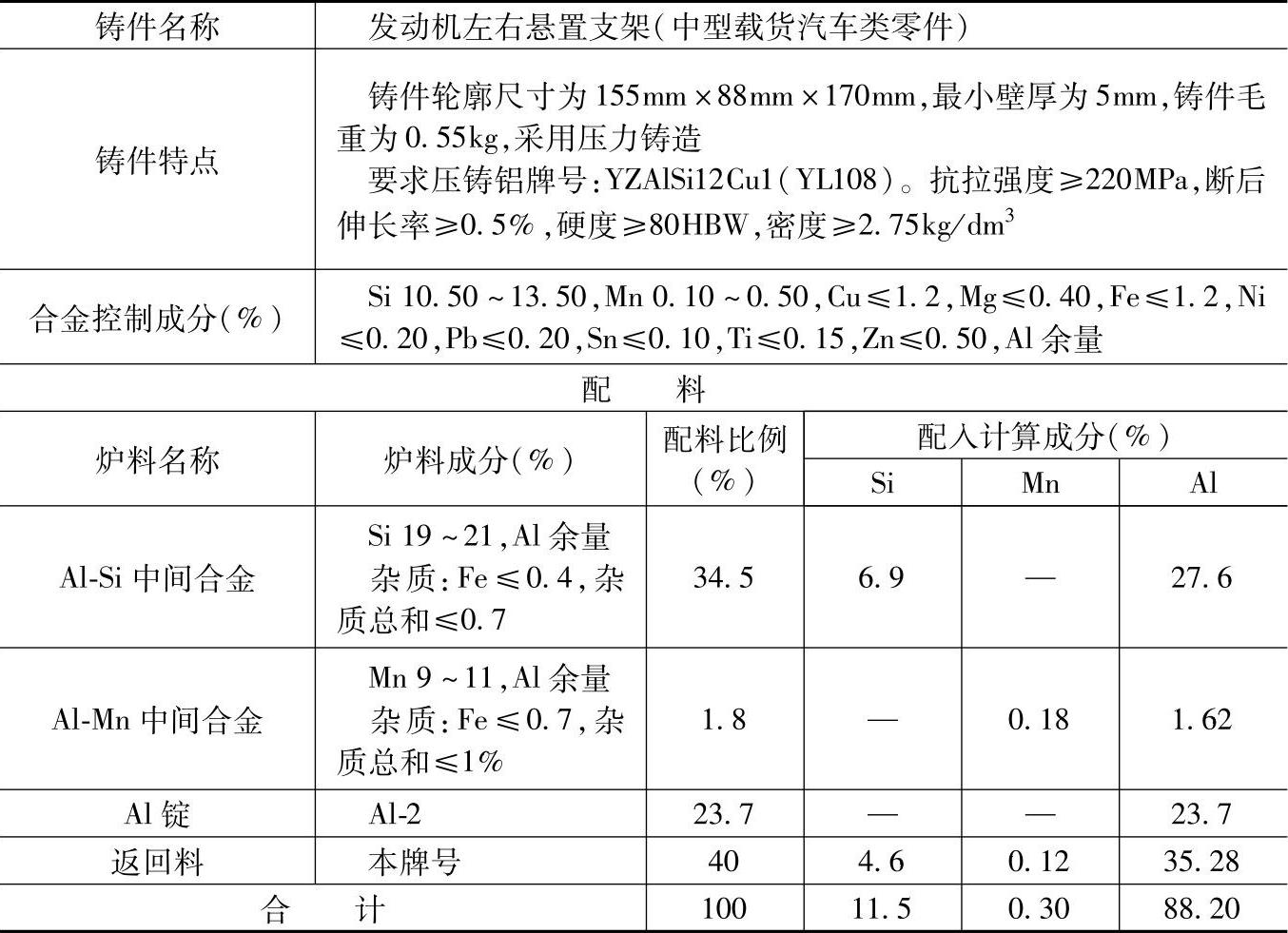

对于中型载货汽车等类铸件的YZAlSi12Cu1的压铸铝合金配料,可查配料实例1016或表3.7-5。

配料实例1016

表3.7-5 YZAlSi12Cu1的压铸铝合金配料

注:1.采用熔炼炉类型:1t无芯工频熔炼炉。

2.炉前,取样分析Si、Mn、Cu、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Si 11.03,Mg 0.037,Cu 0.94,Fe 0.16,Pb<0.03,Mn 0.28,Sn 0.017,

Zn<0.04,Ti 0.017,Ni<0.08;

力学性能:抗拉强度为240MPa,断后伸长率为0.5%,硬度为90HBW,密度为2.8kg/dm3。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于汽车零件,如变速器前壳、变速器后壳等内部质量要求较高的同牌号铝压铸件。

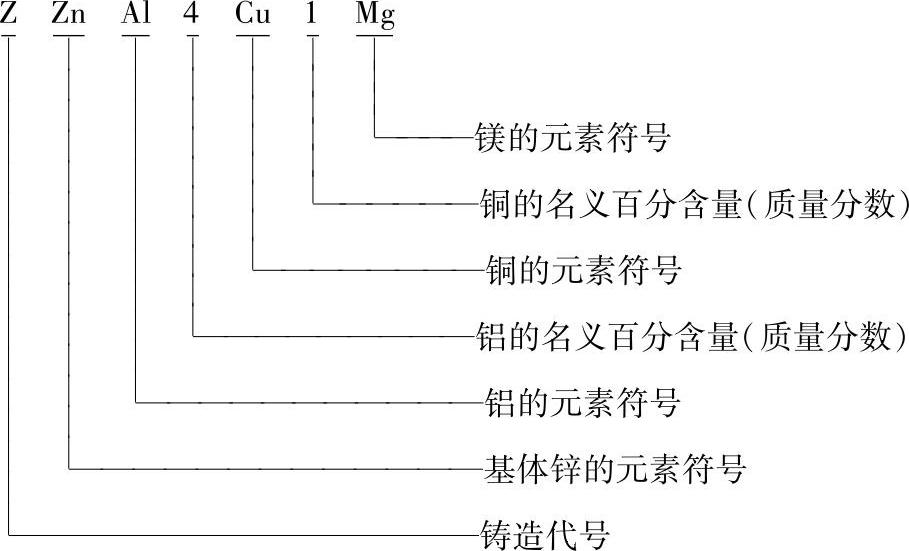

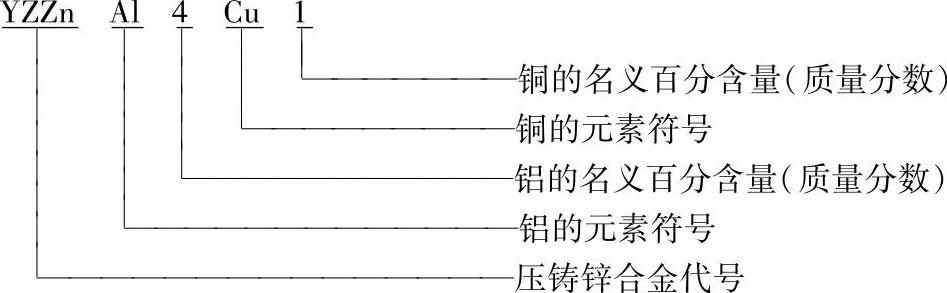

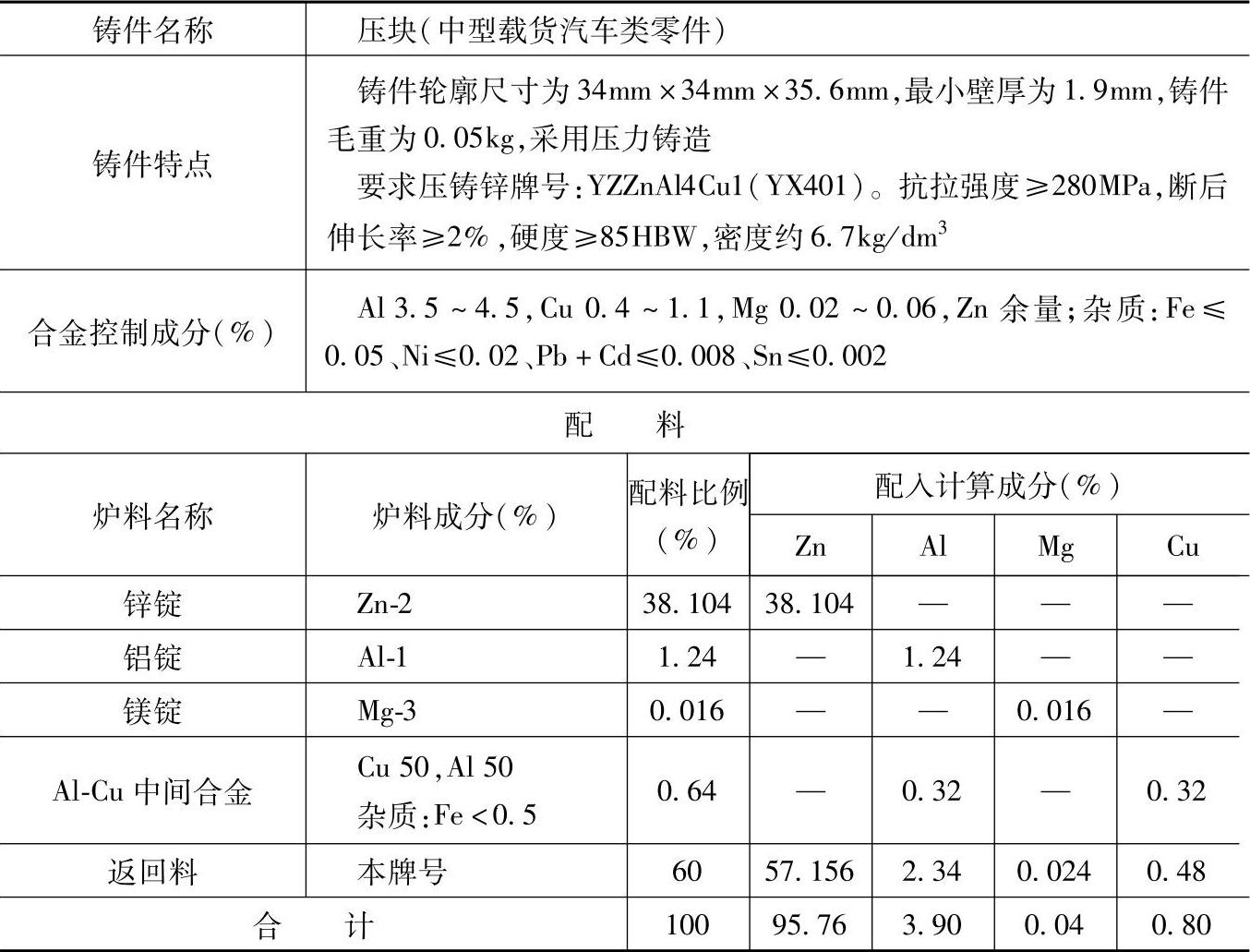

5.YZZnAl4Cu1的压铸锌合金配料(配料实例1017)

YZZnAl4Cu1的主要含义如下:

YZZnAl4Cu1的合金代号为YX041。

对于中型载货汽车等类铸件的YZZnAl4Cu1的压铸锌合金配料,可查配料实例1017或表3.7-6。

配料实例1017

表3.7-6 YZZnAl4Cu1的压铸锌合金配料

注:1.采用熔炼炉类型:煤气坩埚炉。

2.熔炼工艺要点:

1)将坩埚清理干净并予以预热;

2)把约2/3~3/4的回炉料和锌锭及全部的铝锭和中间合金依次加入炉内熔化;

3)当炉料熔化至600℃左右时,搅拌扒渣;

4)把剩余的炉料分批加入,并适当控制不要使合金过热;

5)用钟罩压入镁块,等镁全部熔化后方可取出钟罩;

6)用钟罩压入干燥的ZnCl2进行精炼,这时的合金温度不超过450℃。ZnCl2的加入量为每100kg合金加50g;

7)用ZnCl2处理后,使合金镇静5~7min,扒除渣物;

8)取样分析Cu、Al、Mg、Fe含量,根据分析报告调整成分,待合金成分合格后方可出炉铸锭,出炉温度为400~450℃。

3.检测结果:

化学成分(%):Al 3.98,Mg 0.054,Cu 0.68;

力学性能:抗拉强度为330~350MPa,断后伸长率为2%,硬度为95~110HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于开关支架、仪表板等复杂薄壁的同牌号压铸锌合金件。

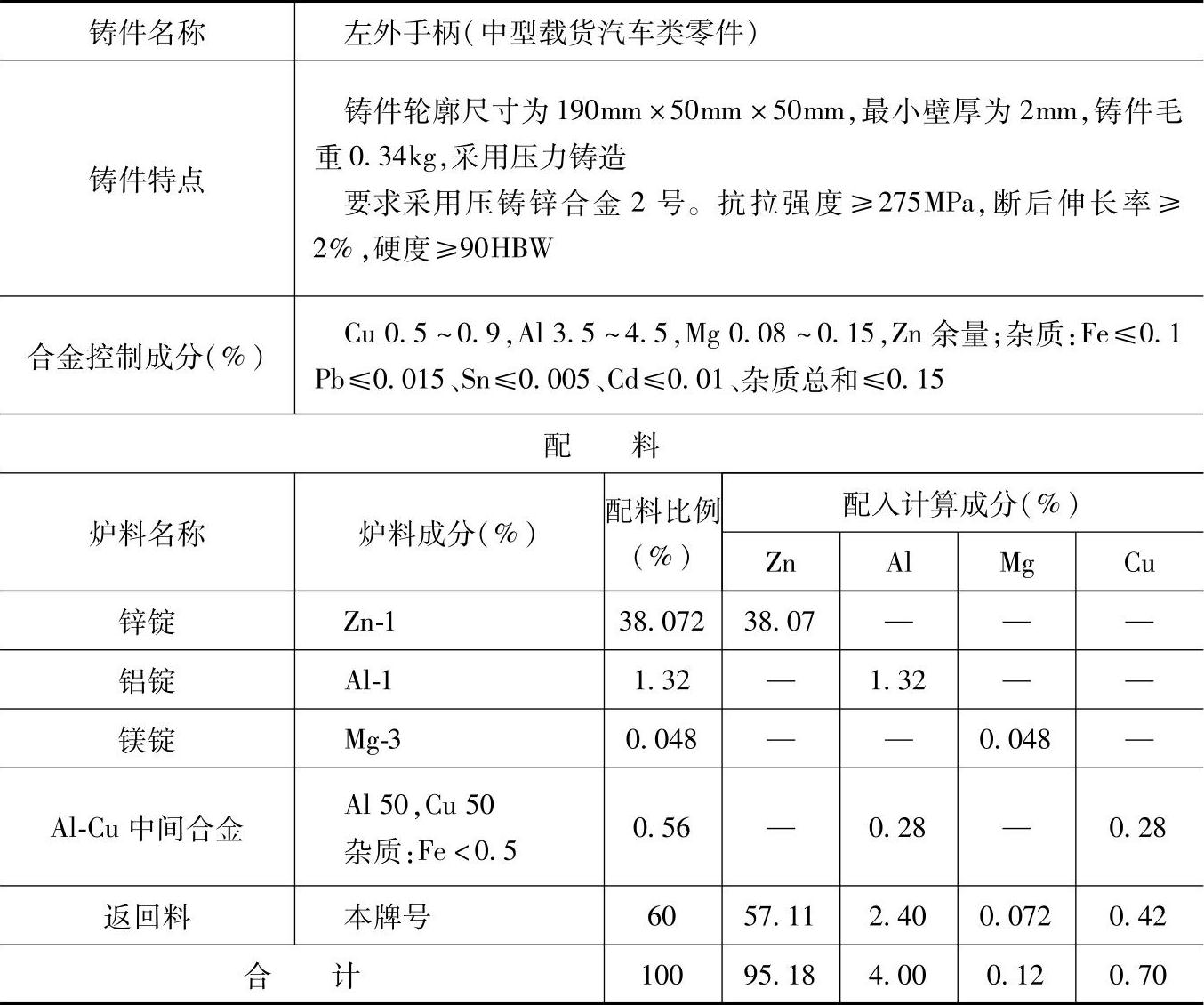

6.2号的压铸锌合金配料(配料实例1018)

2号为工厂自定义的非标准压铸锌合金牌号。

对于中型载货汽车等类铸件的2号的压铸锌合金配料,可查配料实例1018或表3.7-7。

配料实例1018

表3.7-7 2号的压铸锌合金配料

注:1.采用熔炼炉类型:煤气坩埚炉。

2.炉前,取样分析Cu、Al、Mg、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Mg 0.11,Al 3.72,Cu 0.76;

力学性能:抗拉强度为320~345MPa,断后伸长率为2%,硬度为96~102HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的传统轴玻璃升降器、右外手柄等表面无需电镀的压铸锌合金件。

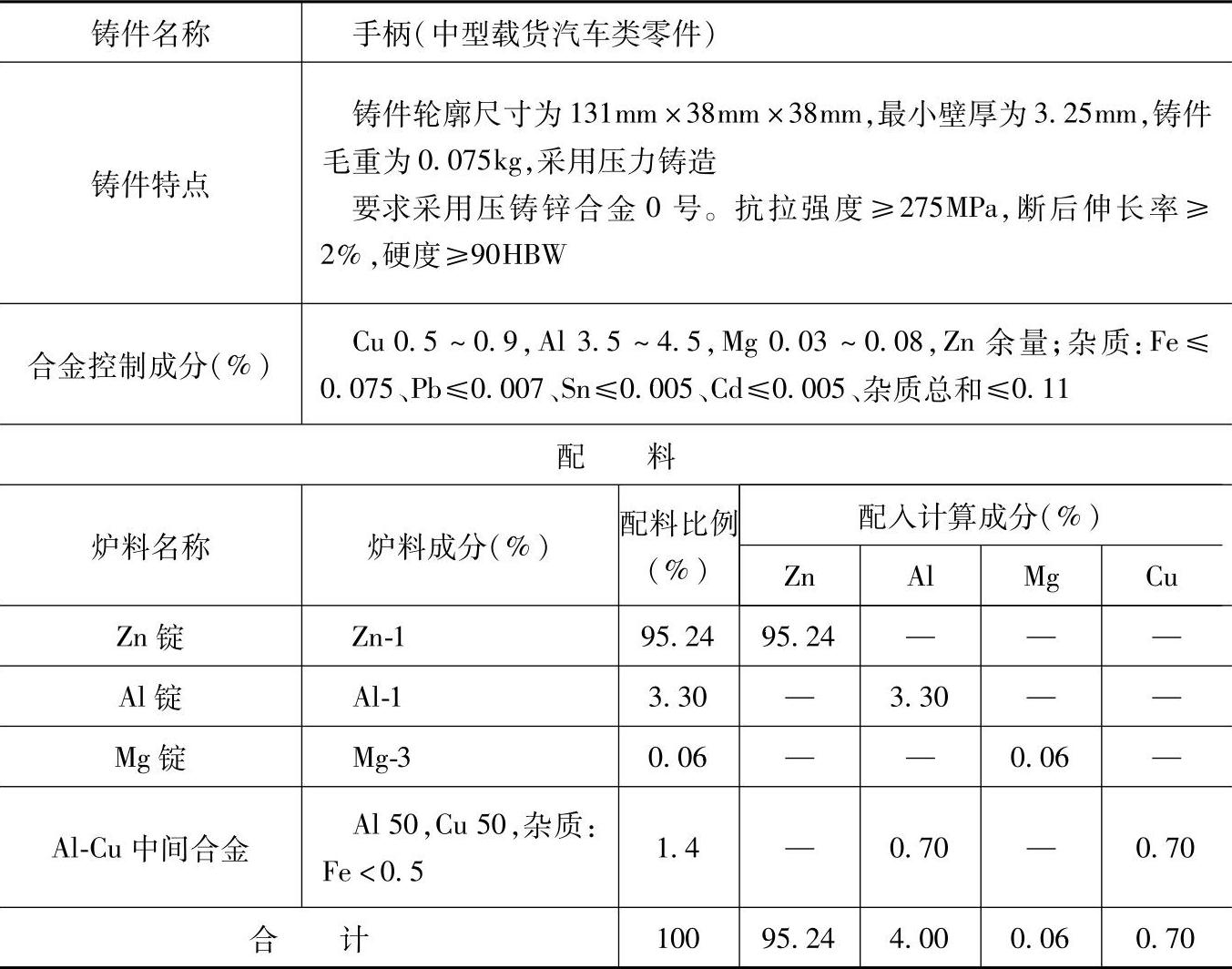

7.0号的压铸锌合金配料(配料实例1019)

0号为工厂自定义的非标准压铸锌合金牌号。

对于中型载货汽车等类铸件的0号的压铸锌合金配料,可查配料实例1019或表3.7-8。

配料实例1019

表3.7-8 0号的压铸锌合金配料

注:1.采用熔炼炉类型:煤气坩埚炉。

2.炉前,取样分析Cu、Al、Mg、Fe含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Mg 0.08,Al 4.21,Cu 0.78;

力学性能:抗拉强度为330~345MPa,断后伸长率为2%,硬度为95~103HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的其他表面需电镀的各类压铸锌合金件。

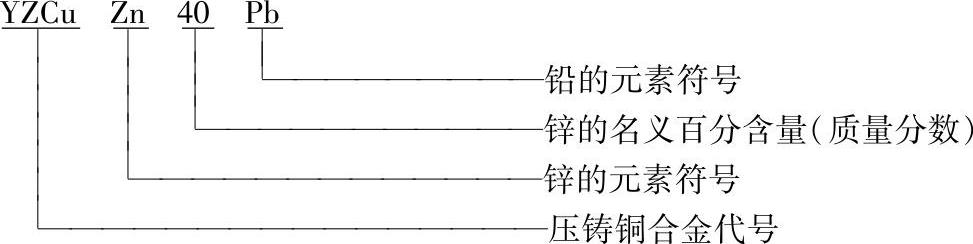

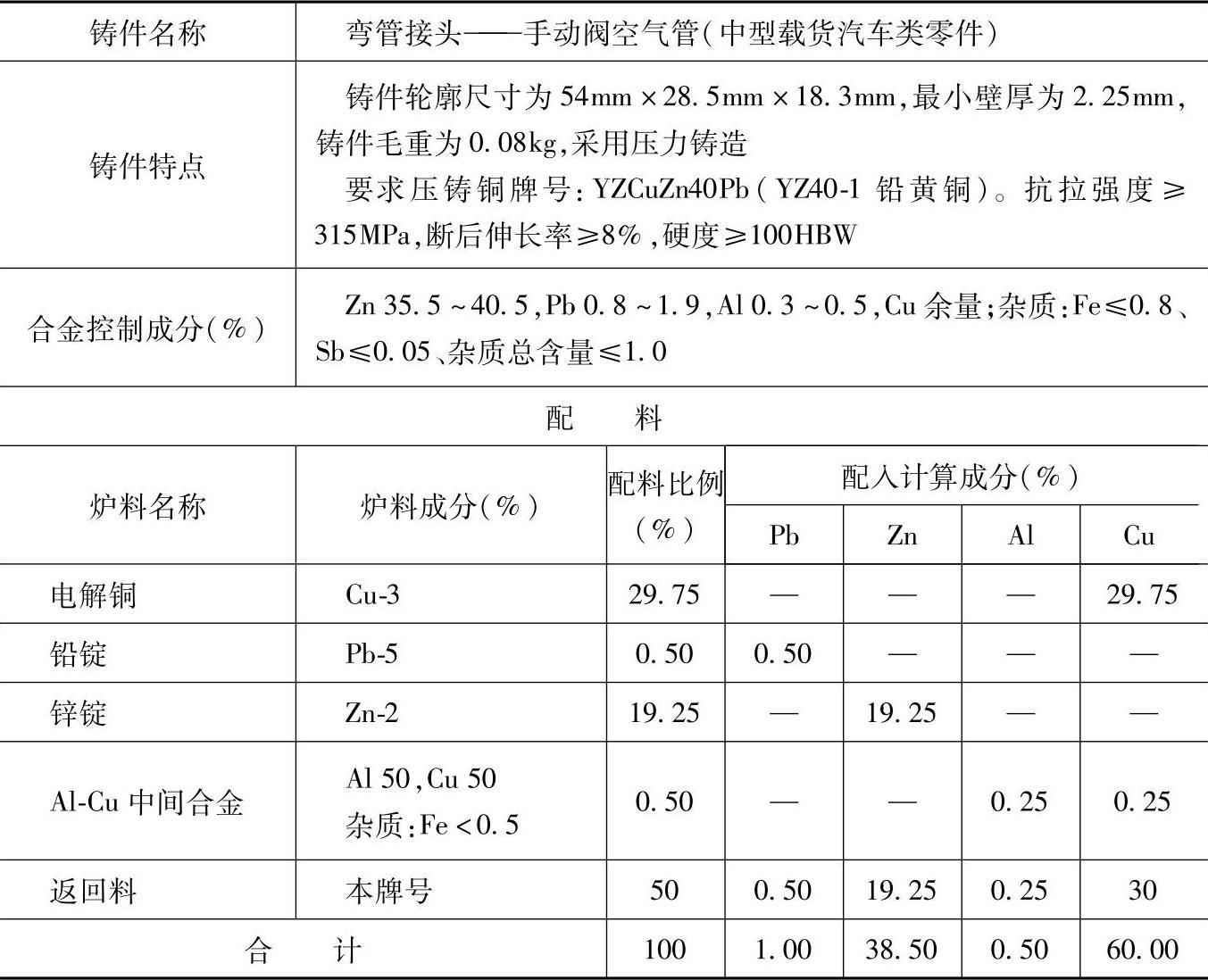

8.YZCuZn40Pb的压铸铜合金配料(配料实例1020)

YZCuZn40Pb的主要含义如下:

YZCuZn40Pb的合金代号YT40-1铅黄铜。

对于中型载货汽车等类的YZCuZn40Pb的压铸铜合金配料,可查配料实例1020或表3.7-9。

配料实例1020

表3.7-9 YZCuZn40Pb的压铸铜合金配料

注:1.采用熔炼炉类型:500kg有心感应熔铜炉。

2.炉前,取样分析Zn、Pb、Al含量,根据分析报告调整成分。

3.检测结果:

化学成分(%):Al 0.33,Zn 37.79,Pb 1.14;

力学性能:抗拉强度为330MPa,断后伸长率为8%,硬度为105HBW。

4.各成分含量和配料比例皆指质量分数。

5.本配料还适用于同牌号材料的三通管接头、四通管接头等要求气密性较高的各类铜压铸件。

参考文献

[1]陈琦,彭兆弟.铸件配料手册[M].2版.北京:机械工业出版社,2009.

[2]陈琦,彭兆弟.中外铸件材料速查手册[M].沈阳:辽宁科学技术出版社,2011.

[3]王振东,曹孔健,何纪龙.感应炉熔炼[M].北京:化学工业出版社,2007.

[4]耿浩然,王守仁,王艳,等.铸造锌、铜合金[M].北京:化学工业出版社,2006.

[5]刘培兴,刘晓瑭,刘华鼐.铜合金熔炼与铸造工艺[M].北京:化学工业出版社,2010.

[1]括号内为铸造铝合金代号,后同。

[2]括号内为铸造镁合金代号。

[3]括号内为铸造锌合金代号。

[4]括号内为铸造铜合金名称。

[5]括号内为合金代号。

[6]括号内为合金名义化学成分。